| Titel: | Versuche über die Cämentation und Schmelzung des Stahles von Joh. Vismara, Professor der Physik im K. K. Lyceum von Cremona. |

| Fundstelle: | Band 18, Jahrgang 1825, Nr. XLI., S. 202 |

| Download: | XML |

XLI.

Versuche uͤber die Caͤmentation und

Schmelzung des Stahles von Joh.

Vismara, Professor der Physik im K. K. Lyceum von Cremona.Diese Versuche wurden mit den bezuͤglichen Proben dem K. K. Institute im

Jahre 1824 vorgelegt, und auf Befehl desselben bekannt gemacht.

Aus Configliacchi's

Brugnatellis Giornale di Fisica

etc. Dec. II. T. VIII. p. 190, uͤbersezt von J. B. Fischer, C. M.

Mit Abbildungen auf Tab.

IV.

Vismara's, Versuche uͤber die Caͤmentation und

Schmelzung des Stahles.

Als ich mich mir der Oehl-ThermolampeDie erste Probe der Versuche, die Prof. Vismara

uͤber die Thermolampe anstellte, findet man in diesem Giornale Dec, II. V. I. p. 202. Polytechn.

Journ. Bd. VI. S. 268. in einer langen und geordneten Arbeit beschaͤftigte, die besonders

darauf gerichtet war, dieselbe von ihrer oͤkonomischen Seite kennen zu

lernen, entstand in mir der Gedanke, daß man durch das naͤmliche Verfahren

außer dem Beleuchtungs-Gase ein anderes sehr nuͤzliches Erzeugniß erhalten

koͤnne, naͤmlich die vollkommene Caͤmentirung des Eisens, oder

die Verwandlung desselben in Stahl. Zu dieser Vermuthung leitete mich die allgemeine

Theorie der Caͤmentirung. Man weiß aus der Chemie, daß der Stahl eine innige

Verbindung des haͤmmerbaren Eisens mit Kohlenstoffe ist, was auch vollkommen

mit dem Verfahren der Fabrikanten im Einklange steht. Die Englaͤnder, welche

ganz Europa mit Caͤment-Stahl versorgen, legen das bessere verarbeitete Eisen

schichtenweise mit Holzkohlenstaub in große Tiegel aus feuerfestem Thone, die sie

dann schließen, und in einem Ofen sechs oder sieben Tage lang in

Rothgluͤhhize erhalten; der Kohlenstoff gehorcht bei dieser erhoͤhten

Temperatur seiner Verwandtschaft zum Eisen, und verbindet sich damit; nicht anders

verfaͤhrt man auch, wenn man die verschiedenen Arten Stangen-Stahles (tempre à pachetto) verfertigt, indem man bei

dieser Operation, die bei uns sehr gemein ist, das gluͤhende Eisen,

eingeschlossen und vor dem Zutritte der Luft verwahrt, in Beruͤhrung mit

kohlenstoffhaltigen Substanzen bringt, und so eine oberflaͤchliche

Caͤmentirung erhaͤlt.

Wenn wir die verschiedenen Methoden, nach welchen man den Rohstahl in Steyermark,

Kaͤruthen, im Bergamastischen, im Brescianischen und in anderen verschiedenen

Orten unseres Reiches fabricirt, pruͤfen wollen, so wird man sehen, daß man

auch bei diesen Verfahrungsarten eine innige Verbindung des Eisens mit Kohlenstoffe

erhaͤlt, wodurch das Gußeisen in Stahl umgewandelt wird. Die Theorie, um die

es sich handelt, wurde auch der Pruͤfung der chemischen Analyse unterworfen;

und man hat in jedem Stahle leicht die Gegenwart des Kohlenstoffes entdekt, jedoch

in sehr verschiedenem Verhaͤltnisse. In der That absorbirt nach einigen das

Eisen, um in Stahl umgewandelt zu werden, so viel Kohlenstoff, als ein Sechstheil

seines eigenen Gewichtes betraͤgt; nach anderen ein Sechzehntel, ein

Hundertel, ein Zweihundertel, und endlich ein Tausendtheil. Eine so große

Verschiedenheit der Verhaͤltnisse widerstreitet gewiß nicht der Theorie, von

der man hier spricht, weil das Eisen das Vermoͤgen besizt, sich mit dem

Kohlenstoffe in verschiedenen Verhaͤltnissen zu verbinden, angefangen vom

harten Eisen und durch die verschiedenen Arten des Stahles durch, sowohl des Roh-

als des Caͤmentir-, oder Guß-Stahles bis hinauf zum kohlensauren Eisen,

welches nicht mehr als neun Zehntheile im Gewichte enthaͤlt; deßwegen findet

man in dem kaͤuflichen Stahle so große Verschiedenheit in Bezug auf

Homogeneïtaͤt, auf Cohaͤsion im Allgemeinen, auf Haͤrte,

Elasticitaͤt, Haͤmmerbarkeit, Zaͤhigkeit und

Schmelzbarkeit.

Es scheint daher der Schluß erlaubt, daß das reine Eisen mit dem Minimum von

Verkohlenstoffung ein schwacher Stahl ist, mit dem Maximum ein Kohlen-Eisen,

waͤhrend die verschiedenen Grade der dazwischen liegenden Carbonisation die

verschiedenen immer besseren Arten des Stahles liefern, bis man zu einem solchen

Verhaͤltnisse kommt, in welchem wegen Uebermaßes des Kohlenstoffes der Stahl

nicht mehr haͤmmerbar, sondern zerbrechlich, glasig und ungemein hart

fuͤr Feile und Schleif-Muͤhle ist, und also von keinem Nuzen bei

Anwendung in mechanischen Kuͤnsten. In den lezteren Zeiten fand man im Stahle

Phosphor, und man behauptete auch, man muͤsse den Stahl als Metall-Legirung

des Stahles selbst mit irgend einem Metalloide, oder auch Metalle betrachten; man

erhaͤlt daher verschiedene Arren von Stahl, wenn man denselben in

Beruͤhrung mit Calcium, Silicium, Aluminium oder auch mit Silber, Platinna

schmilzt; diese Arten haben Eigenschaften, welche von dem gemeinen Guß-Stahle sehr

verschieden sind, und aͤhneln, wie man versichert, dem indischen Eisen oder

Stahle, Wootz, dessen besondere Eigenschaften von einigen Chemikern so sehr

gepriesen werden.

Indem ich nun die dargestellte Theorie der Caͤmentirung im

Gedaͤchtnisse hatte, schloß ich fuͤr mich selbst auf folgende Weise:

wenn sich Fette oder Oehle bei der Rothgluͤhhize zersezen, entwikelt sich

Wasserstoffgas mit mehr oder weniger Kohlenstoff geschwaͤngert, angefangen

vom oͤhlbildenden Gase bis stufenweise hinauf zu den verschiedenen, immer

weniger verkohlstofften, Gasarten. Wenn nun der Kohlenstoff bei seinem ersten

Entstehen sich in Beruͤhrung mit einer Masse gluͤhenden Eisens in

einem geschlossenen Gefaͤße befaͤnde, wuͤrde er sich damit

innig verbinden, und so das Eisen in Stahl umgewandelt werden. Indem ich nun

uͤber die moͤgliche Verbindung nachdachte, sah ich ein, daß die

erhoͤhte Temperatur des Eisens, der Zustand der groͤßten Feinheit des

Kohlenstoffes bei seinem ersten Entstehen, und die geringe Verwandtschaft, die ihn

an das entwikelte Wasserstoffgas bindet, die Veranlassung, die ihn antreibt, sich

mit dem Eisen zu verbinden, daß, sage ich, alles dieses die Caͤmentirung des

Eisens selbst leicht und vollstaͤndig machen muͤsse. Ueberdieß erwog

ich die merklichen Varietaͤten, welche man, in Wirklichkeit, am Kohlenstoffe

in Hinsicht der Bildung des Stahles beobachtet, und uͤberzeugte mich, daß

derselbe Stahl, den man bei der Caͤmentirung in Beruͤhrung mit Hohle

von hartem Holze, von weichem Holze, von Steinkohle, mit Ruß, mit Kohlenstoffe, der

sich bei der Zersezung vegetabilischer oder thierischer Oehle, und der verschiedenen

Fette erzeuge, erhalten wuͤrde, verschieden seyn muß; und wer weiß,

wiederholte ich bei mir selbst, nach Anleitung des Herrn Fischers, was fuͤr herrlichen Stahl man vielleicht erhalten

wuͤrde, wenn man Demant, als den reinsten Kohlenstoff, in geschlossenen

Gefaͤßen in Beruͤhrung mit Eisen braͤchte! Nach allen diesen

Betrachtungen sah ich voraus, daß der Stahl meiner Caͤmentirung, den ich nun

im Voraus thermolampischen (acciajo termolampico), nennen will, sehr verschiedene Eigenschaften von

dem Caͤmentir-Stahl der Englaͤnder und dem Rohstahle haben

wuͤrde, sowohl nach der wesentlichen Verschiedenheit des Processes, als auch

nach Verschiedenheit der caͤmentirenden Substanz. Allein bei diesen und

aͤhnlichen Nachforschungen haben Schluͤsse und Theorien nur in so fern

einen Werth, als sie zur Thatsache fuͤhren, die allein Gewißheit verschaffen

kann. Ich unternahm daher eine geordnete Arbeit, um die Vermuthungen, die sich in

meinem Geiste hin und her bewegten, aufzuklaͤren, und zu bestaͤtigen,

indem ich die Caͤmentirung mittelst der Thermolampe in's Werk sezte, und die

Producte derselben vergleichungsweise mit den verschiedenen Arten des Stahles, die

im Handel vorkommen, untersuchte. Indem ich nun diesen Weg einschlug, wuchs, wie es

oͤfters bei solchen Versuchen zu gehen pflegt, meine Arbeit unter den

Haͤnden so merklich an, daß ich bereits zwei Jahre mich ununterbrochen damit

beschaͤftige, und weit entfernt bin zu glauben, daß der Gegenstand

erschoͤpft sey; indessen schmeichle ich mir, eine neue Straße

eroͤffnet, und zum Theile betreten zu haben; andere werden die Untersuchungen

weiter verfolgen, zum großen Nuzen, wie ich hoffe, fuͤr Manufacturen und

mechanische Gewerbe.

Indem ich die Reihe meiner Arbeiten und Ideell darlegte, bezeichnete ich auch die

Ordnung dieser meiner Abhandlung. Ich werde daher damit beginnen, meine Versuche mit

der thermolampischen Caͤmentirung auseinander zu sezen; den von mir

ausgedachten Apparat, um dieselben mit Sicherheit vorzunehmen, zu beschreiben, und

dann die Producte dieser meiner Untersuchungen im Vergleiche mit dem Rohstahle und

englischen Caͤmentir-Stahle, und ihre Tauglichkeit oder Zwekmaͤßigkeit

zu verschiedenem Gebrauche und Instrumenten pruͤfen. Nachdem nun das ganze

Verfahren der Caͤmentirung dargestellt ist, werde ich zu den

Schmelz-Versuchen uͤbergeben, die oͤfters mit verschiedenem Erfolge

angestellt wurden, und da ich viele Muͤhe bei Einrichtung einer

Schmelzhuͤtte und Verfertigung der Schmelztiegel hatte, werde ich die

Darlegung einer Arbeit uͤber den groͤßeren Widerstand der Erden gegen

das Feuer, und uͤber die Art, die pyrometrischen Cylinderchen zur Messung

sehr hoher Temperaturen einzurichten, vorausschiken. Wenn ich dann zu den

Schmelz-Versuchen komme, muß ich die verschiedenen von mir angewandten Methoden und

die verschiedenen von mir versuchten Flußmittel beschreiben, indem ich bei den

glasigen anfange, und dann zu den erdigen uͤbergehe, die in Qualitaͤt,

Quantitaͤt und in den Verhaͤltnissen der Zusammensezung verschieden

sind, und endlich die vergleichenden Versuche auseinandersezen, die ich zur

Bestimmung der Guͤte der verschiedenen bei den verschiedenen Schmelzungen

erhaltenen Stahlarten anstellte.

Versuche mit der thermolampischen

Caͤmentirung.

Meine ersten Versuche mit der thermolampischen Caͤmentirung waren die, daß ich

Naͤgel und Klingen eiserner Messen und Federmesser in die Retorte der

Thermolampe brachte; dieses Eisen wurde voͤllig caͤmentirt, oder in

Stahl von guter Qualitaͤt umgewandelt. Ein Federmesser, das ich auf diese Art

erhielt, verdient besondere Erwaͤhnung; denn ich bediene mich desselben seit

zwei Jahren taͤglich, und fand es immer trefflich beim Gebrauche; eben dieß

gilt von einigen Scalpellen, Bohrern, und groben Messern, von mittelmaͤßiger

Qualitaͤt Nach diesen vorlaͤufigen Erfahrungen, die meine

theoretischen Ansichten uͤber diese neue Methode der Caͤmentirung

voͤllig bestaͤrckten, beschloß ich sie zu studieren und unmittelbar

auszufuͤhren, und ersann und verfertigte mir in dieser Absicht einen Apparat,

der zugleich zur Caͤmentirung und als Thermolampe dient. Mein Apparat zur

thermolampischen Caͤmentirung besteht aus einem Reverberir-Ofen, der mit Holz

geheizt wird, innerhalb welchem nach der Laͤnge, ein Recipient aus

geschlagenem Eisen sich befindet, welcher durch zwei dike und starke hohle

Eisenstangen gestuͤzt ist, die quer durch die Breite des Ofens laufen; auf

diesem Recipienten befindet sich das Eisen, welches caͤmentirt werden soll.

Die caͤmentirende Materie wird in den cylindrischen Recipienten, der unter

dem gluͤhenden Eisen sich befindet, mittelst einer senkrechten Roͤhre

eingebracht, die oben in einen messingenen Hahn endet; die Gasproducte treten aus

einer anderen verticalen eisernen Roͤhre, aus, die an den entgegengesezten

Ende angebracht ist, und durchlaufen dann das gange System der Thermolampe bis zum

Gasometer, in welchem das gereinigte Beleuchtungs-Gas sich sammelt. Die

beigefuͤgte Tafel mit der entsprechenden Erklaͤrung zeigt den ganzen

Apparat, und jeden seiner Theile. Mit dem beschriebenen Ofen, den man mit weichem

Holze, das in duͤnne Stuͤke geschnitten und troken ist, heizet,

erhaͤlt man eine hinlaͤnglich hohe Temperatur, welche die

gewoͤhnliche Temperatur, bei der man in den gemeinen Glasoͤfen Glas

macht, betraͤchtlich uͤbersteigt; denn in den lezteren steigt die

Temperatur, die ich oͤfters gepruͤft habe, auf 54 Grade des

Wedgwood'schen Pyrometers, und geht nie uͤber den 60sten Grad hinaus,

waͤhrend ich in meinem kleinen Ofen nach 6 oder 7 Stunden leicht eine

Temperatur von 70° und noch mehr erhalte. Es ist vielleicht nicht

unnuͤz hier zu bemerken, daß die Dimensionen des Ofens, der

Rauchoͤffnung und des Kamines, durch verschiedene Versuche, wie

gewoͤhnlich, bestimmt wurden, um die groͤßte Wirkung zu erhalten;

indessen ist der Ofen, von welchem die Rede ist, schon bekannt, und von den

Glasmachern zur Verfertigung der großen Tiegel angewendet, die das Glas aufnehmen

sollen, und auch beschrieben, und fuͤr die Caͤmentation nach Art der

Englaͤnder vorgeschlagen von den Herren Monge, Vandermond und Berthollet in

ihrer Anleitung fuͤr's Volk. Die angedeutete Tafel wird den ganzen Apparat

deutlicher kennen lernen. Weil nun der Apparat zur Caͤmentirung bereits

ersonnen, und mit Huͤlfe einer Zeichnung beschrieben ist, aus der man leicht,

wie es mir scheint, die Theile desselben selbst und ihren wechselseitigen

Zusammenhang erkennen und ersehen kann, gehe ich zu den unternommenen Versuchen

uͤber, und waͤhle zu diesem Zweke aus meinem Tagebuche den mehr in's

Große getriebenen Versuch. Ich brachte in den Recipienten 67 Pfunde und 3 Unzen

hartes Eisen von Bergamo zu Kutschen-Federn, in Stuͤken von ungefaͤhr

2 Zoll Breite, 2–3 Linien Dike; 6 Pfund gewoͤhnlichen

Kaͤrnthner Stahl, in vierekige Stuͤke von 4 Linien Breite geschnitten;

2 Pfunde weiches Eisen von Dongo in aͤhnlichen Dimensionen mit dem harten

Eisen von Bergamo; in allem also 75 Pfunde und 3 Unzen Eisen und Stahl, um sie zu

caͤmentiren; und da es noͤthig war, zu erfahren, ob aus dem Resultate

ein Unterschied zwischen der neuen Caͤmentirungs-Methode und der Englischen

sich ergaͤbe, brachte ich in einen Tiegel 6 Stuͤke von hartem Eisen in

reggia,Wir finden hier den Ausdruk: ferro duro in reggia,

ferro dolce in reggia, den wir in keinem Woͤrterbuche

erklaͤrt sahen. A. d. Ueb. das im Ganzen demjenigen aͤhnlich war, welches sich in der thermolampischen

Retorte befand, umgab und bedekte sie von allen Seiten mit Kohlenpulver, und sezte

den Tiegel in den Ofen.

Das Feuer wurde nun angezuͤndet, 9 Stunden lang unterhalten, und die Hize bis

auf 60° Wedg. gebracht, waͤhrend welcher Zeit in die Retorte 2 Pfunde

und 3 Unzen geschmolzenes Schweinfett eingetroͤpfelt wurden. Am folgenden

Tage, nachdem man die Zusammenfuͤgung etwas ausgebessert, und den Zustand des

Eisens untersucht hatte, welches eine oberflaͤchliche Caͤmentirung

zeigte, wurde das Feuer neuerdings angefacht, und 16 Stunden lang unterhalten,

waͤhrend man 7 Pfunde Schweinfett in die Retorte brachte, und die Temperatur

auf 64° Wedg. erhoͤhte. Endlich nach einigen Tagen, nachdem man zuvor

den Grad der Caͤmentirung des Eisens untersucht hatte, wurde von Neuem 16

Stunden lang Feuer gemacht, wobei die Temperatur auf 70° Wedg. stieg, und man

ungefaͤhr 3 Pfund Schweinfett eintrug. Wenn man nun die Versuche zusammen

nimmt, so geht daraus hervor, daß das angegebene Eisen in Allem ungefaͤhr 40

Stunden im Feuer war, welches von 60 bis auf 70° Wedg. gebracht wurde, und

daß man in dieser Zeit 12 Pfunde Schweinfett in die Retorte eintrug. Um nun die

durch die ganze Operation hervorgebrachte Wirkung kennen zu lernen, oͤffnete

ich den Recipienten, nahm das Eisen heraus, pruͤfte genau den Zustand

desselben, und fand nun: Erstens, daß das harte Eisen von Bergamasco

gaͤnzlich caͤmentirt war; auch bemerkte ich an einigen Stuͤken

desselben eine anfaͤngliche Schmelzung. Zweitens: das weiche Eisen von Donge

zeigte im Bruche einige weiße und glaͤnzende Puncte, und war folglich nicht

gaͤnzlich caͤmentirt; es wurde daher zur weiteren Caͤmentation

10 Stunden lang wieder hineingebracht, woraus die Caͤmentation vollendet

schien.

Drittens: der gewoͤhnliche Stahl aus Kaͤrnthen gewann bedeutend an

Korn, Haͤrte und Zaͤhigkeit, so daß er fuͤr feinen Stahl gelten

kann.

Viertens: das harte Eisen, welches in einen Tiegel in Beruͤhrung mit

Kohlenpulver gebracht, und im naͤmlichen Ofen die ganze oben angegebene Zeit

hindurch erhizt wurde, war caͤmentirt, aber in einem betraͤchtlich

geringeren Grade als das naͤmliche Eisen, welches auf meine neue Art

caͤmentirt wurde.

Dieses Urtheil uͤber die Qualitaͤt der verschiedenen Producte meines

Versuches gehen aus einer genauen Pruͤfung eines jeden derselben, verbunden

mit entsprechenden vergleichenden Versuchen, hervor, wovon ich die

vorzuͤglichsten nun auseinander sezen will:

Der Stahl meiner Caͤmentation, der von dem harten Eisen von Bergamasco kommt,

zeigt, ehe er im Feuer bearbeitet wird, ein grobes, glaͤnzendes und

uͤberall gleiches Korn; er zerbricht sehr leicht, wenn er nur etwas

geschlagen wird, und ist besonders und außerordentlich klingend; im Feuer bearbeitet schließt er sich,

erlangt ein feines sehr gleiches Korn von aschgrauer Farbe; gehaͤrtet ist er

sehr hart, von einem noch feineren Korne und vieler Zaͤhigkeit und

Widerstande. Ich ließ aus diesem Stahle verschiedene schneidende Instrumente, und

insbesondere Scalpelle, Feilen, Messer, Scheren, Federmesser und auch Rasirmesser

verfertigen. Aus den großen Stuͤken erhielt ich vortreffliche Instrumente,

und solche erhielt auch das k. k. Institut, als ich mit diesem Stahl Versuche

anstellte, und beurtheilte sie guͤnstig. Die Scalpelle und Grabstichel,

welche die Commission, die abgeordnet wurde, um diesen Stahl kennen zu lernen und zu

beurtheilen, daraus verfertigen ließ, wurden von ausgezeichneter Guͤte

befunden; was die kleinen und feinen Instrumente, als Feder- und Rasier-Messer

betrifft, so fand sie dieselben gut, aber nicht schoͤn von Aussehen, da sie

mit Fasern und verschiedenen Fleken besaͤet sind; ziemlich besser gelangen

mir die kleinen feinen Instrumente mit thermolampischem Stahle, der zuvor gesotten,

und dann neuerdings zehn Stunden lang caͤmentirt wurde; denn diese waren

sauber, nahmen eine schoͤne gleiche Politur an, und hatten eine zugleich

harte und elastische Schneide. Um diese meine Pruͤfung der Arbeiten und

Instrumente zu vollenden, ließ ich von dem naͤmlichen Kuͤnstler zwei

Taschenmesser verfertigen, das eine aus thermolampischem Stahle, das andere aus

unserem besseren Rohstahle, naͤmlich aus dem Bildhauer-Stahle; der Gebrauch

entschied zu Gunsten des ersten; dieß Naͤmliche war auch der Fall mit

Federmessern und Scalpellen, die nach derselben Idee der Vergleichung gefertigt

waren; eben dieß mit Scheren und groben Kuͤchen- und Tafel-Messern; und so

ergab sich mir denn aus Versuchen und Arbeiten, die uͤber ein Jahr fortgesezt

wurden, daß der Stahl meiner Caͤmentirung betraͤchtlich besser ist,

als unser Stahl erster Qualitaͤt, der sogenannte Grabstichel- oder

Bildhauer-Stahl (da punta o da scultore.) Es ist nicht

uͤberfluͤßig, hier zweier vergleichenden Versuche zu erwaͤhnen.

Der wakere Kuͤnstler dieser Stadt, Joh. Ceruti,

verfertigte eine Gartenschere nach einem zierlichen und neuen englischen Modelle;

die schneidende Klinge dieser Schere wurde aus meinem thermolampischen Stahle

gemacht, und gelang so gut, daß diese Schere, obgleich klein, die Zweige

gruͤner Pflanzen und harten Holzes bis zu einem Durchmesser von Einem Zolle

rein durchschneidet: der naͤmliche Kuͤnstler machte verschiedene

Klingen fuͤr andere aͤhnliche Scheren aus Feilenstahle, und unserem

besseren Stahle, die schlecht ausfielen. Endlich ließ ich aus thermolampischem

Stahle eine Spize fuͤr den Meißel eines Bildhauers verfertigen, und

uͤbergab sie Steinmezen, damit sie an den haͤrtesten Steinen, und

namentlich am Granite hiesingen Landes versucht wuͤrde;Im Vergleiche naͤmlich mit den Spizen aus gewoͤhnlichen

Stahle. ich ließ sie ihm auf acht und mehrere Tage zum Gebrauche, und wurde dann von dem

Kuͤnstler versichert, daß diese Spize um ein Gutes besser sey, als die

unsrigen, die man gewoͤhnlich anwendet. Ich hatte bei diesem Versuche die

Vorsicht, nicht zu sagen, daß dieser Stahl von mir verfertigt sey, damit man nicht

etwa aus Gefaͤlligkeit gegen mich davon vorteilhaft urtheilte. Soviel von der

Guͤte des Stahles meiner Caͤmentation aus dem harten Eisen. Auf

gleiche Weise untersuchte ich auch die anderen verschiedenen Arten von Stahl und

Eisen, die der Pruͤfung der Caͤmentation unterworfen worden waren. Um

zuerst von dem weichen Eisen aus Dongo zu sprechen, so wurde dasselbe feiner und von

dichterem Korne als der Stahl, von dem ich zulezt sprach, gleich hart, und noch

reiner. Jedoch bemerkte ich im Bruche dieses Stahles noch einige weiße und

glaͤnzende Puncte, die mir die Gegenwart einiger Eisen-Theilchen verriethen,

und mich uͤberzeugen, daß das weiche Eisen laͤngere Zeit braucht, als

das harte, um vollkommen caͤmentirt zu werden; und so mußte es seyn, da das

harte Eisen zu Federn schon zum Theile kohlenstoffhaltig, oder ein schwacher Stahl

ist; waͤhrend das weiche Eisen dasselbe weniger, oder gar nicht ist. Der

Kaͤrnthner Stahl, welcher der thermolampischen Caͤmentation

unterworfen wurde, wurde ein guter und feiner Stahl, wie der beste Steyrische, und

vorzuͤglich geeignet zu Schneide-Instrumenten. Einige Scheren, die daraus in

Brescia verfertigt wurden, dienen ein volles Jahr zum taͤglichen Gebrauche,

und wurden noch nie geschliffen.Der Verfasser beschenkte uns gefaͤllig mit verschiedenen, aus dem

Stahle von seiner Caͤmentation verfertigten Instrumenten, und unter

anderem mit einem Barbiermesser; und wir fanden diese Instrumente nach

verschiedenen Versuchen von bester Qualitaͤt.A. d. Red. d. Giornale.

Mir bleibt zulezt noch uͤbrig, von dem vergleichenden Versuche der

thermolampischen und englischen Caͤmentation, den ich eben andeutete, zu

sprechen. Bei diesem Versuche sind vorzuͤglich zwei Umstaͤnde zu

bemerken; erstens der Grad der Caͤmentation bei gleicher Zeit und Temperatur;

zweitens, die Qualitaͤt der zwei Producte, und ihre Tauglichkeit zum

Gebrauche. Der Grad der Caͤmentirung wurde nun betraͤchtlich geringer

befunden, bei uͤbrigens vollkommen gleichen Umstaͤnden; denn

waͤhrend das harte Eisen mit der Thermolampe voͤllig caͤmentirt

wurde, wurde das Eisen, welches in einem geschlossenen Gefaͤße in

Beruͤhrung mit Kohlenpulver gebracht wurde, dieß nur unvollstaͤndig.

In der That, wenn man den Bruch des einen Stahles mit dem des anderen vergleicht,

und das Korn und die in der Masse zerstreuten glaͤnzenden Puncte untersucht,

ergibt sich ein auffallender und sehr großer Unterschied. Um daher den

naͤmlichen Grad von Caͤmentirung zu erhalten, mußte ich das Verfahren

nach Art der Englaͤnder 20 Stunden lang und noch laͤnger wiederholen, so daß dasjenige, was

man mit der thermolampischen Caͤmentation in 30 Stuͤnden

erhaͤlt, mit der englischen 50 Stunden erfordert. Aus diesem Versuche ginge

eine große Ersparung zu Gunsten der thermolampischen Caͤmentation hervor; aus

anderen Versuchen ferners, die dahin zielten, die Guͤte der zwei Arten des

Stahles, unter sich verglichen, kennen zu lernen, ergibt sich, daß der

thermolampische Stahl bei gleichem Grade der Caͤmentation auch

betraͤchtlich besser ist, als der nach der englischen Caͤmentation.

Ich ging dabei von dem Grundsaze aus, daß derjenige Stahl besser sey, der in einem

ausgezeichneten Grade zwei Eigenschaften in sich vereinigt, welche sich zu

widerstreiten scheinen, naͤmlich Harte und Zaͤhigkeit. Auch der

haͤrteste Stahl, der beim Gebrauche springt und bricht, kann nicht zu

schneidenden Werkzeugen verwendet werden, wenn man nicht seine Haͤrte

vermindert, indem man ihn bei einer hoͤheren Temperatur wieder schmilzt. Man

muß daher jenen Stahl fuͤr den besten halten, der eine hinlaͤngliche

Haͤrtung annimmt, und dabei viele Zaͤhigkeit behaͤlt; denn dann

biegen sich Schneide-Instrumente beim Gebrauche nicht, weil sie hart, und brechen

nicht, weil sie zaͤhe sind. Nach diesem einleuchtenden Grundsaze

pruͤfte ich die verschiedenen schneidenden Werkzeuge, die aus Stahl von

thermolampischer Caͤmentation verfertigt, und jeder Art von Haͤrtung

unterworfen wurden, indem ich sie in einem Bade von Leinoͤhl bei einem

mittelst des Thermometers bestimmten Waͤrmegrade kochen ließ. Mein Stahl, bei

212° R. gekocht, ist hart genug, und so zaͤhe, daß er gute

Schneide-Instrumente liefert; waͤhrend der englische Stahl, und noch mehr der

Rohstahl der Bildhauer, eine weit groͤßere Erwaͤrmung fordern, um eine

ausdauernde Schneide zu erhalten. Fuͤr kleine Instrumente, die eine noch

feinere Schneide fordern, wandte ich eine groͤßere Haͤrtung an, indem

ich das Stuͤk bei 185° bis 190° R. wieder kochen ließ, und die

Schneide wurde fein und ausdauernd. Diese Pruͤfung wurde auf das Aeußerste

getrieben, indem ich feine Schneide-Instrumente bei jeder Haͤrtung

verfertigte, ohne sie nachher im Geringsten wieder zu kochen, oder zu

erwaͤrmen, und sie behielten eine ausdauernde Schneide.

Zur Vollendung der vergleichenden Pruͤfung dieses meines Stahles bleibt mir

noch uͤbrig, einige Untersuchungen uͤber Dichtheit oder specifische

Schwere desselben im Vergleiche mit anderen Stahlarten hinzuzufuͤgen; das

Ergebniß derselben ist in folgender kleinen Tabelle verzeichnet, aus welchem man die

Dichtheit der verschiedenen Caͤmentir- und Gußstahl-Arten ersehen kann, indem

ich im Folgenden fortfahre, vom Zweiten zu handeln.

Indessen glaube ich nicht, daß man aus der Pruͤfung der specifischen Schwere

irgend etwas Wichtiges in Bezug auf Guͤte des Stahles ableiten koͤnne,

weil sowohl oftmahls der Stahl aus einer Verbindung von vielen Grundlagen entsteht,

die unter sich in

specifischem Gewichte verschieden sind, und die man weder kennen, noch quantitativ

durch Beobachtung der Dichtheit bestimmen kann, als auch, weil diese wahrscheinlich

bei der Zusammensezung in einen neuen Aggregations-Zustand uͤbertreten, der

ihre mittlere Dichtheit aͤndert. Ueberdieß entstehen bei Bestimmung des

specifischen Gewichtes des Stahles leicht Ungleichheiten durch einige Risse oder

Spalten im Innern, welche die Dichtheit vermindern, und das Volumen

vergroͤßern muͤssen. Auch der feinste Stahl, namentlich der englische

Guß-Stahl, genannt Huntzmann, zeigt betraͤchtliche Verschiedenheiten im

specifischen Gewichte, selbst an der naͤmlichen Stange. Ich untersuchte ein

vierekiges Stuͤk von Huntzmann, das noch nicht gehaͤmmert war, und

fand es auf dem Bruche voll von Loͤchern und betraͤchtlichen

Hoͤhlungen, die sich unter dem Hammer durch gehoͤrige Lage und

Beruͤhrung schließen. In jedem Stahle ist wenigstens die Continuitaͤt

hier und da unterbrochen, was das specifische Gewicht mehr oder weniger

aͤndern kann.

Tabelle der

specifischen Gewichte der verschiedenen Caͤment- und Guß-Stahl-Arten

bei einer Temperatur von 10 Graden Reaum.

Gemeines Eisen

7,7880

Hartes Eisen

7,7667

Bildhauer-Stahl

7,8119

Englischer Caͤment-Stahl

7,7643

Thermolampischer Stahl

7,7665

Englischer Gußstahl, genannt Huntzmann

7,8076

Gußstahl in Beruͤhrung mit Glas

7,6704

Wiedergeschmolzener Stahl

7,6475

Stahl geschmolzen mit gepuͤlvertem Kalke

7,7399

– –

–

Kieselerde, Kalke und Thone

7,6808

– wiedergeschmolzen, in Beruͤhrung mit Glas

gemischt mit 1/5 weichen Eisens

7,6331

– von weichem Guße mit gekochtem Glase

7,7144

Wenn, wie aus meinen wiederholten Versuchen hervorgeht, der thermolampische Stahl

betraͤchtlich besser ist, als der Roh- und Caͤment-Stahl, so

koͤnnte fuͤr den Staat die Errichtung einer Manufactur von

thermolampischem Stahle von Nuzen seyn, die sich fuͤrwahr nicht in einem

physikalischen Kabinette betreiben laͤßt, sondern in einer bereits bestehenden Eisen- oder

Rohstahl-Fabrik Plaz finden muͤßte. Um schneller, und mit groͤßerer

Ersparung einen guten Stahl zu erhalten, wuͤrde es besser seyn, der

thermolampischen Caͤmentirung nur hartes Eisen zu unterwerfen; doch

muͤßte dieses mit groͤßerer Sorgfalt bearbeitet und gegluͤht

seyn, damit es ganz gesund und ohne Blaͤtter und Fasern wird. Man

koͤnnte auf viele und verschiedene Arten das Gefaͤß zur

Caͤmentirung einrichten, indem man die naͤmliche Materie anwendete,

aus der man die großen Tiegel zum Schmelzen des Glases verfertigt; oder gute

Baksteine, untereinander mittelst feuerfesten Thones wohl verbunden; oder einen

großen Recipienten aus Gußeisen (ghisa); man

muͤßte jedoch im lezteren Falle die Flamme maͤßigen, damit das

Gußeisen geschmolzen wuͤrde. Zur Bedekung dieser Recipienten koͤnnte

man leicht zwei Roͤhren anwenden, die eine zur Eingießung des geschmolzenen

Fettes, die andere zum Ausgange fuͤr das Gas, welches man nuͤzlich

anwenden koͤnnte, indem man es entweder in einem Gasometer zur Beleuchtung

sammelte, wenn es noͤthig waͤre, oder es mittelst einer eisernen

Roͤhre auf den Feuerherd leitete, und dort zur Ersparung an Brennmateriale

verbrennte. Die Form des Ofens, um die zu caͤmentirende Masse in

Rothgluͤhhize zu versezen, kann verschieden seyn nach der Erforderniß der

Umstaͤnde, der Qualitaͤt des Brennmateriales, welches man anwenden

will; die verschiedene Localitaͤt, die Erfahrung, die Gelegenheit in großen

Eisen-Schmelzhuͤtten ein immer brennendes und sehr lebhaftes Feuer in den

Reductions-Oefen zu haben, und Nachdenken werden viele oͤkonomische Vortheile

und Methoden an die Hand geben, welche man nicht in Voraus berechnen kann, und

welche die Operation gewiß weniger kostspielig machen werden. Ich habe nach dem

Ergebnisse meiner Versuche die Kosten, um auf meine neue Art ein Pfund harten Eisens

zu caͤmentiren, berechnet, und es warf sich auf vier Soldi heraus; bei einer

geordneten Manufactur im Großen mit allen oͤkonomischen Vortheilen

wuͤrden sie gewiß noch weit weniger betragen. Gegenwaͤrtig kostet das

Pfund hartes Eisen sechs Soldi, und es kaͤme daher der thermolampische Stahl

auf zehn Soldi, waͤhrend der Stahl fuͤr Bildhauer das Pfund dreizehn

Soldi kostet.

Bei dieser Berechnung ist vorausgesezt, daß das beleuchtende Gas verloren geht. Wenn

man das Eisen in einer schon bestehenden, und in voller Wirksamkeit begriffenen

Thermolampen-Manufactur caͤmentirte, wuͤrde man bei dieser Operation

ein neues Erzeugniß ohne Vermehrung der Kosten erhalten, und es wuͤrde so die

Caͤmentirung gar nichts kosten, da der Thermolampen-Apparat auch

Caͤmentations-Apparat ist; der Ofen, das Feuer, das Fett, die zur Thermolampe

dienen, dienen zur naͤmlichen Zeit auch zur Caͤmentirung; es

genuͤgte in die thermolampischen Recipienten statt der gewoͤhnlichen

Baksteine, die zu

caͤmentirenden Eisenstangen hineinzubringen, und man wuͤrde auf diese

Weise so viel Stahl erhalten, als man wollte; jedoch ist es wahr, daß man etwas an

erleuchtender Kraft des Gases, da es eines Antheiles Kohlenstoffes beraubt

waͤre, verlieren wuͤrde; aber dieser Verlust ist gewiß unbedeutend

gegen das so werthvolle Erzeugniß der Caͤmentation.

Soviel von der thermolampischen Caͤmentation; uͤbrigens dachte ich, daß

dieser Apparat, außer zu dieser Operation, auch zu anderen Processen und wichtigen

Untersuchungen nuͤzlich seyn koͤnne. Ueberhaupt lassen sich mittelst

desselben die Verwandtschaften der elementarischen Substanzen bei erhoͤhten

Waͤrme-Graden in dem Augenblike studieren, in welchem die Koͤrper, aus

denen sie sich entbinden, in einem Zustande von Zersezung sind. Das Verfahren der

franzoͤsischen Chemiker mit Zersezung des Kali bestaͤtigt vollkommen

diesen meinen Gedanken; denn bei diesem Apparate macht man anfaͤnglich

Eisenfeilspaͤne, die in einer eisernen Roͤhre eingeschlossen sind,

rothgluͤhend, und bringt dann, und nicht ehe, mit einem Mahle die Pottasche

hinein, welche, durch das Eisen zersezt; Potassium liefert, das demjenigen

aͤhnlich ist, welches man durch den elektrischen Funken mit dem Volta'schen

Apparate erhaͤlt. Viele Ideen und viele Entwuͤrfe zu Versuchen bewegen

sich in meinem Kopfe hin und her, die ich bis jezt nicht ausfuͤhren konnte,

da mich andere Arbeiten zu sehr beschaͤftigen; einige zur Probe angestellte

Versuche, lieferten mir jedoch merkwuͤrdige Resultate. Ich brachte in die

thermolampische Retorte einige Bergkrystalle, Feuersteine, Achate, Messingstangen,

Kupfer-Muͤnzen, um die Wirkungen des sich entwikelnden Kohlenstoffes auf alle

diese Substanzen kennen zu lernen; und fand nach vier bis fuͤnf Stunden der

Thermolampen-Operation an denselben betraͤchtliche Veraͤnderungen. Die

Bergkrystalle waren voͤllig und innig vom Kohlenstoffe durchdrungen, indem

sie schwarz und rauchigen Bergkrystallen aͤhnlich waren; die Achate hatten

sich in Schichten geloͤset, und ebenfalls tief schwarz gefaͤrbt; das

Naͤmliche war mit den Feuersteinen der Fall; die Verkohlenstoffung endlich

des Messings und Kupfers machte diese Metalle hoͤchst biegsam und dehnbar,

veraͤnderte ihre Farbe, und gab ihnen außerordentlichen Klang. Diese rohen

Versuche lassen sich aber auf ein genaues Gewicht und Maß

zuruͤkfuͤhren, und auf verschiedene Koͤrper in verschiedener

Weise ausdehnen, und vorzuͤglich wichtig waͤre es, wenn sie bei einer

noch hoͤheren Temperatur angestellt wuͤrden, und man mit der Substanz

wechselte, die in den thermolampischen Recipienten kommt, und zersezt wird. Wenn ich

mich nicht im Reiche der Moͤglichkeiten verliere; so scheint mir, daß eine

aͤhnliche Arbeit nuͤzliche Ergebnisse in Bezug auf Zusammensezung und

Zersezung der Koͤrper geben, und vielleicht neue Arten der Wirkung und neue

Reihen der Verwandtschaft enthuͤllen koͤnne. Ich hoffe mich mit diesen

Untersuchungen meinem Vorsaze gemaͤß beschaͤftigen zu

koͤnnen.

Versuche uͤber die Schmelzung.

Da der thermolampische Stahl so betraͤchtlich verschieden von dem Roh- und

Caͤmentstahle an Haͤrte und Zaͤhigkeit ausfiel, so geziemte es

sich auch die Schmelzbarkeit desselben durch Versuche kennen zu lernen. Ich

unternahm daher meine Schmelzversuche, zwar nicht geradehin mit dem Vorsaze,

Gußstahl zu fabriciren; allein, wie es zu geschehen pflegt, indem ich von einem

Versuche zu dem anderen uͤberging, beschaͤftigte mich diese Arbeit,

die nur zur Probe unternommen wurde, hinlaͤnglich, und wurde mit

verschiedenen Ergebnissen uͤber ein Jahr lang fortgesezt.

Ich gebe hier eine genaue Darstellung dieser meiner neuen Arbeit, in der Hoffnung,

daß daraus irgend ein Nuzen entspringen koͤnne, und spreche zuerst von dem

Schmelz-Herde und den Tiegeln, wie ich mir schon Anfangs vorgesezt habe.

Der Schmelzherd, den ich anwendete, gleicht denen, deren sich gemeiniglich die

Messing-Gießer bedienen, und stellt von innen einen abgestuzten Kegel vor, der 14

Zoll hoch, im Grunde 5 und in der Hoͤhe 7 Zoll breit ist. Der Grund besteht

aus einer diken Lage Eisens, und hat sechs in einem Kreise stehende Loͤcher

von drei Linien im Durchmesser; unter ihm befindet sich eine Kammer, die von allen

Seiten geschlossen ist, und in welche die Luft durch einen Blasebalg getrieben wird,

die dann durch die genannten Loͤcher austritt, und sich uͤber den

Schmelzherd verbreitet. Das Innere dieses Schmelzherdes in Form eines Trichters ist

aus guter feuerfester Erde gearbeitet, und ruht auf den Raͤndern der

erwaͤhnten eisernen Lage. Um diesen Trichter ist eine dike Mauer im Kreise

herum aufgefuͤhrt, um dem Schmelzherde Soliditaͤt zu geben, und die

Zerstreuung der Waͤrme nach Außen zu verhindern: einen Dekel von feuerfester

Erde mit Eisen beschlagen, sezt man auf die Oeffnung des Schmelzherdes am Ende der

Operation, wo man sehr großer Hize bedarf.

Dieser Schmelzherd widersteht zwar gut der Staͤrke der Hize, verzehrt sich

aber nach und nach, und schmilzt dergestalt, daß er haͤufig ausgebessert, und

nach einer gewissen Zahl von Schmelzungen sogar erneuert werden muß; was ich im

Laufe meiner Versuche oͤfters thun mußte. Ich erneuere dann leicht das Innere

des Schmelzherdes selbst; indem ich den ersten Trichter herausnehme, und einen neuen

hineinbringe, den ich gut von allen Seiten mit nassem Moͤrtel und mit

Truͤmmern von Baksteinen sichere und schließe. Diese Art der Errichtung

vereinigt in der Ausuͤbung viele Vortheile, ist schnell, oͤkonomisch

und leistet dem Feuer sehr gut Widerstand; sie kann daher fuͤr Guß von Kupfer

und Messing sehr nuͤzlich seyn.

Die Zusammensezung der feuerfesten Erde, die mir am besten gelang, ist folgende:

Franzoͤsischer

Thon,

roh

1

Theil;

–

–

gebrannt

1

–

Quarz-Pulver

1

–

oder auch Thon und Quarzpulver zu gleichen Theilen; aus dieser

wohl bearbeiteten und gekneteten Mischung macht man den Tiegel ohne Boden, oder den

Trichter, der sich brennen, und auf oben angegebene Art anwenden laͤßt.

Allein, die groͤßte Schwierigkeit, mit welcher man bei diesen Schmelzversuchen

zu kaͤmpfen hat, liegt nicht in der Erbauung des Schmelzherdes oder in dem

Widerstande gegen das Feuer derjenigen Materien, mit denen er inwendig ausgekleidet

ist, sondern darin, gute Schmelztiegel aufzufinden, welche die bei dieser Operation

erforderliche hohe Temperatur aushalten. Herr Faraday,

Lehrer der Chemie an der Universitaͤt zu Edinburg,Gegenwaͤrtig an der Royal Institution zu

London. A. d. Ueb. versichert, viele Jahre gegen diese Schwierigkeit gerungen zu haben, und

spricht dabei nicht von gemeinen Schmelztiegeln, sondern von Tiegeln erster

Qualitaͤt, wofuͤr im Allgemeinen die aus Hessen und Cornvallis gelten.

Bei einigen Versuchen, sagt er, gelang die Schmelzung gut, indem er drei

Schmelztiegel anwendete, wovon einer in dem anderen stekte, und die mit Lehm unter

einander verbunden und caͤmentirt waren, und von welchen der erste und zweite

bei der Operation schmolzen. Die HH. Monge, Vandermonde

und Berthollet geben zu verstehen, daß die groͤßte

Schwierigkeit im Schmelzen des Stahles aus dem nicht hinlaͤnglichen

Widerstande der Schmelztiegel entspringe: die Commission des franzoͤsischen

Institutes, die beauftragt war, die neue Methode der Schmelzung des Hrn. Clouet zu untersuchen, sagt in ihrem Berichte, daß von

zwei Versuchen der eine mißlang, weil der Schmelztiegel brach. Diese und andere

Experimentatoren stimmen alle in diesem Puncte uͤberein; und das, was anderen

begegnete, stieß auch mir, und mehr dann ein Mahl auf.

Ich muß aber zu den besonderen Umstaͤnden dieser Arbeit uͤbergehen,

damit man einsehe, wie es mir gelungen sey, mich zum Theile vor dieser Gefahr zu

huͤten. Ich wandte bei meinen Schmelzversuchen schwarze Schmelztiegel aus

Deutschland an, ferner Thontiegel, von mir selbst fabricirt, die in ihrer

Zusammensezung den großen Glasschmelztiegeln aͤhneln, und endlich von mir

verfertigte Schmelztiegel aus besserem Thone, welcher mit Kohlenpulver zu einem

Teige geknetet wurde. Die schwarzen Tiegel aus Deutschland, die gewoͤhnlich

zum Schmelzen gebraucht werden, wurden bei meinen ersten Versuchen duͤnne, und vom Winde

verzehrt, so daß sie gegen das Ende der Operation durchloͤchert wurden, und

aus manchen Loͤchern drang die geschmolzene Materie heraus, und ergoß sich

uͤber die Kohlen auf dem Aschenherde des Schmelzofens; ein anderes Mahl

kuͤttete sich der Boden des Schmelztiegels so fest an den Schmelzherd an, daß

es unmoͤglich war, ihn von demselben loszumachen, und die Materie in Formen

zu gießen. Damit der Tiegel nicht verzehrt wurde, suchte ich ihn soviel

moͤglich vor der unmittelbaren Einwirkung des Windes zu schuͤzen,

indem ich die Loͤcher verbesserte, durch welche der Wind vom Boden des

Schmelzherdes getrieben wird, und in diesen eindringt; ich sezte daher den Tiegel

auf einen festen Cylinder aus guter feuerfester Erde, der uͤber den Grund des

Schmelzofens ungefaͤhr 2 Zoll erhoͤht ist. Um mich dann zu versichern,

daß der Tiegel nicht an seine Unterlage sich anheftete, brachte ich eine Schichte

Kieselsand, mit Kohlenpulver gemengt, uͤber der Flaͤche der

angegebenen Unterlage an, so daß der Tiegel nicht unmittelbar den Thon

beruͤhrte, sondern uͤber der Schichte selbst ruhte. Durch diese Mittel

brachte ich es dahin, daß der Tiegel nicht mehr an den Schmelzherd, oder an die

Unterlage sich ankuͤttete, und nicht so stark von der unmittelbaren

Einwirkung des Windes angegriffen oder verduͤnnt wurde. Um noch besser die

aͤußere Oberflaͤche des Tiegels zu schuͤzen, breitete ich eine

sehr duͤnne Schichte von gutem Thone uͤber denselben aus, den ich mit

einem geringen Antheile Magnesia gemischt, und mit Gummi-Traganth verbunden hatte.

Ich trug diese Schichte mit einem Pinsel 2 bis 3 Mahle auf, und hatte davon sehr

gute Wirkung, denn die Tiegel kamen aus den: heftigsten Feuer aͤußerlich

unangegriffen heraus, und dienten auch zu zwei bis drei Schmelzungen hintereinander.

Auf diese Methode leitete mich die bekannte Beobachtung, daß die Magnesia den Thon

hindert sich zusammenzuziehen, und daher sich zu spalten, und von dem Grunde, auf

den er aufgetragen ist, sich loszumachen; und daß das Traganth-Gummi in einem

lebhaften Feuer zwar verbrennt, aber den damit verbundenen Erden ihre Form

erhaͤlt. Einige meiner Versuche gelangen auf diese Weise gut; bei anderen,

jedoch wurde der Tiegel nach der Ebene des geschmolzenen Metalles

durchloͤchert, das dann durch diese Loͤcher auf dem Schmelzherde sich

verlor. Ich untersuchte die Tiegel nach dem Versuche genau, und fand sie auf der

aͤußeren Oberflaͤche unangriffen; aber im Innern entdekte ich eine

tiefe Furche, ganz im Umkreise des geschmolzenen Metalles, und sah ein, daß der

geschmolzene Stahl diese Tiegel angreift, sie im Innern duͤnner macht und so

verzehrt, daß sie nothwendig brechen muͤssen: wenn nun der Tiegel

hinlaͤnglich dik ist, leistet er Widerstand, obgleich zerfressen und

durchfurcht; wenn nicht, so wird er durchloͤchert, und der Versuch

laͤuft uͤbel ab. Ich mußte daher groͤßere Tiegel anwenden, die

im Verhaͤltnisse diker waren, und sie zustuzen, um sie zu meinem Versuche

tauglich zu machen. In der Folge belehrte ich mich, daß man dem Uebelstande, von dem

hier die Rede ist, zuvorkommen kann, wenn man nach Vollendung der Schmelzung den

Tiegel schnell wegnimmt; denn wenn das zerschmolzene Metall einige Zeit im Tiegel

bleibt, erhizt es sich ausnehmend, und, auf der Oberflaͤche bestaͤndig

bewegt, schlaͤgt es an die Waͤnde des Tiegels, hoͤhlt sie aus,

und durchbohrt oder zertruͤmmert sie endlich ganz; was, wie ich beobachtete,

vorzuͤglich gern bei Schmelzungen mit erdigen Flußmitteln Statt findet.

Ueberdieß muß man bemerken, daß das Metall, wenn es im Zustande des vollkommenen

Flußes sich befindet, sich einen Weg durch die Poren des Tiegels oͤffnet, und

durch denselben durchschwizt, indem es auf der Oberflaͤche verbrennt, wodurch

es roth gefaͤrbt wird; man muß daher bei dieser Operation immer den Verlust

an Materie in Anschlag bringen. So viel von den schwarzen Tiegeln aus

Deutschland.

Ich haͤtte gern die Hessischen Tiegel und auch die Tiegel aus Steingut, welche

Hr. Rosina fabrizirt, versucht; allein es war mir nicht

moͤglich, solche zu erhalten. Ich gerieth daher auf den Gedanken, mir selbst

aͤhnliche Tiegel zu verfertigen, in der Hoffnung, daß sie besser ausfallen

koͤnnten, als die zuerst von mir gebrauchten schwarzen. Ich verschaffte mir

Thon, wie man ihn gewoͤhnlich zur Verfertigung der Schmelztiegel bei der

Glasmachern anwendet, und den man gewoͤhnlich franzoͤsische Erde

nennt, (denn unter den von mir gepruͤften verschiedenen Thonarten ist dieser

der beste), mischte ihn mit schon gebrannter Thonerde derselben Qualitaͤt,

beide zu gleichen Theilen, und ließ daraus mit aller Sorgfalt Tiegel verfertigen;

ein anderes Mahl machte ich sie aus gepuͤlverten Quarze und rohem Thone zu

gleichen Theilen; endlich auch aus rohem Thone und gepuͤlverter Kohle, wie

man es auch in England, nach Angabe von Parkes, eben fuͤr die Schmelzung des

Stahles zu thun pflegt. Diese Tiegel hielten zuweilen bei den Schmelz-Versuchen aus,

sind aber geneigt sich gegen das Ende der Operation zu spalten, wenn die Temperatur

naͤmlich sehr erhoͤht ist. Besser als die uͤbrigen halten

diejenigen aus, die aus Thon und Kohlenpulver zusammengesezt sind, wann man sie mit

Vorsicht anwendet, und vorzuͤglich anfangs langsam erhizt. Bis jezt ziehe ich

die schwarzen Tiegel aus Deutschland zu diesen Versuchen vor; verzweifle aber noch

nicht die Thontiegel brauchbarer zu machen, die bei einem hohen Waͤrmegrade

gebrannt werden muͤssen, um aus ihnen die Luft oder andere Gasarten bei der

neuen Bildung allmaͤhlig auszutreiben, und es fehlte mir bis auf diese Stunde

die Gelegenheit, dieses zu thun.

Der zur Schmelzung des Stahles erforderliche Hizegrad ist gewiß hoch genug, und

deßwegen findet man mit Muͤhe Tiegel, die ihn auszuhalten vermoͤgen;

indessen ist er noch nicht genau bestimmt; denn nach den verschiedenen

Schriftstellern, die daruͤber geschrieben haben, variirt die Temperatur der

Schmelzung von 160° Wedg. bis 65°, und wurde sogar auf 17°

berechnet nach den Versuchen von Clement und Desormes, welche sie mit dem Calorimeter in Wasser

anstellten; ein ungeheuerer Unterschied, welchen man sich nicht leicht

erklaͤren kann, wenn man annimmt, daß die Angaben der verschiedenen

Schriftsteller sich auf Thatsachen gruͤnden, und wohl beobachtet worden

seyen. Dieser Theil meiner Arbeit, der sich auf Bestimmung des zur Schmelzung des

Stahles erforderlichen Waͤrmegrades bezieht, machte mir viele Versuche

nothwendig, aus denen ich verschiedene Ergebnisse erhielt, indem mir eine

voͤllige und vollkommene Schmelzung bei sehr verschiedenen Graden gelang,

angefangen von ungefaͤhr 70 Graden bis zu 140° hinauf. Ich suchte die

Ursache dieser Verschiedenheit kennen zu lernen, und es duͤnkt mich, man

koͤnne sie der Beschaffenheit des Instrumentes, der Art, dasselbe anzuwenden,

und endlich der Verschiedenheit des Stahles und der bei der Schmelzung

gebraͤuchlichen Flußmittel zuschreiben.

Das Instrument, mit welchem man gewoͤhnlich hohe Temperatur-Grade bestimmt,

ist das Wedgewood'sche Pyrometer, welches dieselben durch eine Wirkung anzeigt,

welche derjenigen schnurgerade entgegengesezt ist, durch welche sie in den

Thermometern und metallischen Pyrometern angezeigt werden; denn das erste zeigt sie

durch Verminderung des eigenen Volumens oder durch Zusammenziehung eines

Thon-Cylinderchens, welchen man den heftigen Flammen aussezet; die anderen zeigen

sie durch Vermehrung des Volumens oder durch Ausdehnung an. Ich wiederhole kurz die

Theorie dieses Instrumentes. Der Thon, aus welchem die Probe-Cylinderchen gemacht

sind, enthaͤlt einen gewissen Antheil Wassers, das mit ihm vermoͤge

der Verwandtschafts-Kraft so innig verbunden ist, daß zu seiner Austreibung die

Einwirkung des Feuers noͤthig ist; und in dem Maße, als dieses Wasser in

Dunstgestalt aus dem Wedgewood-Cylinder herausgetreten wird, vermindert, und zieht

sich dieser nach jeder Dimension zusammen, eben weil er einen Theil seiner

constituirenden Bestandtheile, naͤmlich das Wasser, verliert; und da der Thon

selbst nicht im reinen oder aͤzenden Zustande sich befindet, sondern mit

Kohlensaͤure verbunden ist, so verliert er, wenn er heftigen

Waͤrme-Graden ausgesezt wird, auch einen Theil dieses seines anderen

constituirenden Principes, welches sich in Gasgestalt entwikelt, und dieses ist eine

zweite Ursache der Zusammenziehung des Thones, wenn er dem Feuer ausgesezt wird.

Diese zwei Substanzen machen wenigstens den fuͤnften Gewichtstheil der

Wegwood-Cylinder aus; hierzu kommt noch ein kleiner Theil Sauerstoff und

natuͤrliche Kohle, gemaͤß der Analyse, die Vauquelin mit diesen Cylindern anstellte. Ueberhaupt scheidet die Einwirkung der Waͤrme

auf die in Gas verwandelbaren Bestandtheile in dem pyrometrischen Thone diese aus

demselben, und verursacht so in den Probe-Cylindern eine Verminderung in Volumen und

im Gewichte.

Es ist jezt, nach den Arbeiten Berthollets, in der Chemie

der Grundsaz allgemein angenommen, daß die Verwandtschafts-Kraft in der

Zusammensezung im umgekehrten Verhaͤltnisse der relativen Quantitaͤt

der Bestandtheile steht, so daß die ersten Theile eines Bestandtheiles leicht genug

von dem Ueberreste getrennt werden koͤnnen, die lezten aber mit solcher

Gewalt verbunden bleiben, daß es manches Mahl unmoͤglich wird, sie von dem

Ganzen zu trennen. Die aus diesem Saze entspringende Folge ist an und fuͤr

sich klar. Es entwikeln sich daher die Substanzen, welche in Gas verwandelt werden

koͤnnen, und die in den Probe-Cylindern enthalten sind, bei den ersten Graden

der Hize leichter und in groͤßerer Quantitaͤt, als in den folgenden,

und wenn wir daher an diesem Pyrometer eine bestimmte Zahl von Graden (sezen wir

zwanzig), bei einer bestimmten Quantitaͤt von Waͤrme haben, so werden

wir, bei Verdoppelung der Waͤrme, gewiß nicht wieder zwanzig Grade der

Zusammenziehung erhalten, sondern wenigere, weil bei diesem zweiten Versuche sich

die Entwikelung der in Gas verwandelbaren Substanzen vermindert haben wird; das

Naͤmliche, und zwar mit noch groͤßerem Rechte, gilt von anderen

successiven Graden einer noch groͤßeren Hize. Es steht daher die

Zusammenziehung der Cylinder nicht im Verhaͤltnisse mit der wirklichen

Quantitaͤt von Waͤrme. Zur Verbesserung des Instrumentes, von welchem

hier die Rede ist, muͤßte die Scale desselben nicht aus gleichen Theilen

bestehen, sondern aus ungleichen, die bestaͤndig in dem Verhaͤltnisse

der ungleichen Zusammenziehung abnehmen muͤßte; dieses Verhaͤltniß

koͤnnte durch Versuche gegeben werden, und erfordert daher einen andern

Pyrometer zur Vergleichung. Einige Versuche, die Daniel

in England anstellte, und die man in Frankreich wiederholte, um die Zusammenziehung

des Thones im Vergleiche mit der Erweiterung der Platinna kennen zu lernen,

lieferten bisher noch nicht das gesuchte Gesez; auf der anderen Seite lassen sich

auch viele theoretische Einwendungen uͤber die

verhaͤltnißmaͤßige Erweiterung der Platinna bei erhoͤhten

Waͤrmegraden mit der absoluten Waͤrme-Quantitaͤt machen. Wenn

endlich die Temperatur auf einen sehr hohen Grad gesteigert wird, so erweicht sich

allmaͤhlich der Thon, wird teigig, und verglaset sich auf der

Oberflaͤche; es veraͤndert sich dabei sein Aggregations-Zustand, und

es muß daher auch das Verhaͤltniß der Zusammenziehung verschieden werden.

Alle die dargelegten Reflexionen gelten in Theorie und Praxis fuͤr eine

bestimmte Qualitaͤt von Thon, der auf eine bestimmte feststehende Art

bearbeitet und geformt ist; wenn die Thonarten variiren, ist die Ungewißheit uͤber den

Ausspruch des Instrumentes noch groͤßer.

Bei einigen meiner Versuche fand ich Thonarten, die sich sehr wenig, und andere, die

sich gar nicht zusammenzogen; wieder andere, weit davon ihr Volumen zu vermindern,

vermehrten es betraͤchtlich; endlich wandte ich unter so vielen bereits

versuchten den sogenannten franzoͤsischen Thon der Glasmacher an, und nachdem

ich ihn wohl gewaschen und gereinigt hatte, verfertigte ich aus seinem feinsten

Theile die Cylinder, deren ich mich dann bei meinen Schmelz-Versuchen bediente; wann

ich aber gleichnamigen und sehr aͤhnlichen Thon anwandte, der jedoch nicht

identisch, oder von der naͤmlichen Masse genommen war, beobachtete ich

Unterschiede von 14 bis 15 Graden. Zulezt gluͤkte es mir Cylinderchen oder

Stuͤke fuͤr's Thermometer, die mit „Josiah Wedgwood F. R. S.

A. S.“ bezeichnet, und ohne Zweifel aus England waren, zu erhalten;

diese, vergleichungsweise mit den meinigen gebraucht, stimmten so ziemlich

uͤberein, mit einem Unterschiede von 4 bis 5 Graden, jedoch nur innerhalb der

Graͤnze von 60°; zu hoͤherer Hize gesteigert,

uͤberstiegen sie diese bei weitem, so daß, wenn der englische Cylinder 120

zeigte, die meinigen hoͤchstens 80 andeuteten. Aus dem bisher Gesagten ist es

klar, daß das Instrument, um das es sich handelt, nicht vergleichbar ist, und daß

man deßwegen eine der Ursachen, welche auf die so sehr verschiedene Bestimmung des

Schmelzgrades des Stahles Einfluß haben muͤssen, gewiß im Instrumente selbst

zu suchen habe.

Zweitens hat auch die Art, wie man seine Versuche anstellt, Einfluß; denn wenn man

einen Cylinder auf den Dekel des Tiegels, oder innerhalb desselben, oder genau am

Boden und in Beruͤhrung mit dem geschmolzenen Metalle anbringt, wird man eine

verschiedene Waͤrme, und folglich Verschiedenheit des pyrometrischen Grades

haben; wenn man ferners in einem Reverberir-Ofen arbeitete und, wie bei Cluet's

Versuchen, die Cylinderchen außerhalb des Tiegels im Ofen an verschiedene Stellen

sezte, wuͤrde man ebenfalls verschiedene Ergebnisse erhalten, und die

Temperatur des geschmolzenen Metalles wuͤrde nur abgeleitet und angeschlagen,

aber nicht unmittelbar berechnet. Ich bringe bei meinen Versuchen die

Wedgwood-Cylinderchen, in einem Futterale aus feuerfestem Thone eingeschlossen, am

Boden des Schmelz-Tiegels an, so daß sie mit dem geschmolzenen Metalle in

Beruͤhrung kommen; die Futterale bestehen aus Thon und Quarzsand, sind gut

und sorgfaͤltig bearbeitet, und in: Ofen, wie das Geschirr, gebrannt; sie

halten sehr gut die hohe Temperatur aus, welcher sie ausgesezt werden.

Außer den Anzeigen durch das Wedgwood'sche Thermometer kann in der Praxis, um die

Temperatur beilaͤufig zu bestimmen, auch die Farbe des Tiegels und des

Schmelzherdes dienen, so

wie auch die Zeit, welche erforderlich ist, um eine bestimmte Quantitaͤt

Stahles in Fluß zu bringen, wenn man sich immer des naͤmlichen Ofens, des

naͤmlichen Blasebalges und Kohlen von derselben Qualitaͤt bedient. Ich

schmelze 36 Unzen thermolampischen Stahles in Beruͤhrung mit Glas in

ungefaͤhr vierstuͤndigem Feuer; die naͤmliche Quantitaͤt

schmolz mit erdigen Flußmitteln vollstaͤndig in zweistuͤndigem Feuer,

und auch in Einer Stunde, als ich die Operation in einem Schmelzofen vornahm, der

bereits von einer vorausgegangenen Schmelzung gluͤhend war.

Eine andere Ursache der so großen Verschiedenheit in den Schmelzgraden des Stahles

liegt in der Verschiedenheit der Flußmittel, welche man bei dieser Operation

anzuwenden pflegt, und die entweder glasige oder erdige sind. Bei meinen Versuchen

wandte ich gemeines zerstoßenes Glas an, und gab Acht, daß es kein Blei, und auch

kein anderes Metall enthielt, was auch die Englaͤnder zu thun pflegen. Ich

brauchte auch als Flußmittel Kalk, Thon, Kieselerde fuͤr sich, und auch

verbunden und in verschiedenen Verhaͤltnissen gemischt. Der Grad der

Temperatur fiel bedeutend verschieden mit den verschiedenen Flußmitteln aus. Mit

gemeinem Bouteillen-Glase erhielt ich voͤllige und vollkommene Schmelzung,

die ich in vierekige Form brachte, bei ungefaͤhr 120 Graden Wedg. mit Kalk

und anderen erdigen Fluß-Mitteln bei ungefaͤhr 90°; und mit dem einen

so wie mit dem anderen Flußmittel gelang mir die Schmelzung bei einem

betraͤchtlich geringeren Grade, wenn ich 3 oder 4 Procente Kohlenpulver oder

Thermolampen-Ruß hinzufuͤgte, oder auch den Stahl wieder schmolz, wenn

naͤmlich der Versuch an einem schon ein anderes Mahl geschmolzenen Stahl

gemacht wurde. Endlich bemerkte ich eine Verschiedenheit der Temperatur bei

Schmelzung des Rohstahles, des Caͤment- und des thermolampischen Stahles. Ich

schmolz vollkommen thermolampischen Stahl mit Glas bei 120° Wedg.; bei

140° schmolz der Stahl der Bildhauer unvollstaͤndig mit teigiger

Consistenz, und was wichtiger ist, ich machte die Bemerkung, daß der Stahl, welcher

durch diese verschiedenen Processe erhalten wird, sehr verschiedene Eigenschaften

hat, von denen ich nun deutlich sprechen werde.

Der thermolampische Stahl, welcher in Verbindung mit Glas geschmolzen worden war,

wurde verschiedenen Pruͤfungen unterworfen, um daraus seine Eigenschaften

genau kennen zu lernen; und da man bei solchen Untersuchungen vergleichungsweise zu

Werke gehen muß, so verglich ich ihn mit dem geschmolzenen englischen Stahle,

welcher das Zeichen Hunzmann fuͤhrt, und im Handel fuͤr Stahl von

erster Qualitaͤt gilt. Die Stangen, die ich schmolz, haben 24 bis 36 Unzen an

Gewichte, sind vierekig, und halten 10 Linien in der Breite; bevor sie im Feuer

bearbeitet wurden, sind sie sehr weiß, ausnehmend klingend, leicht zerbrechlich,

wenn sie geschlagen werden, und zeigen dann einen Bruch von glaͤnzendem,

vollkommen gleichem, und etwas erhabenem Korne. Im Feuer lassen sie sich in

vierekige Stangen bis zu zwei Linien Breite arbeiten und formen; jedoch muß man sie

mit vieler Vorsicht erwaͤrmen und schmieden; wenn sie naͤmlich zu viel

oder zu wenig erwaͤrmt werden, spalten sie sich unter dem Hammer; man muß sie

schmieden, wenn sie bloß kirschroth, und nicht mehr gluͤhend sind. Wenn sie

das erste Mahl geschmiedet werden, muͤssen die Schlaͤge wenig, wohl

abgemessen, und immer sachte seyn, und das Stuͤk muß vom Neuen

erwaͤrmt werden, und so fort, bis die Theile des Metalles anfangen, sich zu

verbinden, zusammenzuziehen, und an einander zu schließen; dann hoͤren sie

auf es leicht zu seyn, und gehorchen dem Hammer, und koͤnnen dann

laͤnger und staͤrker gehaͤmmert werden, und auch mit dem

Federhammer (penna). Um aber auf diese Weise

geschmolzenen Stahl zu bearbeiten, muß man einen sehr einsichtsvollen und geduldigen

Kuͤnstler finden, der die Operation beginnt und ununterbrochen fortsezt, auf

das Feuer gehoͤrig Acht gibt, das Stuͤk auf dem Amboße nach der Flache

gestuͤzt haͤlt, es oft und nur wenig erwaͤrmt, und vor allem

keine Eile hat. Was von meinem Stahle gilt, gilt auch von dem englischen Gußstahle,

so daß dieser, wenn er schlecht bearbeitet ist, sich spaltet, und an Feinheit des

Kornes, an Zaͤhigkeit, und an Haͤrte verliert, und der schlechteste

Stahl von der Welt wird, waͤhrend er, gehoͤrig bearbeitet, ganz sicher

der feinste ist. Wenn mein Gußstahl in Stangen oder Platten gut gearbeitet ist, und

man will daraus was immer fuͤr Instrumente fabriciren, so muß man ihn im

Feuer sehr vorsichtig bearbeiten, ihn oft und nur wenig erwaͤrmen, und

maͤßig haͤmmern; sonst laͤuft man Gefahr, daß er sich spaltet.

So und nicht anders wird der beste englische Gußstahl gearbeitet, von dem man

liefet, daß, um ein Rasirmesser zu verfertigen, er wenigstens vierzehn Mahl

erwaͤrmt werden muͤsse. Zuweilen widerstand der Stahl, von welchem

hier die Rede ist, obwohl sorgfaͤltig bearbeitet, dem Hammer nicht; es gelang

mir dann ihn dadurch zu erweichen, daß ich ihm einen Theil seines Kohlenstoffes

entzog, indem ich die Stange in einen Schmelztiegel brachte, mit aͤzendem

Kalke umgab und bedekte, und so einige Zeit in Rothgluͤhhize erhielt.

Soviel von der Manier, meinen Gußstahl erster Qualitaͤt zu bearbeiten. Wenn

man aber lieber einen leichten haͤmmerbaren Stahl zu erhalten

wuͤnscht, darf man nur jenen Theil von Kohle, welchen man dem Schmelzmittel

beisezt, weglassen oder vermindern, indem man den Tiegel vom Feuer wegnimmt, wenn

das Metall kaum im Fluße ist; nimmt man den Tiegel weg, wenn der Guß eine teigige

Consistenz hat, so erhaͤlt man dem haͤmmerbarsten Stahl, den man ohne

so viele Vorsicht bearbeiten kann, wie den gemeinen Roh- oder Caͤment-Stahl; auch kann man

ihn kochen, wie es auch mit dem in Formen gegossenen Stahle, aber weit schwieriger,

gelingt. Endlich ist der Stahl am leichtesten zu haͤmmern, wenn man ihn in

duͤnne Stangen von drei oder vier Linien im Gevierte gießt. Ich habe Alles

das dargestellt, was sich aus meinen Versuchen in Bezug auf Haͤmmerbarkeit

des Gußstahles ergab; indem ich in denselben Versuchen immer vergleichungsweise mit

dem Stahle Huntzmann verfuhr, fand ich meinen Stahl weich, der Feile nachgebend,

sehr weiß, von feinem und gleichem Korne, bevor er gehaͤrtet wurde; nach der

Haͤrtung wurde er hart, ich mochte sagen, haͤrter als der englische,

wenn ich nicht durch die Liebe, die jeder fuͤr seine Sachen hat,

getaͤuscht zu seyn fuͤrchtete; denn er rizt nicht nur, sondern

schneidet auch tief in Glas und Krystall; hat ein sehr feines Korn, welches man mit

unbewaffnetem Auge nicht unterscheiden kann, und ist in dem Maße zaͤhe, daß

er eine widerstehende Schneide annimmt, ohne wiedergekocht zu werden; er gehorcht

dem Schleifsteine, und nimmt eine sehr schoͤne Politur an, die vollkommen

gleich, ohne Fasern und Fleken ist: alle diese Eigenschaften findet man auch am

Stahle Huntzmann. Ich ließ aus diesem Stahle verschiedene feine Schneide-Instrumente

verfertigen, als Federmesser, Rasirmesser, chirurgische Instrumente, und sie fielen

gut aus; insbesondere halten jene, die von dem ungemein geschickten Messerschmide,

Herrn La Forge, gemacht wurden, jeden Vergleich mit dem allerfeinsten englischen

Instrumenten aus, und unter diesen ein Rasirmesser, dessen ich mich selbst vier

Monate hintereinander bediente, ohne des Wezsteines oder Streichriemens zu

beduͤrfen. Die Klinge dieses Rasirmessers wurde in einem Bade von

Leinoͤhl bei 182° R. wieder gesotten, und wurde deßwegen so hart, wie

die englischen Rasirmesser, und vielleicht noch harter; dessen ungeachtet widersteht

die Schneide, und zeigt sich sehr gut.

Der in Beruͤhrung mit erdigen Flußmitteln geschmolzene Stahl hat sehr

verschiedene Eigenschaften, verglichen mit demjenigen, der mit Glas geschmolzen

worden war. Vor allem hat er einen blaͤttrigen Bruch, aͤhnlich dem des

Spießglanz-Koͤniges; eine erdgraue Farbe, bricht sehr leicht, wenn er kaum

und nur leicht geschlagen wird, widersteht, wenn er kalt gearbeitet wird, dem Hammer

ziemlich, spaltet sich unter demselben gern nach jeder Richtung, und es ist daher

hoͤchst schwierig, ihn in ganz saubere vierekige Stuͤke ohne alle

Spalten zu arbeiten. Als es mir gelungen war, einige hinlaͤngliche Vier-Eke

zu erhalten, um das weitere Gerathen zu versuchen, ließ ich daraus verschiedene

Schneide-Instrumente verfertigen, und nahm endlich eine Klinge fuͤr ein

Rasirmesser und eine andere fuͤr ein Federmesser; ich war selbst bei der

Arbeit zugegen, und beobachtete, daß, als das Metall unter dem Hammer sehr verduͤnnt war, es

anfing sich nach allen Richtungen zu spalten; da man indessen mit vieler Geduld

fortfuhr, gluͤkte es endlich zwei ziemlich ganze Klingen zu erhalten: ich

haͤrtete sie und fand sie ziemlich hart, weniger jedoch als den bessern

Gußstahl, von dem ich gesprochen habe; ich ließ diese Klingen quellen, indem ich sie

in einem Leinoͤhl-Bade von 182° R. kochte, und fand, daß sie

maͤchtig der Einwirkung des Schleifsteines widerstanden, so daß es an der

Klinge des Rasirmessers erst nach sechs Stunden und mehr anhaltender Arbeit gelang

die Schneide herzustellen und zu bearbeiten, die dann brach. Ich versuchte diese

Klingen bei einem hoͤheren Waͤrmegrade wieder kochen zu lassen, und

kam bis zu einer Temperatur von 311°, und dann erst ließen sich diese

Instrumente zuschleifen; aber immer mit vieler Muͤhe und Schwierigkeit; sie

hatten eine Schneide, die leicht brach, jedoch sich nicht umlegte, und nahmen eine

genuͤgende Politur an. Ich tauchte ferner, bei verschiedenen Versuchen, diese

Klingen in verduͤnnte Schwefelsaͤure und auch in verduͤnnte

Salpetersaͤure, ein ander Mahl in eine von Rinman angegebene

Fluͤßigkeit, die aus verduͤnnter Salpetersaͤure, Kupfer-Vitriol

und Salmiak bestand. Es kam dann die innere Textur dieses Stahles zum Vorscheine,

indem die Oberflaͤche desselben die schoͤnsten Damastblumen zeigte.

Fast das naͤmliche Resultat gab mir jeder Stahl, der in Beruͤhrung mit

Erden geschmolzen worden war, und die daraus verfertigten Instrumente hatten immer

sehr wenige Staͤrke und Zaͤhigkeit, so daß ihre Schneide beim

Gebrauche leicht sprang und brach. Daher nehmen sie keine feine und dauernde

Schneide an, und die Rasirmesser insbesondere, mit dem besten Aussehen von der Welt,

schneiden nicht; vielleicht koͤnnte man diesen Stahl mit Vortheile zur

Verfertigung der Angeln oder der Lager an Maschinen, welche sich drehen, wegen

seines sehr großen Widerstandes gegen Abreibung anwenden. Um diesen Stahl zu

verbessern, so daß er leichter haͤmmerbar und zaͤher wird, schmolz ich

ihn wieder in Verbindung mit zerstoßenem Glase, welches ich mit einem

Fuͤnftel des Gewichtes weichen Eisens in Stuͤkchen gemengt hatte; ein

anderes Mahl mit Glas, welches mit 1/4 sogenannten Bildhauer-Stahles gemischt war;

ein Mahl mit thermolampischen Stahl im Verhaͤltnisse von 1/4; es

gluͤkte mir auf diese verschiedene Weise den Stahl, von welchem die Rede ist,

weicher zu machen; indessen wurde er nie so haͤmmerbar und zaͤhe, wie

der mir Glas geschmolzene Stahl. Ich fuͤge hier noch das Verhaͤltniß

der von mir angewandten verschiedenen Flußmittel bei, zu hellerer Beleuchtung

dessen, was ich bisher auseinandergesezt habe.

Glasiger Fluß.

Gewoͤhnliches gepuͤlvertes Glas, 1/4 des zu schmelzenden Stahles.

Thermolampen-Ruß 1/100.

Erdige Fluͤsse.

Gepuͤlverter, an der Luft zerfallener, Kalk 1/4. Aezender Kalk 1/4;

Kohlenpulver 1/24.

Quarz-Pulver 1/4.

Aezender Kalk 1 Theil: gebrannter Thon 1/2 Theil. Zu diesem Fluße sezt man nur 1/4

des zu schmelzenden Stahles.

Aus den oben beschriebenen Versuchen uͤber den, in Beruͤhrung mit

erdigen Flußmitteln geschmolzenen Stahl leiten sich natuͤrlich einige

Betrachtungen uͤber die Wirkung der Flußmittel ab. Vor allem muß das

Flußmittel die Stahlstuͤkchen ganz bedeken und rings herum einhuͤllen,

und ihn kraͤftig vor der atmosphaͤrischen Luft schuͤzen, in

deren Beruͤhrung er zum Theile verbrennen, und sich entkohlenstoffen

wuͤrde; wann hernach das Flußmittel schmilzt, schmiegt es sich noch inniger

um den Stahl herum, und verursacht eine bedeutende Vermehrung des

Waͤrmegrades, indem es die Entweichung oder Zerstreuung der Waͤrme

verhindert. Die Wirkung der Schmelzmittel, unter diesem Gesichtspunkte betrachtet,

ist eine physische, die darauf abzwekt, den Stahl zu schuͤzen, und die

Temperatur leichter zu erhoͤhen. Aber außer dem uͤben die Flußmittel

auch eine wahrhaft chemische Einwirkung in Schmelzung des Stahles aus, und verbinden

sich damit in geringem Antheile. Vor allem wirkt chemisch das Kohlenpulver, oder

vielmehr uͤberhaupt der Kohlenstoff; denn er verbindet sich mit dem Stahle,

caͤmentirt ihn in einem noch hoͤheren Grade und macht ihn dadurch

schmelzbarer, haͤrter, und zugleich weniger haͤmmerbar und

zaͤhe innerhalb gewisser Graͤnzen; er wirkt auch, indem er mit dem

Sauerstoffe in Verbindung tritt, welcher im Stahle immer in groͤßerem oder

minderem Verhaͤltnisse vorhanden seyn kann, und dadurch Kohlensaͤure

bildet. Aber, indem ich von den eigentlichen Flußmitteln rede, entsteht Zweifel

uͤber eine andere chemische Wirkung, die faͤhig ist, die

eigenthuͤmliche Beschaffenheit des Stahles bedeutend zu aͤndern. Nach

den Original-Versuchen von Davy sind die Erden und

Alkalien Metall-Oxide.

Daher wandeln sich der Kalk, der Alaun, die Bittererde, die Kieselerde unter der

Volta'schen Batterie in metallische Substanzen um, die den Namen Calcium, Silicium,

Aluminium fuͤhren, um die erdigen Oxide anzudeuten, aus denen man sie

erhaͤlt. Wenn man nun den Stahl in Beruͤhrung mit diesen Erden

schmilzt, ist es moͤglich, daß bei diesen erhoͤhten Temperaturen ein

kleiner Theil derselben in metallischen Zustand uͤbergefuͤhrt wird,

und sich innig mit dem Stahle verbindet, indem sich so eine wahre Legirung aus

Stahl, Silicium, Aluminium und Calcium bildet, und man koͤnnte auf diese

Weise einsehen, wie man mit den erdigen Fußmitteln Stahl-Arten erhaͤlt, die

von dem gemeinen Rohstahle, und auch unter sich so sehr verschieden sind, nach

Verschiedenheit naͤmlich der Beschaffenheit oder des Verhaͤltnisses

des Flußmittels. Bereits seit einiger Zeit glaubt man, der Gußstahl koͤnne

die Eigenschaft sich zu damasciren, in Beruͤhrung mit verduͤnnten

Sauren annehmen, und so das indische Eisen, oder den Stahl Wootz nachahmen, den man

aus einer Metall-Legirung bestehend glaubt; und man kennt in dieser Ruͤksicht

die schoͤnen Arbeiten von Faraday und Fischer. Der erstere schmilzt den

englischen Gußstahl in Beruͤhrung mit einer Zusammensezung aus Aluminium,

Eisen und Kohle im Verhaͤltnisse von 10/100, und auch mit einem 5/100

Silbers; und erhaͤlt auf diese Weise einen Stahl, der dem indischen

aͤhnlich ist; der zweite hat die Versuche des ersteren mit gleichen

Ergebnissen wiederholt. Bei diesen Versuchen ist der Waͤrmegrad der

Schmelzung auf 160° Wedgwood bestimmt, aber von keinem eigentlichen

Flußmittel die Rede, entweder weil er wirklich ohne Anwendung von Flußmitteln wieder

geschmolzen wird, oder weil die Entdeker ein Geheimniß daraus machen. Es sind auch

in dieser Beziehung die schoͤnen Erfahrungen des trefflichen H. Professors

Crivelli angezeigt, der schon durch eine sehr ausgezeichnete Arbeit uͤber die

Fabrication von Waffen nach Art der Damascener bekannt ist. Es gelang ihm, den

Rohstahl der Bildhauer zu schmelzen, und er gewann daraus einen Stahl, der alle

Eigenschaften des indischen Wootz besizt. Der Stahl, den ich in Verbindung mit

erdigen Flußmitteln schmolz, zeigte mir bestaͤndig Damascener-Blumen, und

aͤhnelt in diesem Stuͤke dem Stahle Wootz, ohne daß ich jedoch

behaupten konnte, mein Stahl sey wahrer Wootz. Um frei in der vorgesezten

Untersuchung vorschreiten zu koͤnnen, haͤtte ich irgend ein

Stuͤkchen Wootz zu haben gewuͤnscht, und wuͤrde dann durch

entsprechende vergleichende Versuche Dichtheit, Zaͤhigkeit,

Haͤmmerbarkeit, Haͤrte, Tauglichkeit zu Instrumenten oder Arbeiten

kennen gelernt haben, von welcher Sache ich nichts mit Genauigkeit wissen kann.

Ich muß mich daher auf die Eigenschaft, sich zu damasciren, beschraͤnken, die

diesem Stahle uͤberhaupt zugeschrieben wird, und die gewiß weder hinreicht,

um uͤber die IdentitaͤtIdenditaͤt desselben mit dem meinigen zu entscheiden, noch um daraus auf die

Qualitaͤt zu schließen. In der That habe ich oͤfters beobachtet, daß

der Roh- und Caͤment-Stahl, wenn sie unvollkommen mit Kohlenstoff versehen

sind, und der in Beruͤhrung mit fetten Erden gekochte Stahl eine heterogene

und unregelmaͤßige Structur zeigen, die sich leicht dem Auge an

Stuͤken entdekt, die an's Licht gezogen werden, und noch mehr sich durch

Wirkung der verduͤnnten Saͤuren offenbaret, so zwar, daß sie

Damast-Blumen nachahmen; dieses erhaͤlt man auch leicht am Eisen, wie man an

den Flintenlaͤufen zu machen pflegt, die in Brescia verfertigt werden, indem

man sie in Salpetersaͤure taucht, die mit Essig verduͤnnt ist; endlich

bietet selbst der Stahl Huntzmann, wenn er mit verduͤnnter Salpetersaͤure behandelt wird,

eine grauliche veraͤnderliche Farbe dar, die sich der mindesten Damascirung

naͤhert. Ueberhaupt wird jeder Stahl oder jedes Eisen, insofern sie aus

Theilen bestehen, worauf eine Saͤure verschieden einwirken kann, mit dieser

behandelt, Damascener-Blumen darstellen. Hinsichtlich meines Stahles faͤllt

mir noch eine andere wichtige Erwaͤgung ein. Nicht so fast das Calcium oder

Aluminium oder Silicium, sondern der Kalk, die Kieselerde, die Alaunerde vielleicht,

verbinden sich in erdigem Zustande damit in betraͤchtlichen Mengen. Einige

Erfahrungen, die ich gemacht habe, indem ich dieses Metall in Salpetersaͤure

aufloͤste, lassen mich es mit Grunde vermuthen, und es bestaͤrkt mich

in diesem Zweifel der blaͤttrige Bruch und die erdgraue Farbe, die

ausschließlich diesem Stahle eigen sind.

Aus der Darstellung meiner ganzen Arbeit uͤber die Schmelzung des Stahles und

aus den vergleichenden Versuchen, die darauf abzweckten, seine Eigenschaften kennen

zu lernen, geht hervor, daß der am besten gelungene Gußstahl gewiß der erste ist,

von welchem ich sprach; derjenige naͤmlich, welcher in Beruͤhrung mit

Glas geschmolzen wurde; nach diesem kommt jener, der mit erdigen Flußmitteln

geschmolzen wurde. Alles dieses liegt jedoch noch immer innerhalb der

Graͤnzen eines physikalischen Versuches, und es wuͤrde nur noch

manches uͤbrig bleiben, um den Stahl im Großen so schmelzen zu machen, daß er

in Handel kommen koͤnnte, und von jeder Seite den Vergleich mit dem besseren

englischen, und insbesondere mit dem Huntzmann, aushielte. Dieser Stahl besizt hohen

Werth wegen seiner großen Haͤmmerbarkeit und Dehnbarkeit, und zugleich wegen

seiner ungemeinen Haͤrte, die er bei der Haͤrtung annimmt, und ist

deswegen der einzige bis jezt, welcher zu den großen Stempeln bei dem

Auspraͤgen der Muͤnzen und Medaillen dienen kann. Um zu diesem hohen

Grade von Vollkommenheit zu gelangen, den bis jezt keiner erreichen konnte, habe ich

in der That einen weiten Weg noch zuruͤkzulegen, und brauche Mittel, die

nicht zu meiner Verfuͤgung stehen, und vielleicht nie stehen werden. Ich

vertraue jedoch, wenn ich unterstuͤzt werde, weiter vorwaͤrts

schreiten zu koͤnnen. Fuͤr jezt ist mein Gußstahl zu allen Arbeiten

der Messerschmid-Arbeiten und Bijouterie so tauglich, wie der englische Huntzmann,

wie aus den schon beschriebenen Versuchen hervorleuchtet; das Weitere muß man von

den Umstaͤnden, von der Zeit und den Arbeiten so vieler anderer mir

werthesten Physiker und Chemiker erwarten, die in diesem Zeitpunkte sich diesem

Gegenstande mit großen Mitteln widmen.

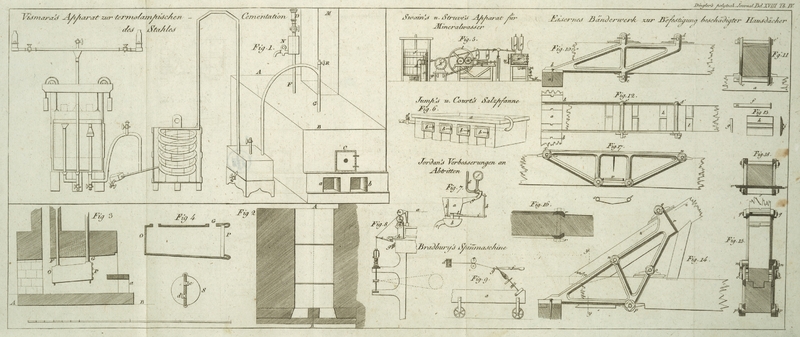

Beschreibung des Apparates zur thermolampischen

Caͤmentirung.

Figur 1 Tab.

IV. stellt den gesammten Apparat dar. AB, ist der

Ofen, welcher mit Hol; bei ab, geheizt wird. In

M sieht man den Rauchfang gezeichnet, C, ist eine Thuͤre, die man oͤffnet, wenn es noͤthig

ist, die Retorte zu fuͤllen, oder zu leeren, und welche auch dazu dient, sich

von dem innern Zustande des Ofens Einsicht zu verschaffen. In F, und G, sieht man zwei scheitelrechte

Roͤhren, von denen die erste oben in D, mit einem

messingenen Hahne endet, welcher dazu dient, Oel oder geschmolzenes Schmeer jedes

Mal, wenn er sich dreht, einzugießen; die zweite dient zur Aufsammlung der erzeugten

Gase und zur Hinuͤberleitung derselben zur Thermolampe; oben endet diese

Roͤhre mit dem Hahne R, der geoͤffnet

wird, wann es noͤthig ist, die Roͤhre selbst zu puzen, wenn die

Circulation des Gases naͤmlich durch Ruß gehemmt oder verzoͤgert wird.

Unter dem messingenen Hahne in M, ist ein Recipient

gezeichnet, der mit kaltem Wasser gefuͤllt ist, und zur Abkuͤhlung der

Roͤhre F, dient. Die uͤbrige Figur stellt

die verschiedenen Roͤhren und Vorlagen vor, durch welche das Gas circulirt,

bis es dann abgewaschen und im Gasometer gesammelt wird.

Fig. 2. zeigt

den Grundriß des Kochoͤfchens.

Fig. 3. stellt

einen Durchschnitt desselben nach der Linie AB,

vor; in dieser Figur sieht man die Retorte OP, mit

ihrem Dekel, und die zwei Roͤhren F, C, sind mit

den naͤmlichen Buchstaben, wie in Figur 1. bezeichnet.

Die Fig. 4.

stellt die Retorte OP, mit ihrem Deckel G, fuͤr sich dar; an lezterem sind die zwei

Schrauben, die zum Schließen desselben dienen, mit c, d,

bezeichnet.

Tafeln