| Titel: | Ueber das Gießen und Schleifen von Spiegeln für Teleskope. Von Wm. Lassell jun. in Liverpool. |

| Fundstelle: | Band 64, Jahrgang 1837, Nr. III., S. 16 |

| Download: | XML |

III.

Ueber das Gießen und Schleifen von Spiegeln

fuͤr Teleskope. Von Wm.

Lassell

jun. in Liverpool.

Aus dem Mechanics' Magazine, No. 697, 700 und

701.

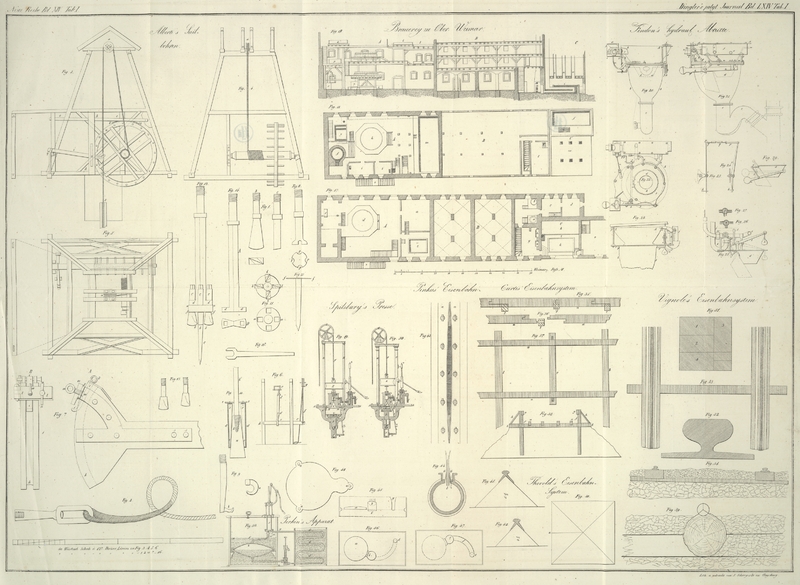

Mit Abbildungen auf Tab.

I.

Lassell, uͤber Gießen und Schleifen von Spiegeln fuͤr

Teleskope.

Ich habe mich mehrere Jahre hindurch in meinen Mußestunden mit der Verfertigung von

Teleskopen oder Reflectoren beschaͤftigt, und dabei einen so

guͤnstigen Erfolg gehabt, daß ich mir erlaube uͤber einige der hiebei

vorkommenden Operationen meine Beobachtungen vorzulegen.

Man hat gesagt, daß das Gießen der Spiegel groͤßere Schwierigleiten darbietet,

als das Formen und Schleifen derselben: eine Behauptung, der ich nicht beistimmen

kann. Ich brachte es wenigstens nach der Methode, die ich hier beschreiben will, zu

einer solchen Vollkommenheit im Gießen, daß in dieser wohl wenig mehr zu

wuͤnschen uͤbrig seyn duͤrfte.

Das Metall, aus welchem man die Spiegel zu verfertigen pflegt, besteht dem Gewichte

nach aus 32 Theilen Kupfer, 15 bis 16 Theiler Koͤrner- oder

Stangenzinn, und 1 1/2 Theilen Arsenik. Seine Eigenschaften sind eine

außerordentliche Haͤrte, Sproͤdigkeit und Weiße, so wie auch die

Faͤhigkeit einen hohen Grad von Politur anzunehmen. Alle diese Eigenschaften

haͤngen jedoch, was ihren hoͤchsten Grad betrifft, von der Genauigkeit

der Mischungsverhaͤltnisse zwischen dem Kupfer und dem Zinne ab. Es scheint,

daß verschiedene Qualitaͤten des Kupfers einen verschiedenen Zusaz von Zinn

erheischen, wenn man den hoͤchsten Grad von Vollkommenheit erreichen will.

Aus diesem Grunde schwankt auch das Verhaͤltnis des Zinnes von 15 bis zu 16

Theilen auf 32 Theile Kupfer. Ist das Kupfer rein und gut, so kann man ziemlich

sicher seyn eine gute Legirung zu erhalten, wenn man 15 1/4 Zinn anwendet, und dann

die gehoͤrige Quantitaͤt Arsenik zusezt. Am besten bleibt es aber

immer sich durch einen kleinen Versuch von der Qualitaͤt des Metalles, womit

man es zu thun hat, zu uͤberzeugen. Alte kupferne Schiffsbolzen eignen sich

sehr gut zum Einschmelzen.

Man hat zuerst die geeignete Quantitaͤt Kupfer in einem Tiegel vollkommen in

Fluß zu bringen. Das Zinn muß in einem eigenen Tiegel geschmolzen werden; man soll

es, wenn der Tiegel mit dem Kupfer aus dem Ofen genommen worden ist, in das

fluͤssige Kupfer gießen, und durch gutes Umruͤhren mit einem reinen

Eisenstabe oder mit einem trokenen Holzspane damit in Verbindung bringen. Da die

hiedurch entstehende Legirung viel leichtfluͤssiger ist, als das Kupfer

fuͤr sich allein, so wird sie nach dem Umruͤhren, und nachdem sie aus

dem Ofen genommen worden ist, noch heiß genug seyn, um in die Model gegossen werden

zu koͤnnen. Obwohl ich mir nach diesem Verfahren sehr gutes Metall verschafft

habe, so halte ich es, damit die Legirung eine groͤßere Dichtheit und weniger

Poren bekomme, doch fuͤr besser sie noch ein Mal zu schmelzen, bevor man sie

zum Gießen verwendet. Ich gieße daher die Legirung unmittelbar nachdem sie bereitet

und gut umgeruͤhrt worden ist, uͤber einen Birkenbesen in einen großen

mit Wasser gefuͤllten Trog, in welchem das Metall augenbliklich

abgekuͤhlt und gekoͤrnt wird. Dadurch verhuͤtet man, daß nichts

von dem Zinne durch die laͤngere Dauer der starken Hize, welche ihm von dem

Kupfer mitgetheilt wird, oxydirt wird. Man soll bei dem ersten Schmelzen nicht

gleich die volle Quantitaͤt Zinn zusezen, sondern nur 15 Theile auf 32 Kupfer

nehmen. Beim zweiten Schmelzen soll man, wenn die Legirung zum Gusse bereit ist,

eine kleine Quantitaͤt davon mit einem Loͤffel herausnehmen und

schnell in Wasser abkuͤhlen, wobei sie in Stuͤke zerspringen oder

wenigstens so sproͤde werden wird, daß man sie mit den Fingern

zerdruͤken kann. Erscheint der Bruch hiebei so weiß und glaͤnzend wie

Queksilber, so kann man den Arsenik in Papier eingewikelt zusezen, worauf man dann

so lange umruͤhrt, bis sich keine Daͤmpfe mehr entwikeln. Wahrscheinlich

vertraͤgt jedoch die Legirung noch einen kleinen Zusaz von Zinn; und um

diesen, wenn es noͤthig ist, bis auf das Verhaͤltniß von 16 Theilen

Zinn bringen zu koͤnnen, soll man den lezten Theil Zinn in Zehntheile

abgetheilt vorraͤthig halten. Sehr kleine Quantitaͤten Zinn bewirken

schon eine bedeutende Veraͤnderung des Bruches; gut duͤrfte es seyn

uͤber das Non plus ultra des Glanzes hinaus noch

eine Dosis Zinn mehr zuzusezen, um ein etwas dichteres Gefuͤge zu erzielen.

Man wird bei einiger Uebung aus dem Bruche mit ziemlich vollkommener Gewißheit

beurtheilen lernen, ob das Zinn in gehoͤriger Menge in der Legirung enthalten

ist. Nie soll das Kupfer vorherrschen, weil sonst das Metall leichter truͤb

wird; ein Ueberschuß an Zinn dagegen macht den Bruch matt und koͤrnig; auch

wird das Metall dadurch zaͤhe und schwerer zu behandeln. Ich halte den Zusaz

des Arseniks nicht fuͤr durchaus noͤthig; denn ich habe auch ohne ihn

gute Metalle erzielt; so weit jedoch meine Erfahrung reicht, gibt er dem Metalle

einen hoͤheren Grad von Weiße, so daß er beinahe dasselbe leistet, wie ein

kleiner Zusaz von Zinn.

Der Ofen, dessen ich mich bediene, ist in der eilften Ausgabe von Henry's Chemie Bd. I. S. 680 beschrieben und als die

Erfindung des Hrn. Knight von Foster-lane

ausgegeben. Sein Bau verdient hauptsaͤchlich deßwegen Empfehlung, weil die

Arsenikdaͤmpfe, die sonst leicht nachtheilig werden koͤnnten,

abgeleitet werden.

Was die Bildung der Model betrifft, so sollen die Gießflaschen jenen aͤhnlich

seyn, deren sich die Gelbgießer gewoͤhnlich bedienen: mit dem Unterschiede

jedoch, daß ihr oberer Theil tiefer ist, als der untere, indem ersterer das Metall

und den Blok enthaͤlt. Fig. 45 ist ein

Durchschnitt einer zum Gießen bereiten Flasche. a

bezeichnet das Metall und b einen großen

kegelfoͤrmigen Holzblok, dessen Scheitel weggeschnitten ist und an dessen

einer Seite gleichfalls ein kleines Stuͤk senkrecht weggeschnitten ist. Der

Zwek dieses Blokes b ist, einen Behaͤlter

fuͤr das Metall, welches sich beim Erstarren zusammenzieht, zu liefern; und

da der Blok wegen seiner Groͤße immer noch einige Zeit uͤber

fluͤssig bleibt, nachdem der Guß selbst nicht mehr fluͤssig ist, so

dient er zur Speisung des lezteren, wodurch dessen Zerspringen oder das

Zuruͤksinken auf den Ruͤken verhindert wird. Diesen Zwek

erfuͤllt er so vollkommen, daß er, wenn man ihn aus dem Sande nimmt, kaum

mehr als ein Gehaͤuse bildet, dessen Durchschnitt dem durch die punktirte

Linie b bezeichneten aͤhnlich ist. Diese

wesentliche Verbesserung in der Kunst zu gießen, so wie noch einige andere

Nachschlaͤge verdanke ich meinem Freunde Carnfield

von Northampton. Alle Versuche Metalle nur mit einem kleinen Gießloche zu gießen, sind vergeblich,

indem man sie beim Oeffnen der Flaschen jedes Mal zersprungen finden wird. In dem

unteren Theile der Flasche wird ein Stuͤk Holz modellirt, dessen Form und

Groͤße man in Fig. 45 und 47 bei c angedeutet sieht. d, Fig. 46, zeigt

das untere Ende der Gießroͤhre. e, Fig. 47, ist

ein kleiner, in dem unteren Theile der Flasche angebrachter Ausschnitt, der beim

Gießen zur Aufnahme des ersten Metallgusses dient. f ist

ein Canal, in welchem das Metall von dem Eingießloche an den Blok fließt, um dann in

den fuͤr den Spiegel bestimmten Model zu gelangen.

Beim Modelliren selbst verfahre ich auf folgende Weise. Ich lege die Patrizen a und b in der aus Fig. 45

ersichtlichen Stellung auf ein glattes Brett, dessen Dimensionen etwas

groͤßer sind, als jene der Flaschen; die flache, dem Spiegel zunaͤchst

liegende Seite des Blokes darf denselben nicht beruͤhren, aber auch nicht um

mehr dann einen Viertelzoll davon entfernt seyn. Auf gleiche Weise seze ich in einer

Entfernung von einigen Zollen von dem Bloke ein Stuͤk Holz, von der in Fig. 45 bei

g angedeuteten Form aufrecht in die Flasche; dieses

Holz, welches genau so lang seyn soll, als der obere Theil der Flasche tief ist,

dient zur Bildung der Roͤhre oder des Eingießloches. Hierauf fuͤlle

ich die Flasche mit feuchtem Formsande, wie ihn die Gelbgießer anzuwenden pflegen.

Ich druͤke den Sand hiebei maͤßig ein, damit er die gehoͤrige

Festigkeit, aber auch keine zu große Haͤrte bekommt; die obere Flaͤche

des Sandes muß vollkommen eben seyn und ganz genau mit dem oberen Rande der Flasche

zusammen fallen. Auf diese obere Flaͤche lege ich dann ein Brett, welches dem

unteren aͤhnlich ist; und wenn ich hierauf das Ganze mitsammt diesem Brette

umgekehrt, so nehme ich jenes Brett, welches vorher das untere war, ab, und siebe

etwas trokene Asche durch ein feines Sieb auf die Oberflaͤche des Sandes,

jedoch so: daß so wenig als moͤglich davon auf die vordere Flaͤche der

Patrize gelangt. Hierauf lege ich die kleine Patrize c

genau auf den Blok: am leichtesten kann dieß geschehen, wenn sich an dieser Patrize

zwei Zapfen befinden, die in entsprechende Loͤcher des Blokes einpassen.

Nunmehr fuͤlle ich den unteren Theil der Flasche genau so wie den oberen, um

ihn dann, nachdem ein Brett auf dessen Scheitel gelegt worden ist, von dem oberen

Theile abzuheben und umgekehrt bei Seite zu stellen. In diesem Zustande befeuchte

ich den Sand rings um die Patrizen herum mit etwas Wasser, worauf ich die

Blokpatrize sorgfaͤltig herausnehme und einen Theil des zwischen dem Bloke

und dem Metalle befindlichen Sandes wegnehme: jedoch so, daß die Oeffnung nur um

sehr Weniges groͤßer ausfaͤllt, als die halbe Dike des Metalles,

obschon uͤbrigens 2/3 der Dike mit aller Sicherheit weggenommen genommen werden koͤnnen.

Beim Eindruͤken des Sandes in den ersten Theil der Flasche ist besonders

darauf zu sehen, daß der Sand zwischen dem Spiegel und dem Bloke die

gehoͤrige Festigkeit bekommt. Nunmehr entferne ich auf dieselbe Weise die

Patrize des Spiegels und bringe uͤber dem Scheitel des Blokes und sonst

nirgends mit einer starken Striknadel mehrere Luftloͤcher in dem Sande an.

Wenn dann aus dem unteren Theile der Flasche auch die kleine Patrize, welche

fuͤr den unteren Theil des Blokes bestimmt ist, herausgenommen worden ist, so

grabe ich mit Huͤlfe einer kleinen Modellirkelle den Canal f in den Sand, wobei ich den Ausschnitt e genau unter jener Stelle anbringe, an welche das

Eingießloch zu kommen hat. Um diesen Canal und den Ausschnitt nicht ausgraben zu

muͤssen, kann man, wie ich hier bemerken muß, auch hiefuͤr eine

hoͤlzerne Patrize anbringen; denn auf diese Weise laͤßt sich dasselbe

viel vollkommener und mit weit weniger Muͤhe erzielen. Ist alles dieß

geschehen, so uͤberstreue ich beide Sandoberflaͤchen mit etwas Mehl,

damit das Metall leichter von dem Sande losgeht; und wenn hierauf beide Theile der

Flasche auf die Kante gestellt worden sind, so blase ich alle losen Sandtheilchen

mit einem Blasbalge weg. Es bleibt dann nichts mehr weiter zu thun, als beide Theile

sorgfaͤltig zusammen zu bringen; man muß hiebei ein Paar hoͤlzerner

Schrauben so anwenden, daß der in dem oberen Flaschentheile befindliche Sand durch

die Metallsaͤule nicht emporgetrieben wird; daß aber auch zugleich kein Druk

nach Unten Statt findet. Um dieß zu bewerkstelligen ist einige Sorgfalt

noͤthig.

Das Metall muß, nachdem es mit dem Tiegel aus dem Ofen genommen worden ist,

umgeruͤhrt, und damit es nicht auskuͤhlt, so schnell als

moͤglich gut abgeschaͤumt werden. Es ist schwer den Hizgrad, welchen

das Metall haben soll, genau anzugeben; so viel ist gewiß, daß es vollkommen

genuͤgt, wenn das Metall so lange fluͤssig bleibt, bis der Model damit

gefuͤllt ist; und daß jede groͤßere Hize nachtheilig ist. Die Flaschen

muͤssen, nachdem der Guß vollbracht ist, unberuͤhrt bleiben, bis der

Scheitel des Eingießloches g schwarz geworden, und bis

man sich mit einem duͤnnen Eisenstaͤbchen, welches man durch die

uͤber dem Bloke befindliche duͤnne Sandschichte stoͤßt,

uͤberzeugt hat, daß das Metall daselbst fest geworden ist. Ist dieß der Fall,

so ist es Zeit die Flaschen aus einander zu nehmen; und damit der obere Theil zu

diesem Zwek abgenommen werden kann, ohne daß man zu besorgen hat, daß das heiße

Metall sich verbiege oder werfe, nehme ich den Sand an dem Eingießloche und dem

Bloke sorgfaͤltig ab. Der Spiegel soll, wenn er sichtbar wird, dunkel

rothgluͤhend erscheinen. Um den Gießcanal von dem Metalle und dem Bloke zu trennen, lege

ich auf diesen Canal beilaͤufig einen Zoll weit von dem Bloke entfernt einen

in kaltes Wasser getauchten Lumpen, indem er dann an dieser Stelle abspringen wird.

Bevor dieß jedoch geschieht, muͤssen alle zum Anlassen noͤthigen

Vorkehrungen getroffen worden seyn.

Dieses Anlassen wird am besten in einem gesonderten Ofen vorgenommen, welcher zwar

eben so gebaut ist, wie der Schmelzofen, der aber etwas groͤßere Dimensionen

haben muß. Wenn dieser Ofen auf einen hohen Grad von Hize gebracht worden ist, so

senke ich ein Stuͤk Gußeisen von der aus Fig. 48 ersichtlichen

Gestalt und von beilaͤufig einem Zoll Dike, auf welchem vorher trokener Sand

aufgehaͤuft worden ist, mit eisernen Ketten oder mit Eisenstaben, die in den

Loͤchern a, a, a befestigt worden sind, so lange

in den Ofen hinab, bis es daselbst zum hellen Rothgluͤhen gekommen ist. Wenn

dann das Metall mit dem Bloke aus dem Formsande genommen und von dem Gießcanale

losgemacht worden ist, so bringe ich es schnell und mit Sorgfalt auf diese erhizte

gußeiserne Platte, auf der der Sand so ausgebreitet worden ist, daß er eine

gehoͤrige Unterlage fuͤr das Metall bildet, und daß dieses gegen das

Werfen geschuͤzt ist. Ist dieß geschehen, so bedeke ich das Ganze dik mit

dunkel rothgluͤhendem Sande und senke es wieder in den Ofen hinab. Dabei

brauche ich die Vorsicht, daß ich die Platte auf einen im Grunde des Ofens

befindlichen Dachziegel seze, indem sie bei der großen Hize, auf die sie gebracht

werden muß, das Aufhaͤngen an Ketten wahrscheinlich nicht gut vertragen

wuͤrde. Wenn dann die im Schmelzofen befindlichen gluͤhenden Kohlen,

und wenn es noͤthig ist, auch etwas frische Kohlen eingetragen worden sind,

so hebe ich, nachdem das Metall zum hellen Rothgluͤhen gekommen ist, allen

Zug im Ofen auf, indem ich zu diesem Behufe das Aschenloch verschließe und verkitte.

Kann der Schornstein und der Scheitel des Ofens gleichfalls so verschlossen werden,

daß der Zutritt der Luft hiedurch verhuͤtet ist, so soll auch dieß geschehen,

weil dann um so sicherer einem abermaligen Schmelzen des Metalles vorgebeugt ist. In

diesem Zustande belasse ich das Metall so lange, bis es ganz kalt geworden ist, was,

wenn der Proceß gut geleitet wurde, erst nach 18 bis 24 Stunden der Fall seyn

wird.

Die schwierigste Aufgabe beim Anlassen ist: das Metall so nahe als moͤglich

bis an den Schmelzpunkt zu erhizen, ohne diesen selbst zu erreichen, und es dann

ganz allmaͤhlich wieder abzukuͤhlen. Daß dieß durchaus noͤthig

ist, ergibt sich daraus, daß ein Metall, welches zufaͤllig so stark erhizt

wurde, daß es an einem seiner Raͤnder zum Schmelzen kam, besonders

schoͤn und glaͤnzend ausfiel.

Wenn das Metall aus dem Anlaßofen genommen worden ist, so hat man vor Allem den

Ansaz, wodurch es mit dem Bloke in Verbindung steht, zu beseitigen, was man mit

großer Sorgfalt mit Huͤlfe einer scharfen Feile zu bewerkstelligen suchen

soll. Man soll versuchen diesen Ansaz hart an dem Rande des Spiegels wegzubrechen,

indem man ihn rings herum sachte anfeilt; dabei soll man zuerst die vordere Seite

angehen, indem der erste Krazer gewoͤhnlich auch die Stelle des Bruches

bezeichnet. Bei dieser Operation soll sowohl das Metall als der Blok gehoͤrig

unterstuͤzt seyn, damit der Ansaz nicht in Folge der Schwere des einen oder

des anderen abbricht, bevor noch die Bruchstelle gehoͤrig durch die Feile

bestimmt worden ist. Ist dieß geschehen, so kehre man das Metall mit seiner vorderen

Flaͤche nach Aufwaͤrts, lasse den Blok ununterstuͤzt, und fahre

noch eine kurze Zeit uͤber mit sorgfaͤltiger Anwendung der Feile fort,

wo dann der Blok gewoͤhnlich abfallen wird, ohne daß ein Schlag auf denselben

noͤthig ist.

Ich habe hiemit so kurz als ich konnte die beste mir bekannte Methode Spiegel

fuͤr Teleskope zu gießen beschrieben; und wenn diese Methode auch in

mehrfacher Hinsicht von jener abweicht, die einige der ersten Kuͤnstler

Londons befolgen, so habe ich doch, abgesehen von meiner eigenen Erfahrung, auch das

Zeugniß mehrerer ganz competenter Richter bezuͤglich der Vortrefflichkeit der

von mir verfertigten Spiegel fuͤr mich.

Eine der vorzuͤglichsten Eigenschaften, welche das Spiegelmetall

naͤchst der Faͤhigkeit eine ganz feine Politur anzunehmen, haben soll,

besteht darin, daß es diese Politur lange Zeit uͤber und selbst unter nicht

ganz guͤnstigen atmosphaͤrischen Einfluͤssen beizubehalten hat.

Die nach den oben gegebenen Vorschriften gegossenen Spiegel halten nun in dieser

Hinsicht schwere Proben aus. Ich schuͤze naͤmlich meine Spiegel in

ihren Rohren auf keine andere Weise, als durch die an den Enden dieser

Roͤhren angebrachten Dekel oder Huͤtchen, und lasse sie in diesem

Zustande auch bei dem feuchtesten Wetter Jahre lang in Vorbauten stehen, ohne daß

sie hiedurch matt werden, und ohne daß je eine bei den Beobachtungen bemerkbare

Truͤbung daraus erfolgte. Nie war ich gezwungen einen Spiegel lediglich wegen

Mattigkeit allein, die sich an ihm erzeugte, frisch zu poliren. Es ist sehr zu

bedauern, daß die von dem seligen Sir William Herschel

verfertigten Spiegel, so ausgezeichnet sie auch in Hinsicht auf Form waren, dem

Mattwerden sehr ausgesezt waren, so daß man sich ihrer oft nach kurzer Zeit nicht

mehr bedienen konnte. Selbst Sir John Herschel schreibt

jezt noch vom Vorgebirge der guten Hoffnung, daß er die Spiegel seines 20 Fuß langen

Reflectors oͤfter

auswechseln und frisch poliren muß, weil deren Oberflaͤchen truͤb

werden.

Schließlich habe ich nur noch zu bemerken, daß oͤfteres Umschmelzen dem

Spiegelmetalle nachtheilig wird; und daß man daher alle Vorsichtsmaßregeln brauchen

soll, damit die Spiegel gleich beim ersten Gusse gelingen. Wenn man eine frische

Quantitaͤt Metalllegirung zusezt, so kann man zwar ein zweimaliges

Umschmelzen vornehmen, ohne daß merkliche Nachtheile daraus erwachsen; im

Allgemeinen ist jedoch eine geringe Quantitaͤt Zinn mehr noͤthig, um

dem Bruche des Metalles wieder seinen vollen Glanz zu geben.

Tafeln