| Titel: | Die Schwarzwälder Uhrenindustrie nach ihrem Stand im Jahre 1838 technisch und statistisch dargestellt von Dr. Adolph Poppe, Lehrer der Technologie und Mathematik in Frankfurt am Main. |

| Autor: | Dr. Adolph Poppe [GND] |

| Fundstelle: | Band 75, Jahrgang 1840, Nr. LXIII., S. 350 |

| Download: | XML |

LXIII.

Die Schwarzwaͤlder Uhrenindustrie nach

ihrem Stand im Jahre 1838 technisch und statistisch dargestellt von Dr. Adolph Poppe, Lehrer der

Technologie und Mathematik in Frankfurt am Main.

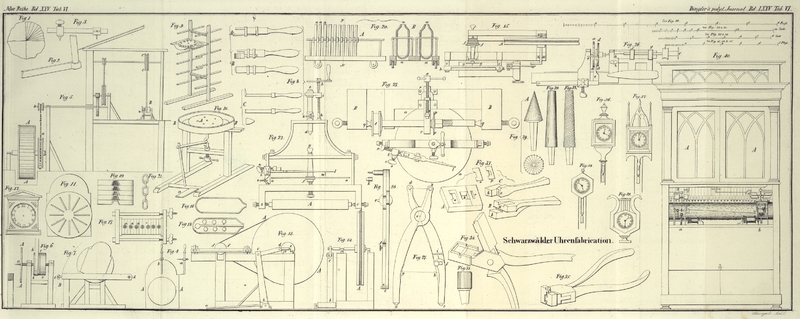

Mit Abbildungen auf Tab.

VI.

(Fortsezung von Heft 4, S. 273.)

Poppe, uͤber die Schwarzwaͤlder

Uhrenindustrie.

Zweiter Abschnitt. Die

Schwarzwälder Uhrenfabrication mit ihren Vor- und Nebenarbeiten.

I. Der Schildbrettmacher und

Schilddreher.

Die Arbeit des Schildbrettmachers besteht in der Verfertigung der hölzernen

Uhrenschilde, d.h. jener bekannten Vorderfläche der Uhr, welche der Schildmaler

später lakirt, mit Ziffern versieht und mit allerlei Zierrathen bemalt. Es

werden zwar auch Schilde aus Blech und solche aus Pappdekel verfertigt, worauf

wir unten zurükkommen, jedoch in Vergleich mit den Holzschilden nur in sehr

geringer Anzahl.

Der Brettermacher spaltet den Schild aus Tannenholz, gibt ihm die Form eines

Quadrats, dessen eine Kante mit einem halbkreisförmigen Aufsaze versehen ist,

und dreht ihn auf einer eigens zu diesem Zweke eingerichteten Drehbank mit

seiner bekannten convexen Wölbung ab. Er kauft zu dem Ende einen Tannenstamm,

theilt ihn zunächst in drei Theile, jeden zu 21 Fuß Länge, und sägt dann einen

solchen Theil querüber in lauter cylindrische Klöze, deren Höhe der Länge des

Schildes gleichkommt, und läßt sie in einem luftigen Raume troknen. Für einen

Stamm mittlerer Qualität bezahlt er 44 fl. Der Preis steigt übrigens, je nach

der Größe und Dike desselben, bis auf 80 und 100 fl. Aeste und Dolden werden

beigegeben oder nicht, wie nämlich ausbedungen wird. Den getrokneten Kloz

spaltet der Brettermacher in vier gleich große rechtwinklige Scheiter, und jedes

der lezteren nach dem Halbmesser wieder in 9 bis 12 Theile, wie Fig. 1 auf Tab. VI

zeigt. Das Instrument, dessen er sich zu dieser Arbeit bedient, ist in Fig. 2

abgebildet; es besteht in einem ungefähr 1 1/2 Fuß langen geraden Messer oder

Spalteisen a, b mit einem rechtwinklich abstehenden

Griffe b, c. Indem der Arbeiter das Messer in

diametraler Richtung auf die Kreisfläche des Klozes sezt, führt er mit einem

hölzernen Schlegel einen Schlag auf dem Messerrüken, welcher das Spalten zur

Folge hat. Die Bretter werden nun mit einer breiten Axt zugehauen, entrindet

und dann, ehe sie der weiteren Bearbeitung übergeben werden, vollständig

ausgetroknet. Aus einem Kloze von 21' Länge können circa 600 Stük Schilde verschiedener Sorte von 8 bis auf 14 Zoll

Seitenlänge, mithin aus dem ganzen Stamme 1800 Schildbretter gespalten werden.

Ganz kleine Schilde unter 6 Zoll spaltet man nicht vom Kloze, sondern verfertigt

sie von den Abfällen. Da das Holz zu größeren, 10–14zölligen Schilden

sehr oft nicht hinreichend gefunden wird, so hilft sich der Brettermacher

dadurch, daß er je zwei Stüke zusammenleimt; er kann in einem Tage 100 solcher

Schilde leimen. Um einen Stamm zu Schilden auszuspalten und diese mit der Axt

zuzurichten braucht ein Arbeiter 8 bis 10 Tage. Für das Hundert erhält er 24

kr.

Ehe der Schild in die Hände des Drehers zur weiteren Bearbeitung gelangt, wird

der bekannte, die eine Seite des quadratischen Schildes begränzende Halbkreis

ausgeschnitten, wozu man sich des Fig. 3 oder auch des

Fig. 4

abgebildeten Einreißcirkels bedient. Das Instrument

Fig. 3

besteht aus einem prismatischen Stab A, B, auf

welchem sich zwei Hülsen C und D verschieben lassen. Die Hülse C trägt eine fürs Centrum des Halbkreises bestimmte

Spize a; an der Hülse D

sizt ein scharfes, spiziges Messer b fest, welches,

unter mäßigem Druke um den Mittelpunkt a bewegt, den

verlangten Halbkreis aus dem dünnen Brette ausschneidet. Einfacher noch ist der

Fig.

4, a in der Seitenansicht, b in der oberen Ansicht abgebildete Einreißcirkel,

indem derselbe nur eine verschiebbare Hülse hat. Um

den erwähnten Aufsaz auszuschneiden, wird er so, wie Fig. 4 zeigt, an dem

Schilde A, A angelegt.

Die Vorrichtungen, auf welchen das Abdrehen des Uhrenschildes erfolgt, werden

entweder vom Wasser oder durch die Hand getrieben. Furtwangen besizt zwei

Drehereien mit Wasserkraft, nämlich diejenige des Bartholomäus Dold, vulgo

„Schildbarthle“ und die des sogenannten

„Schildbon“. Von der Dreherei des ersteren, deren

Anlage und Construction sich vor anderen vortheilhaft auszeichnet, enthält Fig. 5 eine

genaue Skizze. A, A ist ein unterschlächtiges

Wasserrad, an dessen Wellbaum die Scheibe a, a sizt.

Die Umdrehungen der lezteren tragen sich mittelst einer Kette ohne Ende auf die

Rolle b über, deren Achse sich in das obere Stokwerk

des Gebäudes erstrekt. Durch die in der Zeichnung deutlich angegebene Verbindung

von Räderwerk und Schnurscheiben mit endlosen Riemen wird die Bewegung vom

Wasserrade aus mit sehr vermehrter Geschwindigkeit auf die überaus einfache

Schilddrehbank B übergepflanzt. Leztere ist in

größerem Maßstabe, Fig. 6 und 7, von der

Seite und von Vorne abgebildet,

A, A. ist eine dünne eiserne Scheibe, aus deren

Mittelpunkt eine nach Vorne sich verjüngende Schraube a herausragt. Sie dreht sich mit einer Geschwindigkeit von ungefähr

800 Umdrehungen in der Minute frei außerhalb des Gestelles. Die Bewegung wird

ihr von der Rolle b, b mitgetheilt, von welcher aus

ein Riemen ohne Ende aufwärts geht und das große Schnurrad c, c, Fig. 5, umschlingt.

Auf die Leerrolle c, c leitet der vor der Scheibe

A, A sizende Arbeiter den Riemen, wenn er die

Vorrichtung stellen will. Er schraubt das Schildbrett so weit auf die Spize a, bis es mit allen seinen Theilen auf der flachen

Scheibe aufliegt, und bearbeitet es nun der Reihe nach mit sieben verschieden

gestalteten meißel- und hobelartigen Instrumenten. Zum Auflegen der Hände

dient der um d bewegliche, auf den Blok B sich stüzende Steg d,

e, Fig.

7, welchen der Dreher, so oft er ein neues Schildbrett aufgeschraubt

hat, herabläßt. Fig. 8 enthält die Abbildung der bemerkenswerthesten, zum

Schilddrehen erforderlichen Werkzeuge; die übrigen sind ordinäre Meißel. Zuerst

reißt der Arbeiter mit einem spizigen Meißel einen Kreis ein, um die Stelle zu

markiren, wo die Wölbung des Zifferblattes beginnen soll, dann dreht er die Eken

des Schildes mit dem Instrumente A bis zu diesem

Kreise ab, worauf er die Wölbung mit dem Hobel B ins

Rohe bearbeitet. Mehrere gewöhnliche Meißel geben der Oberfläche des Schildes

die erforderliche Glätte, und zulezt wird durch das Instrument C in die Wölbung jene gegen den Mittelpunkt sanft

zulaufende Vertiefung gearbeitet.

Alle diese Manipulationen folgen so rasch auf einander, daß ein Schild in 2

Minuten fertig ist. Manchmal splittern einzelne Theile aus dem Schilde heraus,

zu deren Wiederbefestigung man sich eines Kittes aus Käse und Kalk bedient. Der

Schilddreher verfertigt mit Hülfe einer durch Wasserkraft getriebenen

Vorrichtung in einem Tage 250 Stük, von Hand aus dagegen im Durchschnitt nur 75

Stük. Eine vom Wasser getriebene Maschine gewöhnlicher Art kostet sammt Zugehör

circa 300 fl., eine Handmaschine

circa 16 fl. Fig. 13, 14 und

15

zeigen die genaue Abbildung einer gut eingerichteten, mittelst eines

Tretschämels in Bewegung zu sezenden Schilddrehbank, und zwar Fig. 13 in der

Seitenansicht, Fig. 14 in der vorderen Ansicht und Fig. 15 im Grundriß.

Die Bewegung des Apparates geht von dem Tretbrette a,

b aus, welches mit der Stange b, c einen

Winkelhebel bildet; c, d ist eine kleine, nach der

Kurbel d, e hingehende, in den Punkten d und c bewegliche

Lenkstange. An der Achse der Kurbel d, e sizt das 4

Fuß im Durchmesser haltende Schnur- und Schwungrad A, A. Von diesem aus geht eine Schnur ohne Ende nach der mit mehreren

Schnurläufen versehenen Scheibe f, f. Die Achse der leztern

endlich ist es, welche die bereits oben erwähnte eiserne Scheibe g, g trägt, woran der Schild geschraubt wird. Zum

Auflegen der Hände dient dem Arbeiter die auf den Schienen i verschiebbare Stange h,

h, Fig. 15. Die Dimensionen der Maschine sind an dem beigegebenen

Maaßstabe abzunehmen.

Der Schilddreher kann seine Arbeitszeit nicht wie die übrigen in der

Uhrenindustrie Beschäftigten auf die Nacht ausdehnen, weil das eigenthümliche

Flimmern des beleuchteten Schildes den Augen sehr nachtheilig ist. Er verkauft

seine Producte an den Schildmaler und erhält für einen 8zölligen Schild 3 kr.

Mit jedem ferneren Zoll steigt der Preis bis auf 14 Zoll, wobei der

halbkreisförmige Aufsaz nicht mit in Berechnung gezogen wird. Wenn der Schild

über 14 Zoll im Gevierte mißt, so ist er ein Spieluhrenschild. Die Größe der Spieluhrenschilde wechselt von 16 bis

30 Zoll, und der Preis derselben beziehungsweise von 18 kr. bis zu 1 fl.

Ein Meister kann, wenn er fortwährend Arbeit hat, mit einem Gesellen und einem

Gehülfen jährlich 78,000 Uhrenschilde, wozu er 43 3/10, Tannenstämme braucht,

verfertigen. Nimmt man als den Werth des abgedrehten Schildes das Minimum,

nämlich 3 kr. an, so beläuft sich der Bruttowerth dieser Production auf 3900 fl.

Zieht man, um den jährlichen Reinertrag zu erhalten, von dieser Summe den Werth

des auf die Production verwendeten umlaufenden Capitals, nämlich die Kosten von

43 5/10 Tannenstämmen, Arbeitslöhne, und die Zinsen dieses Capitals, ferner die

Zinsen des in den Maschinen und Werkzeugen stekenden Capitals, so wie die

jährlichen Reparationskosten und den Ersaz für die Abnüzung des stehenden

Capitals ab, so findet man, daß ein Schilddreher, unter der Voraussezung, daß

sein Geschäft das ganze Jahr über keine wesentliche Unterbrechung erleidet, sich

sehr gut steht. Um dieses näher darzuthun, lassen wir die Berechnung der eben

genannten Auslagen hier folgen. Ein Drehergesell erhält wöchentlich 2 fl. oder

auch täglich 18 bis 20 kr. Arbeitslohn nebst Kost, Logis, Wäsche und

„Schuhschmieren.“ Am Fastnacht hat er sogenannte

„Freitage“, an welchen er nicht arbeiten darf. Der

Meister bezahlt für sich jährlich 2 fl. 23 kr. und für den Gesellen 29 kr.

Gewerbssteuer. Die fraglichen Auslagen sezen sich nun aus folgenden Elementen

zusammen.

Auslagen fuͤr 43 5/10

Tannenstaͤmme

1903 fl. – kr.

Arbeitslohn fuͤr 2

Arbeiter

200

– – –

Kost, Logis u.s.w. der lezteren

180

– – –

Zinsen des stehenden Capitals

(Maschinen etc.) zu 5 Proc.

15

– – –

Zinsen des umlaufenden Capitals (von

2280 fl.) zu 5 Proc.

114

– – –

–––––––––––

Latus

2412 fl. – kr.

Transport

2412 fl – kr.

Abnuͤzung und Reparaturen des

stehenden Capitals zu 10 Proc.

30

– – –

Gewerbesteuer

3

– 21 –

–––––––––––

Summa

2445 fl. 21 kr.

Diese Summe von der Brutto-Einnahme von 3900 fl.

abgezogen, gibt als reinen Ertrag des Gewerbes 1454 fl. 39 kr. So einträglich

ist indessen dieses Gewerbe auf dem Schwarzwalde wohl im einzelnen Falle, im

Durchschnitt aber nicht; denn der vorliegenden Berechnung ist der günstigste

Fall zu Grunde gelegt. Im Mittlern Durchschnitt kommt auf einen Drehermeister

eine jährliche Production von nicht mehr als 47,000 bis 48,000 Schilden. Würde

er sich einer Handmaschine bedienen, so beliefe sich dieselbe im günstigsten

Fall auf 23,400 Stük, im Werthe von 1560 fl., wozu er 13 Tannenstämme für 572

fl. brauchte. Es bliebe ihm demnach ein jährlicher Ertrag von nur 988 fl., wovon

er noch die Arbeiter bezahlen, die Kosten der Reparaturen u.s.w. bestreiten und

die Zinsen des stehenden und umlaufenden Capitals deken müßte. Wo es daher dem

Schilddreher möglich ist, legt er ein Wasserwerk an. Die Zahl der Schilddreher

auf dem badischen Schwarzwalde ist 11, wie die im V. Abschnitt folgenden

statistischen Tabellen nachweisen. Diese liefern zusammen 520,000 Uhrenschilde

im Werthe von 34,666 fl., wozu sie 288 8/10 Tannenstämme verarbeiten.

II. Der Schildmaler.

Die Schildmalerei, seit dem Jahre 1770 eingeführt, bildet einen der bedeutendsten

Erwerbszweige auf dem Gebiete der Uhrenindustrie, und sichert einer Menge von

Familien Beschäftigung und Unterhalt. Die Werkstatt manches Schildmalers gleicht

einer kleinen Fabrik; denn es gibt deren, welche 15 und mehr Arbeiter

beschäftigen. Da die Uhrenschildmalerei ein Gewerbe ist, welches keine

körperliche Anstrengung und einen geringen Capitalaufwand erfordert, so widmen

sich demselben nicht selten ledige Frauenzimmer, bringen es jedoch in der Regel

zu keinem erheblichen Verdienste.

Es ist die Aufgabe des Schildmalers, den Uhrenschild, welchen er vom

Brettermacher bezieht, mit einer blendend weißen Grundfarbe zu überziehen, die

Ziffern darauf zu verzeichnen und den übrigen Raum mit Blumen und allerlei

Zierrathen zu bemalen. Da der bei weitem größte Theil der Uhren in die Hände des

Landvolkes übergeht, welches nächst der Wohlfeilheit ein buntes Gemisch von

grellen, in die Augen stechenden Farben liebt, so darf man auch unter den

Producten der Schildmaler, welche die Schilde zu ordinären Uhren liefern, keine

feine geschmakvolle Arbeit, sondern meistens steife, in schreienden Farben

ausgestattete Phantasiegebilde suchen. Nichtsdestoweniger hat sich aus der Sphäre der

handwerksmäßigen Schildmalerei manches Künstlertalent zu höheren Leistungen

aufgeschwungen. Davon zeugen die wirklich werthvollen Oehlgemälde, mit welchen

man nicht selten die Zimmer der Schildmaler ausgestattet findet. Talentvolle

Maler finden an großen Spieluhrenschilden Gelegenheit, ihre Kunst zu erproben.

Solche Schilde, deren Preis bis auf 150 fl. und darüber steigt, enthalten oft

Gemälde von wahrhaft künstlerischem Werthe. Als die vorzüglichsten Schildmaler

der gegenwärtigen Epoche verdienen folgende genannt zu werden: Adolph Brunner, Zeichnungslehrer an der Gewerbsschule in

Neustadt, bildete sich, vom Staate unterstüzt, auf der Münchener Akademie; die

Zeit, welche ihm sein Lehrberuf übrig läßt, widmet er der Schildmalerei. Seine

Oehlgemälde auf Spieluhrenschilde charakterisieren sich durch Eleganz und

Geschmak in der Darstellung, so wie auch durch eine Kraft und Wahrheit im

Colorit, welche um so mehr Bewunderung verdient, als der junge Künstler in

Ermangelung der nöthigen Hülfsmittel seine Gemälde nach Kupferstichen und

Lithographien, die ihm gerade in die Hände fallen, ja sogar nach plastischen

Arbeiten auszuführen sich genöthigt sieht. So sah unter Anderem der Verfasser

von ihm ein vortreffliches Gemälde, einen Christus in Lebensgröße vorstellend,

wozu eine in Holz geschnizte Figur als Original gedient hatte. Durch sein

Bestreben, in die Form und Malerei der gewöhnlichen Uhrenschilde mehr Geschmak

zu legen, erwirbt er sich den besonderen Dank seiner Landsleute. Wenn Brunner in der Darstellung historischer Gemälde

hervorragt, so verdient Rimbrecht, Zeichnungslehrer

an der Gewerbsschule in Tryberg, dessen Laufbahn mit der Schildmalerei begonnen

hatte, als eine bedeutende Erscheinung im Fache der Genremalerei hier genannt zu

werden. Der Staat, auf ihn aufmerksam gemacht, ließ ihn in Wien zu seinem

künstlerischen Berufe sich ausbilden. Mehrere seiner Leistungen haben auf der

Karlsruher Kunstausstellung ehrenvolle Anerkennung gefunden, und eines seiner

Kunstproducte wurde von dem Großherzog selbst angekauft. Der Verfasser sah den

genialen Entwurf und die einzelnen Studien zu einem Genregemälde, eine

Schwarzwälder Hochzeit vorstellend, welches, für die Kunstausstellung bestimmt,

ohne Zweifel Aufsehen erregt hat. Als die ersten Schildmaler von Profession sind

in gegenwärtiger Epoche Placidus Kreuzer mit seinen

Söhnen Apollo und Romulus

in Furtwangen, und Heine in Neustadt weit und breit

bekannt. Apollo Kreuzer steht zugleich durch sein

ungewöhnliches musikalisches Talent unter seinen Landsleuten in besonderer

Achtung. Seine Compositionen sind von den Verfertigern mechanischer Musikwerke

sehr gesucht, und kein Fremder verläßt Furtwangen, ohne eine selbstcomponirte Symphonie

oder Variation auf dem Pianoforte von ihm vorgetragen gehört zu haben.

Ich gehe nun zu der Darstellung des technischen

Betriebes der Schildmalerei über, wobei ich mich, nächst den eigenen

Beobachtungen, an die gefälligen Mittheilungen des Hrn. Rimbrecht halte. Die Vorarbeiten sind

folgende. Zuerst wird der Schild in Leimwasser getränkt, und dann wiederholt mit

einem Grund aus gepulverter Kreide, mit Leimwasser

angerührt, überzogen, darauf getroknet. Lezteres geschieht entweder ganz

einfach, indem man die Schilde an die Wände anlehnt, oder besser auf eigenen

Trokenstöken, wovon Fig. 9 eine Abbildung

zeigt. Nachdem der Schild getroknet ist, wird der Kreidengrund mit Bimsstein

geschliffen. Nun kommt auf diesen Kreidengrund ein mehrmaliger Ueberzug von Kremserweiß in Terpenthinfirniß aufgelöst, welcher,

sobald er troken ist, abermals mit Bimsstein abgeschliffen wird. Zum Schleifen

bedient sich der Schildmaler des Fig. 10 in der

perspektivischen Ansicht abgebildeten Apparates. Der Haupttheil desselben ist

eine 2' im Durchmesser haltende steinerne horizontale Schwungscheibe A, welche sich mittelst eines Tretschämels a und eines einfachen Zwischenwerks leicht in

Umdrehung sezen läßt. Das Gehäuse B, B, in welchem

sie läuft, hat den Zwek, den Staub des Bimssteines und des Kremserweißes

aufzunehmen. Aus dem Centrum der Scheibe ragt eine kleine Spize hervor, und

rings um diese ist noch eine Anzahl Spizen gruppirt, auf welche der Arbeiter den

Schild so drükt, daß sein Mittelpunkt mit dem Centrum der Scheibe zusammenfällt,

und die grundirte Seite nach Oben sieht. Während er nun die Scheibe in raschen

Umschwung versezt, bearbeitet er die grundirte Fläche mit gepulvertem

Bimsstein.

Jezt erst erfolgt das Bemalen des Schildes. Die vorherrschenden Farben sind:

Chromgelb, Wienerlak, Zinnober, Berggrün oder Grünspan und Kienruß; lezteres für

die Ziffern. Von dem Scharlachroth kostet das Loth 3 fl.; ein Maler braucht

davon jährlich ungefähr 4 Loth. Der Centner Bleiweiß, welches aus Straßburg

bezogen wird, kostet 26 bis 27 fl. Um das Zifferblatt schnell eintheilen zu

können, bedient sich der Schildmaler einer einfachen Pappdekelscheibe, Fig. 11,

mit 12 schmalen, in der Richtung des Halbmessers liegenden, gleichweit von

einander abstehenden Einschnitten. Diese Scheibe legt er so auf den Schild, daß

ihr Mittelpunkt auf denjenigen des Schildes fällt, und markirt sodann, mit einem

Bleistifte durch alle Einschnitte fahrend, die Stellen der Ziffern. Daß sich

eine und dieselbe Scheibe für Uhren jeder beliebigen Größe eignet, versteht sich

von selbst. Das Auftragen der bunten Malerei geschieht mit großer

Geschiklichkeit, frei nach der Phantasie, ohne vorangehenden Entwurf, und mit

fabrikmäßiger Geschwindigkeit in der Art, daß eine und dieselbe Farbe der Reihe

nach auf Hunderte von Schilden angewendet wird, ehe man auf eine zweite Farbe

übergeht. Ist das Zifferblatt vollständig übermalt und getroknet, so wird es mit

einem Firniß, welcher aus Sandrak in Spiritus aufgelöst besteht, überzogen. Um

dem Springen dieses Firnisses vorzubeugen, sezt man dieser Auflösung Balsam

hinzu. Wenn das Zifferblatt wieder troken ist, so wird es auf der oben bereits

beschriebenen Vorrichtung Fig. 10 mit

Kreidestaub oder Trippel fein geschliffen, wobei man

sich eines in Wasser getauchten Filzlappens bedient, und darauf mit einem

Schwamme gereinigt. Nun folgt das „Balliren“ (Poliren) des

Zifferblattes, indem man es mit einem reinen in Leinöhl getauchten

Weißzeuglappen reibt, wodurch jener feine, durch das Schleifen verloren

gegangene Glanz wieder hergestellt wird. Zulezt wird die noch anklebende

Fettigkeit mit feinem, auf das Blatt gestreutem Mehle weggepuzt, womit sich die

Reihe der verschiedenen Bearbeitungsacte, welchen der Uhrenschild in der

Werkstatt des Schildmalers unterliegen muß, schließt. Seit neuerer Zeit werden

statt aller Malerei häufig Kupferstiche und Lithographien auf die weißlakirten

Uhrenschilde übergetragen und nachher angemalt – ein productiveres und

ökonomischeres Verfahren. Ob indessen diese vorteilhafte Veränderung bei dem

Landvolke, welches schreiende und dik aufgetragene Farben liebt, Eingang finden

wird, ist beinahe zu bezweifeln.

Die fertigen Uhrenschilde werden zu halben Duzenden oder auch zu Duzend in Papier

gepakt, so daß jedesmal zwei Schilde Zifferblatt gegen Zifferblatt kehren, mit

Schnüren zugebunden und nicht an den Uhrenmacher, sondern an den Spediteur,

welcher sie den Händlern im Ausland zusendet, oder auch unmittelbar an die

leztern auf Bestellung verkauft. Diese befestigen dann den Schild nicht eher an

das Uhrwerk, als kurz vor dem Verkauf der Uhr. Auffallend ist es, wie der

Geschmak hinsichtlich der Malerei an den Schilden in verschiedenen Ländern

differirt; England z.B. zieht, wie mir Händler versicherten, einfach bemalte,

beinahe ganz weiße Zifferblätter vor, während die nach Frankreich gehenden

Schilde über und über mit bunten Farben bedekt seyn müssen, so daß von dem

weißen Grunde beinahe nichts mehr zu sehen ist.

Nicht unbedeutend ist die Zahl der jährlich gemalten Blechschilde, welche hauptsächlich für den transatlantischen Verkehr

bestimmt sind, indem die hölzernen Schilde aus dem Ocean dadurch leiden, daß sie

Feuchtigkeit anziehen und sich werfen. Dem Hrn. Brunner in Neustadt ist es in neuerer Zeit

gelungen, sehr gute wasserdichte Uhrenschilde aus Pappdekel zu verfertigen, welche dem Preise nach zwischen die

Holz- und Blechschilde zu stehen kommen. Er preßt den Pappdekel, tränkt

ihn mit Oehl und bakt ihn in einem Bakofen; zulezt hobelt er ihn glatt. Diese

Pappdekelschilde eignen sich, da sie wegen der Fettigkeit, womit sie

durchdrungen sind, keine Feuchtigkeit einschluken, vorzüglich für den

überseeischen Transport, und dürften daher mit der Zeit die theureren

Blechschilde verdrängen. Brunner sucht ihnen überdieß

eine von der bisherigen abweichende geschmakvollere Form zu geben, wovon die

Fig.

12 gegebene Abbildung eines seiner Schilde als Probe dienen mag.

Die Preise der gemalten Holzuhrenschilde sind nach sicheren Mittheilungen

folgende:

ein

8 zölliger

Uhrenschild

kostet

– fl. 18 kr.

9 –

–

–

– – 24

–

10 –

–

–

– – 32

–

11 –

–

–

– – 42

–

12 –

–

–

– – 54

–

13 –

–

–

1 – 8

–

14 –

–

–

1 – 24 –

Die Preise der gemalten Spieluhrenschilde bestimmen sich nach dem Werthe des

Gemäldes und der äußeren Ausstattung. Ein vierekiger Schild mit vergoldetem

Rahmen und emaillirtem Zifferblatte kann 100 bis 150 fl. kosten. Für 12 bis

14zöllige Blechschilde, wozu der Aufwand für das Blech 48 bis 50 kr. beträgt,

verlangt der Maler 2 fl. bis 2 fl. 24 kr. Der Preis ordinärer gemalter Blech

schilde von 2 bis 4 Fuß Höhe, und aus zwei oder drei Stüken zusammengesezt,

steigt von 10 fl. bis auf 30 fl.

Die Zahl sämmtlicher in den Amtsbezirken Neustadt und Tryberg beträgt nach

amtlichen Mittheilungen 139, wovon 75 dem Amte Tryberg und 64 dem Amte Neustadt

angehören. Die größte Anzahl Schildmaler sind in Furtwangen, nämlich 30; dann

folgen Schönwald mit 21, Tryberg mit 17 und Röthenbach mit 9 Meistern. Nach der

Angabe des Hrn. Rimbrecht

malt ein fleißiger Arbeiter durchschnittlich in einem Tage 6 Schilde, oder

jährlich 1872 Schilde, was mit den Angaben des Hrn. Pfarrers Görlacher in Furtwangen

übereinstimmt, nach welchem 1 Mann mit einem Zurichter 1600 bis 2000 Stük

gemalte Uhrenschilde in einem Jahre liefern kann. Man darf also die Mittelzahl

1800 oder 1872 als jährliches Product eines Arbeiters annehmen. Wenn nun auf

jeden Meister im Durchschnitt 1 Gesell gerechnet wird – eine Annahme,

welche der Wirklichkeit ohne Zweifel sehr nahe kommt – so beläuft sich

die jährliche Production an gemalten Uhrenschilden nach Rimbrechts Angabe auf 520,416 Stük. Dieses Resultat stimmt mit der

bereits oben unter

dem Artikel „Schilddreher“ berechneten Production genau

überein. Das jährliche Quantum der verfertigten Uhrenschilde übersteigt, wie

unter dem Artikel „Holzuhrenmacher“ nachgewiesen wird, die

Zahl der jährlich producirten Uhren bedeutend – eine Thatsache, welche

sich daraus erklärt, daß sehr häufig alte Uhren mit neuen Schilden versehen

werden. Da die Größe der gesuchteren Sorten zwischen 9 und 12 Zoll liegt, so muß

der mittlere Werth des gemalten Schildes zu 38 kr. festgesezt werden, um den

Totalwerth der jährlichen Production bestimmen zu können. Dieser beträgt demnach

316,920 fl. Ein Malergesell erhält jährlich 100 bis 112 fl. Arbeitslohn nebst

Kost, Logis, Bett, Wäsche und „Schuhschmieren.“ Ein

Zurichter erhält wöchentlich 36 kr. bis 1 fl. nebst Kost, Logis u.s.w. Ihre

Arbeitszeit geht von 5 Uhr Morgens bis 9 Uhr Abends; was sie über diese Zeit

arbeiten, wird ihnen mit 3 bis 4 kr. per Stunde

besonders bezahlt.

Um zu beurtheilen, welches Einkommen dem Schildmaler sein Gewerbe unter sonst

günstigen Verhältnissen sichert, nehme ich an, es beschäftige ein solcher 2

Gesellen fürs Malen und 2 Gehülfen zum Farbenreiben, Grundiren und Schleifen.

Nach den obigen Durchschnittsresultaten liefert er mit seinen 2 Gesellen

jährlich 5400 Schilde im Werth von 3420 fl. Um den reinen Ertrag, welchen er von

dieser Summe bezieht, zu erhalten, müssen die Capitalauslagen für das Material,

Arbeitslöhne, die Zinsen des stehenden und umlaufenden Capitals, und die

Gewerbesteuer abgezogen werden. Die Kosten des Materials zu einem 9 bis

12zölligen Schilde betragen 12 bis 18 kr., oder die Auslagen fürs Stük

durchschnittlich 15 kr., wobei der rohe Schild selbst mit 5 kr. in Anschlag

gebracht ist; mithin die directen Auslagen für 5400 gemalte Schilde 1350 fl. Die

jährliche Summe für Arbeitslöhne beläuft sich auf 295 fl. 12 kr. Für Kost, Logis

und Wäsche darf man täglich 15 kr. auf den Arbeiter rechnen, daher jährlich auf

alle vier 365 fl. An Gewerbesteuer bezahlt der Schildmaler für sich und 2

Gesellen jährlich 3 fl. 21 kr. Das stehende Capital des Schildmalers ist höchst

unbedeutend, es beschränkt sich auf einige einfache Apparate; die Zinsen

desselben sind daher außer Acht zu lassen. Zählt man nun alle hier aufgezählten

Auslagen zusammen, so stellt sich die Sache so:

Material zu 5400 gemalten

Schilden

1350 fl. – kr.

Arbeitslohn fuͤr 2 Gesellen und

2 Gehuͤlfen

295 – 12

–

Kost und Logis fuͤr 4

Arbeiter

365 –

– –

Gewerbesteuer

3

– 21 –

Zinsen des umlaufenden Capit. (2013 fl.

33 kr. zu 5 Proc.)

100 – 40

–

–––––––––––

Summa

2114 fl. 13 kr.

Zieht man diese Summe von dem Werthe der jährlichen Production, nämlich von 3420

fl. ab, so bleibt dem Schildmaler, welcher 2 Gesellen und 2 Gehülfen unausgesezt

beschäftigt, ein reines Einkommen von 1305 fl. 43 kr. Der reine Ertrag eines

Schildmalers steigt mit der Anzahl der Gesellen, welche er beschäftigt. Aus

diesen Untersuchungen, wenn sie auch kein absolut sicheres Resultat liefern,

geht doch so viel hervor, daß ein Schildmaler, welcher fortwährend mehrere

Arbeiter beschäftigen kann, sich sehr gut steht. Mit Recht darf er indessen auf

einen mehr als gewöhnlichen Unternehmergewinn Anspruch machen, da sein Gewerbe

in die Reihe der ungesunden gehört, so wie auch den Gesellen mit vollem Rechte

ein höherer Arbeitslohn zusteht. Der Schildmaler arbeitet Jahr aus Jahr ein in

einer mit Terpenthindünsten und Farbetheilen geschwängerten Atmosphäre. Am

schädlichsten wirkt das Arbeiten mit Bleiweiß auf den

körperlichen Zustand; Bleikolik und Auszehrung findet man häufig im Gefolge

dieser Beschäftigung. Um diesem Uebel wenigstens nach Kräften vorzubeugen,

sollte ernstlich darauf gesehen werden, daß das Anreiben und Auftragen des

Kremserweißes, so wie auch das Schleifen des Farbengrundes in einem

abgesonderten Raume geschieht, und nicht, wie dieses allzuhäufig vorkommt, in

demselben Zimmer, worin die Maler beschäftigt sind, damit nicht auch diese dem

Einflusse des giftigen Stoffes ausgesezt sind. Auf eine zwekmäßige Ventilation

des Locales sollte außerdem besonderes Augenmerk gerichtet werden.

III. Der Uhrengloken- und

Uhrenrädergießer.

Die ersten Gloken zu den Schlaguhren wurden, wie ich in der geschichtlichen

Einleitung bemerkte, im Jahre 1760 verfertigt; kurz darauf entstand die erste

Gießhütte, und in den 90ger Jahren waren bereits 10 derselben, wenn auch mit

noch unvollkommenen Einrichtungen, im Betriebe. Die später hinzugekommenen

Verbesserungen im Gießen hatten die allgemeinere Einführung metallener

Uhrenräder zur Folge. Man findet jezt nur noch selten hölzerne Räder in den

Uhren.

Die Anzahl sämmtlicher in den betreffenden Amtsbezirken im Gange befindlichen

Gießhütten beträgt gegenwärtig im Amte Tryberg 12 und im Amte Neustadt 7,

zusammen 19 in 9 Ortschaften vertheilt.

Furtwangen

besizt

4 Gießhuͤtten

Guͤtenbach

–

2 –

Neukirch

–

3 –

Neustadt

–

2 –

Roͤthenbach

–

1 –

Schaͤnwald

–

1 –

Tryberg

–

2 –

Vierthaͤler

–

3 –

Voͤhrenbach

–

1 –

–––––––––––

19 Gießhuͤtten.

Die Composition für Gloken besteht aus 3 Theilen

Kupfer und 1 Theil englisches Zinn, für Räder aus 1

Th. Kupfer und 1 Th. Zink. Einige Gießer erhöhen die Güte des Fabricats durch

einen Zusaz von mehr Kupfer. Da bei starker Hize das Zink sich zum Theil

verflüchtigt, so nimmt der Gießer in Berüksichtigung dieses Umstandes immer

etwas mehr Zink zum Kupfer.

Der

Centner

Kupfer

kostet

60 fl.

–

–

Zink

–

15 –

–

–

Zinn

–

60 –

Das Kupfer wird aus Ungarn, Rußland und Schweden bezogen, das Zink aus Preußen

und das Zinn aus England. Drei Mann verarbeiten nach zuverlässigen Angaben

jährlich 100 Cntr. zu Gloken, Rädern und Zeigern. Rechnet man auf jede Gießhütte

mit dem Meister 3 Mann, was nach meinen Beobachtungen im Durchschnitte wirklich

der Fall ist, so beträgt die jährliche Production an Gloken, Rädern u.s.w. auf

dem ganzen Uhrendistrikt 1900 Cntr.

Ich besuchte zwei Gießhütten, die des Joachim Wehrle

in Furtwangen, deren zwekmäßige Einrichtung dem Besizer zur besonderen Ehre

gereicht, und die des Vincenz Siedle in Tryberg. In

der ersteren beobachtete ich den Guß von Gloken und Rädern näher. Je nach

eingelaufenen Bestellungen von Seiten der Uhrenmacher werden Gloken oder Räder

„geschüttet“, und zwar viermal täglich. Die Formen oder

Flaschen, Fig.

16, worin Gloken und Räder gegossen werden, sind oval, 1 1/2 Fuß lang,

und 8 Zoll breit. Für die Gloken werden zwei Formhälften genommen, und je 4 oder

mehrere Formen zwischen einen hölzernen Rahmen geschraubt, wie die obere Ansicht

Fig.

17 zeigt; a, a, a sind die Flaschenhälse,

in welche gegossen wird, sonst bedarf die Figur keiner näheren Erklärung.

Zwischen je zwei Formhälften kommen 7 Gloken, deren Anordnung im Formsande Fig. 18

darstellt. Wehrle gießt die Gloken jedesmal in 24

Formen zwischen 6 Rahmen, mithin liefert er auf jeden Guß 168 Gloken. Die

Flaschen für den Räderguß sind flacher, als die für den Glokenguß, auch braucht

Wehrle für dieselben keine zwei Formhälften. Allemal 10 Formen

werden in der Art, wie Fig. 19 zeigt, auf

einander gelegt; zwischen jede Form kommen 12 Räder. Bei jedem Guß füllt Wehrle 50 solcher Formen, mithin kann er 600 Räder

auf einmal oder 2400 in einem Tage gießen. Räder, Gloken, Zeiger u.s.w. werden

nach dem Pfunde verkauft; der Preis eines Pfundes Räder wechselt zwischen 54 kr.

und 1 fl. 3 kr. Das Formen geschieht auf folgende Art. Der Arbeiter nimmt eine

mit Formsand gefüllte und getroknete Flasche, sezt sie auf den Formtisch und

legt die messingenen Räderformen darauf; nun dekt er eine zweite Flasche

darüber, und füllt sie mit Sand aus; diesen preßt er in die Form, indem er eine

Kanonenkugel darüber hin- und herrollt; das Ganze ebnet er sodann mit

einem Streicheisen. Wird nun der obere Rahmen abgehoben, so haben alle Räder

sich vollkommen vertieft darin abgedrükt. Auf analoge Weise verfährt der

Arbeiter mit der dritten, vierten u.s.w. Flasche. Bevor sie indessen zwischen

jenen hölzernen Rahmen Fig. 17 geschraubt

werden, kommen sie in den Troknenofen. Ein eigenes mit Rädern versehenes Gestell

nimmt sie zu diesem Zwek auf. Fig. 20

A zeigt dieses Gestell mit einer Anzahl zu

troknender Flaschen in der Seitenansicht, und B im

Durchschnitte nach der Linie x, y: a, a sind die in

zwei Reihen zwischen dünnen eisernen Geländern angeordneten und durch eiserne

Querstäbe von einander getrennten Flaschen. Der Troknenraum befindet sich

unmittelbar über dem Schmelzofen und wird von der Flamme des lezteren bespült.

Mit Hülfe eines kleinen Krahns wird der mit Flaschen beladene Wagen

emporgewunden und auf einer Eisenbahn in den Trokenraum geschoben. In 3 Stunden

sind die Formen troken. Das Schmelzen selbst geschieht in Passauer Tiegeln,

wovon das Stük, welches höchstens 12 Güsse aushält, 35 kr. kostet. Man feuert

mit Holzkohlen, untermischt mit Tannenzapfen. Der Gießer benüzt auch den in den

Werkstätten der Uhrmacher abgehenden Messingfeilstaub, aus welchem er mit Hülfe

eines Magnetes vorsichtig alle Eisentheilchen absondert.

Nimmt man, wie oben, die Gesammtproduction an Gloken und Rädern zu 1900 Cntr. an,

und den Durchschnittspreis eines Pfundes zu 1 fl., so beläuft sich der jährliche

Werth dieser aus den Gießhütten des betreffenden Industriebezirkes

hervorgehenden Erzeugnisse auf 190,000 fl. Der Preis des Materials zu Rädern

kommt auf 38 fl. per Centner, zu Gloken auf 60 fl.

per Centner. Der mittlere Preis des Materials zu

Gloken und Rädern kann demnach unter der Voraussezung, daß von beiden Waaren dem

Gewichte nach gleich viel gegossen wird, zu 49 fl. per Centner angenommen werden. Diese Berechnung auf die

Gesammtproduction von 1900 Cntr. ausgedehnt, betrügen die Kosten des

Materials 93,100 fl. Zieht man diese Summe von jenem Werthe der ganzen

Fabrication ab, so bleiben noch 96,900 fl. als Ertrag übrig, welcher sich auf 19

Gießereien vertheilt, so daß auf jede derselben jährlich 5100 fl. kommen. Davon

sind aber noch die sehr bedeutenden Erzeugungskosten, nämlich die Auslagen für

Brennmaterial, Tiegel, Arbeitslöhne, Reparaturen u.s.w. zu bestreiten und die

Zinsen des Betriebscapitales abzuziehen, um den reinen Ertrag zu erhalten.

IV. Der Tonfedernmacher.

Die Fabrication der spiralförmigen stählernen Tonfedern, welche die Stelle der Gloken sehr vortheilhaft vertreten,

ist ein auf dem Schwarzwalde ganz neu etablirter Gewerbszweig. Er wird nur von

wenigen Individuen fabrikmäßig betrieben. Die besten Federn soll Kuenz aus Friesenheim bei Lahr, welcher sein Gewerbe

in Wien erlernte, verfertigen; er hatte im Sinn, auf dem Schwarzwalde sich zu

etabliren. Nach ihm ist Bernh. Schwer in Tryberg zu

nennen. Das Material zu den Federn ist Gußstahl.

Schwer bezieht ihn aus Schaffhausen in kleinen prismatischen Stangen,

das Pfund für 30 kr. Das Pfund englischen Stahldrahtes, welcher keine so gute

Waare liefern soll, kommt auf 1 fl. 48 kr. Die prismatischen Stahlstangen werden

auf der Ziehbank zu Draht gezogen. Diesem wird sofort zuerst durch Wikeln auf

eine Scheibe Rundung gegeben, darauf wird er aus freier Hand mit einer

breitmäuligen Zange ziemlich mühsam in die übliche Spiralform gebogen. Zur

Erleichterung dieser Arbeit besizt das Maul der Zange eine krumme Rinne, in

welcher der Draht in seine eigenthümliche Krümmung gepreßt wird. Schwer verfertigt mit 4 Arbeitern 12,000 bis 14,000

Stük in einem Jahre, das Stük zu 15 bis 18 kr. Vor 10 Jahren wurde die

Stahlfeder noch mit 48 kr. bezahlt.

V. Der Kettenmacher.

Die Einführung messingener und eiserner Ketten in der einfachen, Fig. 21 dargestellten

Form als Träger der Gewichte anstatt der Schnüre, hat in neuerer Zeit viel

Beifall gefunden. In Folge der starken Nachfrage nach diesem Artikel wird die

Fabrication desselben auf dem Schwarzwalde bereits von 5 Individuen

ausschließlich betrieben, und viele beschäftigen sich mit Kettenmachen als einer

ziemlich einträglichen Nebenerwerbsquelle. Die Verfertigungsart der

Messing- oder Eisenketten ist einfach und leicht. Der Draht wird um ein

ovales, auf einer Drehbank in schnelle Umdrehung geseztes Metallstük so

gewunden, daß die Windungen eng hei einander liegen. Indem der Arbeiter nun die

einzelnen Windungen mittelst einer Schere von einander trennt, erhält er lauter

ovale Glieder. Diese werden in einander gestekt und so zurecht geklopft, daß

ihre Enden sich berühren. Zu demselben Zweke bedienen sich auch einige einer

Zange, in deren Maul die Form der ovalen Glieder vertieft gearbeitet ist. Die

noch nicht gehörig schließende Kette hat Glied vor Glied diese Zange zu

passiren, in welcher sofort die Ovale zugepreßt werden. Der Kettenfabrikant

verfertigt zugleich auch Kettenräder. Diese bestehen

aus einer messingenen oder hölzernen Scheibe, auf deren Umfang eine Anzahl

Stifte in gleichen Abständen befestigt ist, in welche die Kettenglieder, um

nicht auszugleiten, greifen. Der Kettenmacher liefert dem Uhrenmacher die Ketten

und Kettenräder zu nachstehenden Preisen:

2 Stuͤk eiserne

12 kr.

2 Stuͤk messingene

30 –

Messingene Kettenraͤder das

Paar

18 –

Hoͤlzerne

1 –

Ein Arbeiter verfertigt täglich 8 bis 10 Paar Ketten, das Paar zu 16',

deßgleichen 15 Paar messingene Räder, oder 100 Stük hölzerne. Für den Centner

Messingdraht bezahlt der Kettenmacher 80 fl.

Augustin Kienzler, Werkzeugmacher in Tryberg, ein

junger äußerst talentvoller Mann, erfand und führte im Laufe des verflossenen

Jahres eine Maschine zur Verfertigung der Ketten aus, deren merkwürdiger

Mechanismus von dem ungewöhnlichen Scharfsinne des Erfinders spricht. Ich

überzeugte mich selbst von den in hohem Grade überraschenden Wirkungen dieser

Maschine, welche, den Raum von ungefähr 2 Quadratfuß einnehmend, mittelst eines

Tretschemels mit größter Leichtigkeit in Bewegung gesezt wird. Auf der einen

Seite gelangt der rohe Draht in die Maschine, und auf der andern Seite kommt die

Kette, in ihren Gliedern vollkommen zusammenhängend, also ganz fertig, zum

Vorschein. Das Modell zu dieser Maschine befindet sich in der technologischen

Modellsammlung zu Tübingen. Felix Faller von

Spitzenwald soll eine Maschine zur Verfertigung von Uhrengewichtketten Vaukanson'scher Art erfunden haben.

VI. Der

Uhrengestellmacher.

Der Gestellmacher liefert dem Uhrenmacher die Gestelle aus Buchenholz. Diese sind

der Größe und dem Preis nach verschieden, je nachdem sie zu 12stündigen oder

24stündigen u.s.w. Uhren gehören. Ein Gestellmacher verarbeitet in einem Jahre

ungefähr 4 Buchen à 20 fl. Ein Stamm wird zu

20 bis 26 Schuh gerechnet, der Schuh zu 1 fl., wenn die Buche über dem Stok 3

Schuh mißt. Die Gestellmacherei bietet nichts technisch Hervorzuhebendes dar; denn die

Arbeiten dieses Fabriczweiges sind von denjenigen eines gewöhnlichen Tischlers

wesentlich nicht verschieden. Die Preise der Gestelle sind:

Kleine 12stuͤndige

Uhrengestelle

5 kr.

Vierundzwanzigstuͤndige

uͤbersezte

7 –

24stuͤndige uͤbersezte

mit neben einander liegendenLaͤufen

12 –

Ekige uͤbersezte

Viertelgestelle

15 –

Breite uͤbersezte

Viertelgestelle

20 –

Achttaguhrengestell

17 –

Achttaguhren-Viertelgestell

30 –

Zur Verständigung einiger Ausdrüke bemerke ich, daß unter Mündigem, 24stündigem

Uhrengestell das Gestell zu einer 12 und 24 Stunden lang gehenden Uhr zu

verstehen ist; eben so ist ein überseztes Gestell das Gestell zu einer

übersezten Uhr, d.h. zu einer Uhr, welche wenigstens 24 Stunden lang in einem Aufzuge geht; ein Viertelgestell ist das

Gestell zu einer Uhr, welche Viertelstunden schlägt. Unter Läufen versteht der

Schwarzwälder die beiden im Gestelle befindlichen Abtheilungen fürs Geh-

und Schlagwerk, welche bei einigen Uhren, den „ekigen“

hinter einander, bei anderen, den „breiten“ neben einander

liegen.

Die Zahl sämmtlicher in den beiden industriösen Amtsbezirken etablirten

Gestellmacher beträgt im Amte Tryberg 50 und im Amte Neustadt 19, im Ganzen 69,

welche in 17 Ortschaften vertheilt sind und jährlich 550 Buchenstämme im Werthe

von 11,000 fl. zu Uhrengestellen verarbeiten. Ein Gestellmacher verfertigt nach

Hrn. Görlachers gefälligen

Mittheilungen mit 2 Gesellen in einer Woche 19 bis 20 Duzend Gestelle

verschiedener Sorte, also wochentlich wenigstens 228 oder jährlich 11,856 Stük.

Da die jährliche Production an fertigen Uhren, wie im V. Abschnitt nachgewiesen

wird, im mittleren aus mehreren Berechnungen gezogenen Durchschnitte 503,094

Stük beträgt, so ist auch anzunehmen, daß die Production an Gestellen diese Zahl

nicht überschreiten werde, so daß also auf jeden Gestellmacher im Durchschnitt

7291 Gestelle kommen. Sezt man den mittleren Preis des Gestelles zu 9 kr. fest,

so beläuft sich der jährliche Werth der ganzen Fabrication an Uhrengestellen auf

75,464 fl. Indem wir nun das jährliche Einkommen eines Gestellmachers, welcher 2

Gesellen beschäftigt, berechnen, nehmen wir an, sein Geschäft erleide das Jahr

über keine Unterbrechung. Wie oben schon bemerkt wurde, liefert er unter diesen

Umständen jährlich 11,856 Stük im Werth von 1778 fl. Von dieser Summe, welche er

aus den Händen des Uhrmachers erhält, bleibt ihm der unten berechnete Gewinn übrig. Das

erforderliche stehende Capital ist gering; eine Hobelbank, Drehbank sammt

Werkzeugen sind mit 200 fl. angeschafft; der Verbrauch an Buchenholz beträgt,

wenn der Gestellmacher sich 2 Gesellen hält, jährlich 12 Stämme à 20 fl. Ein Gesell erhält 1 fl. 12 kr.

Wochenlohn mit Kost, Logis und Wäsche. Ein Lehrjunge bezahlt für 1 Jahr Lehrzeit

der Meisterin 2 fl. 42 kr. und 1 fl. der Magd, im zweiten Jahr bekommt er 33 bis

40 fl. Lohn nebst Kost, Logis u.s.w.

Unter den vorliegenden Verhältnissen läßt sich nun der reine Ertrag, welchen ein

Gestellmacher aus seinem Gewerbe schöpfen kann, folgendermaßen berechnen:

Werth der Production

1728 fl.

– kr.

–––––––––––

12 Buchenstaͤmme

240 fl.

– kr.

Arbeitslohn fuͤr 2

Gesellen

124 –

48 –

Kost, Logis u.s.w. der leztern

182 –

30 –

Zinsen des stehenden und

umlaufendenCapitals zu 5 Proc.

37

–

21 –

Abnuzung der Instrumente zu 10

Proc.

20 –

– –

Gewerbesteuer

2

–

41 –

–––––––––––

Summa der Ausgaben

607 fl.

21 kr.

–

–

– von 1728 fl.

abgezogen

1120 –

39 – als Reinertrag.

VII. Der

Uhrenräderdreher.

Einen weiteren Beweis, wie der Schwarzwälder Gewerbtreibende seinen

Speculationsgeist in einer ausgedehnten Arbeitstheilung offenbart, liefert der

Uhrenräderdreher. Dieser arbeitet für den Uhrmacher auf Bestellung; sein

Geschäft ist, die rohen Uhrenräder und Gloken, welche er unmittelbar aus der

Gießhütte bezieht, nach dem vom Uhrenmacher gegebenen Maaße rund und glatt zu

drehen, wozu er sich einer gewöhnlichen Drehbank bedient. Erst der Uhrenmacher

schneidet die Zähne in die Räder ein. Dieser höchst einfache Manufacturzweig

beschäftigt, dem Auszuge aus den Gewerbsteuerkatastern gemäß, 33 Familien, wovon

31 dem Amte Tryberg und 2 dem Amte Neustadt angehören. Da sich über die

Uhrenräderdreher nichts Erhebliches weiter sagen läßt, so gehen wir auf die

Hauptabtheilung der Schwarzwälder Uhrenindustrie über, nämlich auf die

eigentliche Holzuhrenmacherei.

VIII. Der

Holzuhrenmacher.

Alle jene Producte, welche aus den Händen der im Vorhergehenden genannten

Manufacturisten kommen, sind unter die Classe der Vor- und Nebenarbeiten

zu stellen. Sie gehen in die Hände des Uhrmachers über, welcher ihnen die

Vollendung gibt, sie zusammensezt und ajustirt. Er ist es, durch welchen die Uhr

eigentlich erst ihre Seele erhält.

Die Werkstube des Uhrmachers ist durchaus reinlich und hell; eine Reihe ohne

Zwischenräume an einander liegender Fenster mit hellen Scheiben, die sorgfältig

gepuzt werden, verbreitet in dieser Stätte des unermüdlichsten Fleißes jenes

freundliche Tageslicht, welches bei Anwendung feiner Werkzeuge unerläßliche

Bedingung ist. An sauberen, mit erhabenen Randleisten versehenen Tischen

arbeiten die Gesellen mit ihrem Meister, jeder eine weiße Schürze vorgebunden,

und zur Abhaltung fremden Lichtes eine Kappe oder einen grünen Schirm auf dem

Kopf. Reihenweise liegen die Uhrengestelle neben einander geordnet auf den

Werktischen, vor jedem ein Häufchen Räder. Den ganzen Tag über wird zwischen den

Gesellen, so lange sie an ihrer Arbeit sizen, kein Wort gewechselt; streng hält

der Meister darauf, daß jeder mit ganzer Seele bei seiner Arbeit sey.

Nur durch seinen und seiner Gesellen unausgesezten Fleiß ist der Uhrenmacher im

Stande, bei der großen Concurrenz und dem geringen Preis des Fabricats sich auf

der Stufe eines mäßigen Wohlstandes zu erhalten. Ich hörte häufig die Bemerkung,

die Uhrenmacher im Amte Tryberg seyen im Allgemeinen fleißiger, als die im Amte

Neustadt; bis der Neustädter an die Arbeit kommt, habe der Tryberger bereits

eine Uhr gemacht; vermuthlich wenden die Neustädter dasselbe Sprüchwort auf die

Tryberger an. Dieses deutet immer auf eine industrielle Rivalität zwischen

beiden Amtsbezirken, welche dem Gewerbe eben nicht nachtheilig seyn kann.

Die normale Arbeitszeit des Uhrmachers ist, wie früher bereits erwähnt wurde, von

Morgens 5 Uhr bis Abends 9 Uhr; sie wird übrigens nach Umständen von Morgens 4

Uhr bis Abends 10 Uhr verlängert, wofür dann den Gesellen eine entsprechende

Entschädigung zukommt. Die Essenszeit ist um 11 und 7 Uhr.

Was das Alter betrifft, in welchem der Uhrmacher seine Laufbahn beginnt, so

verhält es sich damit im Allgemeinen wie mit jeder andern Profession. Hat der

Knabe, der die Uhrmacherei erlernen will, einen Uhrmacher zum Vater, so lernt er

das Handwerk gleichsam spielend vom 9ten, 10ten oder 11ten Jahre an neben dem

Besuch der Schule. hiebei wird nun zwar die Bildung der betreffenden Kinder

wenig gefördert, allein ein technischer Geist, ein industrielles Streben

bemächtigt sich unwillkürlich des Knaben. Er gelangt autodidaktisch zur Kenntniß

der Geseze der Mechanik und lernt sie anwenden, seine Lust an mechanischen

Constructionen steigert sich mit jedem Rädchen, mit jedem Hebel, den er zu

Stande gebracht hat; das Bild des Fleißes, welches er in der Werkstätte seines

Vaters beständig vor Augen hat, läßt in ihm den Gedanken des Müßigganges nicht

aufkommen; so wird er von zarter Kindheit an auf seine Bestimmung vorbereitet. Hat

der Knabe nach zurükgelegtem 14ten Jahre die Werktagsschule verlassen, so wird

er durch das Gewerbe ganz in Anspruch genommen, und ist oft nach einem Jahre

schon oder gar nach einem halben Jahre Gesell. Der, welcher länger als Lehrjunge

oder als Gesell arbeitet, steht seinen jüngeren Cameraden vor und verrichtet die

schwereren Arbeiten bis zum gänzlichen Einrichten oder Einstellen einer Uhr aus

allen ihren Bestandtheilen.

Der Uhrenmacher arbeitet beinahe durchgängig auf Bestellung für den Uhrenhändler

und wird von diesem oder dem Spediteur, welcher die Verbindung zwischen beiden

vermittelt, nach dem Duzend bezahlt. In welchem Verhältniß diese beiden Partien

zu einander stehen, bringt die Natur der Sache mit sich; die Händler suchen die

Preise der Uhren so weit als möglich herabzudrüken, während die Fabricanten sich

bemühen, die Preise auf dem höchst möglichen Niveau zu erhalten. Leider gibt es

manche Uhrmacher, welche zu geringeren Preisen schlechte Waare liefern, an

schlechten Händlern Käufer finden, und so zur Schmälerung des Credits der

Fabrication beitragen. Doch ein guter und verständiger Uhrmacher hält seine

Preise so hoch und so lange als er kann, indem er wohl weiß, daß solide

Speditoren und Händler nach seinen Fabricaten lieber greifen, als nach

wohlfeiler und schlechter Waare. Die Paker oder Speditoren, welche für die

Händler im Ausland die Uhren aufkaufen, sind in der Regel reiche Wirthe, und

treiben noch nebenher einen Handel mit allen möglichen Waaren, Materialien und

Viktualien, die sie den Uhrmachern anstatt der baaren Bezahlung anbieten und

nicht selten aufdringen, und so noch im Bezahlen ihren Profit machen. Der

Uhrenmacher selbst wird äußerst selten reich.

Die Gesammtzahl der in beiden Amtsbezirken selbstständig beschäftigten Uhrmacher

beläuft sich auf 694; davon sind 429 im Amte Tryberg in 11 Ortschaften und 265

im Amte Neustadt in 26 Ortschaften etablirt, woraus hervorgeht, daß Tryberg über

die Hälfte mehr an Uhren producirt, als Neustadt. Im Bezirk Tryberg kommt auf 27

6/10, im Bezirk Neustadt auf 57 6/10 Einwohner ein Uhrmachermeister. Die Orte,

in welchen die in Rede stehende gewerbliche Branche am stärksten betrieben wird,

sind in der nach der Zahl der beschäftigten Meister genommenen Reihenfolge:

Furtwangen

mit

120 Uhrmachermeistern

Neukirch

–

73 –

Gütenbach

–

77 –

Schönwald

–

64 –

Neustadt

–

56 –

Eisenbach

–

31 –

Nusbach

–

28 –

Schonach

mit

24 Uhrmachermeistern

Tryberg

–

22 –

Rohrbach

–

18 –

etc.

etc. etc.

Mustert man die Producte der Uhrmacher etwas näher, so wird man durch die

Mannichfaltigkeit und Abwechslung in Größe, Form und Mechanik, wonach dann auch

die Preise sich stufenweise gestalten, überrascht. Einen Ueberblik über die

verschiedenen Uhrengattungen erhält man durch folgende Eintheilung. Alle Uhren

sind entweder

A) Gehuhren, d.h. Uhren ohne Schlagwerk, oder

B) Schlaguhren, d.h. Uhren mit Schlagwerk. Diese

sind

a) Stundenuhren,

b) Halbstundenuhren,

c) Vierteluhren,

Schlag- und Gehuhren werden eingetheilt, wie

folgt:

I) Große mit lakirtem Zifferblatt;

a) 12stündige,

b) 24stündige,

c) 8 Taguhren,

d) Figurenuhren,

e) ordinäre Spieluhren.

II) Kleine mit Emaillezifferblatt;

a) 24stündige,

b) 8 Taguhren.

Die kleinen Uhren wurden vor 30 Jahren zuerst von einem Schwarzwälder Namens

Jakob Jakob gemacht; jedoch erst durch Scherzinger kamen sie immer mehr in Aufnahme. Eine

Menge Meister fingen nun auf einmal an, sich ausschließlich mit Verfertigung

kleiner Uhren zu beschäftigen, und in Folge der dadurch entstandenen Concurrenz

sank der Preis derselben innerhalb der lezten Jahre um 1 fl. 12 kr. Als Denkmal

für den ersten Verfertiger wird diese Uhrengattung noch häufig unter dem Namen

„Zweimal Jokele“ bestellt und versendet.

Hinsichtlich des Betriebes der Fabrication ist die irrige Ansicht ziemlich

verbreitet, der Schwarzwälder Uhrenmacher entbehre zum größten Theil jener

technischen Hülfsmittel, welche die Fortschritte anderer mechanischer

Industriezweige bezeichnen und ihre großartigen Resultate hervorrufen; eine

Schwarzwälder Uhr sey das baufällige Surrogat einer guten Uhr und das

unvollkommene Product mühsamer Handarbeit. Nur topographisch von der Welt

abgeschlossen, sezte den Uhrmacher der ausgedehnte Verkehr mit den industriösesten Nationen in den

Stand, alle jene Wohlthaten der im Gebiete des Maschinenwesens hervorgerufenen

Erfindungen und Vervollkommnungen sich zuzueignen und für seine Zweke

anzuwenden. Hat ihn sein praktischer Blik von der vortheilhaften Anwendbarkeit

einer Erfindung überzeugt, so scheut er auch die Kosten nicht, den betreffenden

Apparat in seiner Werkstatt einzuführen. Hiezu kommt noch dasjenige, was sein

eigener in der Ausübung seines mechanischen Gewerbes und durch die Aussicht auf

Verbesserung seiner bürgerlichen Existenz angeregter Erfindungsgeist zu Tage

fördert. Das hauptsächlich gibt einem thätigen Manufacturisten dem Händler

gegenüber, für den er arbeitet, und dessen Bestreben dahin geht, die Preise so

weit als möglich herabzudrüken, einiges Gegengewicht, daß er in der

Vervollkommnung und Erfindung von Maschinen und in der Auffindung technischer

Kunstgriffe ein Mittel besizt, die Arbeit sich zu erleichtern und die Production

zu vermehren, ohne deßhalb die Preise sogleich erniedrigen zu müssen. Die

Aussicht auf eine möglichst unabhängige Existenz ist für ihn ein fortwährender

Sporn, in der Vervollkommnung seines Gewerbes fortzuschreiten. So kommt es, daß

der Schwarzwälder Uhrenmacher nicht nur nicht hülflos und arm, sondern vielmehr

reich an technischen Mitteln aller Art ist. Man trifft in seiner Werkstätte

Instrumente und Maschinen, deren sich der Verfertiger feiner mathematischer

Apparate nicht schämen würde. Wenn nun in neuerer Zeit sogar eigene Werkstätten

zur Verfertigung aller in die Uhrenmanufactur einschlagenden Maschinen und

Werkzeuge, einzig für den Umkreis dieser Industrie bestimmt, in das Leben

getreten sind, wie z.B. die Maschinenfabrik des Joh. Pfaff in Neustadt, so ist dieses als ein weiteres erfreuliches Zeichen

anzusehen, in welchem Grade der technische Betrieb dieses Fabrikzweiges sich

gehoben haben muß.

Ich will es nun versuchen, den Leser in folgender Beschreibung mit den

wichtigsten und neuesten in der Schwarzwälder Uhrmachern angewendeten

Instrumenten, Maschinen und Werkzeugen bekannt zu machen. Die betreffenden

Notizen sind alle von mir selbst an Ort und Stelle aufs genaueste erhoben.

1. Das

Räderschneidzeug.

In keiner Uhrmacherwerkstatt fehlt das Räderschneidzeug oder der Zahnstuhl, wie es dort genannt wird.

Dieser Apparat dient dazu, eine beliebige Anzahl von Zähnen mit großer

Geschwindigkeit in vollkommen gleichen Distanzen auf einem Rade

einzuschneiden.

Fig.

22 zeigt die Abbildung eines gut eingerichteten Schwarzwälder

Räderschneidzeugs in der vorderen Ansicht, Fig. 23 im

Grundrisse. Ich seze die wesentliche Einrichtung und das Princip dieser

Maschine als bekannt voraus; die vorliegende unterscheidet sich von dem

gewöhnlichen Schneidzeug der Uhrmacher und Mechaniker nur durch ihre größere

Einfachheit. Die Theilscheibe a, a, Fig.

22, läuft zwischen einem soliden eisernen Gestelle, welches um die

Spizen b und c

drehbar vor- und zurük bewegt werden kann. Das Brett A, worauf die ganze Vorrichtung ruht, kann

selbst nach Erforderniß höher oder tiefer geschraubt werden. d, e ist eine cylindrische Stange, deren

Achsenverlängerung genau mit der Achse f, g der

Theilscheibe coincidirt, so daß das zwischen die Punkte g und d gespannte

einzuschneidende Rad vollkommen rund laufen muß. Die Stange d, e wird durch Umdrehung der Schraube h, h, welche auf die mit der ersteren in fester

Verbindung stehende Schraubenmutter i wirkt,

senkrecht auf- oder niederbewegt; die Schraube k dient zum Feststellen dieser Vorrichtung. l, l, Fig. 22 und 23,

ist die Stange, woran sich der zur Fixirung der Theilscheibe bestimmte Stift

m befindet; sie läßt sich sowohl vor-

und zurük, als auch auf- und nieder bewegen und in jeder ihrer Lagen

feststellen. Um sie höher richten zu können, ist sie an einer starken Hülse

angebracht, welche sich am Gestelle senkrecht auf- und niederschieben

und durch die Schraube v befestigen läßt. Das

Vor- und Zurükschieben der genannten Stange wird durch die

Stellschraube n bewerkstelligt; die Schraube o dient zum Feststellen. Das auf die Achse der

Theilscheibe gerichtete feilenartig zugehauene stählerne Schneiderad p, p, Fig. 23, ist an

eine Achse befestigt, welche zwischen den Spizen q,

q in einer Drehbank B, B sich in

schnelle Umdrehung versezen läßt. Während sich das Rad p, p nach einerlei Richtung dreht, wird die

Theilscheibe, auf deren Achse das einzuschneidende Rad sizt, von dem

Arbeiter vor- und zurük bewegt und bei jedem Zuge zugleich um einen

verhältnißmäßigen Bogen gedreht, damit das Schneidrad an den entsprechenden

Stellen des zu verzahnenden Rades angreifen könne. Die Tiefe des Schnittes

wird durch die verschiebbare Stange r, r

regulirt, welche, je nachdem man die Schraube s,

s rechts oder links dreht, sich vor- oder rükwärts schiebt.

Dadurch, daß das Gestell bei jedem Druke gegen die Stange r, r stößt, ist der Tiefe des Schnittes eine

Gränze gesezt. Von der Rolle A geht ein endloser

Riemen nach der Schwungscheibe hinab, welche mittelst eines Tretschämels in

Bewegung gesezt wird. Der Durchmesser der Theilscheibe beträgt 1', derjenige

des Schneiderädchens 4''. Ein gutes Räderschneidzeug mit besonderem

Drehstuhl kommt ungefähr auf 100 fl.

2. Die

Zahnwälzmaschine.

Die Beschreibung dieser Maschine, welche zum Zufeilen der Räderzähne dient,

ist bereits im polytechn. Journal Bd.

LXXIII. S. 252 mitgetheilt worden.

3. Der

Spindlenbohrer.

Die Getriebe im Innern einer Schwarzwälder Uhr bestehen aus 2 kleinen

parallelen Holzscheibchen, zwischen welchen runde Triebstöke aus Stahldraht

parallel eingesezt sind. Soll die Uhr gleichförmig und mit geringer Reibung

gehen, so müssen diese Triebstöke parallel zu einander und in vollkommen

gleichen Distanzen eingesezt werden. Aus freier Hand wäre dieser Zwek mit

genügender Genauigkeit nur höchst mühsam zu erreichen. Der Uhrenmacher

bedient sich deßwegen des ihm unentbehrlich gewordenen Spindlenbohrers,

eines feinen Instrumentes, mit welchem die zur Aufnahme der Triebstöke

bestimmten Löcher mit mathematischer Genauigkeit und geringem Zeitverlust an

die bestimmte Stelle gebohrt werden. Fig. 26 zeigt die

Seitenansicht des Spindlenbohrers auf die Hälfte der natürlichen Größe

reducirt. Die Haupttheile desselben sind die 2 Zoll im Durchmesser haltende

verticale Theilscheibe a, a und der horizontale

in eine feine Stahlspize sich endigende Bohrer b,

c. Erstere ist auf ihrer Peripherie mit eben so vielen gleichweit

von einander abstehenden Einschnitten versehen, als die Anzahl der zu

verfertigenden Triebstöke beträgt. In diese Einschnitte greift ein sich

federnder Haken e, e und gewährt dadurch der

Scheibe von Bogen zu Bogen einen festen Haltpunkt. An die Achse der

Theilscheibe wird das Rad d, d befestigt, in

dessen Welle eine Anzahl Triebstöke gearbeitet werden soll. Damit auch die

geringste Verrükung des Bohrers aus der horizontalen Lage unmöglich werde,

läuft die dünne cylindrische Stange, woran er sizt, durch zwei feste Lager

f und g. Die

Theilscheibe mit dem eingespannten Rade ist an einem beweglichen Theil des

Gestelles angebracht, welches sich mit Hülfe der Richtschraube h der Bohrspize nähern und davon entfernen läßt.

Ist nun der Bohrer nach der zu durchbohrenden Scheibe gehörig gerichtet, so

dreht der Arbeiter die Theilscheibe von Einschnitt zu Einschnitt, und läßt,

so oft der Haken e, e in einen Einschnitt fällt,

den Bohrer angreifen. Daß nach einem Umgange der Theilscheibe eine den

Einschnitten entsprechende Anzahl Löcher in ganz gleichen Abständen von

einander gebohrt seyn muß, liegt in der Natur der Sache. Der Bohrer selbst

wird durch einen Bogen, dessen Darmsaite um die Rolle i geschlungen ist, in Bewegung gesezt.

Vorzügliche Spindlenbohrer werden in Eisenbach von Martin

Murat, der „Spindlenbohrer

Martle“ genannt, für den Preis von 33 fl. gemacht. Er besizt

ein besonderes Geschik in der Härtung des Bohrers.

4. Der

Einstellcirkel.

Ehe zum Zusammensezen der Uhr geschritten werden kann, müssen an den Wänden

des Gestelles alle die Punkte markirt werden, wo die Löcher für die Lager

der verschiedenen Räder und Getriebe gebohrt werden sollen. Gesezt, der Ort

für das Zapfenlager eines Rades sey bereits gegeben, so handelt es sich

darum, die Stelle, wo die Achse des mit jenem im Eingriff stehenden

Getriebes hinkommen soll, genau zu bezeichnen. Früher wurde dieses aus

freier Hand, aber nicht ohne Mühe und Unsicherheit bewerkstelligt. Mit Hülfe

des Fig.

27 und 28 abgebildeten

messingenen Einstellcirkels dagegen gibt der

Uhrenmacher jezt mit größter Schärfe den richtigen Ort am Gestelle an, wo

die Zapfenlager der Getriebe hinkommen müssen, damit die Räder gut in

einander greifen und vollkommen rund laufen. Der Cirkel besteht aus zwei

Armen a, b und c, d,

welche um das gemeinschaftliche Scharnier e

zangenartig sich bewegen. An dem einen Arme ist noch eine um c bewegliche Schiene c,

f angebracht, welche sich um einen kleinen Bogen verschieben und

durch eine Schraube feststellen läßt. Will man nun den Abstand wissen,

welchen das Achsenlager des Getriebes von dem Lager des Rades haben soll, so

faßt man nur das fragliche Rad zwischen die Schiene c, f und den Arm a, e, da wo sich die

bogenförmigen Einschnitte g und h befinden; die Entfernung der Punkte d und b gibt bann

den Abstand der beiden Lager genau an. Die Längen g,

e und h, e sind nämlich gerade doppelt

so groß, als die Längen e, d und e, b, deßwegen muß auch die Oeffnung g, h des Cirkels auf der einen Seite genau das

Doppelte der Oeffnung d, b auf der andern Seite

betragen, vorausgesezt, daß die geraden von b

und d nach g und h gezogen gedachten Linien durch die Achse des

Cirkels gehen. Wenn also unter dieser Voraussezung g,

h dem Durchmesser des Rades gleich ist, so muß b, d dem Halbmesser desselben aufs genaueste

entsprechen. Nun ist aber die Entfernung beider Zapfenlager gleich dem

Halbmesser des Rades + dem Halbmesser des Getriebes. Mit Hülfe der Schiene

c, f wird auch dieser mit in Rechnung

gebracht. Indem man nämlich die Schiene um den Durchmesser des Getriebes dem

Arme e, a nähert, müssen sich beim Einlegen des

Rades die Endpunkte d und b um den Halbmesser des Getriebes von einander entfernen, so daß

nun d, b die gesuchte Entfernung der Räderachsen

wirklich angibt. Die Scale bei i, auf welcher

ein an der Schiene c, f angebrachter Zeiger

läuft, zeigt die Größe der Verschiebung für Getriebe verschiedenen Durchmessers. Für den

Fall, daß das runde Loch, in welches das Zapfenlager kommen soll, zu groß

ist, um die Cirkelspize einsezen zu können, wird über die leztere ein

kegelförmig abgedrehtes Hütchen k, Fig.

28, geschoben; auf diese Weise bringt man die Spize des Cirkels

ganz genau in die Mitte des Loches.

5. Verfertigung der

Zapfenlager.

Das Zapfenlager besteht aus einer messingenen cylindrischen Hülse, so lang

als die Wand des Gestelles dik ist, welche an der durch den Einstellcirkel

markirten und nachher ausgebohrten Stelle in das Holz eingelassen wird.

Dieses Lager bildet den Theil einer Messingröhre von 1/2 bis 1 1/2 Linien

Durchmesser, welche auf eine überraschend schnelle Weise mittelst eines

höchst einfachen Verfahrens auf einer gewöhnlichen Drahtziehbank gebildet

wird. Der Arbeiter nimmt einen Messingstreifen, dessen Breite dem Umfang der

zu bildenden Röhre gleichkommt, stekt ihn in das dem verlangten

Röhrendurchmesser entsprechende Ziehloch und pakt ihn auf der andern Seite

mit einer Zange. Während er nun mit einer durch vorgelegtes Räderwerk

verstärkten Kraft den erwähnten Streifen durchzieht, biegt sich dieser in

dem Ziehloche von selbst zu einer ganz genau gerundeten Röhre um, und zwar

so, daß seine Kanten sich aufs innigste berühren.

6. Instrumente zum Bohren und

Erweitern von Löchern, zur Verfertigung der Windflügel und Anker, und

zum Biegen des Drahtes.

Zur Erweiterung gebohrter Löcher bedient sich der Schwarzwälder der Fig.

29, 30, 31 und

32 abgebildeten Instrumente. Fig. 29

A ist ein kegelförmiger Stahl mit schrägen

Cannelirungen, deren Schärfe in der von der Spize des Kegels aus

aufgenommenen Ansicht B sichtbar ist. Fig.

30 zeigt einen Bohrer derselben Art, welcher jedoch der

Cylindergestalt sich mehr nähert. Das Instrument Fig. 31 dient zum

Ebnen der in Folge der Benüzung der so eben genannten Werkzeuge konisch

gestalteten Löcher. An allen diesen Werkzeugen zur Erweiterung der Löcher

haftet die Unannehmlichkeit, daß ihre Cannelirungen Brüchen ausgesezt sind,

bald stumpf werden, und daß zur Entfernung der Bohrspäne ein wiederholtes

Zurükziehen des Bohrers nothwendig ist. Augustin Kienzler kam auf den glüklichen Gedanken, schraubenförmige Cannelirungen, Fig. 32, anstatt

der geraden anzuwenden – eine Verbesserung, welche außer der größeren

Wirksamkeit und Dauerhaftigkeit des Instrumentes noch die vortheilhafte Eigenthümlichkeit besizt, daß es die Späne von selbst nach Vornen

auswirft. Alle diese Werkzeuge wirken dadurch, daß sie mit Hülfe der

Drehbank in schnelle Umdrehung gesezt werden.

Bis in welches Detail der Schwarzwälder mit der rein mechanischen Darstellung

der Uhrentheile gegangen ist, zeigt unter Anderem auch die Verfertigung der

Windflügel für die Schlagwerke. Zu ihrer schnellen Verfertigung bediente

sich der in Tryberg etablirte Benedict Schwer

zuerst der Stanzen. A, Fig. 33, ist eine

stählerne Unterlage mit drei Vertiefungen a, b

und c: B und C sind

die zu derselben gehörigen Stanzen. Der Blechstreifen, woraus der Windflügel

verfertigt werden soll, wird zuerst über die Vertiefung a gelegt; darauf nimmt der Arbeiter die Stanze

B, deren Erhöhungen a und b genau in die Vertiefungen a und b der

Unterlage passen, stekt ihre Erhöhung b in die

entsprechende Vertiefung b und schlägt mit einem

kräftig geführten Schlage das Stük o aus dem

Blechstreifen. Dieses bringt er nun über die Vertiefung c, in welche die scharfkantige Erhöhung c der Stanze C paßt,

sezt leztere so auf, daß ihre Erhöhung b in das

eben erwähnte Loch b der Unterlage tritt, und

bildet durch einen leichten Schlag in dem Windflügel zwei kleine Einschnitte

p, welche zur Aufnahme der Achse dienen.

Nachdem die Achse durch die Einschnitte p

gestekt worden ist, wird der Windflügel zwischen das zangenartige Instrument

Fig.

34 gelegt und einer kräftigen Pressung ausgesezt. Diese lezte

Manipulation hat den Zwek, den Windflügel inniger an seine Achse zu

befestigen.

Fig.

35 endlich ist die Abbildung einer Zange zur Verfertigung der

Wekerspindeln; durch einen einzigen Druk wird dem Draht jene kurbelartige

Ausbiegung gegeben, welche beim Weker von den Zähnen des Steigrades

hin- und hergeworfen wird. Eines ähnlichen Instrumentes bedient sich

Benedict Schwer zur Verfertigung der sogenannten

Haken oder Anker für die Hemmung. Dieser Haken besteht bei der kleineren

Schwarzwälder Uhrengattung aus einem unter zwei Winkeln gebogenen Streifen

von englischem Stahlblech, der in seiner Mitte an eine Achse befestigt ist.

Da Schwer bemerkte, daß es schwierig und

zeitraubend sey, jene Winkel, deren exacte Construction für den

gleichförmigen und leichten Gang einer Uhr unerläßlich ist, aus freier Hand

auszuarbeiten, so kam er auf den Gedanken, auch in diesem Falle ein Werkzeug

anzuwenden, welches durch einen einzigen Druk dem Haken seine bestimmte Form

gibt. Schwer fand unter Anderem auch eine sehr

vortheilhafte Methode den Haken zu härten. Wird nämlich mit dem ganzen Haken

der Proceß der Härtung vorgenommen, was die Uhrenmacher wegen seiner

Kleinheit nicht zu vermeiden wußten, so tritt der Umstand ein, daß er

nachher nicht mehr gebogen und nach dem Steigrad eingerichtet werden kann. Schwer dagegen versteht es, die wirksamen Theile

des Hakens für sich allein zu Härten, indem er denjenigen Theil, welcher

biegsam bleiben soll, mit Thon umgibt, und so den Haken der Löthrohrflamme

aussezt. So können nur die beiden freien Enden glühend werden und, im Wasser

abgelöscht, sich Härten; die Mitte aber bleibt ungehärtet, so daß der Anker

immer noch den erwünschten Grad der Biegsamkeit besizt.

––––––––––

Indessen macht sich auf dem Schauplaze der Uhrenmanufactur nicht nur im Sinne

der im Vorhergehenden angeführten technischen, den inneren Bau der Uhr

betreffenden Erweiterungen und Vervollkommnungen, sondern auch in Beziehung

auf die äußere Form ein erfreuliches Fortschreiten bemerkbar. Die

Kleinuhrenmacher namentlich wetteifern untereinander in Auffindung

gefälligerer Formen für ihre kleinen Hänguhren, als die bisherigen, und

bieten ihren ganzen Fond von Schönheitssinn und Geschmak auf, die Producte

ihres Fleißes von der bisherigen geschmaklosen Ausstattung zu emancipiren.

Das schwarze, glänzend polirte Gehäuse, das emaillirte, mit

Bronzeverzierungen eingefaßte Zifferblatt, das einfache gothische Ornament

u.s.w. verleiht jezt der Uhr ein elegantes, architektonisches Aussehen, und

öffnet ihr den Weg in die Zimmer der höheren Stände. Noch fehlt es einem

großen Theile dieser Industriellen an einem gebildeten Geschmak und am Sinne

für richtige Verhältnisse, insbesondere aber, was sie selbst sehr vermissen,

an den Elementen der Zeichnenkunst. Zeichnungen, welche ich ihnen entwarf,

wurden mit lebhaftem Danke ergriffen und benuzt. Wenn indessen der Uhrmacher

erst durch Organisation von Gewerbeschulen Gelegenheit gefunden hat, bei

zwekmäßigem Zeichnungsunterrichte seinen Geschmak auszubilden und die

Begriffe von Symmetrie und Verhältniß in sich aufzunehmen und sie

anzuwenden, so werden sich unfehlbar dem Absaze seiner Producte neue Canäle

eröffnen. Vorauszusehen ist, daß diese Bemühungen um die äußere Ausstattung

der Waaren, wenn sie keine ausfallende Erhöhung der Preise zur Folge haben,

für den Aufschwung der Industrie von Bedeutung seyn werden. Die Fig.

36, 37, 38 und

39 sind Abbildungen dreier Schwarzwälder Uhren der neueren

eleganten Art. Die Muster Fig. 37 und 39

sind von dem Verfasser angegeben, und die danach gefertigten Uhren werden

bereits in großer Anzahl nach allen Richtungen versandt. Eine solche auf

Federn schlagende Uhr, welche in jedes Zimmer als Zierde gehängt werden

kann, liefert Pfaff in Tryberg mit Gewichten für

6 fl. Zum Ueberfluß werden nun auch von vielen Uhrmachern die hölzernen Achsen der

Uhrenräder mit einer eigens dazu bereiteten Bronze- oder Eisenfarbe

überstrichen, um die Täuschung zu veranlassen, als sey inwendig alles von

Eisen und Messing. Diese Farbe wird in Tryberg in Gestalt eines Pulvers

fabricirt, und das Loth zu 9 kr. verkauft.

Der Werth der Instrumente und des Handwerkszeuges eines Uhrmachers liegt nach

sicheren Angaben zwischen 200 bis 500 fl. Für einen Meister, einen Gesellen

und 1 Lehrjungen können 300 fl. hinreichen. Der Centner Eisendraht kostet 26

fl.; nach Pfaff's Angabe darf man beim

Großuhrenmacher auf jeden Arbeiter jährlich 1 Cntr. rechnen. Weit geringer

ist die Consumtion an Draht für den Kleinuhrenmacher. Pfaff selbst mit seinen 6 Arbeitern braucht jährlich nur ungefähr

1 1/2 Cntr. Draht zu kleinen Uhren.

Was die Zahl der in der Uhrenmacherei beschäftigten Gesellen betrifft, so

können nach Pfaff's Aussage auf den Meister im

Durchschnitt 2 Gesellen und 2 Lehrjungen angenommen werden. In der Regel

werden die Gesellen auf ein Jahr gedungen und bekommen, je nachdem sie in

Beziehung auf Geschiklichkeit oder gutes Betragen prädicirt sind, nebst

freier Wohnung, Kost und Wäsche, 4 bis 8 Louis-d'or Lohn; die

Lehrjungen müssen gewöhnlich 3 Jahre lernen und 40 bis 70 fl. Lehrgeld

bezahlen. Die Arbeiten in der Werkstätte sind unter die Gesellen je nach

ihrem Range oder der Dauer ihrer Dienstzeit als Vorarbeiter und Feinarbeiter

vertheilt. Zu den Vorarbeiten, mit welchen der künftige Uhrmacher als

Lehrjunge seine Laufbahn beginnt, gehört das Reinigen, Zurechtklopfen und

Biegen des Drahtes, das Abdrehen des Holzes zu den Räderwellen, das

Einschneiden und Ausfeilen der Räder. Die schwierigeren Arbeiten, nämlich

die Verfertigung des Hakens, das Einsezen der Räderpfannen, die Verfertigung

der Getriebe, dann das Zusammensezen und Adjustiren der Uhr ist den Gesellen

und dem Meister vorbehalten.

Hinsichtlich der Größe der Production theile ich folgende, von verschiedenen

Seiten erhobene Notizen mit. Nach Jos. Pfaff's

Angabe, mit welcher auch alle übrigen übereinstimmen, kann von gewöhnlichen

großen Uhren ein guter Arbeiter täglich ein Stük verfertigen; kleine Uhren

fertigte Pfaff selbst, als er noch allein

arbeitete, in 6 Tagen 3 Stük. Benedikt Schwer

macht mit 3 Gesellen wöchentlich 18 Stük kleine Uhren, wonach auf den Mann 4

1/2 Stük kommen, und zwar die Hälfte Schlaguhren und die Hälfte Wekuhren.

Nach Hrn. Görlacher's

Mittheilungen machen 6 Mann wöchentlich 20 Stük Achttageuhren à 3 fl. 30 kr. bis 4 fl., oder ein

Arbeiter 3 1/2 Stük. Man darf im allgemeinen Durchschnitt 4 1/2 Stük Uhren

wöchentlich auf den Arbeiter rechnen. Kommen nun, wie oben angegeben wurde, auf jeden

Meister 2 Gesellen, so liefert derselbe jährlich 702 Stük Uhren, mithin alle

694 Uhrenmacher zusammen jährlich 487,188 Uhren. An diesem Quantum ist

Tryberg mit 301,158 Stük, und Neustadt mit 186,030 Stük betheiligt; das Amt

Tryberg mit 11,858 Einwohnern producirt also 115,128 Uhren mehr, als das Amt

Neustadt mit 15,281 Einwohnern.

Wie ein Uhrenmacher im Allgemeinen sich steht, mag aus folgender, freilich

nur ein näherungsweises Resultat liefernden Berechnung abgenommen werden.

Ich nehme als Beispiel einen Uhrenmacher, welcher mit 2 Gesellen ordinäre 24

Stundenuhren mit Stundenschlagwerk, das Stük sammt Zifferblatt zu 2 fl. 24

kr. verfertigt. Auf den Arbeiter können wöchentlich 5 solcher Uhren

gerechnet werden, wonach der Meister mit 2 Gesellen jährlich 780 Stük im

Werthe von 1872 fl. fabricirt. Um seinen reinen Gewinn zu finden, müssen von

dieser Brutto-Einnahme abgezogen werden, die Kosten: 1) der Gestelle,

2) der Schilde, 3) der Räder, 4) des Drahtes, 5) der Schnüre und

Perpendikel, 6) die Arbeitslöhne, 7) die Zinsen des Capitals, 8)

Gewerbsteuer, Abnüzung der Instrumente u.s.w. Ein zu dieser Uhrengattung

gehöriges Gestelle erhält der Uhrenmacher vom Gestellmacher für 12 kr.; die

Ausgaben für Räder, Gloken, Perpendikellinsen und Schnüre dürften sich auf

18 kr. per Stük belaufen. Der Centner Draht

kostet 26 fl.; nach Pfaff's Mittheilung

verarbeitet der Arbeiter beim Großuhrenmacher jährlich 1 Cntr. Der gemalte

Schild kostet 18 kr. Unter den vorliegenden Verhältnissen ließe sich der

reine Ertrag eines Uhrenmachers obiger Classe folgendermaßen darstellen.

Brutto-Einnahme

1872 fl. –

kr.

–––––––––––

780 Gestelle à 12

156 –

– –

Raͤder, Gloken,

Schnuͤre etc. kr.

234 –

– –

3 Cntr. Draht à 26 fl.

78

– – –

780 Schilde à 18 kr.

234 –

– –

Arbeitslohn fuͤr 2 Gesellen

à 66 fl.

132 –

– –

Kost, Logis u.s.w. fuͤr die

Gesellen und Lehrjungen

365 –

– –

Zinsen des stehenden Capitals, 400

fl. zu 5 Proc.