| Titel: | Beschreibung des in Persien gebräuchlichen Verfahrens, um Stabeisen durch eine einzige Operation aus den Erzen zu gewinnen; von James Robertson. |

| Fundstelle: | Band 78, Jahrgang 1840, Nr. XLVIII., S. 230 |

| Download: | XML |

XLVIII.

Beschreibung des in Persien

gebraͤuchlichen Verfahrens, um Stabeisen durch eine einzige Operation aus den

Erzen zu gewinnen; von James

Robertson.

Aus dem Civil Engineers and Architect's Journal. Sept.

1840, S. 296.

Mit Abbildungen auf Tab.

III.

Robertson, uͤber das Verfahren in Persien Stabeisen direct

aus den Erzen zu bereiten.

Das Verfahren Stabeisen durch eine einzige Operation direct aus dem Erze zu gewinnen

ist heutzutage zwar nicht unbekannt, aber in Großbritannien und ganz Europa außer

Gebrauch gekommen. Im 17ten Jahrhundert scheint man bei uns das Stabeisen

vorzugsweise direct aus den Erzen gemacht zu haben; man findet in den Philosophical Transactions vom Jahre 1693 (Bd. XVII. S.

695) folgende kurze Beschreibung des damals an der Milthorpeschmiede in Lancashire

gebräuchlich gewesenen Verfahrens: „Der Schmelzofen ist eine gewöhnliche

Schmiede mit einem aus Eisenklumpen zusammengesezten Herd (Schmelzraum,

Gestell), worin ein Holzkohlenfeuer angemacht und das in Stüke von der Größe

eines Taubeneies zerschlagene Erz eingelegt wird; es wird durch das Gebläse

geschmolzen und hinterläßt das Eisen in einem Klumpen, welcher niemals

vollkommen in Fluß kommt; die Eisenklumpen nimmt man heraus, bringt sie unter

große Hämmer, welche durch Wasserkraft in Bewegung gesezt werden, und gelangt

nach mehrmaligem Erhizen derselben in dem nämlichen Ofen dahin, sie in Stangen

zu verwandeln. Bei jeder Schmelzoperation bekommt man beiläufig einen Centner

Metall aus 3 Cntrn. Erz; man wendet weder Kalkstein, noch irgend ein anderes Flußmittel

an.“

Farey bezweifelt in seinem Werk über die Dampfmaschine,

ob nach dem beschriebenen Verfahren Stabeisen wirklich direct aus dem Eisenerze und

nicht vielmehr aus Roheisen gewonnen wurde. Da jedoch noch gegenwärtig ein ganz

ähnliches Verfahren in Persien befolgt wird, so ist es nicht im Geringsten

unwahrscheinlich, daß aus dem reichhaltigen Hämatit oder faserigen Rotheisensteine

von Lancashire auf diese Weise Stabeisen bereitet wurde.

Der Verfasser dieser Abhandlung hielt sich über zwei Jahre in der Nähe der persischen

Eisenwerke auf (er war mit der Direction der vom Shah errichteten Hohöfen

beauftragt) und zweifelt nicht, daß eine kurze Beschreibung des in diesem Lande bei

der Stabeisen-Fabrication gebräuchlichen Verfahrens interessant und

beachtenswerth befunden wird.

Die persischen Eisengruben im District von Caradogh werden seit den ältesten Zeiten

benuzt, und liefern vortreffliche Eisenerze; die von Jewant nämlich Rotheisenstein, die von Koordkandy und Marzooly aber Magneteisenstein. Schmilzt man diese Erze einzeln für

sich, so liefern sie rothbrüchiges Eisen; die Schmiede wissen aber durch eine

Vermengung der Erze (wobei sie gewöhnlich 2 Th. Jewant-Erz auf 1 Th.

Koordkandy-Erz und 2 Th. Koordkandy-Erz auf 1 Th. Marzooly-Erz

nehmen) ein vortreffliches Stabeisen darzustellen, welches dem russischen vorgezogen

und hauptsächlich zu Hufeisen und Nägeln verarbeitet wird. Das Material zum

Ausschmelzen des Erzes, nämlich Eichenholz, liefert der District von Caradogh in

Ueberfluß.

Zur Gewinnung von Holzkohlen behufs der Stabeisenbereitung

verfahren die Schmiede folgendermaßen: die Holzscheite werden bloß horizontal auf

den Boden gelegt und zu einer beträchtlichen Höhe aufgehäuft; nachdem sie von Unten

angezündet worden sind, läßt man sie frei fortbrennen, bis Rauch und Flamme beinahe

aufgehört haben; das Feuer wird sodann mit Wasser gelöscht, worauf eine sehr leichte Kohle zurükbleibt, die das Eisenerz viel

schneller reducirt, als die schwerere Kohle, welche man beim Verkohlen des Holzes in

geschlossenen Räumen erhält.

Da das Stabeisen in sehr kleinem Maaßstabe fabricirt wird, so entspricht eine

einfache Schmiede dem Zwek. Ein hohler Herd, welcher in dem Lehmboden der Hütte

ausgegraben wird, unten beiläufig 14 Zoll im Quadrat hat und 9 Zoll tief ist, nimmt

das Eisenerz und Brennmaterial auf und ein anderer unmittelbar daran befindlicher

Herd dient zum Aufnehmen der Schlake; lezterer besteht aus einer weiteren

Aushöhlung, ist beiläufig 3 Zoll tiefer als der vorhergehende, und liegt zwischen diesem und

der Mauer am anderen Ende, worin der Schornstein aufgeführt ist. An jeder der beiden

Seiten wird eine 2 bis 3 Fuß hohe Mauer aufgeführt und das Ganze mit großen Steinen,

welche dem Feuer widerstehen können, überdekt. Der erste oder Eisenherd, in welchen

man das Gebläse leitet, wird oben und an den Seiten ganz offen gelassen; zunächst

den Blasebälgen wird aber eine niedere Mauer aufgebaut, damit sie durch die Hize

nicht beschädigt werden können. Das Ganze wird nachher mit Thon und zerhaktem Stroh

überdekt, um den Zug des Schornsteins ungeschwächt zu erhalten. Der Schornstein wird

durch die Mauer der Hütte aufgeführt und reicht selten über ihr Dach hinauf.

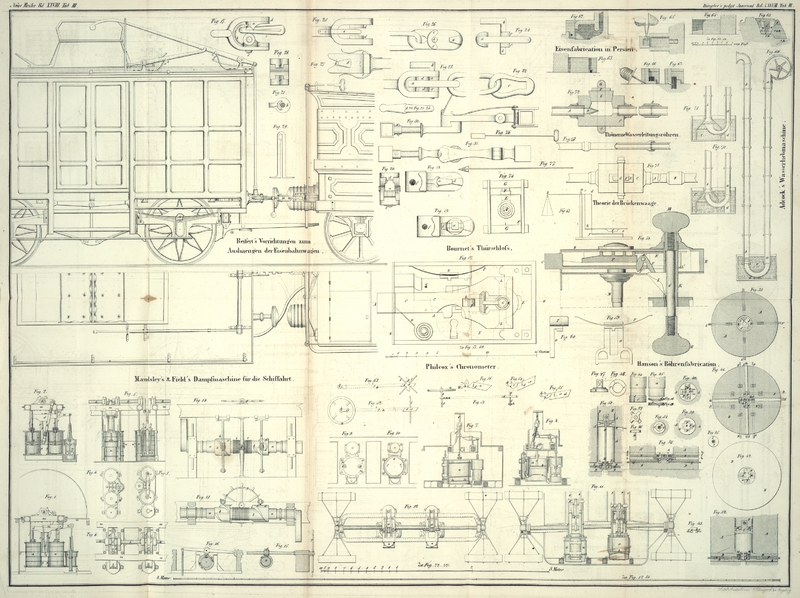

Die Construction und Dimensionen dieser Herde ersieht man am besten aus den

Abbildungen. Fig.

62 ist ein senkrechter Durchschnitt; Fig. 63 und 64 sind

Seitenansichten; Fig. 65 ist ein Grundriß und Fig. 66 eine Endansicht.

Fig. 67

zeigt den Erzherd im Durchschnitt.

Nachdem man die Kohle so ausgewählt hat, daß sie nur aus kleinen und leichten Stüken

besteht, reinigt man sie durch ein Sieb mit engen Maschen von Staub und Sand, indem

man dabei alle schweren Stüke von Kohle oder Steinen, welche zufällig damit vermengt

sind, beseitigt. Nachdem hierauf das rohe Erz ausgewählt, gemengt und in Stüke von

der Größe einer Haselnuß zerschlagen worden ist, befeuchtet man es durch und durch

mit Wasser. Nun wird zwischen dem Eisen- und Schlakenherd aus Kohle und

Kohlenstaub, die man gut niederstampft, ein Damm aufgeführt und derselbe oben mit

Eisenschlake von einer früheren Schmelzung überdekt. Man ersieht diese Anordnung aus

Fig. 68,

wo I. H den Eisenherd, S. H

den Schlakenherd, C und D

Kohle und Staub, S Schlake, C Kohle, O Erz und F den Hüttenboden bezeichnet.

Man stekt nun die Formröhre (Gebläsröhre), welche aus weißem Thon verfertigt ist und

lange eine heftige Hize ohne zu schmelzen ertragen kann, durch das kleine in der

Seitenmauer des Eisenherdes angebrachte Loch; die Spize (der Rüssel) der Röhre

reicht bis in die Mitte des Eisenherdes hinein und steht 6 Zoll von dessen Boden ab,

wie man es in Fig.

67 sieht. Es wird nun eine drei Zoll dike Kohlenschichte über den Boden

des Eisenherdes ausgebreitet und auf diese werden zwei andere Schichten querüber

gelegt, eine gerade unter die Formröhre, beiläufig 6 Zoll breit und 3 Zoll dik, die

andere an der Vorderseite des Herdes von derselben Dike. Die zwei Gräben, welche

dadurch entstehen, füllt man mit befeuchtetem Erz, das gut eingedrükt wird, aus.

Eine zweite Lage Kohle und zwar in glühendem Zustande, wird hierauf über die

vorhergehende unter die Formröhre gelegt und es werden nach und nach andere Schichten von

Kohle und Erz, denen auf dem Boden entsprechend, eingefüllt. Wenn der Herd auf diese

Art beinahe aufgefüllt worden ist, breitet man eine Kohlendeke über die Oberfläche

des Ganzen aus und zwar in gleicher Höhe mit dem oberen Ende des Dammes. Nun sezt

man die Blasebälge in Thätigkeit und ein neben dem Herd stehender Arbeiter stoßt die

Kohle in der Mitte mit einer Eisenstange beständig nieder, indem er von Zeit zu Zeit

kleine Quantitäten in die Mitte des Feuers einführt, in dem Maaße als sie sich sezt.

Anfangs ist ein Arbeiter zum Treiben der Blasebälge hinreichend, gegen das Ende des

Schmelzprocesses sind aber zwei erforderlich, wovon der eine hinter dem anderen

steht. Fig.

65 und 66 zeigen die in ganz Persien allgemein gebräuchlichen Blasebälge. Nach 1

bis 1 1/2stündigem Blasen, wo ein Theil der Formröhre durch die starke Hize erweicht

worden ist, unterbricht man den Wind für einen Augenblik, um die Formröhre weiter

gegen die Mitte des Herdes vorzuschieben. Hierauf sezt man die Blasebälge wieder in

Bewegung und nach 3 bis 3 1/2 Stunden vom Beginn der Operation gerechnet, ist das

Erz zusammengesintert, aber nicht geschmolzen. Das Einblasen von Wind wird dann

nochmals unterbrochen, bis diejenige Hälfte der Eisenmasse, welche sich zunächst dem

Schlakenherd befindet, mit einer Eisenstange gewendet und auf das obere Ende des

Dammes gedrängt worden ist, während die andere Hälfte nach der Mitte des Feuers

gewendet wird. Das Gebläse wird dann sogleich wieder in Thätigkeit gesezt und das in

der Mitte des Feuers befindliche Metall fällt schnell auf den Boden. Hierauf treibt

man auch die andere Hälfte des Eisens in die Mitte hinab und behandelt sie auf

ähnliche Weise, indem man während dieser Operation sehr wenig Kohle oben auf das

Feuer legt. Wenn alles Metall auf den Boden des Herdes niedergesunken ist, wird die

ganze halbflüssige Masse beiläufig noch eine Viertelstunde lang mit einer

Eisenstange umgerührt, der Wind dann eingestellt, die Formröhre herausgezogen und

die brennende Kohle nebst dem Damm mittelst einer Schaufel in den unteren Herd

geschafft; die Schlake läuft sogleich ab und das glühende Eisen bleibt auf dem Boden

des oberen Herdes liegen. Das Metall wird nun mit dem Rüken der Schaufel etwas

zusammengeschlagen, sodann mit einer eisernen Stechstange von den Seiten und vom

Boden des Herdes losgemacht und mit einer großen Zange auf den Boden der Hütte

geschafft. Auf lezterem schlägt man es mit großen Hämmern, um die Schlaken und

andere Unreinigkeiten aus seinen Poren auszutreiben, und nachdem es so zu einer

rohen Masse geformt worden ist, hebt man es auf den Amboß, wo es in eine regelmäßige

Form gehämmert wird. Sodann wird es mit großen Hämmern in zwei Stüke zerschnitten und kann nun

zu Stangen gewalzt werden.

Ein Herd liefert bei jeder Schmelzung gewöhnlich beiläufig 30 Pfd. Stabeisen, zu

dessen Gewinnung nur ungefähr das doppelte Gewicht Erz und das dreifache von Kohle

erforderlich ist. Ein Schmied macht mit seinen Gehülfen täglich drei bis vier

Schmelzen, so daß er einen Centner Stabeisen producirt.

In England verwenden wir 4 Tonnen Erz und 8 Tonnen Kohlen, um eine Tonne Stabeisen zu

gewinnen; während man nach dem beschriebenen Verfahren in Persien mit weniger als

der Hälfte von Material dieselbe Menge Eisen von bei weitem besserer Qualität

erhält. Dieß ist großentheils dem Umstand zuzuschreiben, daß man in Persien viel

reichere Erze und Holzkohle anwendet, zum Theil aber auch der Einfachheit des

Verfahrens, wobei viel weniger Material verwüstet wird; denn das Rösten,

Ausschmelzen, Frischen, Puddeln und Ausreken wird so zu sagen durch ein einziges

Feuer in wenigen Stunden bewerkstelligt.

Die reichen Eisenerze von Cumberland und Lancashire, so wie viele andere in

Großbritannien, würden bei ähnlicher Behandlung ohne Zweifel ähnliche Resultate

liefern und man könnte dabei viel Material, Zeit, Arbeit und Betriebscapital

ersparen.

Ein ähnliches Verfahren wird auch mit bestem Erfolg in der Umgegend von Malatia an

der syrischen Gränze befolgt. Die Eisenerze in diesem Districte gehören unter die

reichsten und wurden von mir in Auftrag der türkischen Regierung untersucht, weil

man Eisenwerke auf dem Fuß der englischen dort zu errichten beabsichtigte. Das

daselbst übliche Verfahren ist sogar noch einfacher als das persische, denn die

Oefen haben die Einrichtung kleiner Flammöfen, und als Brennmaterial wird bloß

trokenes Holz verwendet.

Tafeln