| Titel: | Verbesserte Nietmaschine zum Bau von Dampfkesseln und zu sonstigen Zweken, worauf sich Robert Smith, in Manchester, am 16. Febr. 1837 ein Patent ertheilen ließ. |

| Fundstelle: | Band 78, Jahrgang 1840, Nr. LXVI., S. 344 |

| Download: | XML |

LXVI.

Verbesserte Nietmaschine zum Bau von Dampfkesseln

und zu sonstigen Zweken, worauf sich Robert Smith, in Manchester, am 16.

Febr. 1837 ein Patent ertheilen ließ.

Aus dem London Journal of arts. Jul. 1840, S.

278.

Mit Abbildungen auf Tab.

V.

Smith's Nietmaschine zum Bau von Dampfkesseln etc.

Meine Verbesserungen in der Methode, Metallplatten zum Behuf des Baues von Kesseln

und zu sonstigen Zweken mit einander zu verbinden, besteht in der Anwendung eines

gewissen Mechanismus, welcher die Platten durch Compression mit einander verbindet,

d.h. welcher die Enden der Nietnägel mit Hülfe von Stempeln zusammenpreßt, anstatt

daß diese auf die gewöhnliche Weise unter Anwendung eines Hammers aus freier Hand

vernietet werden.

Der Apparat, welchen ich zur Realisirung dieses Zwekes aufgestellt habe, ist offenbar

hinsichtlich seiner Form und Größe mancher Aenderung fähig, deßgleichen einiger

Modificationen in der Anordnung und dem Bau seiner Theile.

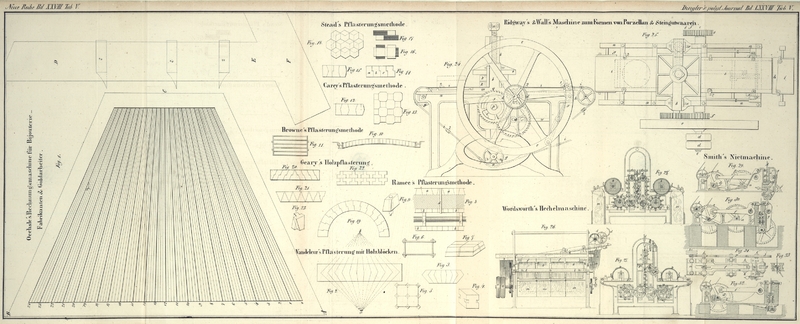

Ich habe in Fig.

29–32 mehrere Ansichten einer Maschine dargestellt, mit welcher man im

Stande ist, die Operation des Zusammennietens der Platten ganz vollständig

auszuführen. Form und Anordnung ist, wie ich gefunden habe, auf eine geeignete und

wirksame Weise ins Werk gesezt.

Fig. 29

stellt die Seitenansicht einer Maschine dar, um Eisenplatten oder andere

Metallplatten dadurch mit einander zu verbinden, daß man die Enden kurzer

cylindrischer Pflöke, welche die Nietnägel bilden, zusammenpreßt. Fig. 30 ist ein

verticaler, durch die Mitte der Maschine genommener Längendurchschnitt, und Fig. 31 ein

Grundriß. Die correspondirenden Theile der Maschine sind in allen diesen Figuren mit

entsprechenden Buchstaben bezeichnet.

Das gußeiserne Maschinengestell ist bei a, a, a zu sehen;

es ist unten an ein steinernes Fundament befestigt oder sonst auf eine feste Weise

mit dem Boden verbunden. Ein rechtwinkliger Hebel der ersten Art f dreht sich um einen Zapfen oder eine Achse h, h deren Lager in der Seitenwand des Gestelles sich befinden; der

kürzere Arm dieses Hebels wirkt auf einen der Stempel k.

Auf der Umdrehungsachse c, welche in demselben

Seitengestell ihre Lager hat, sizt ein gerader Hebel g,

gleichfalls der ersten Art, dessen kürzerer Arm auf den anderen Stempel k wirkt. Eine rotirende Welle b, die sich in Zapfenlagern im Gestelle dreht, trägt den Däumling d, welcher auf den längern Arm des Hebels f wirkt und dadurch den Stempel vorwärts treibt; eine

andere rotirende, auf ähnliche Weise vorgerichtete Welle trägt den Däumling e, welcher auf den längern Arm des Hebels g wirkt, um den andern Stempel in Thätigkeit zu

sezen.

Die Triebkraft wird durch einen Riemen und eine Rolle l,

oder auf sonstige Weise der Achse n mitgetheilt. Leztere

trägt ein Getriebe m, welches in ein an der Daumenwelle

b befestigtes Stirnrad greift. Ein Zwischenrad p trägt die Triebkraft auf ein entsprechendes Rad j, welches an der anderen Daumenwelle c sizt, über.

Die Stempel k, k gleiten in Hülsen, welche, wie der

Durchschnitt Fig.

30 zeigt, in den vorderen Theil des Gestelles gearbeitet sind, und stehen

durch Gelenke i, i beziehungsweise mit den Hebeln t und g in Verbindung.

Zwei Metallplatten A, A werde n, nachdem vorläufig die den Nietstellen entsprechenden Löcher aus

denselben geschlagen oder durch dieselben gebohrt worden sind, zwischen die Stempel

gebracht und in geeigneter Lage festgehalten (Fig. 29, 30 und 31). Darauf wird ein

kleiner Pflok oder Nietnagel durch die übereinander liegenden Löcher der beiden

Platten gestekt, und die Stellung der Platten so adjustirt, daß die Enden des

Nietnagels gerade den beiden Stempeln k, k

gegenüberstehen. Wenn nun die Hebel l und g in Bewegung kommen, so erleiden die Enden des

Nietnagels die verlangte Compression.

Die den Wellen b und c, so

wie den Däumlingen d und e

mitgetheilte rotirende Bewegung veranlaßt die Hebel f

und g, jene Stempel gleichzeitig einander näher zu

bringen. Die Folge davon ist, daß der Nietnagel zusammengedrükt und über die Platte

ausgebreitet wird, wobei er in Uebereinstimmung mit der in den Stempel gearbeiteten

Vertiefung eine sphärische, konische oder überhaupt erhabene Gestalt annimmt. Auf

diese Weise erreicht man ein festes Zusammennieten der Platten, und zwar bringt

jedesmal eine Umdrehung der Wellen und Däumlinge die vollständige Vernietung eines

Nagels durch Compression zu Stande.

Nachdem nun eine Nietstelle gebildet worden ist, müssen die Platten nach der Seite zu

fortgerükt werden, um das nächste Paar Löcher mit dem darin stekenden Nietnagel in gleiche Lage,

wie das vorhergehende Paar, zwischen die Stempel zu bringen. Mit Hülfe eines Paares

Leitrollen q, r erreicht man diese Absicht. Diese Rollen

sizen auf senkrechten, zu einander parallelen Achsen x,

x fest, welche in cylindrische Vertiefungen im Gestell eingelassen sind,

und sich lose darin drehen (Fig. 30). Die rings auf

der Peripherie der Rolle q angebrachten Stifte passen in

entsprechende, auf der Peripherie der Rolle r

befindliche Vertiefungen. Mit Hülfe von Schraubenmuttern oder Halsringen y, y lassen sich die Achsen x,

x so richten, daß die Rollen q und r in Eingriff gebracht und der Breite der zu

bearbeitenden Platten gemäß gehoben oder gesenkt werden können. An der Achse der

Stiftrolle q befindet sich ein schräg verzahntes Rad w, auf welches eine Stoßklaue (click) wirkt, die durch ein Universalgelenk mit einem belasteten Hebel u, u verbunden ist. Diese Theile sind in dem Aufrisse

Fig. 29,

deßgleichen in dem Grundriffe Fig. 33 dargestellt.

Am Ende der Welle c ist ein Excentricum befestigt,

welches auf das Hebelende w wirkt. So oft nun der

kleinere Halbmesser des Excentricums einen Umlauf gemacht hat, fällt der Hebel

vermöge seiner Schwere in perpendiculäre Stellung, und nöthigt die Stoßklaue, das

schräg verzahnte Rad um einen Zahn zu drehen; dadurch erleidet folglich auch die

Stiftrolle eine Drehung, welche die Platten um ein Loch weiter schiebt. Die Folge

davon ist, daß der nächste Nietnagel zwischen die Preßstempel gelangt.

In Fig. 32

habe ich eine Modification des Mechanismus zum Behuf der Vernietung von

Metallplatten dargestellt. Ich mache nämlich einen der Stempel k fest, und bin somit im Stande, alle nöthigen

Bewegungen der Maschine ohne Hülfe des Rades p und des

an der Achse c sizenden, mit p im Eingriff stehenden Rades, folglich auch ohne den Däumling e, den Hebel g u.s.w.

auszuführen, indem ich dem Däumling e die Bewegung mit

Hülfe konischer Räder und der diagonalen Welle z

mittheile. Vorliegende Construction der Maschine ist von beiden die einfachere, und

wird daher ohne Zweifel mit gleichem Erfolg arbeiten.

Praktische Versuche haben gelehrt, daß Kessel und andere Behältnisse, deren Platten

auf die beschriebene Weise zusammengenietet wurden, weit fester vereinigt und

folglich widerstandsfähiger waren, als solche, deren Vernietung auf die gewöhnliche

Weise aus freier Hand bewerkstelligt wurde; ferner, daß die auf obige Weise

hervorgebrachten Nietstellen ein weit vollendeteres Aussehen und eine größere

Regelmäßigkeit der Form hatten, als solche durch die gewöhnlichen Hammerschläge erreicht werden

kann, während zugleich die Zeitersparniß auf das Zehnfache sich herausstellte.

Nachdem ich hiemit das Verfahren, meiner Erfindung einen praktischen Erfolg zu geben,

deßgleichen zwei Modificationen des Baues meiner zu obigem Zweke anwendbaren

Maschine beschrieben habe, bleibt mir nur noch hinzuzufügen, daß ich nicht

beabsichtige, mich an irgend eine bestimmte Form und Construction der Maschine zu

halten, da sie begreiflicher Weise mittelst verschiedenartiger Anordnung ihrer

Bestandtheile mancher mechanischen Abänderungen fähig ist. Eben so wenig halte ich

mich an bestimmte Dimensionen der Maschine. Dagegen erkläre ich als meine Erfindung

das Verfahren, Metallplatten zum Behuf des Baues von Kesseln und für sonstige Zweke

miteinander zu verbinden, indem ich das Zusammennieten durch Compression

bewirke.

(Eine gute Abbildung von Fairbairn's Nietmaschine findet

man im polytechnischen Journal Bd. LXXVI. S.

29.

D. Red.)

Tafeln