| Titel: | Beschreibung der Fabrication des Flint- und Kronglases; von G. Bontemps, Director der Glasfabrik zu Choisy-le-Roi bei Paris. |

| Fundstelle: | Band 79, Jahrgang 1841, Nr. X., S. 44 |

| Download: | XML |

X.

Beschreibung der Fabrication des Flint-

und Kronglases; von G.

Bontemps, Director der Glasfabrik zu Choisy-le-Roi bei

Paris.

Aus dem Bulletin de la Société

d'Encouragement. Octbr. 1840, S. 400.

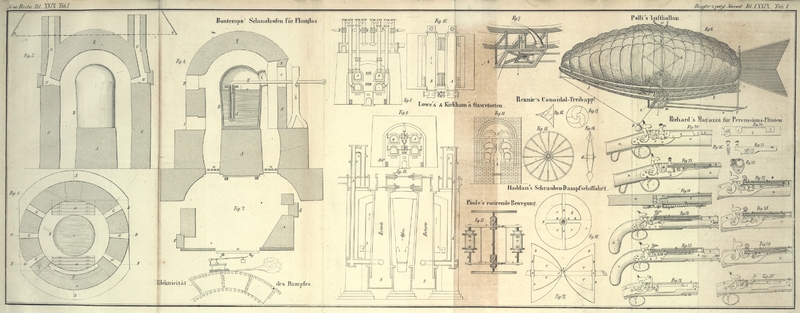

Mit Abbildungen auf Tab.

I.

Bontemp's Beschreibung der Fabrication des Flint- und

Kronglases.

Am 27. Jan. 1840 habe ich der Akademie der Wissenschaften (in Paris) eine Abhandlung

über die Geschichte der Flintglasfabrication mitgetheiltPolytechn. Journal Bd. LXXVI. S.

47.; J. L. Guinand aus Brennets in der Schweiz, war

der erste, welcher ein besonderes Verfahren hiezu entdekte. Nach seinem Tode kaufte

ich von seinem Sohne das Geheimniß dieser Fabrication, und im Jahre 1828 gelang es

mir ein brauchbares Flintglas zu fabriciren, wovon ich auch der Akademie der

Wissenschaften im October desselben Jahrs große Muster vorlegte. Der wichtigste

Theil des Problems war nun zwar gelöst; ich wollte aber auch mit der

Kronglas-Fabrication ins Reine kommen, um das gegossene Glas für optische

Instrumente zu ersetzen; dabei stieß ich auf sehr große Schwierigkeiten, die ich

endlich überwand, so daß ich nun ein Kronglas fabricire, welches eben so gut wie das

Flintglas, nämlich frei von Streifen, Blasen und Fäden ist, auch keine Feuchtigkeit

anzieht.

Die Erfindung Guinand's d. Vat. besteht im Umrühren der schmelzenden Glasmasse mittelst eines Werkzeugs

aus demselben Material wie der Glashafen.In dieser Idee allein scheint auch das Verdienst Guinand's d. Vaters um die Flintglasbereitung im Wesentlichen zu

bestehen. Unseres Wissens war er dieser Fabrication, als er nach

Benedictbaiern kam, noch keineswegs Meister, und erst nach vielen

kostspieligen Versuchen, welche alle auf Utzschneider's Rechnung gingen, gelang es ihm kleine brauchbare

Partien davon darzustellen; größere fehlerfreie Massen bereitete zuerst Fraunhofer.Hr. Prof. Steinheil in München hat bei seinen

Versuchen, ein homogenes Flintglas zu produciren, die lezte Mengung im

möglichst flüssigen Zustande der Masse nicht durch einen Rührapparat,

sondern mittelst hindurchgetriebener Luft bewirkt; seine Absicht dabei war,

daß die großen Blasen beim Aufsteigen die kleinen Bläschen mitreißen sollen

und überdieß der Sauerstoff der Luft durch seine oxydirende Wirkung die

Masse möglichst entfärbe. Das Durchblasen von Luft durch die Glasmasse, um

die kleinen Luftblasen auszutreiben, geschieht auch bisweilen von den

Glasmachern unbewußt auf einem andern Wege; sie spießen nämlich einen

Erdapfel auf einen eisernen Stab und stoßen ihn rasch bis auf den Boden des

Glashafens; die dadurch entstehenden Luft- und Dampfblasen nehmen die

kleinen Bläschen aus der Glasmasse mit sich fort.A. d. R. Er verfertigt aus feuerfester Erde einen hohlen Cylinder, welcher so hoch

wie der Glashafen, an seinem unteren Ende verschlossen, oben aber offen und mit einem platten, einige

Centimeter breiten Rand versehen war. Dieser Cylinder wurde rothglühend gemacht,

sodann in das geschmolzene Glas eingeführt und hierauf das rechtwinklich umgebogene,

einige Centimeter lange Ende einer Eisenstange in den Cylinder gestekt; das Glas

wurde umgerührt, indem man die lange Eisenstange horizontal hin und her drehte.

Ich habe zur Fabrication des Flint- und Kronglases einen runden Ofen gewählt,

in dessen Mitte ich den Hafen stelle, welcher folglich allenthalben derselben

Temperatur ausgesezt ist; ich lasse ferner den Hasen zugedekt, damit das Glas nicht

durch Stükchen des Brennmaterials oder Tropfen des Ofengewölbes verunreinigt werden

kann. Die Form und Verhältnisse des Ofens und Hafens sind nicht ohne Einfluß auf das

Gelingen der Operation.

Ich will nun das Schmelzen des Flint- und Kronglases umständlich beschreiben.

In Fig. 1,

2, 3 und 4 ist der Ofen,

der Hafen, der Thoncylinder, dessen Haken und sein Träger abgebildet. Das Flintglas

von gewöhnlicher Dichtigkeit wird wie das Krystallglas, welches man zu Tafelservice

etc. verarbeitet, meistens aus 300 Theilen Sand, 200 Theilen Mennige und 100 Theilen

(reiner) Potasche geschmolzen. Die Dichtigkeit dieses Flintglases ist 3,1 bis

3,2.

Mein Glassatz besteht aus: 100 Kilogrammen Sand, 100 Kilogrammen Mennige und 30

Kilogrammen (reiner calcinirter) Soda; diese Quantität ist nöthig, um den Hafen zu

füllen. Damit erhalte ich ein sehr weißes Flintglas von 3,5–3,6 Dichtigkeit,

welches zu den Zweken der Optiker vollkommen geeignet ist. Es versteht sich von

selbst, daß die erforderlichen Materialien in reinem Zustande angewandt und

sorgfältig gemengt werden müssen. Kalk oder Arsenik anzuwenden, ist unnöthig; sie

können nur der Weiße des Glases schaden.

Schmelzen des Flintglases. Man erhizt den Glashafen in

einem hiezu besonders bestimmten Ofen, und wenn er weißglühend ist, schafft man ihn

auf gewöhnliche Art in den ebenfalls geschürten Schmelzofen; diese Operation

erkaltet den Ofen und den Hafen; man muß also den Ofen nachschüren, um ihn auf den

möglichst hohen Temperaturgrad zu bringen, ehe man den Hafen besezt; dazu gelangt

man in beiläufig drei Stunden; alsdann hebt man vom Hafen die zwei Dekel auf (womit

er verschlossen war, um keinen Rauch hineindringen zu lassen) und besezt ihn mit

beiläufig 10 Kilogrammen Glassaz; eine Stunde darauf beschikt man ihn wieder mit

ungefähr 20 Kilogrammen Glassaz und zwei Stunden später mit 40 Kilogrammen, indem

man jedesmal den Hafen sorgfältig wieder zudekt und mit dem Besezen den Zeitpunkt abwartet, wo die auf

den Rost gebrachte Steinkohle keinen Rauch mehr gibt. Nach 8 bis 10 Stunden ist der

ganze Glassaz eingetragen; man läßt den Hafen beiläufig 4 Stunden uneröffnet; dann

aber nimmt man die Dekel weg, um den Thoncylinder einzuführen, welcher in demselben

Ofen besonders erhizt und bis zum Einführen in den Hafen weißglühend erhalten wurde;

er muß ganz rein und frei von Aschentheilchen in die Glasmasse eingesenkt werden. In

diesem Zeitpunkt ist das Flintglas geschmolzen, aber die Masse noch wallend; dessen

ungeachtet sezt man eine Hakenstange in den Cylinder und rührt zum erstenmal um,

wodurch der Cylinder verglast und schon eine innigere Mischung erzielt wird; nach

beiläufig drei Minuten ist die Stange weißglühend; man nimmt sie weg, indem man den

Rand des Cylinders auf den Rand des Glashafens sezt; da der Cylinder specifisch

leichter als das Glas ist, schwimmt er schwach geneigt, weil sein oberer Rand

außerhalb des Glases ist. Nun legt man die zwei Dekel wieder so auf, daß der Rand

des im Glase befindlichen Cylinders nicht verrükt wird und beginnt das Nachschüren

wieder. Fünf Stunden später rührt man neuerdings mit einer Hakenstange um, wo dann

das Glas schon sehr geläutert ist und nun von Stunde zu Stunde das Rühren mit einer

Hakenstange wiederholt wird; beim Umrühren ist sehr darauf zu achten, daß kein Rauch

im Ofen ist und die Thüren des Grubenraums geschlossen sind. Nachdem auf diese Art

sechs Hakenstangen verbraucht sind, wird kalt geschürt; man bringt nämlich eine

25–30 Centimeter dike Steinkohlenschicht auf den Rost, welche bald in Kohks

übergeht, so daß man den Ofen erkalten lassen kann, ohne daß der Rost bloß bleibt.

Man öffnet die Schürlöcher und die Arbeitslöcher, und so kühlen sich der ganze Ofen

und der Glashafen nach und nach ab; der Zwek dieser Operation ist, die Blasen

aufsteigen zu machen, welche sich noch nicht entbunden haben. Nach zwei Stunden ist

diese Operation beendigt und der Ofen wird wieder in vollen Fluß gebracht; nach

fünfstündigem stärkstem Schüren ist das Glas so flüssig als möglich geworden und die

Blasen sind verschwunden; alsdann wird der Rost unten genau versperrt und das große

Umrühren begonnen: sobald nämlich eine Hakenstange heiß ist, ersezt man sie durch

eine andere und fährt damit beiläufig zwei Stunden lang fort. Nach Verlauf dieser

Zeit hat die Masse eine gewisse Consistenz angenommen und läßt sich nur schwer

umrühren; alsdann beseitigt man die lezte Stange und nimmt den Cylinder aus dem

Hafen, welchen man, so wie die Schornsteine und Arbeitslöcher genau verschließt, mit

Ausnahme eines kleinen Loches von 2 Centimenter, durch welches das etwa im Brennmaterial

noch befindliche Gas entweichen können muß. Wenn sich kein Gas mehr entwikelt,

sperrt man den Ofen vollends ab und läßt ihn so erkalten, was ungefähr acht Tage

dauert; alsdann beseitigt man die Ofenthüre und zieht den Hafen mit seinem Inhalt

heraus, welcher ihm anhängt und bis auf wenige losgerissene Stüke meistens eine

zusammenhängende Masse bildet. Ehe wir von der Behandlung dieser Masse und der

einzelnen Stüke sprechen, wollen wir ausführlich das Schmelzen des Kronglases

beschreiben, welches natürlich der Flintglasbereitung sehr ähnlich ist.

Schmelzen des Kronglases. Folgenden Glassaz habe ich nach

vielen Versuchen als den besten befunden: weißer Sand 120 Kilogramme, Potasche 35

Kilogramme, Soda 20 Kilogramme, Kreide 15 Kilogramme, Arsenik 1 Kilogramm.

Der Hafen wird gerade so wie für Flintglas in den Schmelzofen eingesezt und der ganze

Glassaz in ungefähr acht Stunden eingetragen, sodann vier bis fünf Stunden später

der Thoncylinder eingeführt und zum erstenmal umgerührt, worauf man von zwei zu zwei

Stunden mit einer einzigen Hakenstange das Umrühren wiederholt; auf diese Art wird

sechsmal umgerührt. Man schürt für zwei Stunden kalt und heizt dann den Ofen wieder

sieben Stunden lang, weil dieses Glas seine Hize nicht mehr so leicht wieder annimmt

wie das Flintglas; man beginnt hierauf das große Umrühren, welches beiläufig fünf

Viertelstunden lang dauert; nun verschließt man den Hafen, die Schornsteine und

Arbeitslöcher (wie beim Flintglas) und läßt den Ofen abkühlen. Meistens erhält man

wie beim Flintglas eine zusammenhängende Masse und einige Stüke.

Zwei entgegengesezte Seitenflächen der Glasmasse werden sowohl beim Flint- als

beim Kronglas parallel gemacht und polirt, um das Innere untersuchen zu können und

zu sehen, wie sie zertheilt werden muß, denn sie ist nie ganz frei von Streifen,

welche gewöhnlich in einer einzigen Gegend angehäuft sind. Nach dieser Untersuchung

zersägt man die Masse durch parallele Schnitte und zwar nach den gemachten

Beobachtungen. Bei den im Glashafen losgerissenen Stüken werden ebenfalls

Seitenflächen polirt, um sie untersuchen zu können, worauf man sie zu Scheiben

verarbeitet; dieß geschieht auf die Art, daß man sie in einem Aufwärmeofen erhizt

und dann in eine Muffel bringt, worin man sie aber nur so weit erhizt, als es nöthig

ist, um sie formen zu können. Ist das Stük unregelmäßig, so treibt man es mit einer

Zange so zusammen, daß es gröblich zugerundet wird, faßt es hierauf mit einer andern

Zange und legt es in

die Form unter eine Hebelpresse, wodurch es genau die Gestalt der Form annimmt;

endlich faßt man es wieder mit der Zange und trägt es in den Kühlofen.

Erklärung der Abbildungen. Fig. 1 ist eine

horizontale Projection des Schmelzofens und Glashafens; Fig. 2 ein Durchschnitt

nach der Linie E F von Fig. 1, d.h. nach der

Länge des Schürlochs. Fig. 3 ist ein senkrechter

Durchschnitt nach der Linie C D des Grundrisses und Fig. 4 ein

senkrechter Durchschnitt nach der Linie A B. Gleiche

Buchstaben bezeichnen dieselben Gegenstände in allen Figuren.

A ist die Bank des zugedekten Glashafens B. C, C sind die Ofenmauern; D,

D Canäle, durch welche man die Steinkohlen auf den Rost wirft. E das Gewölbe des Ofens. F

die Thüre, durch welche man den Hafen B einführt und

herauszieht; in dieser Thür ist ein Arbeitsloch angebracht. G, G, G sechs Schornsteine. H, Arbeitsloch.

I Loch, um das Niedersezen des Hafens auf die Bank

zu erleichtern. K, umgebogene Eisenstange zum Bewegen

des Thoncylinders. L, dessen Stüze, durch welche eine

Walze geht, auf welcher die Hakenstange K aufruht. M, ein mit einem Pfropf verschließbares Loch, durch

welches man die Steinkohlen hineinwirft. N ein ebenfalls

mit einem Pfropf versehenes Loch, durch welches man den Rost reinigt. O Mantel aus Eisenblech, unter welchem die Schornsteine

zusammentreffen.

a, a Rost des Ofens; b,

Oeffnung des Hafens. c, Oberfläche des geschmolzenen

Glases. d, Thoncylinder zum Umrühren; e, Arbeitsloch; f, f die den

Rost tragenden Böke. g, Thüre des Arbeitsloches e.

Tafeln