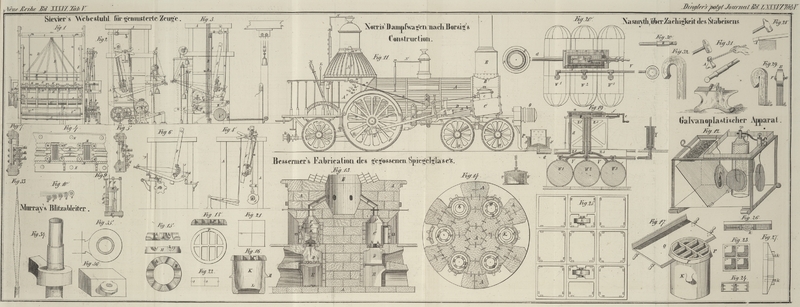

| Titel: | Bessemer's patentirte Verbesserungen in der Fabrication des gegossenen Spiegelglases. |

| Fundstelle: | Band 86, Jahrgang 1842, Nr. XXXIX., S. 182 |

| Download: | XML |

XXXIX.

Bessemer's patentirte

Verbesserungen in der Fabrication des gegossenen Spiegelglases.

Aus dem Mechanics' Magazine. Jul. 1842, S.

98.

Mit Abbildungen auf Tab.

V.

Bessemer's patentirte Verbesserungen in der Fabrication des

gegossenen Spiegelglases.

Die in diesem Patent vom 23. Sept. 1841 begriffenen Verbesserungen sind, wir müßten

uns denn sehr irren, von größerer Wichtigkeit, als irgend eine seit einer langen

Reihe von Jahren in der Glasfabrication gemachte. Sie beziehen sich hauptsächlich

auf das sogenannte Spiegelglas und das optische Flintglas. Was das erstere betrifft,

soll hier ausführlich beschrieben werden; hinsichtlich des Flintglases aber werden

wir, da der Erfinder noch mit Versuchen beschäftigt ist, welche auf diesen

Gegenstand vieles Licht zu werfen versprechen, die Mittheilung darüber auf einige

Wochen versparen, um die Resultate jener Versuche derselben einverleiben zu

können.

Die bisherige Verfertigung des Spiegelglases wird von Hrn. Bessemer als in folgenden Einzelnheiten fehlerhaft bezeichnet:

1) Man hat gefunden, daß, weil das Glas ein schlechter Wärmeleiter ist, die obere

Schicht in den Gießhäfen ungefähr um 2500° F. heißer ist als die auf dem

Boden. Da nun das zum Glassaz kommende kohlensaure Kali oder Natron verdunstbar ist,

so muß offenbar die Zusammensezung des Glases im oberen Theile durch die daselbst

vorhandene größere Hize sehr verschieden seyn von jener auf dem Boden des

Gießhafens. In Folge des großen Salzverlustes erleidet auch die strahlenbrechende

Eigenschaft des Glases eine Veränderung, so wie auch seine Fähigkeit, sich in

verschiedenen Temperaturen zu expandiren und zu contrahiren, einen Einfluß davon

erfahren kann, während die Dünnflüssigkeit der oberen Schicht die allgemeine

Ungleichheit der Masse noch vermehrt. Wird ein solcher Gießhafen voll Glas auf die

Gießtafel ausgegossen und zu einer Platte ausgewalzt, so kommen die verschiedenen

Theile des Glases von ungleicher Beschaffenheit in Berührung mit einander und wo das

mehr mit dem minder strahlenbrechenden zusammenkommt, entsteht der so häufig

vorkommende (im Verkehr Wellenwerfen [waviness] genannte) Fehler. Dasselbe bricht dann auch

viel leichter in Folge der ungleichen Zusammensezung der verschiedenen sich

berührenden, oder vielmehr miteinander verbundenen Theile von verschiedener

Expansion und Contraction. 2) Ein anderer Fehler des gegenwärtigen Systems entsteht

dadurch, daß die Hize vorzüglich auf die Oberfläche des Glases im Gießhafen wirkt,

wodurch die obere Schicht des Glases heißer und specifisch leichter wird als die untere und die die

Masse bildenden Theile in der Circulation gehindert werden, indem die kälteren und

schwereren Schichten stets unten bleiben; hiedurch wird die gewünschte gleichförmige

Mischung der Ingredienzien sehr beeinträchtigt und das Aufsteigen und Entweichen von

tausend Luftblasen verhindert, weil sie durch die Masse nicht entweichen können. 3)

Beim alten Verfahren wird, um die Reverberirhize bestens zu benuzen, die Mündung des

Gießhafens unbedekt gelassen. Hiedurch aber kann Staub einfallen, manchmal Rauch

hinzutreten, was Fleken (Verfärbung) im Glase, wo es berührt wird, veranlaßt;

manchmal auch fallen kleine Stükchen von den Eken der Ziegel- oder anderen

Steine, aus welchen das Gewölbe gebildet ist, sogenannte Thränen herunter; diese

Thränen bilden sich durch die Verdunstung des Alkali's, welches auf die Steine wirkt

und ein halbdurchsichtiges Glas bildet, das, in den Gießhafen fallend, bedeutende

Uebelstände veranlaßt. 4) Beim alten Ofen ist es schwer, einen Gießhafen vom Plaz zu

heben, ohne die zurükbleibenden Häfen dabei abzukühlen; hiedurch wird Uebereilung

und Confusion beim Ausgießen hervorgerufen, weil es nöthig ist, zum Ausleeren aller

Gießhäfen so wenig Zeit zu brauchen, daher es häufig vorkommt, daß das Glas in dem

zulezt herausgenommenen Gießhafen nicht brauchbar ist oder doch an seiner Qualität

sehr verloren hat. Endlich ist das alte Heizverfahren den Oefen sehr nachtheilig,

indem ihr Dach oder Gewölbe die Hize aufnehmen muß, welche den Gießhäfen zu

ertheilen ist, und wenn diese Oefen einmal im Feuer sind, kann man sie nicht wieder

ausgehen lassen, ohne das Gewölbe zu zerstören, woher es kommt, daß sie nur kurze

Zeit lang dauern, manchmal nur 15 Monate.

Um diesen Uebelständen zu begegnen, sezt Hr. Bessemer eine

oder mehrere Scheiben von Platin in den Boden des Gießhafens ein, wie in den

Abbildungen Fig.

13 und 14 zu sehen ist und stellt den Gießhafen so, daß der Boden desselben der

directen Einwirkung des Feuers ausgesezt ist. Die erhizte Luft und die Flamme treten

sodann durch die Oeffnungen unterhalb des Gießhafens in den oberen ringförmigen

Raum, wo sie den Gießhafen einschließen, als stäke er in einem Flammencylinder,

welcher oben in einem Kegel zusammenläuft und dann in den Fuchs entweicht. Der Zwek

jedoch, daß der Gießhafen mit der Flamme so umgeben wird, ist mehr, die

Wärme-Ausstrahlung vom Gießhafen aus zu verhindern, als dem Glas Wärme

zuzuführen. Die Wirkung der Erhizung durch Vermittelung der dünnen Platinplatte am

Boden ist, daß jene Glastheilchen, welche sie zuerst aufnehmen, expandirt werden und

durch ihre Ausdehnung

ihr specifisches Gewicht vermindert wird, wodurch sie in die Höhe steigen, während

die kühleren und schwereren Theile sich von Oben herabsenken. Hiedurch entsteht eine

Vollkommene Mischung des Materials und eine beinahe vollkommene Gleichförmigkeit der

Hize, des flüssigen Zustandes und der Zusammensezung der Masse. Eine aus solchem

Metall (Glas) gebildete Platte hat keine falsche Strahlenbrechung, keine Wellen, und

bricht nicht so leicht, weil sie in allen ihren Theilen gleichartiger ist. Einen

noch wichtigeren Vortheil aber gewährt diese neue Vorrichtung, daß nämlich tausend

Bläschen, welche zu klein sind, um sich aus einer ganz in Ruhe befindlichen

Glasmasse herausarbeiten zu können, leicht an die Oberfläche der Flüssigkeit

hinaufsteigen, deren Theilchen sich in beständiger Bewegung befinden. Ferner ist

durch die Erhizung von Unten der Fabrikant in den Stand gesezt, auf den Gießhafen

einen Dekel zu sezen, wodurch verhindert wird, daß Staub und Rauch sich

hineinziehen, so wie auch Stükchen des Gewölbes und die sogenannten Thräuen gänzlich

davon abgehalten werden. Auch kann der Ofen nicht so wie beim bisherigen Verfahren

leiden, bei welchem das Gewölbe die Hize zuerst auszuhalten hat. Wenn man aber den

Gießhafen auch unbedekt lassen wollte, so können doch unmöglich Stükchen von den

Eken der Baksteine hineinfallen, weil der Patentträger den Ofen in der Fig. 13

abgebildeten, unten näher beschriebenen Weise, mit einem Kegel von feuerfestem Thone

bedekt, der aus einem einzigen Stüke besteht und einen größeren Durchmesser hat als

der Gießhafen. Diese Erhizung von Unten hat endlich den Vorzug, daß an Brennmaterial

und Zeit bedeutend erspart wird, in. dem die Wärme leichter durch Platin als durch

Thon hindurchgeht.

Eine andere schäzbare Verbesserung des Hrn. Bessemer

besteht darin, daß er jeden Gießhafen in einen besonderen Raum sezt, wo. durch ein

jeder, wenn das Glas darin völlig gut ist, zum Ausgießen herausgenommen werden kann,

ohne daß dabei die Temperatur der übrigen Häfen erniedrigt wird. Bei den bisherigen

Oefen dürfen für jeden der sechs Gießhäfen (die gewöhnliche Zahl) zum Gießen fünf

Minuten gebraucht werden; wenn man aber länger dazu brauchte, würde der lezte kalt

werden und wenn man ihn im Ofen lassen wollte, bis er wieder gehörig erhizt wäre, so

würde das Glas durch die Verdunstung des Alkali's verändert werden.

Wir haben nun zunächst die Verbesserung des Kühlofens zu erwähnen, welche darin

besteht, daß auf dem Boden des Ofens eine flache Oberfläche gebildet wird, welche

groß genug ist, eine Spiegelplatte abzukühlen. Der Ofen kann viele solche Flächen

enthalten. Jede solche Fische ist aus einer Anzahl Blöke oder hohler Röhren von feuerfestem Thon

oder anderem paffenden Material, welches vorher einer wenigstens viermal so starken

Hize unterzogen wurde, als es nachher auszuhalten hat, zusammengesezt. Nach dem

Erkalten werden sie durch Bolzen und Schraubenmuttern mit einander verbunden (ihre

Seiten sind abgeschliffen, damit sie genau aneinander paffen); hohle Würfel sind

hiezu am zwekmäßigsten, weil sie sich am besten an einander anlegen und die

erforderliche Stärke bei geringem Gewichte besizen. Diese Kühlflächen werden genau

flach geschliffen mittelst der Schleifvorrichtung, welche man jezt zum Schleifen des

Spiegelglases hat. Auf diesen Flächen kühlt man die Tafeln von plastischem Glase ab;

da sie in Berührung mit der glatten Fläche in festen Zustand übergehen, so werden

sie selbst glatt. Hiedurch wird sehr viel erspart, indem in Folge der sehr unebenen

Fläche des bisherigen Ofens das Glas oft so uneben und von so ungleicher Oberfläche

ausfällt, daß mehr als die Hälfte des Glases weggeschliffen werden muß, bis es

verkäuflich ist.

Wir gehen nun zur Beschreibung der Abbildungen über und werden dabei Gelegenheit

finden, auf einige untergeordnete, aber sehr nüzliche Verbesserungen aufmerksam zu

machen.

Fig. 13 ist

ein senkrechter Durchschnitt eines nach Hrn. Bessemer's

Methode construirten Spiegelglasofens und Fig. 14 der horizontale

Durchschnitt oder Grundriß nach der Linie AB durch

die oberen Oeffnungen, wo die Gießhäfen eingesezt werden.

A, A ist das Mauerwerk des Ofens, welcher aus

feuerfestem Stein auf gewöhnliche Weise erbaut ist. B

ist der Hauptkamin; C, C, C, C, C, C sind sechs

Oeffnungen oder Abtheilungen, deren jede einen besonderen Ofen mit Feuerraum D und Aschenraum E bildet.

Die Oefen C sind innerlich mit feuerfesten Steinen

ausgelegt und oben hat jeder eine konische Deke F von

demselben Material. Diese Deken haben oben mit den kleinen Zügen G communicirende Oeffnungen, die in den Hauptkamin B führen. Die Züge G sind

alle mit Schiebern versehen. Die eigenthümliche Form der Deke F in den Oefen C ist von größerer Bedeutung,

als man auf den ersten Blik glauben möchte. Die sich sonst in Folge der

Verflüchtigung des Alkali's an der Deke verdichtenden und in die Schmelzhäfen

herabfallenden sogenannten Thränen sind, wie schon erwähnt, von sehr nachtheiliger

Wirkung. Aus diesem Grunde hat hier die Deke Kegelform erhalten (und wird innen noch

mit einer Glasur überzogen), so daß jede sich darauf bildende Flüssigkeit sich auf

die Basis des Kegels herabzieht und außerhalb des Hafens abtropft. H, H ist ein kreisförmiges Stük von feuerfestem Thon,

welches so geformt ist, daß es die Bank (I) zwischen dem Ofen C und dem Feuerraum D abgibt, auf welcher der Hafen steht. Fig. 15 zeigt

diese Bänke in größerem Maaßstabe; es befinden sich Höhlungen (h) darin, welche das Feuer und die Wärme aus dem

Feuerraume hindurch und um die Gießhäfen herum circuliren lassen. J, J sind Thüren von Baksteinen, welche durch eiserne

Bänder fest zusammengehalten werden und den Ofen während des Schmelzprocesses

verschließen. K ist der Gießhafen aus der gewöhnlichen

Masse und von der gewöhnlichen Form, nur daß der Boden L, wie schon erwähnt, von Platin und beweglich ist, so daß er nöthigenfalls in

andere Gießhäfen gestekt werden kann. Dieser Gießhafen ist in Vergrößertem Maaßstabe

in Fig. 16 zu

sehen.

Wenn der Gießhafen aus dem Ofen gezogen ist, pflegt man gewöhnlich vor dem Ausgießen

des Metalls (Glases) das sogenannte Abschäumen vorzunehmen, um die verschiedenen

Unreinigkeiten von der Oberfläche des Metalls zu entfernen, zu welchem Behufe eine

Anzahl Männer, mit langgestieltem Schaumlöffel versehen, den Gießhafen umgibt, das

Glas in kleinen Portionen herausnimmt und über deck Rand des Gießhafens ausgießt.

Der Uebelstand dieses Verfahrens ist, daß sie nicht sehen können, wie viel oder wie

wenig sie abgeschöpft haben, indem das intensive Licht und die Hize ihre Augen

afficirt; hiebei aber unvermeidlich viele Luftblasen durch das Niederfallen des an

dem Schaumlöffel hängenden Glases in die Masse kommen müssen.

Um nun dieses Abschäumen zu bewerkstelligen, ohne Luftblasen in die Masse des

geschmolzenen Glases zu bringen, legt Hr. Bessemer mit

Stangen gegitterte Ringe P, P auf die Töpfe, hält die

Glasmasse in der Höhe, in welcher der Ring auf dem Topfe aufsteht, und indem er nun

eine Metallplatte Q zwischen den Ring und den Hafen

hindurchschiebt, siehe Fig. 17, bleibt der Ring

und der innerhalb desselben befindliche Schaum über dieser Platte und kann also

leicht vom Hafen entfernt werden. Dieses ist in Fig. 18, wo der Ring in

vergrößertem Maaßstabe abgebildet ist, deutlich zu sehen.

Die Vorrichtung zum Entfernen der Luftblasen, welche beim Läuterungsproceß etwa nicht

entwichen, ist in dem Aufriß und Grundriß Fig. 19 und 20 zu

sehen.

Sobald nämlich das geschmolzene Glas aus den Oefen C

genommen wird, wird der Gießhafen in einen Metallcylinder S gestellt, welcher mit feuerfesten Steinen ausgefüttert ist, damit die

Wärme so wenig als möglich entweichen kann; der Boden dieser Bekleidung ist gerippt

oder ausgekerbt, so daß er mit der Oeffnung T in der

Mitte eine Communication hat. Der obere Rand des Cylinders S ist mit dem cylindrischen Dekel U, der über

ihm hängt, genau

abgeschliffen und ihm angepaßt und sobald der Gießhafen im Cylinder steht, wird

dieser Dekel darauf herabgelassen. Y ist eine durch eine

Dampfmaschine in Thätigkeit gesezte Luftpumpe, welche durch die Röhre V mit den drei cylindrischen Gesäßen W¹, W² und W³, den Vacuumkammern, in Verbindung steht. An

diesen Kammern sind die Röhren Z¹, Z² und Z³

angebracht, welche mit der Ventilbüchse a in Verbindung

stehen und in Fig.

19 mit dem Schieber b geschlossen vorgestellt

sind; dieser Schieber ist mit einer Feder versehen und hat eine Oeffnung C in der Mitte, um, wenn er über die Oeffnungen der

Röhren Z (durch Umdrehen des Griffes e) bewegt wird, eine Verbindung zwischen der

Ventilbüchse und den Vacuumkammern herzustellen; wenn aber die Stellung so gegeben

wird, wie Fig.

19 zeigt, so wird eine Verbindung hergestellt zwischen der Ventilbüchse

und der Atmosphäre, wo dann die Luft durch die Röhre d

in den Cylinder S eindringen und der Dekel U gehoben werden kann; e ist

eine Handhebe, deren Schraubenspindel in einer Büchse f

läuft, wodurch das Ventil rük- und vorwärts bewegt werden kann. Der Zwek

dieses Apparates ist, alle Luft oder Luftblasen, welche im geschmolzenen Glase noch

zurükgeblieben seyn können, nachdem dasselbe aus dem Läuterungsofen geschoben ist,

vor dem Gießen desselben zu Spiegelplatten auszuziehen; es ist einleuchtend, daß,

wenn in den Kammern W¹, W², W³ ein Vacuum erhalten wird,

die im Cylinder S und im Dekel U enthaltene Luft durch die Röhre Z¹ in

das Gefäß W¹ überziehen muß, wobei sie an

Dichtigkeit in dem Verhältniß verliert, als das Gefäß W¹ größer ist als der leere Raum im Cylinder S und Dekel U. Das weitere Drehen der Handhebe

e bringt den Schieber b

über die zweite Röhre Z, hebt die Verbindung zwischen

dem Cylinder 8 und Gefäß W¹ auf und stellt

dagegen die des Gefäßes W² mit Cylinder S her; die geringe Menge im Cylinder S zurükgebliebene Luft vertheilt sich nun wieder

gleichheitlich in dem so hergestellten größeren Raume. Die weitere Fortbewegung des

Handgriffs e bringt nun den Schieber b über die Oeffnung der lezten Röhre Z³ und hebt die Verbindung mit dem Gefäße W² auf, wodurch die nur noch sehr kleine Menge in

S und U zurükgebliebene

Luft in dem durch die Eröffnung von W³

vergrößerten Raum sich ausbreitet. Durch diese Vorrichtung mit leicht auszupumpenden

Kammern erhält man ein beinahe vollkommenes Vacuum in weit kürzerer Zeit, als wenn

die Operation mit einer Luftpumpe in directer Communication mit dem Cylinder, nach

dem Hineinstellen des Gießhafens in denselben, ausgeführt werden müßte. Da der

atmosphärische Druk auf diese Weise von der Oberfläche des geschmolzenen Glases

entfernt wird, so dehnen sich die darin enthaltenen Lustbläschen sehr aus und werden leicht genug, um

sich auf die Oberfläche zu erheben; auch erfordert diese Operation nur 2 Minuten, in

welcher Zeit das Glas kaum etwas von seiner Wärme verliert. Es ist nun vollkommen

gußfertig.

Die Construction des verbesserten Kühlofens ist in den Figuren 21, 22, 23 und 24 besonders

dargestellt; eine jede derselben stellt aber nur ein Siebentel vom Querschnitt des

Ofens bar. Er besteht aus einer Anzahl vierekiger Blöke, die hohl und unten offen

sind (wie in den Fig. 23 und 24 besonders zu sehen).

Sie können je nach der Gestalt des Ofens von jeder beliebiger Größe seyn, doch zieht

Hr. Bessemer vor, sie von etwa 4 Fuß im Quadrat zu haben.

Ihre Seiten werden geschliffen und aneinander gepaßt und durch Schrauben und Muttern

mit einander verbunden; in den Seiten eines jeden Bloks sind auch Vertiefungen

angebracht, in welche Lehm oder Kitt gedrükt wird, damit sie sich nicht verschieben,

wie bei t in Fig. 22 und 24 zu sehen

ist. Wenn das Ganze zusammengepaßt ist, so bildet es auf der oberen Seite eine

Fläche, wie in Fig.

21, und ehe diese in den Ofen kommt, bringt man sie unter die gewöhnliche

Schleifmaschine, um sie so eben wie möglich zu machen, worauf sie wie gewöhnlich in

Sand gesezt wird. In manchen Fällen kann es erwünscht seyn, bewegliche Böden in den

Kühlöfen zu haben, zu welchem Zwek der Patentträger Rollen k,

k anwendet (wie Fig. 25, 28 und 27 zeigen), auf welchen

der Boden nach Belieben ein- und ausgeschoben werden kann.

Tafeln