| Titel: | Ueber den Flammofenbetrieb mit Hohofengasen zu Veckerhagen; von Pfort. |

| Fundstelle: | Band 88, Jahrgang 1843, Nr. LXXI., S. 277 |

| Download: | XML |

LXXI.

Ueber den Flammofenbetrieb mit Hohofengasen zu

Veckerhagen; von Pfort.

Aus den Studien des Göttinger Vereins, Bd. 5, S. 1

durch das polytechn.

Centralblatt, 1843, 8. Heft, S. 349.

Mit Abbildungen auf Tab.

IV.

Pfort, über den Flammofenbetrieb mit Hohofengasen.

Schon 1838 war der Verf. mit ähnlichen Versuchen wie Faber

beschäftigt, und es gelang ihm ebenfalls, Roheisen in einem kleinen, vor dem

Formgewölbe des Hohofens placirten Flammofen, dessen innere Einrichtung ähnlich der

des Königsbronner Weißofens für Torfbrand war, zum dünnen Fluß zu bringen. Bei den

damaligen Schmelzversuchen wirkte jedoch die Entziehung der Gase aus einer Tiefe von

9 Fuß unter der Gichtsohle des Hohofens so nachtheilig auf den Schmelzgang in

demselben, daß diese Arbeit eingestellt werden mußte. Es kam nämlich der damals nur

22' hohe Ofen bei anhaltendem Gasverbrauch zum kleinen Flammofen und zur Erwärmung

des Luftheizapparates alsbald auf starken Rohgang.

Im darauf folgenden Jahre wurde der Hohofen um 10' erhöht, zugleich mußten aber

Versuche zum Verkohlen des Holzes mittelst der Gichtgase vorgenommen werden, und

erst in diesem Jahre, wo auch ein größeres Windquantum beschafft werden konnte,

sezte man die Versuche zum Umschmelzen, Weißen und Frischen des Eisens in einem

Gasofen fort. Inzwischen verbreiteten sich Nachrichten über den günstigen Erfolg des

großartigen Gasofenbetriebs zu Wasseralfingen; die Ausführbarkeit eines solchen

Schmelzverfahrens unterlag demnach keinem weitern Zweifel, doch blieb es immer noch

erforderlich zu untersuchen, „ob es durchaus nothwendig sey, die Gase dem

Hohofen bei 10 bis

12 Fuß Tiefe unter der Gicht zu entziehen, oder ob auch in geringer Teufe

– wie hier bei 5 Fuß zu andern Zweken üblich – die Hohofengase zum

Betrieb von Flammöfen noch anwendbar bleiben“, wodurch dann

wenigstens bei dem hiesigen Hohofen die Gasentziehung keinen nachtheiligen Einfluß,

als: scharfen Gang, größern Kohlenverbrauch u.s.w. äußern würde. Wegen beschränkten

Raumes in der Hütte verlegte man nunmehr den kleinen Versuchsgasofen an die

Gichtbrüke, 10 Fuß vom Hohofen entfernt vor die beiden Verkohlungsöfen und benuzte

deren Gasleitung, welche aus 10,08 Zoll rhein. weiten gußeisernen Röhren besteht.

Ein 11 Zoll weiter Canal A führt die Gase in den Ofen

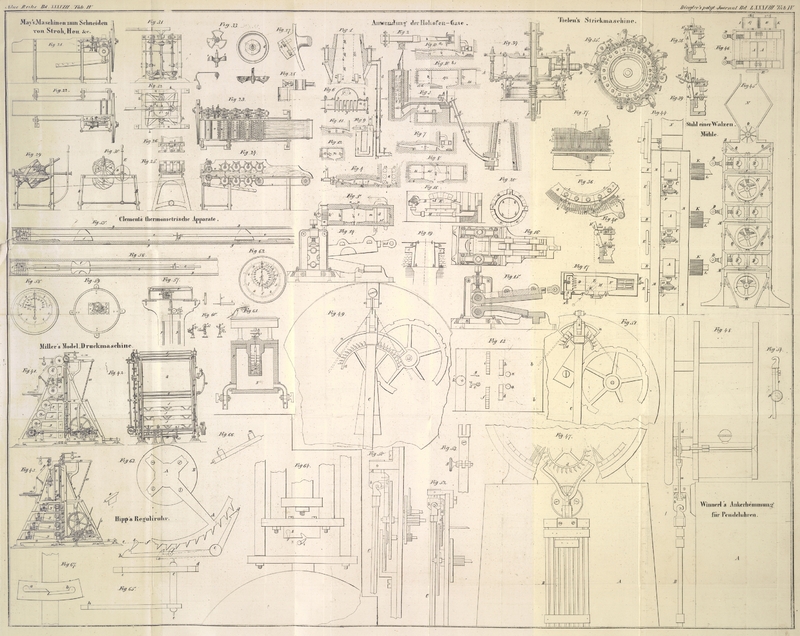

von folgender Einrichtung, Fig. 17 und 18, Taf. IV

(in 1/60 der natürlichen Größe):

Aus dem Canal A treten die Gase in ein gußeisernes

Gehäuse B, in welchem sich der Windkasten C befindet, der auf seiner nach der Feuerbrüke gekehrten

Seite ein mit 5 Düsen beseztes gußeisernes Stük hat, welches jederzeit leicht

auszuwechseln steht. Die Düsen haben gleiche Richtung mit der gering geneigten

Feuerbrüke D. Sowohl die Windzuführung, wie auch die

Richtung, Anzahl und Länge der Düsen scheinen für den Erfolg von großer Wichtigkeit

zu seyn. Nach mehreren Versuchen mit verschiedenartig gestalteten

Ausströmungsöffnungen für den Wind, als: ein langer schmaler Schliz, eine Anzahl

schmaler kurzer Düsen, dergleichen weniger aber länger u.s.w. ergaben sich die

verzeichneten als die zwekmäßigsten.

Der Herd E des Ofens liegt einige Zoll unter der

Feuerbrüke und hat nach dem Abstich G einen Zoll Fall;

der Fuchs F ist nur 1 1/2'' hoch, hat aber gleiche

Breite mit dem Herde. Neben dem Herde steht in der niedrigen Esse ein aus vier

platten Röhren bestehender Luftheizapparat, aus welchem die erhizte Gebläseluft

durch das Rohr H unter dem Herde weg nach dem Windkasten

C geführt ist. Ofen und Esse sind gut verankert und

bestehen im Innern aus feuerfestem Material. Der Dekel des Windkastens C im Gasbehälter läßt sich abnehmen, um nach Erfordern

ein verändertes Düsenstük einzuschrauben, und die Fugen des Luftheizapparates liegen

außerhalb des Feuers mit einer Hülle von Sand umgeben. I

ist eine Form zum Einblasen kalter Luft bei der Weißarbeit, und K die dazu gehörige Windleitung, auf welcher ein Gefäß

steht zur Aufnahme von Stoffen dienend, welche zwischen das flüssige Eisen geblasen

werden sollen, wie bei der Darstellung von Rohstahl u.s.w. Im Gascanal liegt bei x ein Schieber zur Regulirung der für den Ofen

erforderlichen Gasmengen und eben so hat die kalte Windleitung bei W einen Schieber, um das erforderliche Windquantum dem

Ofen genau zumessen zu können.

Die Einrichtung der Hohofengicht zur Abführung der Gase blieb unverändert folgende:

zwei 5' hohe, 1'' starke gußeiserne Cylinder a und h, Fig. 19 und 20, bilden die

Gicht des Hohofens. Der innere Cylinder b ist die

Fortsezung der innern Kernschachtsfläche und hängt mit 6 Zoll Zwischenraum frei in

dem äußern Cylinder a, der auf der Kernschachtsmauer so

aufsteht, daß eine entsprechend große ringförmige Oeffnung gebildet wird, durch

welche die Gase ungehindert sich zwischen beiden Cylindern ansammeln können. Vor dem

äußern Cylinder a sizen in der Hälfte seiner Höhe die

drei Hälse c, d, e mit Schiebern, um nach Bedarf die

Gase durch c nach dem neben dem Formgewölbe befindlichen

Luftheizapparat des Hohofens, oder durch d nach dem

Kessel einer sechspferdigen Dampfmaschine, oder durch e

nach den Verkohlungsöfen und dem Gasofen abzuleiten.

Bei gutem Gange des Hohofens werden die Gase eingelassen, angestekt und es zieht

sofort ein blauer, abwechselnd ins Rothe und Gelbe spielender Flammenstrom über den

Herd des Gasofens; man läßt Wind zu, wodurch die Flamme heller und die

Geschwindigkeit derselben beschleunigt wird. Schon nach kurzer Zeit werden die

Seitenwände des Ofens rothglühend und die Flamme wird intensiver, je besser der

Luftheizapparat wirkt. Nach 6 bis 8 Stunden ist der Schmelzraum gelbglühend; man

sezt das zu schmelzende Roheisen ein, verstärkt gleichzeitig Gas- und

Windmengen und erzielt nach Verlauf von 2 Stunden die Schmelzhize, welche sich bis

zur hellsten Schweißhize steigert. Nach dem Leren des Herdes vom Weiß- oder

Puddeleisen läßt sich dann derselbe Proceß in viel kürzerer Zeit wiederholen, weil

Herd und Luftheizapparat in der Hize bleiben, und die Arbeit in einem solchen Ofen

wird so lange fortgesezt, bis ein neuer Herd eingewechselt werden muß.

Ein sicheres Anhalten zur Feststellung von Betriebsresultaten, als: Schmelzzeit,

Lieferung u.s.w., kann einstweilen noch nicht gegeben werden, da Hindernisse

vorliegen, welche auf den Betrieb des Gasofens störend einwirken. Eben so wenig

konnte man aus Zeitmangel bis jezt die Beobachtungen über den Gas- und

Windverbrauch und dergleichen mehr vollenden.

Die bisherige Vorrichtung, die Gase zwischen ein paar Cylinder aufzufangen, bewährt

sich auch für den Gasofenbetrieb, doch würde man die Cylinder immer noch einige Fuß

unbeschadet ihrer Dauer nach Unten verlängern dürfen, damit auch nach dem Niedergang

einer vollen Gicht stets der Gasfang hinreichend abgeschlossen bleibt und weniger

Wasserdampf mit den Gasen fortgeführt wird.

Um sich von den Eigenschaften der in größerer Tiefe genommenen Gase zu überzeugen,

ließ P. durch Aufsezen eines 6 3/4' hohen blechenen Cylinders mit der Gichtweite den Hohofen auf 38

3/4' erhöhen, wobei die Gase also bei 11 3/4 – 12' Tiefe unter der neuen

Gicht abzogen, fand aber nach einem dreimal 24stündigen Betrieb keine Veränderung in

der Brauchbarkeit der Gase. Der Blechcylinder wurde äußerlich etwas mehr als

handwarm, zeigte übrigens auf den Hohofengang keine Veränderung.

Die oben erwähnten Hindernisse für den Gasofenbetrieb bestehen nun aber hauptsächlich

darin, daß das Gasquantum, welches der Hohofen bei gutem Gange erzeugt, bei den

jezigen anderweitigen Einrichtungen nicht ausreicht, um den vor der Form des

Hohofens stehenden großen Luftheizapparat und gleichzeitig den Gasofen zu versorgen.

Es trat nämlich jedesmal beim besten Gange des Gasofens der Fall ein, daß der

Luftheizapparat des Hohofens sich abkühlte und dadurch augenbliklich der Hohofengang

sich änderte, so daß der Gasofenbetrieb so lange unterbrochen werden mußte, bis der

Hohofen sich wieder erholt hatte. Aeußerst empfindlich ist die Beschaffenheit und

resp. Brauchbarkeit der Gase je nach dem Gange des Hohofens, denn eine jede gare

Gicht wirkt vortheilhafter, eine weniger gare oder etwas scharfe Gicht aber

augenbliklich nachtheilig auf das Gasofenschmelzen.

Ein Hohofen wie der Veckerhagener, welcher täglich 6000 Pfd. Holzkohlen verarbeitet,

würde sich demnach zum Gasofenbetrieb nur dann eignen, wenn sämmtliche Gase für

denselben disponibel gestellt und die Luftheizungsvorrichtungen hinter dem Gasofen

mit der aus lezterm abziehenden Hize erwärmt werden, was sich eben so

bewerkstelligen läßt, wie eine gleichzeitige mit einem Schieber abschließbare

unmittelbare Verbindung des Gascanals mit der Luftheizung, welche beim Kaltlager des

Gasofens in Anwendung kommen würde. Einen und denselben Luftheizapparat für den

Hohofen und Gasofen gleichzeitig zu benuzen, erscheint unzwekmäßig, da der Wind für

den Gasofen auf eine viel höhere zu 300 bis 350° C. gesteigerte Temperatur

gebracht werden muß, was für den Hohofenbetrieb, wie die Erfahrungen zeigen, zu viel

seyn würde. Bei der Arbeit mit Hohofengasen drängt sich zunächst die Idee auf: ob

sich solche Gase wohl nicht billiger und auf eine Weise darstellen lassen, wodurch

am Ende die Hohöfen entbehrlich würden? Verfolgt man diese Idee, so kommt man a priori zu theoretischen Resultaten, welche für das

Gelingen solcher Versuche sprechen. Leitet man z.B. Kohlensäuregas durch glühende

Kohlen, so wird dasselbe durch Aufnahme von Kohle in Kohlenoxydgas reducirt; trifft

dieses auf nicht reducirtes Erz, so verwandelt sich ein Theil des Kohlenoxydgases

wieder in Kohlensäure. Man wird daher jedenfalls Eisenerze mit solchen Gasen rein

ausschmelzen und auf die

vortheilhafteste Weise sofort Stabeisen daraus erzeugen können.

Auch diese Versuche hat Pfort seit Kurzem begonnen und

wird sie in der Art fortsezen, daß er aus Muschelkalk und Holzkohlen oder

Braunkohlenkohks in einer Art Rumford'schem Kalkofen die zum Gasofenbetrieb

erforderlichen Producte auf eine billige Weise zu erzielen sucht. Neben dem

Luftheizapparate eines Gasofens würde sich auch noch eine Vorrichtung aus

schmiedeisernen Röhren zur Zerlegung von Wasser, zur Erzeugung von Sauerstoff u.s.w.

hinreichend erwärmen lassen, wodurch der Schmelzbetrieb mit brennbaren Gasen mehr

Selbstständigkeit erlangen dürfte.

Schließlich ist zu bemerken, daß das Einblasen heißer Luft zwischen die in den

bisherigen Luftheizapparaten verbrauchten Hohofengase, so wie zwischen die Gase in

den Frischfeuerglühöfen sehr zu empfehlen ist; bei leztern ist es übrigens nur da

anwendbar, wo bei raschem Betriebe und starker Production viel Kohlen aufgehen und

immer hinreichende Gase durch den Glühofen ziehen, widrigenfalls derselbe periodisch

abgekühlt wird.

Tafeln