| Titel: | Ueber die zu St. Stephan angestellten Eisenfrischversuche mit Braunkohlengasen, von Tunner. |

| Fundstelle: | Band 92, Jahrgang 1844, Nr. XC., S. 348 |

| Download: | XML |

XC.

Ueber die zu St. Stephan angestellten

Eisenfrischversuche mit Braunkohlengasen, von Tunner.

Aus Hartmann's berg- und huͤttenm.

Zeitung, 1844.

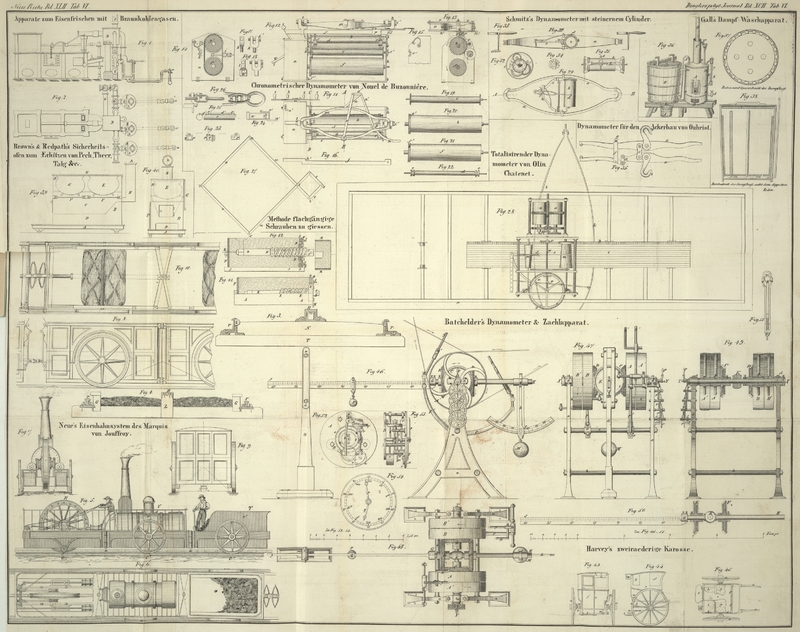

Mit Abbildungen auf Tab.

VI.

(Fortsezung und Beschluß von Heft 4, S. 266 in

diesem Bande des polytechnischen Journals.)

Tunner, über Eisenfrischversuche mit Braunkohlengasen.

Der zur zweiten am 13. Januar 1843 begonnenen Versuchsreihe angewendete

Gaserzeugungsapparat ist auf Fig. 1 und 2, im Auf- und

Grundriß abgebildet. Der Hauptsache nach bestand er aus drei kleineren

Gaserzeugungsöfen A, B, C, wovon ein jeder seine Gase in

den Separationscylinder D abgeben konnte. Hierdurch

wurde der große, mit Gasen erfüllte Raum, welcher bei dem vorigen Gasofen vorhanden

war, vermieden, folglich die Gefahr bei einer wirklichen Explosion in dem gleichen

Maaße vermindert; ferner, da die Größe dieser unter sich gleichen Oefen so gewählt

wurde, daß die aus zwei derselben entwikelte Gasmenge für den Betrieb des

Puddelofens vollkommen ausreichte, so diente der dritte nur immer als Reserveofen,

der dann in Thätigkeit gesezt wurde, wenn einer der wirksamen anfing in der

Gasproduction nachzulassen, und sofort außer Betrieb gesezt werden sollte, um ihn

mit Bequemlichkeit reinigen und wieder als Reserveofen in Stand sezen zu können; und

endlich, da gleichzeitig immer zwei solche Oefen arbeiteten, so konnte die kurze

Unterbrechung der augenbliklichen Windsperre bei einem derselben, um ihn mit

Bequemlichkeit nachfüllen zu können, im Herde des Puddelofens kaum bemerkt

werden.

Zur größern Sicherheit hat man die Gasleitung so eingerichtet, daß die Gase aus jedem

Ofen früher abgeleitet werden konnten, bevor er geöffnet werden konnte, um nicht

etwa in der Hütte von dem heraustretenden Feuer gefährdet zu werden, oder im Fall,

wenn aus irgend einer

Ursache die Gase dem Puddelofen schnell entzogen werden sollten, der Gasstrom von

jedem einzelnen Ofen in die horizontale Bodenröhre E und

von da in die senkrechte Röhre F geleitet werden konnte,

welche 6 Fuß über dem Hüttendache frei ausmündete; ebenso konnten auch die Gase aus

dem Separationscylinder (oder Kasten) D durch die Röhren

G und H zum

Ausgangsrohre F geleitet werden, wenn die Pipe J gedreht wurde. Man hatte aber nie Ursache, von dieser

Sicherheitsvorrichtung Gebrauch zu machen, und sie ist bei den lezten Versuchen

– ohne allen Nachtheil – auch ganz beseitigt worden.

Die drei Gasöfen waren nach Art eines Sefström'schen Ofens

eingerichtet und erhielten ihren Wind aus der gemeinschaftlichen Windleitungsröhre

L; die Menge desselben für jeden einzelnen Ofen war

durch Hähne a genau zu reguliren. Jeder Ofen war mit 16

Düsen von 8 Linien Durchmesser vorgerichtet, und zum öftern Durchräumen derselben

wurden in den äußern Cylinder correspondirende Oeffnungen gebohrt, die für

gewöhnlich mit einem Pfropf geschlossen waren. Der obere Theil dieser Oefen war mit

einem aus zwei Theilen bestehenden Dekel b, c

geschlossen, welche durch Schließen befestigt waren; der Theil b konnte abgehoben werden, wenn der Ofen einer

gänzlichen Räumung bedurfte; auf dem Theil c war die

Gasleitungsröhre d von 6'' Drchm. befestigt, die in

ihrer weitern Verbindung die Pipe e erhielt, mittelst

welcher die Gase nach dem Separationskasten D oder zu

dem Ausgangsrohre F geführt, oder aber ganz abgesperrt

werden konnten. Der Dekeltheil b war mit der

Gichtöffnung von 9'' Weite, und diese mit einer Schiebplatte versehen, welche durch

einen horizontalen Hebel bewegt werden konnte.

Zum Ausräumen der Asche und des Kohlenstaubes aus dem Sammlungskasten D hatte man anfänglich wieder, wie beim frühern

Apparate, eine Thüre angebracht, welche aber später durch einen Trichter mit

doppeltem Schieber ersezt wurde, damit dieses Ausräumen ohne Störung der Gasströmung

vollzogen werden konnte. Alles Uebrige in der Gasleitung blieb unverändert.

Der Puddelofen selbst wurde bloß ausgebessert; der Verbrennungsraum hingegen, nach

Anleitung der Erscheinungen bei den früheren Versuchen, auf 30 Zoll verkürzt, und

der Winderhizungsapparat-Ofen mit gußeisernen, gut verankerten Platten

ummantelt.

Man sezte zuerst einen Gasofen in Gang, indem man etwas glimmende Holzkohlen in

denselben warf, darauf fohnsdorfer Kohlenklein stürzte und etwas weniges Wind

einströmen ließ. Schon dieser Ofen entwikelte eine große Gasmenge, welche sich

schnell und ohne alle

Detonation entzünden ließ. Das Nachsezen des Kohlenkleins geschah nach Vorrükung der

Schiebplatte mittelst kleiner Blechkübel ohne Anstand, indem für diesen Moment der

Füllung die Pipe e gewendet wurde (öfters unterblieb

selbst diese Vorsicht) und die wenigen noch ausströmenden Gase den Arbeiter nicht

belästigten. Die Düsenöffnungen im Gasofen waren durch öfteres Räumen leicht hell zu

erhalten, und die Gasentwikelung war durch eine kleine Wendung der Windpipe a schnell zu reguliren.

Da man sich von dem guten Gange dieses Ofens überzeugte, wurde auf ähnliche Weise

auch der zweite gleichzeitig in Betrieb gesezt, wodurch man eine solche Gasmenge

erhielt, daß zu deren vollständiger Verbrennung selbst der volle Wind, aus dem

Lufterhizungs-Apparate zugeführt, nicht mehr ausreichte, daher die beiden

Gasöfen nur in langsamem Gange erhalten werden durften, um nicht zu viel

unverbrannte Gase durch den Puddelofen zu jagen. Die Hize in dem leztern stieg

schnell auf einen hohen Grad und gestattete nach wenigen Stunden das

Bodenmachen.

Alle Schwierigkeiten, deren Beseitigung bei dem vorigen Apparate so viele

Aufmerksamkeit forderte, und der aus diesem Grunde zur allgemeinen Benuzung nicht

empfehlenswerth scheint, waren nun beseitigt; jeder Explosionsgefahr war vorgebeugt,

die Quantität der für den Betrieb erforderlichen Gase konnte nach Belieben

augenbliklich entwikelt und dadurch die Temperatur im Puddelofen so hoch gesteigert

werden, als es die zur Disposition stehende Menge erhizten Windes gestattete, dessen

Temperatur über 300° N. betragen mochte. Ueberdieß stand der dritte Ofen in

Reserve zum Betrieb bereit, wenn einer der beiden thätigen Oefen sich so verlegte,

daß man ihn abstellen und räumen mußte.

Vor dem Sezen neuer Kohlengichten erwies sich als empfehlenswerth, die Kohlensäule in

dem Gasofen gleich nach Verrükung des Schubers mittelst eines eisernen Hakens etwas

zu lokern, um dieselbe immer beweglich zu erhalten, was zur lebhaftern und

gleichförmigern Gasbildung viel beiträgt.

Durch diese Versuche ist demnach der Beweis hergestellt, daß mit dem rohen ungepuzten

Kohlenklein von der Gattung der fohnsdorfer Braunkohlen die nöthige Temperatur für

alle Processe des Eisenfrischwesens, welche bekanntlich die höchsten Hizegrade unter

den sämmtlichen Hüttenprocessen fordern, mit Sicherheit für die Dauer und ohne

Gefahr hervorgebracht werden kann. Nun beabsichtigt man nur noch das Kohlenklein von

den verschiedenen Braunkohlen der Steiermark zu probiren, um die Versuche

vollständig zu haben.

In dieser Absicht wurde bereits am 20. Januar ein Versuch mit voitsberger Ligniten

gemacht. Dabei zeigte sich, daß diese sehr mit Thonlagen verunreinigten, im Bruche

ganz erdigen Braunkohlen jüngster Bildung eine helle schöne Flamme geben, jedoch im

Gasofen mehr Schlake bilden als die fohnsdorfer gemeine glänzende Braunkohle. Dessen

ungeachtet kam der Puddelofen mittelst des Gasapparates nach 5 Stunden in eine so

vollkommene Hize, daß der Boden bereits weich wurde; leider war das Quantum dieser

Kohlen, welches in ungefähr 15 Cntr. bestand, zu gering, als daß die Charge mit

diesen allein hätte fortgesezt werden können.

Später versuchte man auch mit diesem Apparate das Kohlenklein der an und für sich

höchst unreinen Braunkohle von Wartberg in einem äußerst unreinen Zustande; allein

aus diesem nahe zur Hälfte mit Letten, Grus und Schieferthon vermengten Material

brachte man die zum Erweichen des Bodens nöthige Temperatur bei diesem Apparate

nicht zu Stande. Indessen kann dieses Mißlingen nicht befremden, noch weniger

entmuthigen.

Die in St. Stephan zulezt in Anwendung gebrachten Gasöfen waren für das Klein der

fohnsdorfer Braunkohlen mehr als genügend, für das der voitsberger Kohlen völlig

zureichend, für das der wartberger Braunkohle aber unzulänglich. Es ist klar, daß

ein größerer Aschengehalt der Braunkohlen die Qualität der Gase nicht ändern kann,

sobald die dem Gasofen zugeführte Windmenge entsprechend ist; da man aber die

Quantität der Gase mittelst der Größe oder Anzahl der Gasöfen ganz in der Gewalt

hat, so ist einleuchtend, daß mit solchen unreinen Braunkohlen, die auf dem Roste

eines gewöhnlichen Puddelofens nicht mehr tauglich sind, dennoch die erforderliche

Temperatur hervorgebracht werden kann, ja hervorgebracht werden muß.

Anders freilich ist das Verhältniß, wenn die Braunkohlen mit flüchtigen Stoffen

verunreinigt sind, welche die Qualität der Gase auf eine

nachtheilige Weise ändern können; indessen auch dieser Umstand wird der

Vorzüglichkeit des Gaspuddelapparates wenig Abbruch zu thun vermögen. Denn, sezen

wir den Aschengehalt der Steinkohlen, welcher nach Obigem nicht schaden kann, und

ebenso einstweilen deren Schwefelgehalt bei Seite, so zeigt sich die Differenz in

den Bestandtheilen der verschiedensten Steinkohlen nur zwischen ihren

Hauptbestandtheilen, welche sind: Kohlenstoff, Sauerstoff und Wasserstoff, und zwar

haben die älteren besseren Kohlen mehr vom erstgenannten Bestandtheile als die

jüngeren; allein selbst die jüngste Braunkohle hat noch mehr Kohlenstoff, oder

weniger Sauerstoff und Wasserstoff, als die verschiedenen Holzgattungen. Nun sind

wir aber im Stande, mit

unsern Hölzern zu puddeln und zu schweißen, nur muß das Holz dazu in der Regel

künstlich getroknet werden; sollten wir also nicht im Stande seyn, mit den jüngsten

Braunkohlen dasselbe auszurichten? Sollen leztere ebenfalls künstlich getroknet

werden, was jedenfalls gut seyn dürfte, was aber deren Zerspringen veranlaßt und

deßhalb bei der gewöhnlichen Rostfeuerung nicht zulässig ist, so kann das bei

Anwendung des Gasapparates ohne Anstand vorausgeschikt werden.

Als Behauptung auszusprechen, daß auch ein größerer Schwefelgehalt, so wie überhaupt

die Verunreinigung durch irgend einen schädlichen, flüchtigen Gemengtheil der

Kohlen, der Gasmanipulation im Hüttenwesen für ihre Anwendung kein unüberwindliches

Hinderniß bieten könne, möchte vorderhand zu gewagt erscheinen; allein in Abrede

kann nicht gestellt werden, daß es innerhalb der Gränzen der Möglichkeit gelegen

sey, den Gasapparaten eine solche Einrichtung zu geben, wobei die der Manipulation

nachtheiligen, so wie die unverbrennbaren Gase während ihrer Strömung in den

Puddelofen absorbirt würden, wo dann eine eben so vollkommene Herdmanipulation

erfolgen, als ein ungemein hoher Hizegrad constant entwikelt werden müßte.

In Betreff der Fragen nach den übrigen Resultaten der Gasmanipulation, nämlich:

welcher Eisenabbrand, welcher Kohlenaufwand, welche Stabeisen-Qualität hat

sich ergeben? kann erfahrungsmäßig keine vollkommene Auskunft gegeben werden, weil

der ganze Proceß in St. Stephan wegen Mangels der nöthigen mechanischen Kraft nicht

ausgeführt werden konnte.

Rüksichtlich des Eisenabbrandes lauten die Nachrichten von den Faber'schen Gasöfen bekanntlich sehr günstig. Daß der Calo bei den Gasöfen

wirklich geringer ausfallen müsse als bei den gewöhnlichen Flammenöfen, wird

begreiflich, wenn man bedenkt, daß bei ersteren die Menge des bei dem

Verbrennungsprocesse frei gebliebenen atmosphärischen Sauerstoffs völlig in der

Gewalt des Manipulanten liegt, welcher bei dem ungleich vollkommneren

Verbrennungsprocesse derselben wenig Veranlassung haben wird, einen nachtheiligen

Ueberschuß von atmosphärischer Luft in den Herdraum gelangen zu lassen, was bei den

gewöhnlichen Flammenöfen zu vermeiden oft nicht möglich ist.

Wenn der Verbrennungsproceß in den Gasöfen, und zwar im eigentlichen

Verbrennungsraume derselben, viel vollkommener erfolgt als bei einem gewöhnlichen

Flammenofen, wie die Größe der Flamme außerhalb der Fuchsöffnung in beiden Oefen

zeigt, so sollte man schon daraus auf einen geringem Brennmaterialaufwand schließen

dürfen. Hiezu muß

jedoch bemerkt werden, daß beim leztgenannten Ofen der Rost ganz nahe am Herde

gelegen ist, während bei dem erstern der Gaserzeugungsraum sich in einem größern

Abstande vom Herde befindet und zur nöthigen Absonderung der mitgeführten

Staubkohlen ohne Zweifel stets befinden muß. Es wäre demnach erst zu entscheiden, ob

bei einem solchen Gasofen der Gewinn durch die vollkommene Verbrennung oder der

Verlust durch den separaten Gaserzeugungsraum und die Gasleitung mehr beträgt. Die

dießfälligen Resultate bei den Versuchen in St. Stephan, verglichen mit den

Ergebnissen der Puddelversuche mit fohnsdorfer Kohlen zu NeubergBei diesen Versuchen wurden 6260 Pfd. halbirtes Roheisen in 19 Chargen zu

5819 Pfd. Millbars umgewandelt und dabei 11729 Pfd. fohnsdorfer Braunkohlen

verwendet. Bei den gleichen Versuchen in den Schweißöfen wurden 14053 Pfd.

Millbars angewogen, daraus 11711 Pfd. einmal geschweißtes Stabeisen mit

19400 Pfd. Kohlen erzeugt., beweisen, daß der Gewinn mehr als der fragliche Verlust beträgt, besonders

wenn berüksichtigt wird, daß der kleinere Puddelherd bei dem versuchten Gasofen

durch seine verhältnißmäßig größere Oberfläche an und für sich einem größern

Hizverluste ausgesezt war.

Was endlich die Qualität des dargestellten Stabeisens bei der Gasmanipulation

betrifft, so war man anfangs nicht ohne Besorgniß, weil ein Theil des in St. Stephan

dargestellten Luppeneisens bei der weitern Verarbeitung sich als sehr brüchig

erwiesen hat. Die Ursache davon hätte in einem größern Schwefelgehalte der

Kleinkohlen wie in einem theilweisen Ueberführen des feinsten Staubes derselben

gesucht werden können. Bei näherer Untersuchung hat sich jedoch die beruhigende

Thatsache ergeben, daß alle jene Luppenstüke, welche einigermaßen von der

eingemengten Puddelschlake gleich nach ihrer Entfernung aus dem Puddelherde befreit

werden konnten, ein völlig tadelloses Stabeisen lieferten, und der Verfasser selbst

besizt aus diesem Eisen gefertigte Nägel und Hufeisen, welche Jedermann als

vollkommen gut erklären müßte.

Um sich von der Intensität der Hize, welche im Herde eines solchen Gasflammenofens

hervorgebracht werden kann, besser zu überzeugen, wurde der Puddelofen in einen

Schweißofen umgestaltet. Zu diesem Ende gab man bloß auf die Herdplatten des

Puddelofens ein Ziegelpflaster, und auf dieses eine Lage Quarzsand, wodurch die

Gewölbshöhe über dem so gestalteten Herde auf 16 Zoll herabgesezt wurde; alles

übrige blieb ungeändert, nur erhielt die Fuchsbrüke zum Abfließen der Schlaken einen

3 Zoll tiefen Einschnitt.

Es wurden Schweißpakete aus 2'' breiten und 1/3'' diken Schienen im Gewichte von

14–15 Pfd. eingesezt. Die Hizen erfolgten anfänglich in 10–12 Minuten, später

aber, nachdem der Ofen mehr in Hize gekommen war, in 6 Minuten, und war von einer

Art, die nichts zu wünschen übrig ließ. Schon ein Blik in den Ofen zeigte die hohe

Hize in demselben, und den Endbeweis lieferten die feuerfesten Ziegel der dortigen

Gegend, welche in den gewöhnlichen Schweißöfen ziemlich gut aushalten, hier aber in

wenigen Stunden schon stark angegriffen und in kurzem bis zur Gefahr des

Ofeneinsturzes weggeschmolzen waren. Der Eisenabbrand schwankte zwischen 4 und 5

Proc.

Dabei betrug die Pressung des kalten Windes in den zu den Sefström'schen Gaserzeugungsöfen führenden Windröhren 6 Linien, und jene

des heißen Windes in dem Windkasten mit der Düsenvorrichtung 12 Lin. Queksilber; die

Spannung der Gase hingegen war mit dem vorhandenen Manometer gar nicht meßbar, und

dürfte nicht über 2–3 Linien Wasser betragen haben. Die Temperatur des

erhizten Windes mag über 300° R. und die der Gase circa 250° R. gewesen seyn.

Es folgen nun theoretische Berechnungen des Hrn. v. Scheuchenstuel über die Windmenge und den Hizegrad, die wir hier übergehen

können. Aus der Vergleichung und Combination der Theorie mit den

Erfahrungsresultaten aus obigen Versuchen glaubt nun der Verf. folgende vorläufige

Regeln über den Gaspuddelproceß folgern zu können:

1) Die Gasströmung aus dem Gaserzeugungsofen soll für einen gewöhnlichen Puddelofen

mit 300 Pfd. Roheiseneinsaz per Minute wenigstens 95

Kubikfuß von 0° Temp. oder 131 Kubikf. von 200° C., oder 166 Kubikf.

von 200° C. betragen, wovon 65 Proc. aus brennbaren Gasen (Kohlenoxyd-

und Kohlenwasserstoffgas) bestehen sollen; je weiter die Quantität oder Qualität der

Gase unter dieser Annahme bleibt, desto geringer wird die Hize im Puddelofen

seyn.

2) Die zwekmäßige Einrichtung und Bedienung des Gasofens wirkt entschieden auf den

Gang des Puddelofens, und es muß die Windführung bei den Gasöfen den brennbaren

Bestandtheilen der Kohlen stets angemessen seyn, es darf nicht zu viel und nicht zu

wenig Wind zugeführt werden. Nach den Erfahrungen in St. Stephan scheint eine

Temperatur von 400° C. die entsprechende zur Kohlenoxyd- und

Kohlenwasserstoffbildung.

3) Die Gasströmung aus dem Gasofen darf nicht zu vehement seyn, damit die günstigste

Gasbildung erfolgen könne und nicht zu viel Kohlenstaub mit den Gasen fortgerissen

werde.

4) Die Gasleitungsröhren und der Gassammlungskasten müssen sorgfältig lutirt seyn, um

die Temperatur der Gase möglichst hoch zu erhalten, wodurch der Hizegrad im

Puddelofen sehr wahrnehmbar erhöht wird und die Verbrennung vollkommener

erfolgt.

5) Aus gleichem Grunde wächst die Hize im Puddelofen, wenn die Temperatur des in

denselben geleiteten Windes höher ist, daher für entsprechende

Lufterhizungs-Apparate und sorgfältige Lutirung der Windleitungsröhren zu

sorgen ist. Man kann durch diese Mittel die Temperatur im Puddelofen um 10–20

Proc. vermehren.

6) Die in den Puddelofen geleitete Windmenge muß der Qualität der aus dem Gasofen

kommenden brennbaren Gase möglichst entsprechen, d. i. stets gerade so groß seyn,

daß alle Gase vollkommen verbrennen. Ein kleiner Ueberschuß von Wind schadet

dießfalls weniger als ein Mangel, insofern es sich nur um die Hervorbringung des

größten Hizegrades handelt. Rechnet man in dieser Absicht die Erfolge nach, so

findet man z.B. im ersten Falle, daß bei 1/5 zu wenig in dem Puddelofen die

Temperatur um 296° C. oder 13 Proc. weniger beträgt als bei der genau

entsprechenden Windmenge; hingegen wenn um 1/5 zu viel Wind einströmt, berechnet

sich die Temperatur im Puddelofen um 8 Proc. geringer, folglich beträgt der

Hizeverlust um 5 Proc. weniger als im vorigen Falle – dabei ist der Wind mit

300° C. und die Ofengase sind mit 100° C. in Rechnung gebracht.

7) Die Feuerbrüke soll nicht länger, auch nicht breiter oder höher seyn, als zur

vollkommenen Mischung der Gase mit dem Winde und der vollständigen Verbrennung der

ersteren nöthig ist, weil sonst ohne Noth viel Wärme an unverbrennliche Stoffe

abgegeben und sogestaltet die absolute Hize herabgesezt wird.

8) Endlich, wie schon im Vorhergehenden erwähnt worden ist, je schlechter das

Brennmaterial, desto größer müssen die erzeugenden Flächen der Gasöfen seyn, um in

gleichen Zeiten gleiche Gasmengen zu liefern.

Tafeln