| Titel: | Ueber die neuesten Verbesserungen und Erfahrungen in der Fabrication des Steinkohlengases zur Beleuchtung; von Dr. Ure. |

| Fundstelle: | Band 95, Jahrgang 1845, Nr. CXIII., S. 460 |

| Download: | XML |

CXIII.

Ueber die neuesten Verbesserungen und Erfahrungen

in der Fabrication des Steinkohlengases zur Beleuchtung; von Dr. Ure.

Aus dem Supplement to Dr.

Ure's

Dictionary of arts, manufactures and mines, London 1844 p. 94.

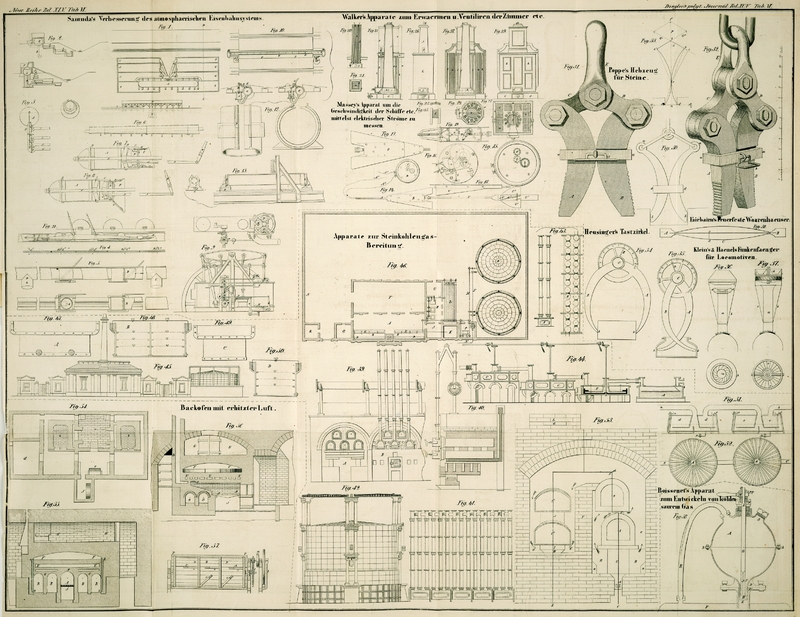

Mit Abbildungen auf Tab.

VI.

Ure, uͤber die neuesten Verbesserungen und Erfahrungen

in der Fabrication des Steinkohlengases zur Beleuchtung.]

Oefen für die Retorten, Condensatoren,

Reinigungsapparate und Gasometer.

In Fig. 39 ist

A ein Querdurchschnitt und B ein Aufriß eines Ofens mit 5 D Retorten.

Fig. 40

ist ein Längendurchschnitt eines Ofens mit 5 D

Retorten.

Fig. 41 ist

ein Aufriß eines verticalen Luft-Condensators, welcher aus fünf Kammern mit

einer Reihe Röhren von D Zoll Durchmesser besteht.

In Fig. 43 ist

A ein Endaufriß und B

ein Grundriß eines Luft-Condensators oder Kühlapparats, dessen Röhrensystem bloß mit Luft

umgeben ist.

Fig. 42 ist

ein Aufriß eines doppelten Gasbehälters oder Gasometers (d.h. eines solchen, dessen

zwei cylindrische Theile sich wie die Auszüge eines Teleskops übereinander schieben)

nach der neuesten Construction mit einem Theil des Wasserbehälters.

Fig. 44 zeigt

eine Reihe von drei Reinigungsapparaten mit Kalkmilch im Aufriß und Durchschnitt,

nebst ihren Rühr- und Speisevorrichtungen, hydraulischen Klappen und

Verbindungsstüken; die Kalkmilch gelangt von einem Reinigungsapparat in den zunächst

darunter befindlichen. In Fig. 44 ist A ein Durchschnitt des Waschgefäßes, B ein Durchschnitt der Rührvorrichtung und C ein Aufriß der Rührvorrichtung.

Fig. 45 ist

ein Vorderaufriß und Fig. 46 der Grundriß

einer Gasanstalt, worin trokenes Kalkhydrat zum Reinigen des Steinkohlengases

angewandt wird. A (Fig. 46) ist das

Retortenhaus; B der Ofen mit den darin liegenden

Retorten; C der Schornstein; D der Canal oder Fuchs; E die cylindrische

Vorlage; F die Steinkohlen-Vorrathskammer; G die Kalk-Vorrathskammer; H Wasch- und Reinigungsapparate; I

Vorrathskammer; K Theercisterne; L horizontaler Condensator, auf dem Boden liegend; M Einlaßrohr; N Auslaßrohr; O Gasbehälter (Gasometer); P

Gasmesser und Regulator; Q Schmiedewerkstätte; R Comptoir; S

Kohks-Vorrathskammer.

Fig. 47 ist

der Längenaufriß, Fig. 48 der Längendurchschnitt, Fig. 49 der Queraufriß

und Fig. 50

der Querdurchschnitt eines Reinigungsapparats mit trokenem

Kalkhydrat.

Ich bin überzeugt, daß noch keine Gasanstalt in jeder Hinsicht so zwekmäßig angelegt

worden ist, als die hier abgebildete.

Versuche mit verschiedenen Steinkohlenarten, hinsichtlich

ihrer Ergiebigkeit an Gas und dessen Leuchtkraft; von Joseph Hedley, Gas-Ingenieur zu London.

Bemerkung. – Bei allen Versuchen ließ man das Gas

unter einem Druk von 1/2 Zoll durch einen Regulator passiren.

Textabbildung Bd. 95, S. 462

Benennung und Art der Steinkohlen;

Durch eine Oeffnung oder Röhre ohne einen Brenner von 2/10 Zoll innerem

Durchmesser; Höhe der Flamme; Dieselbe verzehrte Gas per Stunde; Oeffnung für

einen einfachen Gasstrahl von 1/28 Zoll Durchmesser; Die Flamme des einfachen

Gasstrahls auf 4 Zoll Höhe beschränkt verzehrte per Stunde; In der Leuchtkraft

gleich; Ein Argand'scher Brenner mit 20 Löchern von 9/10 Zoll äußerem und 6/4

Zoll innerem Durchmesser; Löchern von 1/40 Zoll Durchmesser welche 1/40 Zoll von

einander entfernt waren; volle Leuchtkraft gleich 12 Kerzen; Specifisches

Gewicht; Gesammt-Production an Gas aus 20 Pfd. Kohlen und Dauer der

Destillation; Am Ende der ersten halben Stunde; der zweiten halben Stunde; der

dritten halben Stunde; der vierten halben Stunde; der fünften halben Stunde; der

sechsten halben Stunde; Lismahago oder Glasgow Cannel; Newcastle Coal

Bemerkung. – Die angewandte Kerze war eine

Compositionskerze mit geflochtenem Docht, welche nicht gepuzt zu werden brauchte und

wenigstens um ein Drittel mehr Licht als gegossene Talgkerzen gab.

Aus den in dieser Tabelle zusammengestellten Versuchen, welche hiemit zum erstenmal

Veröffentlicht werden, ergeben sich einige sehr wichtige Thatsachen.

Erstens ersieht man daraus, daß alle Steinkohlen, ungeachtet ihrer sehr verschiedenen

Eigenschaften und Güte, ziemlich gleiche Quantitäten Gas

liefern. Das größte Gasquantum betrug 11,648 Kubikfuß per Tonne (20 Cntr.), das kleinste 11,200 Kubikfuß. Alle diese Versuche

wurden mit der größten Sorgfalt und unter ganz gleichen

Umständen in Bezug auf Druk etc. angestellt. Die Zeit, in welcher das Gasquantum aus den

verschiedenen Steinkohlensorten erzeugt wird, variirt beträchtlich und verdient

Beachtung, da sie einen großen Einfluß auf die Gestehungskosten des Gases hat

– es ist nämlich diejenige Kohle die schäzbarste,

welche unter übrigens gleichen Verhältnissen ihr Gas in der

kürzesten Zeit liefert oder abgibt. Um uns kürzer auf die Tabelle beziehen

zu können, haben wir die Columnen numerirt; aus Nr. 11 ist dieser Unterschied

ersichtlich und man kann aus dieser Columne auch entnehmen, daß die Zeit nach der Güte der

Steinkohlen variirt, indem die beste Steinkohle ihr Gas in zwei Stunden und die schlechteste in drei

Stunden liefert.

Eine andere höchst wichtige Thatsache geht ebenfalls aus diesen Versuchen hervor

– daß nämlich die Ausströmung des Gases seiner

Dichtigkeit proportional ist, was die Verschiedenheit in der Höhe der

Flammen beweist, welche nach der Columne Nr. 1 im Verhältniß von 18 Zoll bei den

schlechteren Gasen zu 22 bei den besseren steht; während das zum Speisen dieser

Flammen erforderliche Gasquantum sich umgekehrt wie ihre Höhen verhält, indem die

längere Flamme zu ihrer Unterhaltung nur zwölf Kubikfuß erfordert, wenn die kürzere Flamme vom schlechteren Gas sechzehn

Kubikfuß erheischt. Man sehe Columne Nr. 2.

So merkwürdig dieser Unterschied in den Höhen der Flammen und der Consumtion ist, so

ist er doch nicht so groß als die Differenz, welche durch die Qualität oder

Leuchtkraft der verschiedenen Gase verursacht wird, wie die Columnen Nr. 5 und 6

zeigen; aus denselben ersieht man, daß die Consumtion des besten Gases per Stunde nur 7/10 eines Kubikfußes betrug und sein

Licht drei Kerzen gleich war, während die Consumtion des schlechtesten Gases 12/10

eines Kubikfußes betrug und sein Licht nur 1,75 Kerzen gleich war.

Die nächste Columne Nr. 7 bietet ähnliche Resultate hinsichtlich des größeren Werths

oder der größeren Leuchtkraft eines Gases vor dem anderen dar. In diesem Falle wurde

ein Argand'scher Brenner angewandt. Vom besten Gas waren nur zwei Kubikfuß

erforderlich, um das Licht von zwölf Kerzen

hervorzubringen, während von dem schlechteren Gas dazu fünf Kubikfuß nöthig

waren.

Nach Columne Nr. 8 waren bei Anwendung eines anderen zwekmäßigeren Argand'schen

Brenners vom besten Gas nur drei Kubikfuß erforderlich,

um das Licht von fünfundzwanzig gegossenen Kerzen

hervorzubringen, während vom schlechteren Gas sieben und ein

halber Kubikfuß nöthig waren: daraus geht hervor, daß die 7 1/2 Kubikfuß

schlechteren Gases, um den 3 Kubikfuß gutem Gas gleich zu seyn, so viel Licht als

zweiundsechzig und eine halbe Kerze hätten geben

müssen; so groß ist der Unterschied in der Qualität des Leuchtgases!

Hinsichtlich der Leuchtkraft und des Werths eines Gases in Vergleich mit einem

anderen, besteht, wie man aus der Tabelle ersieht, noch ein anderer großer

Unterschied, welcher durch die Anwendung verschiedenartiger Brenner veranlaßt wird.

Während z.B. vom besten Gas nach Columne Nr. 5, bei Anwendung des einfachen

Strahlbrenners sieben Zehntel eines Kubikfußes

erforderlich waren, um das Licht von drei Kerzen

hervorzubringen, waren von demselben Gas nach Columne Nr. 7 bei Anwendung eines

Argand'schen Brenners mit 20 Löchern nur zwei Kubikfuß

nöthig, um das Licht von zwölf Kerzen zu erzeugen und

nach Columne Nr. 8 bei Anwendung eines Argand'schen Brenners mit 30 Löchern vollends

nur drei Kubikfuß, um das Licht von fünfundzwanzig Kerzen hervorzubringen. Es ist also Thatsache, daß man bloß

durch Vergrößerung oder Erweiterung des Brenners die Leuchtkraft des Gases sehr

verstärken kann, so daß sich, wo an einer einzelnen Stelle ein starkes Licht

erfordert wird, auf diese Weise viel Gas ersparen läßt; die neueste Einführung des

berühmten „Bude-Licht,“ welches sich Hr. Goldsworthy Gurney patentiren

ließ,Man vergl. über dasselbe Ure's Abhandlung im polytechnischen Journal Bd. LXXXV S. 283, ferner Bd. LXXXIX

S. 357. A. d. R. liefert dafür den praktischen Beweis.

Gasmesser, Gasregulatoren und

Retorten.

Gasmesser. – Die neuesten Gasmesser sind

diejenigen von Edge (polytechn. Journal Bd. LXXXVIII S. 131 und Bd. XCI S. 29) und Clegg (polytechn. Journal Bd. LXXXVIII

S. 459).

Gasregulatoren. – Hr. Clegg ist auch der Erfinder eines sehr

schäzbaren Instruments, des sogenannten Regulators; durch dasselbe ist man im Stande die

Flammenhöhe der verschiedenen Brenner in einem Haus oder in einer Fabrik gleich zu

machen und gleich zu erhalten, welche Veränderung im Druk auch gemacht werden mag,

sey es in der Gasanstalt oder sonst wo. Dieses Instrument ist jezt auf eine große

Vollkommenheit gebracht, wird aber nicht so allgemein benuzt, als es geschehen

sollte. Wenn bei Anwendung dieses Instruments ein Gaslicht einmal auf die gewünschte

Höhe gebracht ist, behält es dieselbe gleichförmig bei, ohne während des ganzen

Abends im Geringsten davon abzuweichen. Ohne dieses Instrument ist man genöthigt das

Brennen der Gaslichter zu beaufsichtigen, weil auf ihre Höhen oft der unbedeutendste

Umstand Einfluß haben kann, wie z.B. das Auslöschen derselben beim Schließen der

Kaufmannsläden, was einen merklichen Unterschied in der Nachbarschaft macht.

Retorten. – Retorten aus gebranntem Thon werden in

Schottland häufig angewandt und man findet sie in Bezug auf die Abnuzung sehr

vortheilhaft; in London hingegen bestehen die Retorten meistens aus Gußeisen.

Der Druk auf die Retorten wird hauptsächlich durch die Anwendung von Kalkmilch in den

Reinigungs-Apparaten verursacht; in London benuzt man Kalkmilch, weil das

Verfahren dabei ökonomischer und weniger umständlich ist, als bei Anwendung von

trokenem Kalkhydrat. Wegen des höheren Druks ist Kalkmilch mit thönernen Retorten

nicht anwendbar.

Croll's Reinigungsapparate und

Retorten-Oefen.

Fig. 51 und

52 sind

Abbildungen von Croll's

Gefäßen zum Reinigen des Gases von Ammoniak, was mittelst verdünnter Schwefelsäure

bewirkt wird, die man zwischen den Condensatoren und den gewöhnlichen

Reinigungsapparaten mit Kalkmilch anwendet. Diese Gefäße werden entweder aus Holz

oder aus Eisen verfertigt und mit Blei ausgefüttert; sie haben eine ähnliche

Waschplatte wie die Kalkmilchapparate. Der aus hölzernen Stäben, welche

strahlenförmig vom Mittelpunkt ausgehen, gebildete Boden hat den Zwek die

Waschplatte zu unterstüzen und das Gas zu vertheilen.

In Fig. 51 ist

a das Einlaß- und b das Auslaßrohr; c, c Röhren mit Trichter zum

Eingießen der Schwefelsäure; d der erste

Reinigungsbottich und e der zweite; beide sind mit Blei

gefüttert und werden bis zur punktirten Linie mit verdünnter Säure gefüllt; f, f Röhren zum Nachfüllen von Wasser; g, g Hähne zum Entleeren der Bottiche.

Fig. 52 ist

ein Grundriß der Bottiche, wovon jeder 10 Fuß im Durchmesser hat. A ist der oben erwähnte mittlere Boden; B das Rohr zum Einleiten und C dasjenige für den Austritt des Gases.

Beim Beginn des Processes werden diese Bottiche mit Wasser und Schwefelsäure im

Verhältniß von 7 Pfd. der lezteren auf 1000 Pfd. Wasser beschikt. Da die Säure durch

das im Gas enthaltene Ammoniak neutralisirt wird, so muß obiges Verhältniß ziemlich

annähernd durch ein ununterbrochenes Eintropfen oder Einströmen von Säure aus einem

über dem Apparat befindlichen Reservoir unterhalten werden, deren Zufluß man nach

dem Ammoniakgehalt des Gases regulirt. Auf diese Art speist man die Flüssigkeit mit

Säure, bis sie ein specifisches Gewicht von 1170 erreicht hat, wo dann die Auflösung

auf dem Krystallisationspunkt ist; das Speisen mit Säure wird nun unterbrochen, die

Flüssigkeit aber im Gefäß gelassen, bis sie neutral geworden ist, worauf man sie

abzieht und abdampft; man erhält dadurch reines schwefelsaures Ammoniak.

Die anzuwendende Schwefelsäure muß eisenfrei seyn, weil sonst durch den im

Steinkohlengas enthaltenen Schwefelwasserstoff, Schwefeleisen erzeugt würde, welches

das schwefelsaure Ammoniak schwärzt. Eisenhaltige Schwefelsäure entsteht bisweilen

bei der Fabrication derselben mittelst Schwefelkies.

Von dem schwefelsauren Ammoniak gewinnen die Gasanstalten, welche Croll's Verfahren anwenden, bereits

mehrere Tonnen wöchentlich; früher kam das Ammoniak zum Theil mit dem Gas zur

Consumtion, wodurch nicht nur die Gasleitungsröhren, Gasmesser etc. stark

angegriffen, sondern auch die Leuchtkraft des Gases beeinträchtigt wurde. Das

schwefelsaure Ammoniak wird jezt als Dünger angewandt und ist hinsichtlich seines

Preises im Vergleich mit seiner Wirksamkeit jedem anderen künstlichen Dünger

vorzuziehen.

Wendet man Croll's Verfahren an

ehe das Gas in die Kalkmaschinen gelangt, so kann man auch trokenes Kalkhydrat

benuzen, und zwar ohne daß der üble Geruch entsteht, worüber man sich bisher

beklagte, während überdieß viel weniger Kalk zum Reinigen des Gases erforderlich

ist.Wir verweisen auf Croll's Abhandlung S. 279 in diesem Bande des polytechnischen

Journals. A. d. R.

Hr. Croll ließ sich unlängst

eine Methode patentiren, thönerne und eiserne Retorten gemeinschaftlich zur

Leuchtgasbereitung anzuwenden, so daß die Hize des Ofens zuerst auf die thönernen

Retorten wirkt und dann erst an die eisernen übergeht. Fig. 53 ist ein

Querdurchschnitt seines Ofens.

A ist die Feuerstelle; B, B

sind Pfeiler aus feuerfesten Steinen, welche in Zwischenräumen angebracht sind, um

Canäle oder Züge zu bilden; der Feuerziegel liegt auf ihnen auf in Verbindung mit

der Vorder- und Hinterwand, als Lager oder Stüze für die thönerne Retorte 1;

die thönerne Retorte 2 wird ebenfalls durch die Vorder- und Hinterwand und

einen Feuerziegel E, welcher mitten auf die Krone der

Retorte 1 gelegt ist, unterstüzt.

F ist eine Wand, welche die thönernen Retorten 1 und 2

von den eisernen Retorten 1° und 2° trennt; zwischen dem oberen Ende

dieser Wand F und der unteren Fläche des Bogens ist ein

freier Raum gelassen, damit das Feuer oder die heiße Luft frei von den thönernen an

die eisernen Retorten streichen kann.

G, G ist das Lager und H, H

der Feuercanal unter der eisernen Retorte 1°. Die Retorte 2° wird

durch die Vorderwand gestüzt und durch Ziegel I, welche

hinten auf der Krone der Retorte 1° in Verbindung mit dem horizontalen

Feuercanal angebracht sind. H ist ein verticaler

Feuercanal, welcher den Zug vom horizontalen in den Kamin herstellt.

Die Hize streicht von der Feuerstelle A durch die von den

Pfeilern B, B gebildeten Räume, um die thönernen

Retorten 1 und 2 herum über die Wand F, zieht dann hinab

zwischen den eisernen Retorten und um dieselben herum, den Canal H entlang und entweicht durch den verticalen Canal in

den Schornstein. Bei dieser Art die Retorten zu sezen, hat man den Vortheil, daß der

Ofen mit verhältnißmäßig wenigen Baksteinen aufgebaut werden kann, daß die Retorten

viel länger dauern und an Brennmaterial erspart wird. Mit 12 Tonnen Kohks kann man

bei dieser Einrichtung 100 Tonnen Steinkohlen verkohlen.

L ist der Schornsteinfuß und d ein Schieber oder Register um den Zug zu reguliren.

Tafeln