| Titel: | Beschreibung einer Universal-Theilmaschine, mittelst welcher man Kreise und gerade Linien, so wie verzahnte Räder, Zahnstangen etc. theilen, durchbohren und schneiden kann; von Hrn. Decoster. |

| Fundstelle: | Band 96, Jahrgang 1845, Nr. XVII., S. 93 |

| Download: | XML |

XVII.

Beschreibung einer

Universal-Theilmaschine, mittelst welcher man Kreise und gerade Linien, so wie

verzahnte Raͤder, Zahnstangen etc. theilen, durchbohren und schneiden kann; von

Hrn. Decoster.

Aus dem Bulletin de la Société

d'Encouragement, Jan. 1845, S. 12.

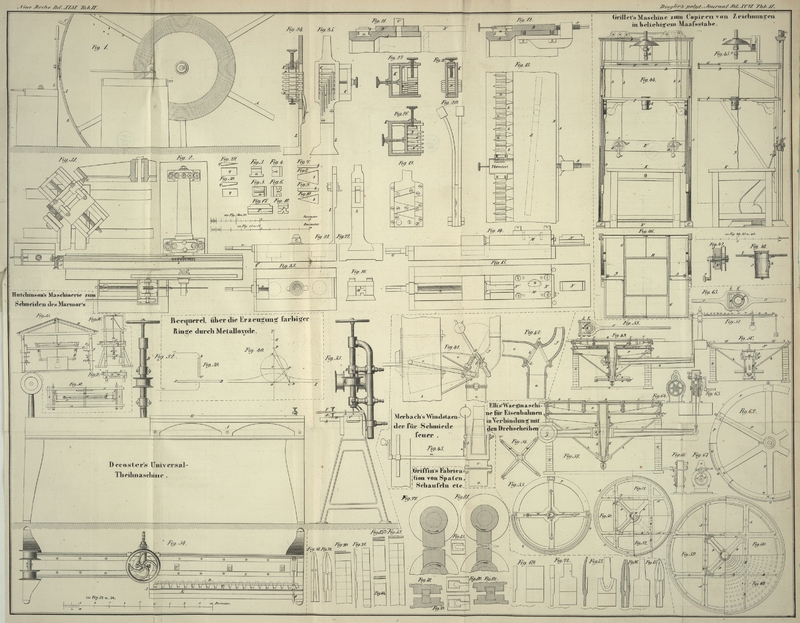

Mit Abbildungen auf Tab.

II.

Decoster, Beschreibung einer

Universal-Theilmaschine.

Es ist bekannt, wie wichtig in den Maschinenwerkstätten die Theilmaschinen sind, sey

es nun zum Theilen von Kreisen oder geraden Flächen, oder zum Schneiden von

verzahnten Rädern oder Zahnstangen; ihre Anwendung erheischt aber ziemlich große

Geschiklichkeit von Seite des Arbeiters, welcher sie dirigirt.

Um den Zwek mit großer Genauigkeit zu erreichen, suchte Hr. Decoster, Maschinenfabrikant (rue Stanislas

No. 9) in Paris, einen Mechanismus herzustellen, welcher bei großer Einfachheit

leicht und bequem anzuwenden, dabei wenig kostspielig ist, und die wesentliche

Bedingung erfüllt, daß jede Art von Theilung in geraden sowohl als in ungeraden

Zahlen mittelst desselben ausgeführt werden kann.

Das Princip, worauf dieser Mechanismus beruht, besteht in der Anwendung einer großen

Menge vollkommen gleicher Metallstüke und eben so vieler, ebenfalls vollkommen

gleicher Keile oder spizen Prismen aus dem nämlichen Metalle. Diese Metallstüke und

Keile werden um eine cylindrische Scheibe gelegt, wenn man Kreise oder Scheiben

theilen will, und in eine vollkommen gerade Ruth, wenn dasselbe mit geraden Flächen

oder Zahnstangen geschehen soll. Die Abbildungen Fig. 1–31 erläutern

das von Hrn. Decoster erfundene Constructionssystem und

zeigen, wie die Metallstüke und Keile angeordnet werden, um jede Art von Theilung

ausführen zu können.

Fig. 1 stellt

einen Aufriß des Theilapparats dar, welcher dazu dient, Kreise, Riemscheiben, Räder

oder Theilscheiben zu theilen, zu durchbohren oder zu punktiren.

Fig. 2 ist der

Grundriß des Apparats mit der Bohrvorrichtung.

Die Abbildungen zeigen, wie mit der Maschine die Scheibe einer Plattform oder eine

Theilscheibe von 1 Meter Durchmesser getheilt und gebohrt wird. Da die

Kreistheilmaschine 2,568 Meter Durchmesser, also 8 Meter Umfang und eine verticale

Lage hat, so kann man mittelst derselben sowohl die größten, als auch die kleinsten

Räder mit der in der Praxis nur immer wünschbaren Genauigkeit theilen.

Die Theilscheibe der Maschine, wovon in Fig. 1 nur ein Theil zu

sehen ist, ist eine große, gußeiserne, cylindrische Scheibe A. Auf dem

Umfang dieser Scheibe ist eine schwalbenschwanzförmige Ruth eingedreht, in welche

400 Metallstüke a eingelegt werden können, die von genau

gleicher Größe sind, und deßhalb in der nämlichen Form gegossen und mit der größten

Sorgfalt calibrirt wurden.

Denken wir uns die 400 Metallstüke so in die Scheibe eingelegt, daß sie genau den

ganzen Umfang derselben einnehmen und also alle fest aneinander anliegen, was bei

diesem Apparat streng der Fall ist, so hat man nothwendigerweise den Umfang der

Scheibe in eben so viele (400) Theile getheilt.

Die Metallstüke (kleine Parallelopipeda), deren Form aus Fig. 3, 4, 5 und 6 ersichtlich ist, sind

durch eben so viele Keile b, Fig. 7, 8, 9 und 10 getrennt. Von diesen

Keilen hat man zweierlei; die kleineren werden angewandt, wenn man mit den 400

Metallstüken zu thun hat, die größeren hingegen, wenn diese Anzahl um mehr als ein

Drittel verringert wurde. Die Keile sind ebenfalls einander genau gleich und werden

nur um den äußeren Umfang der Scheibe gelegt. Sie treten zum Theil in die

Einschnitte ein, welche man vorher auf zwei entgegengesezten Seiten eines jeden

Metallstüks angebracht hatte, wie dieß aus der Detailzeichnung Fig. 11 zu ersehen

ist.

Würde man ein Metallstük und einen Keil wegnehmen, und dann auf alle übrigen Keile

zugleich so drüken, daß alle Metallstüke gleich weit von einander entfernt würden,

bis sie wieder den ganzen Umfang der Scheibe einnehmen, so hätte man offenbar den

Umfang der Scheibe aufs neue eingetheilt, und zwar so genau als das erstemal.

Dasselbe wird der Fall seyn, wenn man zwei, drei, vier oder mehr Metallstüke und

eben so viele Keile wegnimmt. Man kann auf diese Weise jede beliebige Theilung unter

400 hervorbringen.

Bei diesem Apparate ist es nun nicht bloß nothwendig, daß die Metallstüke und die

Keile einander vollkommen gleich sind, sondern die lezteren müssen auch ganz

gleichmäßig zwischen die ersteren eindringen, damit die Entfernung zweier

Theilpunkte einander gleich wird. Die Schwierigkeit bei der Anwendung dieses

Princips bestand darin, alle Keile so zu bewegen, daß diese Bedingung vollkommen

erfüllt wird. Hiezu paßte Hr. Decoster auf die Scheibe

A einen gußeisernen Ring B auf, welcher allenthalben vollkommen genau abgedreht war, so daß seine

kreisförmigen Flächen genau eben waren und senkrecht auf der Achse des Rades

standen. Es ist nun leicht einzusehen, daß wenn man diesen Ring, parallel mit sich

selbst, gegen die Keile bewegt, man leztere gleichmäßig zwischen die Metallstüke

eintreibt. Um diese Bewegung hervorzubringen, wendet der Erfinder zwei Mittel an.

Das erste besteht darin, in dem Ring B mehrere schraubenförmige Ruthen

d, Fig. 13, anzubringen und

auf die Scheibe eben so viele Handgriffe C zu

befestigen, deren rechtwinkeliges Ende durch diese Ruthen geht. Dreht man nun

mittelst dieser Handgriffe die Scheibe in dem entsprechenden Sinne, so veranlaßt man

dadurch den Ring sich vorwärts zu schieben und folglich auf alle Keile zu gleicher

Zeit und gleich stark zu drüken. Man könnte, wenn es für nöthig erachtet würde, auch

den äußeren Rand der Scheibe verzahnen, und ein Getrieb in denselben eingreifen

lassen, welches, wenn es gedreht würde, ebenfalls den Ring zwingen müßte sich

überall gleichmäßig vorwärts zu bewegen.

Man kann auch Schraubzwingen S, Fig. 12 und 13 anwenden,

welche nichts anderes sind, als Winkelstüke mit in der Scheibe befestigten

Schrauben. Dieselben sind jedoch auch bei der erst beschriebenen Anordnung nicht

unentbehrlich. Damit der Ring R, welcher im Verhältniß

zu seinem Durchmesser sehr dünn ist und deßhalb Schwierigkeiten in der Ausführung

darbietet, mit der gewünschten Genauigkeit bearbeitet werden konnte, ließ ihn der

Erfinder mit der scheide aus einem Stük gießen. Zu diesem Zwek brachte er auf das

Modell der lezteren einen Ring B', Fig. 11, so daß derselbe

mittelst Ansäzen in gewissen Entfernungen mit der Scheibe verbunden war. Hiedurch

erhielt man einen reinen, gesunden Guß, und war in den Stand gesezt, beide Stüke mit

einander zu drehen und dann das eine vollkommen auf das andere aufzupassen.

Um die Metallstüke und die Keile von vollkommen gleicher Größe zu erhalten, mußte

ebenfalls große Sorgfalt angewandt werden. Der Erfinder wandte zu diesem Zwek ein

Verfahren an, welches auch in anderen Fällen mit Vortheil benuzt werden kann. Er

fing damit an, eine Metalllegirung auszumitteln, welche vollkommen gesunde, sehr

glatte Güsse liefert, die sich beim Erkalten wenig zusammenziehen. Er benuzte

nämlich eine Legirung von 1/10 Zinn, 1/10 Kupfer und 8/10 Antimonium und schmolz

davon 50–60 Kilogr. zusammen, um eine gleichmäßige Mischung hervorzubringen;

hierauf schmolz er die Masse in kleinen Partien wieder um, und goß sie in die

Formen.

Der Apparat, welcher zum Gießen der Metallstüke dient, ist in Fig. 14 und 15 im Aufriß

und Grundriß dargestellt. Er besteht aus einer Art Büchse M, deren Wände von gehärtetem Stahl und inwendig polirt sind. An jedem

Ende der Büchse ist ein Stük N angebracht, welches

dieselbe verschließt, so daß der Zwischenraum beider genau die Größe des zu

gießenden Metallstüks hat. Zu diesem Zwek ist das eine der Stüke N durch einen Bügel O mit

der Büchse verbunden, das andere dagegen wird durch einen besonderen Ansaz aufgehalten. Man gießt

das Metall durch die Mündung m, welche trichterförmig

gestaltet ist und über dem Metallstük einen conischen Anguß bildet, der oben breit

und unten dünn ist. Wenn das Stük gegossen ist, so entfernt man den Bügel O und bringt an seine Stelle ein längeres Stük P, Fig. 17 und 18, welches

mittelst der Schraube Q dazu dient, das gegossene Stük

und den Theil N aus der Büchse herauszuschieben, wie aus

Fig. 14

und 15 zu

ersehen ist. Da das äußere Ende der Büchse, welches das Stük N aufnimmt, etwas kleiner ist, als der Theil, in welchen man das Metall

goß, so erleidet das gegossene Stük nothwendig eine Art Pressung und es sind daher

alle Stüke, welche aus der Büchse herausgeschoben werden, vollkommen gleich. Während

man das Metallstük aus der Büchse herausschiebt, ist der Anguß leicht abzuschneiden

und hinterläßt eine sehr glatte Fläche.

Die Keile werden in die in Fig. 19 im Grundriß und

Fig. 20

im Aufriß dargestellte Form gegossen. In Fig. 19 ist die Platte,

welche die inneren Räume bedekt, weggenommen. Man sieht daraus, daß die Angüsse

leicht weggeschnitten werden können, und daß die Keile genau gleich werden müssen,

weil die inneren Flächen ebenfalls gehärtet und polirt sind.

Hr. Decoster wendet zur gewöhnlichen Theilung eine starke

Alhidade L an, welche in Fig. 21, 22 und 23 besonders abgebildet

ist. Diese Alhidade federt sich und kann durch die Schraube n der Scheibe genähert werden.

Will man Theilungen haben, welche nicht auf der Scheibe vorkommen, weil man entweder

eine Anzahl von Metallstüken und Keilen nicht wegnehmen will, oder weil die

verlangte Theilung viel zu groß ist, so kann man eine unterabtheilende Vorrichtung

anwenden, welche aus Fig. 24 und 25 ersichtlich

und ebenfalls auf das Princip der Metallstüke und Keile gegründet ist. Man stelle

sich eine kleine Büchse K vor, in welche mehrere

Metallstüke (dames) p von

gleicher Dike eingepaßt und durch Keile q von einander

getrennt sind, die durch eine Schraube und eine Platte mehr oder weniger zwischen

dieselben getrieben werden können. Auf jedes dieser Metallstüke drüke eine Feder r. Man bringt diese Vorrichtung nun auf die Alhidade, an

die Stelle, wo sich vor der Scheibe die Spize in Fig. 1 befindet, und

nachdem man die Metallstüke nach der vorzunehmenden Theilung regulirt hat, wird die

Spize eines dieser Metallstüke, wenn dasselbe gerade einem Einschnitt in der Mitte

der Stüke auf der Scheibe gegenüber kommt, durch die angebrachte Feder in diesen

Einschnitt einschnappen, während die anderen nur auf die Oberfläche der Metallstüke

drüken werden. Mittelst dieser Vorrichtung kann man alle möglichen Theilungen und zwar mit großer

Genauigkeit hervorbringen, besonders wenn man die Anzahl der Metallstüke und Keile

vermehrt.

Hr. Decoster hat den Mechanismus der Metallstüke und Keile

auch zum Theilen von geraden Linien, Flächen, Zahnstangen etc. angewandt, wie aus

den Figuren

32–34 zu ersehen ist.

Fig. 1 ist der

Aufriß eines Drehbankgestells, worauf der Theilapparat A

und eine Bohrmaschine B angebracht ist, die dazu dient,

die verlangte Theilung auf dem Metallstreifen entweder zu punktiren oder denselben

nach der Theilung zu durchbohren. Fig. 2 ist eine Endansicht

des Apparats mit allen seinen Theilen; Fig. 3 ein Grundriß

desselben.

Man sieht, daß die Theilungen auf einem Lineale D

angezeigt sind, und daß die Keile b gleichzeitig durch

das gerade abgerichtete Lineal E vorwärts geschoben

werden können. Eine Alhidade mit einer Spize F dient

dazu, die Theilung einzustellen. Diese Anordnung kann auch dazu benüzt werden, nach

einem gegebenen Verhältnisse ungleiche Theilungen hervorzubringen, oder an irgend

einer Stelle größere Zwischenräume zu lassen, wie dieß z.B. bei den Plates-bandes der Spinnmaschinen der Fall ist, wo

man in gewissen Entfernungen größere Zwischenräume für die Fadenlenker lassen

muß.

Fig. 31 ist

der Grundriß des Mechanismus, welchen Hr. Decoster zum

Schneiden der Zähne für cylindrische und conische Räder angewandt hat. Das Werkzeug,

dessen er sich hiezu bedient, ist eine Fräse G von sehr

kleinem Durchmesser, welche sich mit einer horizontalen Achse dreht.

Tafeln