| Titel: | Ueber Roh- und Stabeisendarstellung mit Hülfe von Gasen; vom Hüttendirector Thoma zu Eisfeld. |

| Fundstelle: | Band 96, Jahrgang 1845, Nr. XCIV., S. 371 |

| Download: | XML |

XCIV.

Ueber Roh- und Stabeisendarstellung mit

Huͤlfe von Gasen; vom Huͤttendirector Thoma zu

Eisfeld.

Aus Hartmann's bergmänn. Zeitung, 1845, Nr.

8.

Mit Abbildungen auf Tab.

V.

Thoma, über Roh- und Stabeisendarstellung mit Hülfe von

Gasen.

Längere Zeit fortgesezte Versuche gestatten mir ein Betriebsverfahren für Erzeugung

von Roh- und Stabeisen mit gasförmigem Brennstoff aufzustellen. Nach dieser

Methode werden Gegenden, in denen sonst kein großartiger Hüttenbetrieb denkbar

gewesen, billiges Eisen produciren können, so z.B. Bayern, indem der große

Erzreichthum von Amberg mit dem Torf der Donaumoore verhüttet wird; Thüringen, indem

die Meyer'schen Gruben bei Liebenstein das Erz, die nahe

gelegenen Moore Torf, die Meyer'schen Gruben der Rhön

Braunkohlen liefern; doch muß man hier vor allem für einen billigen Transport,

zulässige Communicationsmittel Sorge tragen. Eben so besizt Toscana in den reichen,

leicht reducirbaren und leichtflüssigen Erzen von Elba und den in lezter Zeit

aufgefundenen fossilen Brennstoffen alle Mittel zu einer ganz billigen

Eisenerzeugung. Sehr wichtig dürfte der Gasbetrieb für Rußland werden und einerseits

bei Anwendung von Gas und Holz die Darstellung eines vortrefflichen Eisens bei

bedeutender Ersparniß von Holz möglich machen, andererseits aber eine ausgedehnte

Verwendung von Torf und geringerer Steinkohle gestatten.

Reine, reiche, leicht reducirbare und leichtflüssige Erze, Magneteisenstein jeder

Art, da unreiner aufbereitet werden kann, lassen sich unmittelbar verpuddeln, und

liefern unter diesen Umständen vortreffliches Stabeisen. Doch nur Erze von den

angeführten Eigenschaften eignen sich zum unmittelbaren Verpuddeln, wobei noch

billiger Brennstoff wesentliche Bedingung ist. So dürften sich kaum die Amberger

Erze unmittelbar verpuddeln lassen, und diese werden vorher eine Roheisendarstellung

nöthig machen. Sehr viele Erze Illyriens und Steiermarks sind für das Verpuddeln

ganz geeignet.

Was die Brennstoffe, die alle in vollkommen getroknetem Zustand angewendet werden

müssen anbelangt, so bieten Holz, Torf, gutartige Braunkohle u.s.w. keine

Schwierigkeiten, größere die Rhönbraunkohlen, deren Asche sehr zum Verschlaken

geneigt ist. Sehr bakende, dabei 30–50 Proc. Asche gebende Lettenkohle oder

auch deren Kohls sind sehr schwer zu verwenden, keineswegs aber in dem weiter unten

angegebenen Apparate. Bei dem Verbrennen dieses Brennstoffs bildet sich um denselben

herum eine Lage zusammenhängender Asche, welche die weitere Verbrennung hindert. Mehr

gepreßter Wind bewirkt sie zwar, die Gase führen dann aber viel feinen Staub mit

sich, der in dem Arbeitsraum abgesezt wird und auf das erzeugte Eisen einen sehr

nachtheiligen Einfluß übt.

1) Roheisenerzeugung.

Beschreibung des Ofens mit seinen Apparaten. –

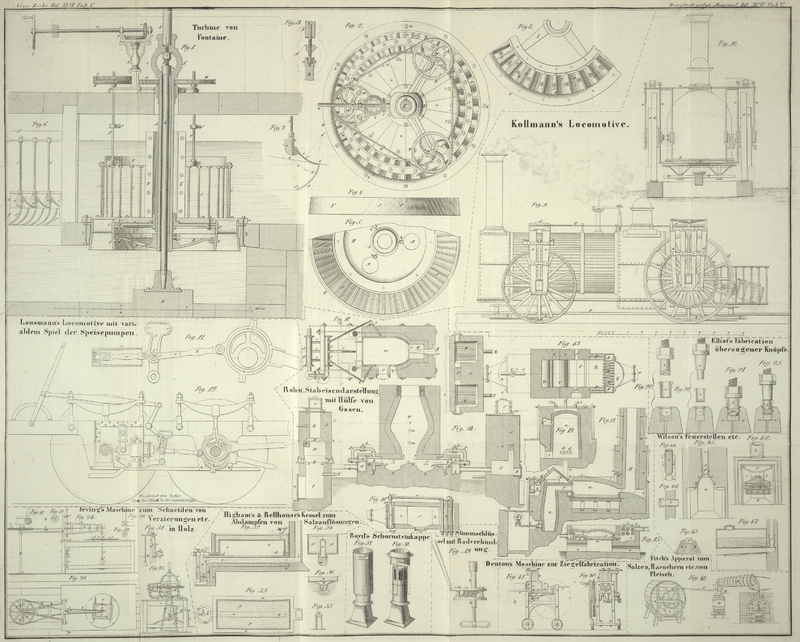

Fig. 13

ist der Grundriß nach 1, 2, 3, 4, 5, 6 von Fig. 14. Fig. 14 der Durchschnitt

nach 7, 8, 9, 10 des Grundrisses.

A sind Gasgeneratoren, auf deren Roste B mittelst unterhalb bei E

eingeführter Gebläseluft von geringer Pressung der Brennstoff (Holz, Torf,

Braunkohle u.s.w.) langsam verglimmt. Durch die äußere Aufgabe-Vorrichtung

C wird das Brennmaterial aufgegeben und gelangt in

dem Schachte D, je nachdem unten die Verbrennung

stattfindet, gehörig vorgewärmt nach dem Raum M. Die

sich aus dem Brennstoff etwa entwikelnden Dämpfe sind genöthigt, sich nach D zu begeben, da ihnen kein anderer Ausgang bleibt, wo

sie, durch die heißen Gase zersezt, mit dem Brennstoff, durch den sie gehen, dem

beabsichtigten Zwek günstige Verbindungen eingehen.

Die bei der langsamen Verbrennung sich bildenden Gase werden bei D, wo das in dem Schachte D

sich senkende Brennmaterial durch die plözliche Erweiterung einen Sammelraum bildet,

sich anhäufen und durch den Canal F entweichen. Vermöge

einer Vergrößerung des Raums F wird ihre Geschwindigkeit

vermindert und der mit eingeführte feine Staub abgesezt, und da sich in dem

Gaskasten H dasselbe wiederholt, so wird hier eine

zweite Absezung stattfinden, und die zur Verbrennung kommenden Gase werden staubfrei

seyn. Die mit einem Ziegelstüke geschlossene Oeffnung I

dient dem Aufgeber, um die Höhe des Brennstoffs im Schachte D zu ermitteln. K und L Thüren, durch die der Staub fortgeschafft wird. Von Wichtigkeit sind die

Thüren N, N; durch sie findet die Fortschaffung

verschlakter Massen auf dem Rost statt, und ohne sie ist bei leicht verschlakbare

Asche gebendem Brennstoff kein Betrieb denkbar; nur eine Thüre genügte bei der

Rhönbraunkohle nicht.

Die Thür O schließt den Aschenfall P luftdicht und wird nur bei der Fortschaffung der Asche geöffnet. Es

liegen immer zwei Generatoren neben einander, damit bei der Reinigung des einen der

Betrieb nicht unterbrochen wird.

Die Gase treten aus dem Gaskasten H nach der Feuerbrüke

R. Hier strömt ihnen durch 10 Düsen die oben bei S vorgewärmt und bei T bis

auf 300–400° C. erhizte atmosphärische Luft zu, die, sich mit den

Gasen mengend, sie unter Entwikelung der größten Hize verbrennt. Die verbrennenden

Gase nehmen den Weg über den Eisensumpf U, treffen sich

als von entgegengesezten Seiten kommend bei V, entwikeln

als Stichflammen die heftigste Hize und steigen dann im Schachte W aufwärts. P sind Röhren,

die den in S angewärmten Wind in die Erhizungsapparate

T führen, aus denen er durch die Röhren X nach dem Sammelplaz Z und

nach den zehn Düsen a gelangt. Zur Regulirung der

Windmenge dienen die Hähne b.

Bei d ist der Abstich. f sind

Oeffnungen zum Abfließen der Schlake, e dergleichen zum

Einbringen von Gezähe, um etwa angesezte Schlaken abzustoßen, m, um, wenn es nöthig, die Masse im Ofen aufzulokern.

Der Betrieb. Die vorher gerösteteten Erze werden auf etwa

0,01 Kubikzoll zerkleint, mit dem ihren erdigen Beimengungen für die Bildung einer

rein geflossenen Schlake entsprechenden Zuschlag und einer Quantität Kohlensubstanz,

welche zur Reduction des im Erze enthaltenen Oxydes u.s.w. nöthig ist, mit Wasser

– worin das Kalkhydrat oder der Lehm, der Zuschlag das Bindemittel bildet

– durch eine einfache Vorrichtung geknetet und in einer Maschine (Torfpresse)

zu baksteinartigen Stüken (Erzsteinen) gepreßt. Die Erzsteine werden in einem

Schoppen aufbewahrt.

Diese unerläßliche Mengung von Erz, Zuschlag und Reductionsmittel führt eine

gleichförmige und schnelle Reduction und Schlakenbildung herbei, und verursacht bei

zwekmäßigen Vorrichtungen keine so bedeutenden Kosten, als man dieß zu glauben

geneigt ist.

Soll der Ofen angelassen werden, so bringt man die Generatoren in Gang, indem man

Feuer auf den Rost bringt, Wind gibt und den Generator bis oben anfüllt. Es kann nur

vollkommen lufttrokene Braun- und Steinkohle, gedörrter Torf und Holz

angewendet werden. Durch die Schlakenlöcher f werden die

Gase angezündet, wobei man der Vorsicht wegen die Thüren nicht sperrt, damit sie

nöthigenfalls von den Gasen geöffnet werden können und eine Explosion verhindert

wird.

Brennen die Gase, so läßt man Wind durch die Düsen a

einströmen, um die Verbrennung herbeizuführen.

Sind sowohl die Sümpfe U als auch der Theil des Ofens um

V ganz weißglühend, was nach 5–6 Stunden

geschieht, so wird der Schacht W etwa bis zur Hälfte mit

möglichst wenig Asche gebendem Brennstoff gefüllt und darauf die Erzsteine, die in

einer eisernen Aufgebevorrichtung über der Gicht erst vorgewärmt werden,

gebracht.

Unter den Rost der Generatoren leitet man heißen Wasserdampf ein, den man reguliren

muß und der etwa die Hälfte des Volums der atmosphärischen Luft beträgt. Er wird über dem Rost

zersezt, der Sauerstoff bildet bei seinem Durchzug durchs glimmende Brennmaterial

Kohlenoxydgas, der Wasserstoff aber gelangt als solcher und mit der Kohle

Verbindungen eingehend (Kohlenwasserstoffgas) in den Verbrennungsraum und trägt zur

Erzielung des höchstmöglichen Hizgrads bei.

Die Erzsteine werden auf ihrem Niedergang nach V zu

glühend, und durch die sie umgebenden Kohlentheile das Kohlenoxyd und

Kohlenwasserstoffgas im Schacht reducirt, bis sich endlich, nachdem dieß geschehen,

Kohleneisen bildet, die Erzsteine erweichen und bei V

schmelzen, wobei sich Schlake und Eisen trennen und nach ihrer Dichtigkeit in den

Sümpfen ansammeln. Ein zu hoher Schlakenstand wird durch die Schlakenabflußlöcher

f verhindert. Der Ofen wird immer voll Erzsteine

erhalten.

Von Zeit zu Zeit, wenn die Sümpfe mit Eisen gefüllt sind, erfolgt der Abstich. Wird

Eisen für die Gießerei erzeugt, so hat man es ganz in der Gewalt, graues oder

halbirtes Eisen zu erzeugen, indem man neutrale oder oxydirende Gase in den Ofen

leitet.

Ist das Eisen zur Stabeisenfabrication bestimmt, so bläst man halbirtes, und läßt es

in mit Lehm gut ausgeschlagenen eisernen Ganzformen laufen, und während des

Erstarrens leitet man – wenn sich Arthur Wall's

Erfindung bewährt – den Strom einer Volta'schen

Säule hinein, wodurch alle schädlichen, sämmtlich elektro-negativen

Beimischungen (Schwefel, Phosphor, Silicium u.s.w.) ausgeschieden werden.

Die Gichtflamme kann zum Erzrösten oder sonstigen Zweken verwendet werden.

2) Stabeisenbereitung.

Fig. 15 ist

ein Durchschnitt, Fig. 16 der Grundriß eines Puddelofens; der Gasgenerator ist ganz dem

früher bei der Roheisenerzeugung beschriebenen gleich. b

ist der Gaskasten, durch ihn geht das Düsenrohr c mit

acht Düsen.

In dem Muff d und der Wand des Gaskastens ist das

Düsenrohr c der Art beweglich und mit dem Hebel p zu stellen, daß die Düsen gegen das Gewölbe oder nach

Umständen gegen den Boden gerichtet seyn können, welches, wie später ersichtlich

seyn wird, sehr wesentlich ist. Das Düsenrohr c hat

einen größeren Durchmesser als die Zuleitungsröhren m,

um auf den Wind regulirend zu wirken, damit er durch alle Düsen mit gleicher

Pressung strömt. e ist die Feuerbrüke, auf der die

Mengung der Gase mit atmosphärischer Luft stattfindet, f der Puddelraum,

g die Fuchsbrüke, h der

Raum für den Winderhizungsapparat, i ein Vorwärmofen,

k und l Luftcanäle zur

Abkühlung der beiden Brüten; m die Bodenplatte, n und o Gewölbe zur

Luftcirculation unter der Bodenplatte, um sie abzukühlen. p Dekplatte mit der zugedekten Oeffnung s,

durch die man nach dem Lufterhizungsapparat gelangt; w

die Arbeitsthür, r eine Röhrenleitung, um die glühenden

Gase in ein Röhrensystem des Trokenfeuers zum Troknen des Brennmaterials gelangen zu

lassen.

Für die Folge beabsichtige ich die zum Verbrennen der Gase nöthige atmosphärische

Luft, wie bei dem Ofen zur Roheisenerzeugung, in der Feuerbrüke und unter der

Bodenplatte erwärmen, damit die aus der Fuchsbrüke strömende Flamme zur

Dampfkesselfeuerung verwendet werden kann.

Das Verpuddeln von Roheisen. Das Roheisen in dem

Vorwärmofen i hell rothglühend gemacht, wird mit

gahrenden Zuschlägen (Walzensinter und Quetschwerksschlake) auf den Herd gebracht

und eingeschmolzen. Ein vollständiges Einschmelzen ist vorzuziehen; die durch den

elektrischen Strom ausgeschiedenen, das Eisen verunreinigenden und verschlechternden

Beimengungen werden so von der Schlake leichter aufgenommen.

Man überläßt die flüssige Eisen- und Zuschlagmasse sich selbst, und hat nur

ein Ansezen von Säuren auf dem Boden zu verhüten.

Durch Einwirkung des gahrenden Zuschlags wird sich bald das Eisen heben und das Ganze

einem Graupensieden etwa gleichen. Die ganze Masse bläht sich dabei sehr auf.

Jezt beginnt die Arbeit mit der Krüke und einiges Durchmengen ist Bedingung. Viele

Schlake fließt durch die Arbeitsöffnung ab.

Gruppiren sich blendend weiße kleine Partien des entkohlten Eisens, hat sich die

Schlake gesezt, so wird sie abgelassen; sie hat alle schädlichen Beimengungen des

Eisens aufgenommen.

Das weitere Frischen geschieht durch die Gase selbst, sie müssen anfangs schwach

oxydirend seyn und nach und nach neutral werden.

Beim Ballenformen wird der Kern aus dem vollkommen gahren Eisen gemacht und durch

Walzen auf dem Herde derselbe bis zur gehörigen Größe gebildet.

Die aus dem Ofen kommenden Ballen werden unter dem Quetschwerk abgefaßt und kommen

dann in einen Schweißofen. Nach wenigen Minuten, wo eine Schweißhize erzielt ist,

wird die Luppe abermals unter das Quetschwert gebracht, und nachdem die Schlake ganz

vollkommen ausgepreßt ist, unter den Zängewalzen zu Rohschienen ausgewalzt.

Puddeln der reichen reinen Erze. Mit Kohlensubstanz, die zerkleinert ist,

werden die eben so zerkleinten Erze, die etwa durch ein Sieb von 40 Maschen auf den

Quadratzoll gehen, auf den Herd des Puddelofens gebracht. Für 100 Pfd. im Erz

enthaltenes Eisen rechnet man etwa 40 Pfd. Kohlensubstanz.Während des Betriebs findet man dann leicht, ob dieses Quantum vermehrt oder

verringert werden muß.

Die Düsen werden so gestellt, daß sie nach dem Gewölbe zu ausblasen; es legt sich

hierdurch eine Schicht reducirender Gase zwischen die Erze und die Zone der

heftigsten Verbrennung. Unter diesen die Reduction befördernden Verhältnissen werden

die Erze so lange gewendet, wodurch man die gleichzeitige Reduction der ganzen Masse

bewirkt, bis die Oberfläche blumenkohlartig zusammenhängend wird. Jezt ist die

Reduction des im Erz enthaltenen Eisens beendet.

Nun senkt man die Düsen; später sind auch die Gase nach und nach durch mehr Wind

oxydirend zu machen.

Einzelne weiße Spizen, die sich bald zu kleinen Partien zu gruppiren beginnen, zeigen

die Bildung von Stabeisen an. Es muß sorgfältig gearbeitet werden, um den Boden

nicht abzukühlen, und die Bildung von Klumpen mit rohem Korn zu verhindern.

Die im Ofen befindliche Masse hängt bei immer weißer werdendem Aussehen immer mehr

und mehr zusammen, endlich zeigt ein eigenthümliches fettiges Aussehen

Schlakenausscheiden an, die sich dann auch Plözlich senkt. Ein geröstetes

Eisengerippe steht im Ofen.

Der Puddler, der bis dahin durch Wenden mit der Brechstange die schwarzen Partien

nach oben brachte, wird jezt das Eisen mit der Schlake in Berührung bringen, um ein

Ausscheiden aller erdigen Bestandtheile zu erzielen. Die Gase sind durch

Windstellung neutral zu machen und bleiben es bis zum Ende der Chance.

Die Farbe der aus der Arbeitsthür herausschlagenden brennenden Gase, je nachdem sie

in ihrer Färbung Blau enthalten oder ganz rein davon sind, und ganz weiß werden,

gibt ein Anhalten, ob sie reducirend, neutral oder oxydirend sind. Es gehört jedoch

längeres, fleißiges Beobachten von Seite des Arbeiters dazu, dieses zu

unterscheiden.

Die fertigen Ballen kommen ebenfalls erst unter das Quetschwerk, dann in den

Schweißofen, werden nochmals abgefaßt und zu Rohschienen ausgewalzt.

Tafeln