| Titel: | Maschine zur Verfertigung von künstlichem Brennmaterial, Ziegeln und ähnlichen Artikeln, worauf sich Thomas Middleton, Ingenieur zu Southwark, am 31. Jan. 1845 ein Patent ertheilen ließ. |

| Fundstelle: | Band 99, Jahrgang 1846, Nr. LXV., S. 254 |

| Download: | XML |

LXV.

Maschine zur Verfertigung von künstlichem

Brennmaterial, Ziegeln und ähnlichen Artikeln, worauf sich Thomas Middleton, Ingenieur zu Southwark, am 31. Jan. 1845 ein Patent ertheilen ließ.

Aus dem London Journal of arts, Nov. 1845, S.

249.

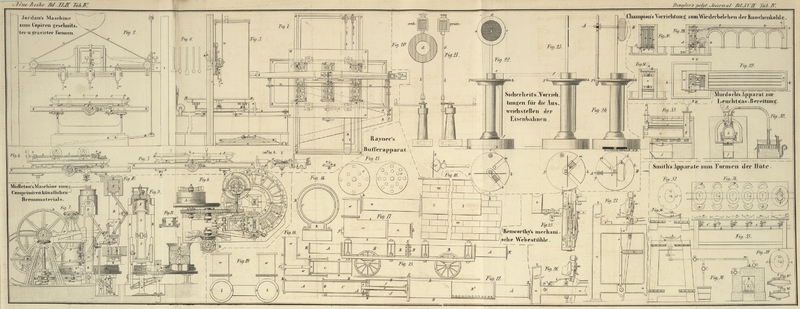

Mit Abbildungen auf Tab.

IV.

Middleton's Maschine zur Verfertigung von künstlichem

Brennmaterial.

Die Verbesserungen beziehen sich auf diejenige mechanische Anordnung, bei welcher

eine Reihe von Formen in radialer Richtung an einem kreisrunden drehbaren Gestell

angebracht sind; die Formen werden unter einen festen Behälter gebracht, wo sie die

zu pressende Composition in Empfang nehmen, und dann unter einen Stempel geführt,

durch welchen die Composition in die Gestalt von Ziegeln oder sonstigen Artikeln

gepreßt wird. Die Formen werden sodann der Reihe nach wieder weiter bewegt, bis sie

über einer in einer festen kreisrunden Platte befindlichen Oeffnung ankommen. Diese

Platte bildet den Boden der Formen. Ein durch die erwähnte Oeffnung heraufsteigender

Kolben drückt die gepreßten Gegenstände aus den Formen, worauf sie aus freier Hand

bei Seite geschafft werden.

Nach diesem Princip construirte Maschinen sind seither bereits zu ähnlichen Zwecken

angewandt worden, weßwegen der eben bezeichnete Theil der Maschine mit vorliegenden

Verbesserungen nichts gemein hat Der Zweck der letztern dient lediglich dazu,

gewissen Uebelständen, mit denen der erwähnte Mechanismus verbunden ist, abzuhelfen.

Ein großer Uebelstand besteht darin, daß der Thon oder die Composition an dem

Kolben, welcher sie in die Formen preßt, leicht hängen bleibt, wodurch leicht irgend

ein Maschinentheil zerstört oder in Unordnung gebracht werden kann. Diesem

abzuhelfen, bringt der Patentträger eine Schabevorrichtung an, welche den Kolben, so

oft er in die Höhe geht, und ehe er niedersteigt, abschabt und reinigt. Außerdem hat

der Patentträger einen hydraulischen Apparat construirt, wodurch der Druck nach

Bedürfniß regulirt werden kann.

Fig. 7 stellt

eine Maschine mit den an derselben angebrachten Verbesserungen in der Seitenansicht

dar; Fig. 8

ist ein Grundriß derselben mit Hinweglassung der oberen Theile, um die

Schabevorrichtung deutlicher zu zeigen; Fig. 9 ein Endaufriß,

theilweise im Durchschnitt, und Fig. 10 ein Durchschnitt

nach der Linie 1, 2, Fig. 8. Die Bewegung wird der Maschine durch die an der Welle B befindliche feste Rolle A

mitgetheilt. Die Welle B trägt ein Getriebe C, welches in ein großes an der Kurbelwelle E befindliches Stirnrad D

greift. An das andere Ende der Kurbelwelle ist das Winkelrad F festgekeilt, das die Bewegung auf andere nachher zu beschreibende

Maschinentheile überträgt. G, G2 ist das kreisrunde Gestell, bestehend

aus zwei gußeisernen Ringen, welche eine Reihe schmiedeiserner in radialer Richtung

eingesetzter Formen a, a,

a einschließen. Dieses Gestell gleitet auf der

kreisrunden festen Platte W, Fig. 11, und wird durch

die Theile z, z geführt,

die, wie Fig.

11 zeigt, an die feste Platte geschraubt sind. Rings um den äußeren Umfang

des Gestells G, G ist eine

Reihe Sperrzähne b, b, b angeordnet, in die ein Sperrhaken greift, um das

Gestell mit den Formen herumzutreiben. I ist ein mit den

Rädern F im Eingriff stehendes Winkelrad; dasselbe

befindet sich an der senkrechten Welle J, die an ihrem

unteren Ende ein Excentricum K enthält. Eine Rolle L. ist in dem gabelförmigen Ende eines horizontalen Arms

M gelagert, welcher mit dem um H drehbaren Hebel N

verbunden ist. Dieser Hebel trägt an seinem äußeren Ende einen in die Zähne b greifenden Sperrkegel.

Wenn nun das Winkelrad I durch die Räder C, D und F in Bewegung gesetzt wird, so dreht sich das an der

Welle J befindliche Excentricum K nach der Richtung des Pfeils und bringt, auf die Rolle L wirkend, den Arm M

vorwärts; dieser treibt den Sperrkegel c vorwärts und

veranlaßt dadurch das runde Gestell, sich um einen Bogen zu drehen. Auf diese Weise

gelangen die zu füllenden Formen der Reihe nach unter zwei correspondirende Löcher

in dem festen Behälter O, der die zu verarbeitende Masse

enthält.

Fig. 11 stellt

einen verticalen Längendurchschnitt durch die Mitte einer der Formen dar, um die Art

zu zeigen, wie die Formen mit einander verbunden werden. a, a sind die schmiedeisernen Formen; ihre

unteren Ränder sind glatt gehobelt, so daß sie genau auf die ringförmige Bodenplatte

W passen. Auch inwendig sind die Formen glatt, damit

die Composition desto leichter herausgedrückt werden könne. Nachdem die Formen zur

Aufnahme des Kolbens gehörig adjustirt worden sind, werden sie an einen gußeisernen

Ring G geschraubt. G2 ist ein anderer die Formen umgebender Ring;

letztere werden dadurch noch weiter befestigt, daß man zwischen sie und den Ring G2 Keile eintreibt,

wie Fig. 11

zeigt. Die Ringe G und G2 sind unten mit Flanschen versehen, die in zwei

kreisrunden an die Bodenplatte W geschraubten

Leitschienen z, z

laufen.

Das Herabfallen der Composition in die Formen wird durch die Arme d, d, Fig. 9, erleichtert,

welche durch das Fig. 8 sichtbare Räderwerk in Umdrehung gesetzt werden. An der die Arme

d enthaltenden Verticalwelle befindet sich nämlich

ein Winkelrad e, das in ein anderes an der horizontalen

Welle g sitzendes Winkelrad f greift. Das andere Ende der Welle g trägt

ein Getriebe h, welches in das große Stirnrad D greift. Die Rückkehr des Hebels N mit seinem Sperrkegel c in seine

ursprüngliche Lage wird auf folgende Weise bewerkstelligt. Ein an dem unteren Ende

der Welle J befindliches Excentricum P wirkt auf eine an dem gabelförmigen Ende des Arms M befindliche Rolle Q.

Dieses Excentricum ist rücksichtlich des Excentricums K

so angeordnet, daß sein größter Halbmesser auf die Rolle Q wirkt, während der kleinste Halbmesser des Excentricums K mit der Rolle L in

Berührung, d. h. während das letztere Excentricum nicht wirksam ist. Das Excentricum

P wird daher, wenn es mit der Rolle Q in Berührung kommt, den Arm M, folglich auch den Hebel N zurückdrängen und

den Sperrkegel c veranlassen über den unmittelbar hinter

ihm befindlichen Sperrzahn zurückzugleiten, um denselben bei der nächsten Bewegung

des Excentricums K vorwärts zu schieben.

Die gefüllten Formen werden durch die so eben erläuterten Bewegungen zwischen die

Säulen R, R unter den

Compressionsapparat gebracht. Dieser Apparat besteht aus zwei durch ein Knie mit

einander verbundenen Armen S, S. An dem oberen Ende derselben ist ein solider Kolben befestigt, welcher

in einer oben an den Säulen angebrachten cylindrischen Vertiefung arbeitet. Der

untere Arm S ist durch ein Scharnier mit einem

verschiebbaren Stück U verbunden, das mit Führungen

versehen ist, die zwischen entsprechenden Leisten an den Trägern gleiten. Mit dem

unteren Ende dieses verschiebbaren Theils ist der Kolben T verbunden, der in die Formen hinabgedrückt wird, um die in denselben

befindliche Masse zu dem erforderlichen Grad der Dichtigkeit zu comprimiren.

Die Bewegung des Kolbens T geht auf folgende Weise vor

sich. Eine Verbindungsstange V theilt die Bewegung des

Krummzapfens E dem Kniehebel S mit, und zwar so, daß durch einen halben Umlauf des Krummzapfens der

Kolben aus der Form herausgehoben, durch den andern halben Umlauf dagegen in die

Form hinabgepreßt wird, wie aus der Betrachtung der Figuren 7 und 10 hinreichend

erhellt.

Die Vorrichtung, um den Kolben von den öfters an seiner Oberfläche hängen bleibenden

Theilen der Masse zu reinigen, ist folgendermaßen beschaffen. An dem Seitengestell,

welches die Kurbelwelle und das Räderwerk der Maschine trägt, sind die Träger j, j angebracht, in denen

eine Welle k gelagert ist. Diese Welle trägt einen

oscillirenden Rahmen l, an dessen Seiten sich

hervorstehende Vförmige Rippen befinden. Diese Rippen

tragen den Schaber m, welcher sich zugleich vor-

und rückwärts verschieben läßt. In dem Schaber befindet sich, wie Fig. 10 zeigt, ein

Schlitz zur Aufnahme des längeren Arms eines Winkelhebels n; das andere Ende dieses Hebels ist mit einem geschlitzten Hebel o und dieser durch einen Bolzen mit dem oscillirenden

Rahmen l verbunden. In dem Schlitze des Hebels o spielt ein Stift p,

welcher von einem an den Theil U geschraubten Träger

hervorsteht. Da nun der Theil U zugleich mit dem Kolben

T niedersteigt, so fällt der Hebel o vermöge seines eigenen Gewichtes herab, drückt das

kürzere Ende des Winkelhebels n nieder, den längeren Arm

nach außen, und zieht den Schaber von der unteren Fläche des Kolbens zurück. Wenn

der Kolben aus der Form a wieder in die Höhe steigt, so

steigt der Stift p in dem Schlitz des Hebels o in die Höhe, und zieht, wenn er oben angelangt ist,

den Hebel und mit diesem den kürzeren Arm des Winkelhebels n hinauf. Dadurch wird der Schaber m vorwärts

getrieben, um die an der Kolbenfläche haftenden Substanzen abzuschaben. Eine andere

Bewegung, welche durch das Steigen und Fallen des Schiebers U hervorgebracht wird, ist das Herausdrücken der comprimirten Blöcke aus

den Formen. Diese Operation erhellt am deutlichsten aus Fig. 9, wo q eine verticale Stange bezeichnet, die an ihrem oberen

Ende mit dem Theil U und an ihrem unteren Ende mit dem

oscillirenden Hebel r, r

verbunden ist. Der längere Arm dieses Hebels ist durch eine verticale Stange t mit einem Kolben u

verbunden, welcher in die Formen a, a paßt. Eine Büchse w bildet

die Führung für den Kolben. Die feste Platte W, W, über die sich das kreisrunde Formengestell bewegt,

hat eine Oeffnung von der Gestalt der Form, welche daher dem Kolben u den Durchgang gestattet. Die Formen sind so

angeordnet, daß während eine Form unter den Kolben gelangt, um ihren Inhalt pressen

zu lassen, eine andere Form mit dem comprimirten Material unmittelbar über die

Oeffnung in der Platte W gebracht wird. Das

Niedersteigen des Schiebers U drückt auch den Hebel q hinab und den längeren Arm des Hebels r mit der Stange t und dem

Kolben u in die Höhe; letzterer nimmt den comprimirten

Block mit sich aus der Form.

Um den Druck des Kolbens T zu reguliren, so daß die

Maschinerie nicht beschädigt werden kann, wenn eine ungewöhnliche Quantität

Brennmaterial in den Formen abgelagert seyn sollte, wendet der Patentträger den Fig. 9 im Durchschnitt

dargestellten hydraulischen Apparat an. Dieser Apparat wirkt auf den soliden mit dem

oberen Theil des Kniehebels verbundenen Kolben X, so daß

er jedem Druck widersteht, jedoch den Compressionsapparat frei läßt, wenn ein

größerer Druck auf ihm lastet. Der Kolben X tritt von

unten in einen starken mit den Säulen R fest verbundenen

Cylinder Y. In den oberen Theil dieses Cylinders ist ein

kleines Loch x gebohrt, durch welches Wasser auf die

obere Fläche des Kolbens zugelassen werden kann. Ein oben auf dem Cylinder

befestigter Wasserbehälter enthält ein Ventil, durch welches das Wasser zugelassen

wird und von dem Kolben zurückfließen kann, wodurch man einen jedem Druck

nachgebenden Widerstand erhält. Die Röhre y*, welche

oben mit einem belasteten Ventil y versehen ist, steht

mit dem Loch x in Verbindung, und enthält eine

Seitenröhre y′, deren Ventil den Cylinder Y mit Wasser versieht. Angenommen nun, der Kolben T treffe in der Form auf eine ungewöhnliche Quantität

Brennmaterialcomposition, so wird der Kolben X in den

Cylinder Y hineingedrängt und das über ihm befindliche

Wasser durch das Loch x und die Oeffnung des Ventils y in die Cisterne z, z zurückgetrieben. Bei der rückgängigen Bewegung des

Kolbens X entsteht über ihm ein luftleerer Raum, der

sich sogleich wieder mit dem durch das Ventil y′

aus der Cisterne herbeiströmenden Wasser füllen wird. Auf diese Weise wird der Druck

je nach der Auffüllung des Materials in den Formen beständig regulirt.

Tafeln