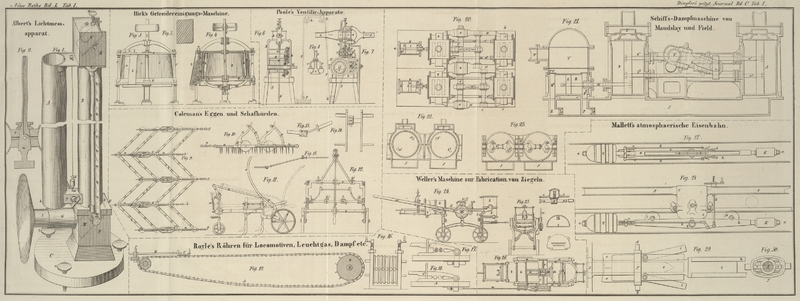

| Titel: | Royle's Fabrication der Röhren für Locomotiven, Dampf- und Gasleitungen etc. |

| Fundstelle: | Band 100, Jahrgang 1846, Nr. IV., S. 10 |

| Download: | XML |

IV.

Royle's Fabrication der

Röhren für Locomotiven, Dampf- und Gasleitungen etc.

Aus dem Mechanics' Magazine 1845, Nr.

1163.

Mit Abbildungen auf Tab.

I.

Royle's Fabrication der Röhren für Locomotiven, Dampf- und

Gasleitungen etc.

Nach der gewöhnlichen Methode wird die Eisenschiene, woraus die Röhre angefertigt

werden soll, zuerst auf die Hälfte ihrer Länge bis zu einer Schweißhitze erwärmt und

dann vermittelst einer endlosen Kette durch Zangen gezogen, um die Ränder

zusammenzuschweißen und die äußere Oberfläche der Röhre abzurunden und zu glätten,

worauf die andere Hälfte auf gleiche Weise erwärmt wird. Diese Methode veranlaßt

einen beträchtlichen Zeit- und Arbeitsaufwand, wobei eine vollkommene

Gleichförmigkeit der Röhre schwer zu erreichen ist. Einer andern Methode zufolge

wird die ganze Eisenschiene auf einmal erhitzt, zwischen vier cannelirte Walzen

geleitet und auf diese Weise zusammengeschweißt. Die Vertiefung jeder einzelnen

Walze bildet nämlich einen Viertelskreis, und alle vier mit einander einen ganzen

Kreis, welcher die Kreisform der Röhre bestimmt. Allein auch dieses Verfahren läßt

den Einwurf zu, daß ein Theil des Eisens zwischen den Walzen hinausgepreßt wird und

an der äußeren Seite der Röhre in Gestalt von Rippen bleibt, die nachher auf eine

mühsame und kostspielige Weise durch Anwendung des Meißels oder der Feile wieder

weggeschafft werden müssen.

Hr. Royle macht nun den Vorschlag, den mit diesen beiden

Methoden verbundenen Mängeln dadurch abzuhelfen, daß man die ganze Eisenschiene von einem Ende bis

zum andern auf einmal erhitzt, und durch Zusammenschweißen, Zurunden, Glättung und

Vollendung in eine vollkommene Röhre verwandelt, ehe man das Metall sich abkühlen

läßt. Diese wichtige Verbesserung setzt er auf folgende Weise ins Werk.

Man baut zuerst einen Windofen, welcher lang genug ist um die ganze Schiene oder

Röhre aufzunehmen. Die Schiene wird sodann durch den gewöhnlichen Mechanismus

gebogen, so daß die Ränder einander berühren oder übereinander greifen. Die so

gebogene Schiene erwärmt man nun in dem Windofen bis zur Schweißhitze, nimmt sie

dann heraus und läßt sie zwischen einem Walzenpaare hindurchgehen, das so cannelirt

ist, daß es, wie Fig. 16 zeigt, an den Berührungsstellen eine Reihe von sechs von der

Linken zur Rechten kleiner werdenden Kreisen bildet. Ist die Röhre auf das erste

Strecken hin noch nicht genügend zusammengeschweißt, so bringt man sie, da sie sich

bei ihrem Durchgange durch die Walzen nothwendigerweise etwas abgekühlt hat, wieder

in den Windofen, erwärmt sie bis zur Schweißhitze und wiederholt die Operation des

Streckens zwei- oder dreimal, wenn man es für nöthig erachten sollte. Die

Röhre kann mit einem Kern versehen seyn oder nicht. Nachdem die Röhre zum

letztenmale durch die Walzen gegangen ist, wird sie durch einen beweglichen

klampenartigen Schaber gezogen, der Fig. 17 geöffnet und Fig. 18

geschlossen dargestellt ist. A ist das Untergestell des

Schabers; B ein Keil zum Niederhalten desselben; C der Druckhebel; a¹a¹, a²a² halbrunde Einschnitte, die

auf einander passen und kreisrunde Oeffnungen, die eine größer als die andere

bilden. Die Röhre wird zuerst durch die größere und dann durch die kleinere Oeffnung

gezogen und auf diese Weise geschabt und geglättet.

Um die Röhre durch das Schabeisen zu ziehen, bedient man sich einer Art Zange, welche

die Röhre am einen Ende erfaßt, und dann an das Glied einer endlosen Kette befestigt

wird. Diese Kette rotirt an der einen Seite um eine durch Dampf oder eine andere

Kraft getriebene Zahnwalze, an der anderen Seite um eine glatte Walze, und zieht die

Röhre durch das Schabeisen. A, Fig. 19, ist die endlose

Kette; B die zu glättende Röhre; C die Zange; D das Zahnrad; F das Schabeisen. Sollte die Qualität des Eisens von der

Art seyn, daß dasselbe leicht Blasen erhält (blister),

so kann man sich anstatt der beweglichen Schabevorrichtung einer soliden Form mit

einem runden Loche bedienen.

Tafeln