| Titel: | Busse's patentirte Construction der Anti-Vibrations-Räder aus Holz und Eisen, welche größere Sicherheit gegen Rad- und Achsenbrüche als die jetzt auf Eisenbahnen gebräuchlichen Räder gewähren. |

| Fundstelle: | Band 101, Jahrgang 1846, Nr. LXIX., S. 332 |

| Download: | XML |

LXIX.

Busse's patentirte Construction der

Anti-Vibrations-Räder aus Holz und Eisen, welche

größere Sicherheit gegen Rad- und Achsenbrüche als die jetzt

auf Eisenbahnen gebräuchlichen Räder gewähren.

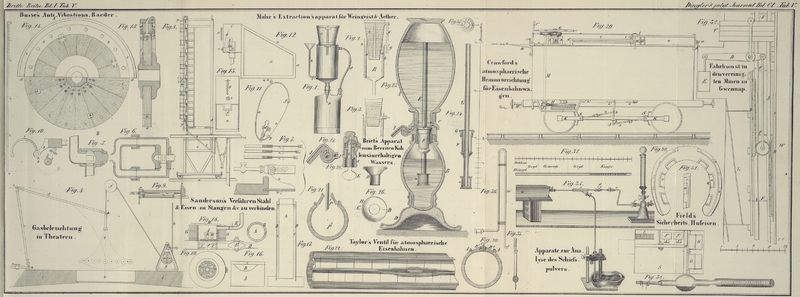

Mit Abbildungen auf Tab. V.

Busse's Construction der

Anti-Vibrations-Räder aus Holz und Eisen.

Die auf Eisenbahnen allgemein gebräuchlichen sogenannten Losh-Patent-Räder hält

man bis jetzt für die besten, und mit Recht, wie die Erfahrung

lehrt. Ein Uebelstand jedoch, nämlich daß diese Räder sich

aufrollen und der Wagen niederstürzt, wenn der Radreif (Tyre) abspringt, kann bei denselben

nicht verhütet werden und ebenso wenig das Lockerwerden des

Radreifens.

Diesen Uebelstand habe ich beseitigt in der Construction meiner

Räder, welche nach den schon vorliegenden Ergebnissen eines

Jahrs folgende Vortheile gegen die jetzt bekannten gewähren:

1) Größere

Sicherheit und Dauer, da

z.B. ein Bruch der Speichen, wodurch andere Räder unbrauchbar

werden, nicht eintreten, auch sogar beim Abspringen des Tyre das

Rad selbst nicht zusammenbrechen kann, sondern rund bleiben

muß.

2) Geringere

Anschaffungskosten, mehr bleibender Materialwerth, längere Benutzung des Radreifens und überhaupt weit

vortheilhaftere Ausnutzung gegen andere Räder.

3) Leichtere

Anfertigung. Diese Räder können in jeder

Reparaturwerkstätte einer Eisenbahnstation durch gewöhnliche

Arbeiter angefertigt werden.

4) Mehr

Tragfähigkeit.

5) Weniger

Vibration, wodurch nicht nur das Geräusch des Wagens

sehr vermindert wird, sondern auch durch die Unterbrechung der

Vibration zwischen den Schienen und der Nabe die Achsen weit

weniger erschüttert, also länger gesund und haltbar bleiben als

bisher.

Die Anfertigung der Räder geschieht

folgendermaßen:

Die Nabe zu diesen Rädern ist von Gußeisen. In dieselbe ist, wie

Fig.

14 im Durchschnitt rechtwinkelig gegen die Achse und

Fig.

15 im Durchschnitt durch die Achse des Räderpaares

zeigt, eine Vertiefung, deren Basis ein regelmäßiges Achteck

bildet, eingegossen.

Diese Vertiefung wird an den Seiten rechtwinkelig mit dem

Nabenloche abgedreht, um aufs vollkommenste zur Aufnahme der 16

Holzkeile, welche die Speichen ersetzen, geeignet zu werden. Die

für gut befundenen Dimensionen der Nabe ergibt die

Zeichnung.

Eichenholz, Rothbuche, Weißbuche sind am brauchbarsten. Wenn man

dazu auf dem Spiegel geschnittenes Holz nimmt, was keine

Holzrisse nach außen sichtbar werden läßt, so wird das Rad um so

schöner.

Die Fasern der einzelnen Stücke dieser Speichhölzer oder Keile,

deren auf jede Grundfläche der achteckigen Vertiefung zwei zu

stehen kommen, laufen überall so, daß dem heiß darüber zu

ziehenden Radreifen (Tyre), so wie

den Keilflächen der Speichenhölzer und der Grundfläche in der

Nabe nur Hirnholz dargeboten wird, wodurch also ein Schwinden in

dieser Richtung vermieden wird.

Sollte man ein Schwinden der Speichenhölzer von der Nabenwandung

befürchten, so hat man nur nöthig durch jedes Stück Holz, wie

bei a, a angegeben, ein Loch zu

bohren und in dieses ein Querstück Eisen, was sich genau an die

Wände der Nabe anlegt, einzuschlagen, oder auch nur ein Stück

Hirnholz, so daß die Fasern dieser Stücke gegen die Nabenwände

stehen. Uebrigens ist dieses Verfahren bei der nachstehend

beschriebenen Zubereitung des Holzes hier noch niemals

erforderlich gewesen.

Die Speichenhölzer werden vorerst so zugeschnitten, daß ihre

Dimensionen in allen Richtungen etwas stärker sind als sie bei

ihrer Vollendung zum Gebrauch seyn dürfen.

Nachdem dieses vorläufige Zurichten geschehen ist, werden die

Holzstücke, wenn sie von Eichenholz genommen, 6–10

Stunden lang mit Dampf ausgelaugt, dann in Leinöl mit

Bleiglätte, oder, was noch besser erscheint und wohlfeiler ist,

in einer Mischung von 1/3 Steinkohlentheer, 1/3 Fischthran und

1/3 Harz oder Colophonium 4–6 Stunden gekocht und in

einem mäßig warmen Ofen einige Tage lang getrocknet. Buchenholz

braucht nicht gelaugt zu werden, sondern wird sofort in der

Mischung gekocht.

Durch dieses Verfahren wird dem Holz alle Feuchtigkeit benommen,

dasselbe gegen die atmosphärischen Einflüsse unempfindlich

gemacht und verliert die Neigung sich zu werfen oder zu

schwinden.

Jetzt erst werden die einzelnen Holzstücke richtig zugearbeitet

und auf allen Verbindungsflächen mit dicker Bleiweißfarbe

bestrichen, in die Vertiefung der Nabe fest eingeschlagen. Man

kann auch in die kleine Holzfläche, welche auf die Basis der

Nabe zu stehen kommt, einige eiserne Nägel einschlagen. Dann

legt man oben an beide Seiten derselben einen Ring von etwa 3/8

bis 1/2 Zoll dickem Flacheisen b, b

auf und verbindet diese beiden Ringe mit 16 durch das Holz

gehenden Nieten c, c, wodurch in

Verbindung mit dem aufrecht stehenden Holze ein Gewölbe gebildet

wird, was jeder Last vollkommen gewachsen ist.

Die so weit angefertigten Räder werden nun auf der Fläche, worauf

der Tyre zu liegen kommt, gut winkelrecht zum Achsenloch

abgedreht, damit sich letzterer an allen Punkten gleich gut

anlegt. Das Holz bleibt dabei, wie Fig.

14

d, d angedeutet ist, 1/8 Zoll höher

stehen als die Eisenringe, wodurch der Radreif eine um so

festere Auflage erhält.

Das Auflegen des glühenden Radreifs (Tyre) e, e ist von dem bei andern Rädern gar nicht

verschieden, nur bestreiche man dabei die obere, den Tyre

aufzunehmende Holzfläche d, d mit

dickem Lehmwasser, ziehe den Tyre wie gewöhnlich heiß auf und

lösche gleich nach dem Aufziehen denselben von innen mit Wasser

ab, was am besten sich machen läßt, wenn das Rad flach gelegt

und auf die Holzfläche fortwährend Wasser gefüllt wird. Das

Wasser dringt dann zwischen Tyre und Holz ein, bildet Dampf und

bringt die allmähliche Abkühlung zu Wege, ohne daß die vom

heißen Eisen berührte Holzfläche leidet. Der ungeheure Druck,

welchen der erkaltende Tyre auf die obere Holzfläche ausübt,

treibt die 16 Holzkeile aufs äußerste zusammen und es bildet

sich eine so vollkommen runde und feste Auflage für den Tyre

selbst, daß ein Lockerwerden desselben, wie es bei allen

Speichenrädern so häufig vorkommt, wahrscheinlich nie eintreten

wird.

Die Befestigung des Tyre geschieht, indem man wie gewöhnlich die

dazu erforderlichen Bolzen F in den

Tyre etwas conisch versenkt eintreten läßt, am andern Ende

derselben ein Gewinde g schneidet

und in einer dazu erforderlichen Oeffnung h im Speichenraum eine Mutter einschraubt. Nachdem

dieß geschehen, schlägt man neben die Schraube ein Stück Holz,

wodurch die Losdrehung derselben verhütet wird und verschließt

dann die Oeffnung mit einer kleinen Blechplatte.

Fast allgemein wird auf die sogenannte Elasticität der

Eisenbahnräder großer Werth gelegt und es ist viel für diese

Meinung gethan worden. Unter dieser Elasticität versteht man die

Nachgiebigkeit der verschiedenartig construirten Speichen aus

Schmiedeisen.

Nach mehrjährigen Beobachtungen glaube ich die entgegengesetzte

Meinung aussprechen zu dürfen, nämlich daß die schmiedeisernen

Speichen an Eisenbahnrädern große Uebelstände herbeiführen.

Das Lockerwerden der Tyres oder Radreifen, z.B. was man bisher

als eine Auswalzung oder Ausdehnung des Radreifens betrachtete,

entsteht durch nichts weiter als durch eine geringe Einbiegung

der schmiedeisernen Speichen, wodurch der innere Kreis des Rades

verkleinert und der äußere Reif nothwendig locker wird, weil er

größer bleibt. Schon der oft beobachtete Umstand, daß auf Rädern

mit gußeisernen Speichen die Tyres

nicht losgehen, bestätigt meine Ansicht. Die gußeisernen Räder

aber zerspringen leicht, vibriren sehr und wirken deßhalb

ungünstig auf die Achsen.

Ein zweiter Uebelstand, das Schleudern der Wagen, glaubt man,

entstehe durch das Ausschleifen der Achsenpfannen, allein nach

meinen Beobachtungen darf ich glauben, daß solches ebenfalls nur

in der Einbiegung der schmiedeisernen Speichen zu suchen ist,

wodurch der Radreif einsinkt, das Rad unrund wird und eine

heftige Seitenbewegung herbeiführt. Man gebe nur einem Wagen,

welcher schleudert, andere vollkommen runde Räder und man wird

finden, daß er dann nicht mehr schleudert.

Diese und andere Beobachtungen haben mich geleitet bei der

Construction meiner patentirten aus Holzkeilen bestehenden Räder

und ich darf jetzt, nach etwa einjähriger Nutzung, schon die

Hoffnung aussprechen, daß ich mit dieser Construction alle jene

Uebelstände beseitigt und anstatt der sogenannten Elasticität

etwas besseres, verminderte Vibration

erlangt habe, was sehr günstig auf die Haltbarkeit der Achsen

einwirken muß.

Was übrigens das Lockerwerden der Radreifen betrifft, so liegt

darüber ein schlagender Beweis hier vor: Acht alte Radreifen,

welche, zu dünn und los geworden, auf Rädern mit schmiedeisernen

Speichen nicht mehr geduldet werden durften, weil solche unrund

liefen, ließ ich im Mai v. J. auf meine Holzräder bringen,

solche nochmals abdrehen und diese Räder unter einen schweren

achträderigen Frachtwagen setzen. Dieser Wagen hat seit jener

Zeit täglich mit schwerer Ladung eine

Reise von 15 1/2 Meilen, also circa 4500 Meilen gemacht und

diese von andern Rädern als unbrauchbar abgeworfenen Radreifen

sind noch völlig dienstfähig.

Daß ich durch meine Erfindung es möglich gemacht habe, in Sachsen Eisenbahnräder herzustellen,

was vorher noch nicht geschehen, will ich nur beiläufig

erwähnen.

Die Herstellungskosten eines solchen Rades sind in Leipzig

folgende:

1) die gegossene Nabe

fertig abgedreht

5 Thlr.

15 Ngr.

2) zwei Ringe 60 Pfd.

à 3 Ngr.

6

„

– „

3) Holz 3 Kubfs à 10 Ngr.

1

„

– „

4) das Holz bituminös

zu machen

–

„

15 „

5) das Holz zu

bearbeiten, nieten etc.

–

„

20 „

6) Abdrehen der Ringe

und andere kleine Ausgaben

1

„

10 „

–––––––––––––

Kosten des innern

Rades

15 Thlr.

– Ngr.

Der Radreif kostet circa

30 „

– „

–––––––––––––

Zusammen

45 Thlr.

– Ngr.

Ein Rad mit eisernen Speichen nach Losh's Patent kostet 55 bis 60 Thlr. Den billigsten

Preis von 55 Thlr. angenommen und davon den Radreif wie oben mit

30 Thlr. abgezogen, bleiben 25 Thlr. für die Herstellung des

innern Rades, also 10 Thlr. mehr als mein Holzrad.

Besonders günstig aber stellt sich die völlige Ausnutzung meiner

Räder.

Wenn ein Patentrad nach Losh nur eine

geringe Beschädigung erlitten hat, so kann es, da eine

theilweise Reparatur nicht möglich ist, außer dem Radreifen

(welcher hier natürlich nicht in Rede kommen kann) nur für etwa

3 bis 3 1/2 Thlr. als altes Eisen verwerthet werden und die

Herstellung des innern Rades kostet also etwa 22 Thlr., während

bei dem meinigen die beiden Posten 1 und 2 zusammen 11 1/2 Thlr.

als gutes Inventarium verbleiben, die Erneuerung des innern

Rades also nur etwa 3 1/2 Thlr. kostet, die längere Dauerzeit

gar nicht gerechnet, welche auch einen nicht unbedeutenden

Gewinn geben dürfte, da der Radreif, wie ich nach den

vorliegenden Andeutungen glauben darf,

doppelt so lange halten wird als auf einem Losh oder andern Rad mit schmiedeisernen Speichen.

Weitere Erfahrungen werden zeigen wie weit meine Voraussetzungen

sich bewähren werden.

F. Busse.

Tafeln