| Titel: | Beschreibung des Verfahrens bei der Fabrication der Ziegel und des Mörtels auf der königl. preuß. Ziegelei bei Joachimsthal; von Hrn. Menzel. |

| Fundstelle: | Band 102, Jahrgang 1846, Nr. XXXVII., S. 195 |

| Download: | XML |

XXXVII.

Beschreibung des Verfahrens bei der Fabrication

der Ziegel und des Mörtels auf der königl. preuß. Ziegelei bei Joachimsthal; von Hrn.

Menzel.

Aus den Verhandl. des preuß. Gewerbevereins 1846, 2te

Lief.

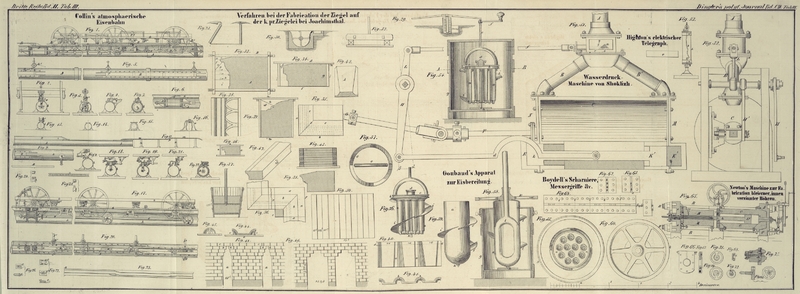

Mit Abbildungen auf Tab.

III.

Verfahren bei der Fabrication der Ziegel und des Mörtels auf der

königl. preuß. Ziegelei bei Joachimsthal.

Die Ziegelei, am östlichen Ende des Werbellin-See's belegen, wurde im Jahr

1817 daselbst neu angelegt, behufs der Fabrication von Ziegeln und Mörtel zur

Herstellung der in jener Zeit gänzlich in Verfall gerathenen Wasserbauwerke im

Finowcanal. Die Nothwendigkeit dieser Anlage ergab sich einmal daraus, daß zu jener

Zeit in hiesiger Gegend nur wenige Privatziegeleien vorhanden waren, aus welchen ein

bedeutender Bedarf an Material schwerlich hätte beschafft werden können, sowie auch

der Umstand zu berücksichtigen blieb, daß bei der unvollkommenen Einrichtung und dem

schlechten Betrieb der Privat-Ziegeleien auf ein brauchbares Material zu

solchen Bauwerken nicht mit Sicherheit zu rechnen war. Die fragliche Anlage gewährte

aber auch noch den in

die Augen springenden Vortheil, daß bei der sehr günstigen Lage der Ziegelei an

einem schiffbaren Wasser, in einer Gegend, wo ein Mangel an Arbeitern so wenig, wie

an Holz zu besorgen war, aus dem in dem königlichen Grimnitzer Forst ganz nahe

gelegenen, außerordentlich vorhaltigen Thonlager von besonderer Güte, auch ein

vorzügliches Material zu den Wasserbauten und ein unbedenklich besseres und zu einem

ungleich billigeren Preise durch eigene Fabrication beschafft werden konnte, als es

selbst die vorzüglichsten, zu jener Zeit bestehenden Privat-Ziegeleien zu

liefern im Stande waren.

Auf dieser Ziegelei ist seit Gründung derselben, im Jahr 1817, das Material zu

folgenden hier aufgeführten Hauptbauten geliefert worden, nämlich:

1) zu 14 neuen massiven Schleußen im Finow-,

Werbellin-, Voß-, Malzer- und Oranienburger-Canale;

2) zu 7 ganz oder halb massiver Archen im Finowcanal und an

der Havel;

3) zur Glienicker Brücke bei Potsdam;

4) zur Werderschen Kirche in Berlin (mit Ausnahme der Steine

zu den Thürmchen);

5) zur grünen Brücke in Potsdam;

6) zur neuen Kirche in Sacrow;

7) zu den Fontainen-Anlagen in Sanssouci;

8) zum Schlosse und den Fontainen-Anlagen auf dem

Babertsberge bei Potsdam;

9) zum Kuppelbau der Nikolaikirche in Potsdam;

10) zu verschiedenen gewöhnlichen Bauten, welche hier nicht

angeführt werden.

Graben und Auswittern des Thons. Der Thon ist in dem

königlichen Grimnitzer Forst an verschiedenen Stellen, etwa 1/12 Meile von der

Ziegelei entfernt, in mächtigen Lagern von mehr den 20 Fuß Tiefe vorhanden.

Theilweise ist er sehr rein und frei von schädlichen Bestandtheilen, so daß er bei

gehöriger Durchwitterung im rohen Zustande gleich verarbeitet werden kann;

theilweise ist er unrein und besonders stark mit Mergelnieren durchzogen und muß

deßhalb durch Schlämmen erst zum Verarbeiten fähig gemacht werden.

Das Graben des Thons geschieht immer im Herbst, vom October ab, zu welcher Zeit die

Betriebsarbeiten auf der Ziegelei sich etwas vermindern und dann die nicht mehr

gehörig zu beschäftigenden Arbeiter zu diesem Geschäft, welches etwa 6–7

Wochen dauert, benutzt werden. Beide Thonarten werden beim Graben schon von einander

gesondert und in flachen Haufen von höchstens 2 Fuß Höhe in und neben den Thongruben

aufgeschüttet, woselbst der Thon bis zum Frühjahre, etwa bis zur Mitte April, liegen

bleibt und dann durch Fuhrwerk zur Ziegelei geschafft wird. Höher darf der Thon

jedoch nicht aufgeschüttet werden, weil ihn sonst der Frost und die Einwirkung der Witterung

nicht gehörig auflösen möchte.

Das Zubereiten des Thons in den ersten Jahren, wo noch keine

Maschinen angelegt waren. Es wurde derselbe in wasserdichten Sümpfen, mit

einem Zusatz von Wasser und Sand, eingesumpft und nachdem er darin gut

durchgeweicht, mit hölzernen Schippen auf den vor demselben belegenen Tretplatz

ausgeworfen und gleichmäßig vertheilt. Darauf kneteten Menschen diese aus Thon und

Sand bestehende Masse mit den Füßen gut durcheinander und schlugen sie in Haufen

zusammen.

So zubereitet wurde diese Ziegelmasse zur Fabrication von Mauersteinen verwendet. Auf

dieselbe Weise konnte auch nur die Erde zu den Klinkersteinen bereitet werden,

jedoch mit der Verbesserung, daß bei letzteren, statt 1/4 Sandes als Beimischung,

nur der fünfte Theil beigemengt und die auf dem Tretplatz zusammengeschlagene,

geknetete Thonmasse dann noch mit gekrümmten Schroteisen oder Messern geschroten

wurde. (Fig.

28.) Durch diese Operation, die dazu dient, den Thonhaufen durch Abschaben

mit solchem Schroteisen gänzlich umzuarbeiten, erhält die mit Sand gemengte Erde

eine ziemlich gleichmäßige Consistenz, und da bei dem Abschaben oder Abziehen

derselben sehr viele, nicht völlig aufgelöste Thonstücke und auch die in dem Thon

befindlichen Steine zum Vorschein kommen, welche dann mit den Händen herausgenommen

und entfernt werden können, so entsteht daraus eine ziemlich reine, von schädlichem

Mergel und Steinstücken befreite Ziegelmasse, aus welcher hier die vorzüglichsten

Klinkersteine fabricirt sind.

Das Zubereiten der Erde auf diese Weise ist allerdings etwas mühsam und kostspielig,

indem das Abschroten nur langsam vor sich geht; es ist diese Art der Zubereitung

aber jedenfalls der auch üblichen Manier, den Thon in größeren Bahnen von Pferden

durchkneten zu lassen, vorzuziehen. Denn während beim Treten des Thons durch

Menschen schon jeder fühlbare, nicht aufgelöste Kloß, auch Steinstücke,

herausgeworfen werden können, müssen diese bei der gedachten Manier in demselben

bleiben, und kann diese Erde daher nicht mit solcher Sicherheit zu guten Ziegeln

verwendet werden.

Das Zubereiten der Erde in vorbeschriebener Art kostet, einschließlich Aufkarren der

Erde auf den Streichtisch,

a)

für das Tausend

Mauersteine

20 Sgr. bis 22 1/2

b)

„ „

Klinkersteine

1 Thlr. 5 Sgr.

Das Zubereiten des Thons durch Maschinen. Nach dieser

Zeit ist die Ziegelerde mittelst der auf der Hauptziegelei vor Wasserkraft

angelegten und auf der Feldziegelei durch Göpel eingerichteten Thonschneidmaschinen

und Schlämm-Mühlen zubereitet, und es ist dadurch die Fabrication der Ziegel

bedeutend vereinfacht und auch billiger hergestellt worden.

Beide Arten dieser Thonschneidmaschinen sind im wesentlichen von gleicher

Construction; der Unterschied besteht nur darin, daß bei dem Göpel die bewegende

Kraft durch den Zug der Pferde oder Ochsen unmittelbar an dem mit der senkrechten

Messerwelle in Verbindung stehenden Tummelbaum befindlich ist, während die auf der

Hauptziegelei vor Wasserkraft angelegte Thonschneidemaschine durch verschiedenes

Räderwerk in Bewegung gesetzt wird. Das Zubereiten der Erde durch diese Maschine ist

sonach in folgender Art geschehen:

Die Ziegelmasse muß in Sümpfen, welche sich in der Mitte der eigentlichen Maschine

befinden, mit Wasser aufgeweicht werden. Wird diese Einsumpfung vorsichtig gemacht,

d.h. ist in dem Sumpfe so viel Wasser vorhanden, daß der in kleinen Stücken

eingebrachte Thon damit vollständig umgeben ist, und also an keiner Stelle trocken

zu liegen kommt, so geht die Auflösung desselben in kurzer Zeit vor sich, und sind

in der Regel nur 3–4 Stunden dazu erforderlich. Nun sind die hiesigen Sümpfe

durch eine feste Mittelwand getheilt, und es kann so, während die eine Abtheilung

geleert ist, die andere wieder gefüllt werden, wodurch immer aufgeweichter Thon

vorhanden ist und die Maschine in stetem Gang erhalten wird. Bei dem Einsumpfen wird

auch zugleich das Quantum der, des zu fetten Thons wegen, erforderlichen Beimischung

von Sand oder Ziegelmehl in möglichst gleichmäßiger Zertheilung hinzugesetzt, und

besteht dieselbe, wie schon vorerwähnt in:

a)b)

für Mauersteinefür Klinkersteine

1/41/5

dem Volumen der Erde nach.

Diese nun zum Durcharbeiten vorbereitete Thonmasse wird mit hölzernen Schippen aus

dem Sumpfe in den senkrechten Cylinderkasten geworfen, während man die darin

befindliche, ebenfalls senkrecht stehende und auf der Höhe des Cylinderkastens (4

1/2 Fuß) mit 30 starken Messern versehene Welle in Bewegung setzt. (Fig. 29.) In diesem

Cylinder wird die Thonmasse vielfach zerschnitten und gleichzeitig, vermöge der

spiralförmigen Stellung der Messer an der Welle, von oben nach unten, durch die in

der freien Seitenwand des Cylinders dicht über dem Boden desselben befindliche

Oeffnung von 8 Zoll im Quadrat gepreßt, woselbst sie aufgefangen, daneben auf

einen Haufen zusammengeschlagen und dann zum Verarbeiten brauchbar geworden ist.

Es ist hierbei abzusehen, daß die Ziegelmasse bei der Gewalt, mit welcher die

Messerwelle in dem Cylinderkasten von 4 Fuß im Quadrat und 4 1/2 Fuß Höhe arbeitet

und dadurch die steife Thonmasse durch die unverhältnißmäßig kleine Oeffnung preßt,

viel gleichmäßiger und vollständiger durcheinander gearbeitet wird, als bei der

vorhergenannten Art durch bloßes Sumpfen und Treten.

Durch Einführung solcher Thonschneidemaschinen hat die Ziegelfabrication den ersten

Aufschwung zur Verbesserung und Vereinfachung erhalten; denn neben dem eben

angeführten Vortheile des Besserbearbeitens der Ziegelerde, gewähren diese Maschinen

auch den Nutzen, Menschenkräfte zu ersparen und besonders die Arbeiter von der, der

Gesundheit so nachtheiligen Beschäftigung des Tretens des Thons bei rauher Witterung

zu entbinden.

Indessen ist nur bei vorsichtigem Einsumpfen der Ziegelerde ein guter Erfolg von der

Benutzung der Thonschneidemaschinen zu erwarten, da der nicht gehörig gesumpfte Thon

auch in der Maschine nicht zur Auflösung kommen kann. Eine so ungleichmäßig

bearbeitete Thonmasse ist dann zwar zu Mauersteinen noch anwendbar, kann jedoch zu

Klinkersteinen nicht verwendet werden, indem diese der mehr oder weniger

unaufgelösten Thonstücke wegen beim Formen leicht Höhlungen bekommen. Wenn indessen

ein solcher Fall beim Einsumpfen der Erde zu Klinker- oder anderen Steinen

von höherem Werth, wo man den Thon statt des Sandes mit der theuren Beimischung von

Ziegelmehl versetzt, vorgekommen, so läßt man diese aus dem Thonschneider nicht

gehörig gerathene Masse noch einmal durch denselben gehen, was hier auf der

königlichen Ziegelei bei obgedachten Fabricaten gewöhnlich geschieht. Durch das

nochmalige Umschippen und Durchtreiben durch den Thonschneider wird die Ziegelerde

viel schöner und brauchbarer und das Formen der Steine sehr erleichtert.

Zu Steinen, welche eine noch sorgfältigere Vorbereitung des Thons erfordern, wird

dieser, ehe er in den Thonschneider kommt, auch noch zuvor geschlämmt. Dieses

Schlämmen der Erde geschieht mittelst der hiesigen Schlämmmühle in folgender

Art:

Die rohe Erde wird in einem, vor der Schlämmmühle befindlichen Sumpfe mit Wasser so

viel als möglich aufgeweicht, damit die nachherige vollständige Auflösung in der

Schlämmmühle um so rascher von Statten gehen kann. (Fig. 30.) Der geweichte

Thon wird dann in den gewölbten, massiven Schlämmkasten geworfen, wo ihn die

wagerechte Welle mit ihren 48 hölzernen Daumen in ziemlicher Geschwindigkeit unaufhörlich aufrührt und

dadurch, während die noch fehlende Wassermenge aus der daneben liegenden Arche

mittelst Rinnen zugeführt wird, denselben zu einem flüssigen Brei auflöst. Diese

flüssige Thonmasse wird darauf über ein Drahtsieb geleitet, dessen Maschen jedoch

nicht über 1/8 Zoll im Quadrat betragen dürfen, und welches dazu dient, die in dem

Thon enthaltenen Unreinigkeiten abzusondern, wo sie dann entfernt werden. Eine unter

dem Sieb angebrachte massive Rinne leitet die flüssige Thonschlämpe in die

Schlämmgruben, in denen sie so lange bleibt, bis das überflüssige Wasser durch

Verdunsten und Abzapfen aus den Seitenwänden entfernt, und die Erde wieder eine

solche Consistenz angenommen hat, daß sie zum Verarbeiten in dem Thonschneider

brauchbar ist. Die Schlämmgruben sind massiv, mit 1 1/2 Fuß starken Wänden in

hydraulischem Kalk gemauert und mit Decksteinen abgedeckt. Die Sohle ist

ungepflastert, nur mit reinem Sande eben ausgeglichen. In den Seitenwänden sind

Löcher angebracht, durch welche das auf dem Thon sich sammelnde Wasser nach

Erfordern abgezapft werden kann. In dieselben darf die Erde nicht über 14–16

Zoll eingeschlämmt werden, weil sonst die Masse zu schwer abtrocknet und sie dadurch

in der Oberfläche zu sehr verhärtet, während der untere Theil weich bleibt.

Obgleich die Ziegelerde durch das Schlämmen auf das sauberste zubereitet wird, so ist

sie in diesem Zustand doch noch nicht verarbeitungsfähig. Theils weil dieselbe in

den Schlämmgruben zu ungleichmäßig abtrocknet, theils auch, weil man wegen der

vermehrten Fettigkeit derselben durch das Schlämmen genöthigt ist, eine Beimischung

von Ziegelmehl oder Sand hinzuzusetzen, muß sie nochmals durch die

Thonschneidemaschine getrieben werden. Die so zubereitete Erde wird nun zu

Klinker- und Formsteinen verarbeitet, da zu gewöhnlichen Mauersteinen der

durch das Schlämmen zu beschaffende Vorrath nicht zureichend seyn würde und zu

diesem Material ungeschlämmter Thon verwendet wird. Zu den Formsteinen insbesondere

wird die Erde dann noch durch mehrmaliges Schroten viel steifer bearbeitet, weil

sonst ein reinliches Formen und Scharfhalten der Gliederungen an solchen Steinen

nicht möglich wäre, größere Steinstücke sich auch beim Austrocknen sehr leicht

versacken und verziehen würden.

Der hiesige Thon von solcher Steifigkeit und mit 1/4 Beimischung versehen, schwindet

während des völligen Austrocknens auf 12 Zoll Länge = 1 1/2 Zoll, so daß ein Stein

aus einer Form von 12 Zoll nach dem Abtrocknen und nach dem Brande nur 10 1/2 Zoll

mißt.

Das Zusammenziehen oder Schwinden der hiesigen Thonerde beim Austrocknen und Brennen

ist verschieden, je nachdem die Erde steif oder weich, und mit viel oder wenig

Zusatz von Sand oder anderer Beimischung bereitet worden ist. Das Verhältniß des

Schwindens ist folgendes:

1) Erde mit 1/4 = 25 Proc. körniger Beimischung und so steif

bearbeitet, daß sie, mit den Händen regiert, nicht anklebt, schwindet auf 12

Zoll Formlänge 1 1/2 Zoll.

2) Erde von gleicher Consistenz mit 1/5 = 20 Proc. Beimischung 1

3/5 Zoll.

3) Erde von gleicher Consistenz mit 1/6 Beimischung = 1 9/10

Zoll.

4) Erde von geringer Steifigkeit, die zu Klinker- und

Mauersteinen bestimmt ist, nur mit den Händen in solchen Formen ohne zu großen

Kraftaufwand ausgedrückt werden kann, schwindet auf 12 Zoll Formlänge mit1/4Beimischung=1 3/4 Zoll.„1/5 „=1 11/12 „„1/6 „=2

1/12 „

Mehr Abstufungen in dem Zusatz der Beimischung sind nicht erforderlich gewesen.

Aus der vorstehend zu 1 bis 3 bemerkten steifen Erde werden nur Formsteine gefertigt.

Das Schwinden des Thons bei verschiedener Größe der Steine ist ganz gleichmäßig und

selbst dann noch, wenn die zu formenden Steine unverhältnißmäßige Abmessungen

erhalten.

Dieses gleichmäßige Schwinden wird jedoch durch das gleichmäßige Austrocknen der

Steine bedingt; denn wenn dieses nicht genau beobachtet und die Wärme oder der

Luftzug nicht gehörig regulirt wird, die zu trocknenden Steine also an einer Seite

oder Fläche mehr Abzug an Feuchtigkeit erleiden als an den übrigen, so wird dadurch

nicht nur das gleichmäßige Zusammenziehen des Steins gehemmt, sondern die Steine

müssen auch nothwendig krumm werden. Welche Mittel zur Erreichung dieses Zwecks hier

angewendet werden, wird bei der Erläuterung über das Formen der Steine

angeführt.

Um nun nicht bei jeder Ausmittelung der Größe der Formen nach dem verschiedenen

Schwinden des Thons, bei mehr oder weniger Beimischung, Berechnungen darüber

anstellen zu dürfen, bei denen leicht Versehen statt finden können, sind hier zu den

verschiedenen Thonsorten die verschiedenen Schwindemaaßstäbe angefertigt und bis zu

1/8 Zoll eingetheilt. Nach diesen werden die Formen in allen ihren Abmessungen

aufgezeichnet und angefertigt.

Das Formen der Ziegel. Das Formen oder Streichen der

Mauersteine geschieht auf hölzernen, 5 Fuß im Quadrat großen, beweglichen

Streichtischen, auf welchen die zu verarbeitende Ziegelmasse aufgeschlagen wird. An einer

Seite des Tisches arbeiten zwei sich gegenüberstehende Ziegelstreicher, zwischen

welchen an eben dieser Seite ein 2 Fuß langer Trog mit Wasser angebracht ist, um

daraus die Form beim Streichen zu benetzen. Auf jede der beiden zunächst liegenden

Tischecken ist ein Brett von etwas größerem Umfang, als die Form, aufgenagelt,

welches den Thon verhindert, an der unteren Seite hervorzuquellen, und das man

leicht erneuern kann, wogegen man beim Streichen auf der bloßen Tischecke, die sich

durch das fortwährende Abziehen und Aufsetzen der Form sehr bald abnutzen würde,

gezwungen wäre, jedesmal die ganze Tischplatte abzuhobeln. Auf diese Brettchen legt

der Arbeiter die Form, besprengt dieselbe aus dem vor ihm befindlichen Trog mit

Wasser und wirft einen, der Größe der Form angemessenen Thonballen, den er mit den

Händen gebildet, mit ziemlicher Gewalt in dieselbe hinein. Den Thonballen drückt er

dann noch stark nach, so daß bei dieser Ausdehnung desselben die Form vollständig

ausgefüllt wird und schlichtet den auf der Form etwa noch überflüssigen Thon mit

einem Streichholze eben ab, worauf der fertige Stein dem Abtragejungen zum Befördern

auf die Trockengerüste übergeben wird. Das Formen der Mauersteine in dieser Art

kostet hier das Tausend 15 Sgr., und zwar: an den Streicher 10 Sgr. und an den

Abtrager 5 Sgr.

Das Formen der Klinkersteine geschieht ganz in vorbeschriebener Art, nur muß der

Arbeiter, nachdem er auf der einen Seite abgeschlichtet, die Form vom Streichbrett

abziehen, auf die andere Seite legen, auf diese noch etwas Ziegelerde nachdrücken

und gleichfalls eben abschlichten, was das Formen um 5–6 Sgr. vertheuert. Das

Formen der Klinkersteine kostet demnach hier das Tausend 21 Sgr., und zwar: an den

Streicher 16 Sgr. und an den Abtrager 5 Sgr.

Die Erde zu den Dachsteinen muß wie zu den Klinkersteinen geschlämmt, mit 1/4 Zusatz

von reinem Sand versetzt und zweimal durch den Thonschneider gegangen seyn.

Dieselben werden in einer eisernen Form, welche 5/8 Zoll hoch und so lang und breit

ist, daß der Stein nach dem Brand 15 Zoll lang, 6 Zoll breit und 1/2 Zoll stark

bleibt, geformt. Die eiserne Form ist in einer hölzernen, mit Scharnierbändern

versehenen Klappform lose eingefuttert, so daß sie aus dieser nach dem Umklappen

leicht herausgenommen werden kann. Diese Klappform ist mit der einen Klappe auf der

Tischecke befestigt, während die andere beweglich bleibt. Der Arbeiter drückt die

Thonmasse in die in letzterer befindliche eiserne Form, schlichtet dieselbe ab und

bildet mit den Fingern die zum Dachstein gehörige Nase. Während dessen hat der

Abtrager ein

Trockenbrett mit einer Schlitzöffnung neben den Streichtisch gelegt, auf welches die

Klappe mit der eisernen Form umgekehrt wird, so daß die Nase des Steins in die

Schlitzöffnung zu liegen kommt. Der Arbeiter klappt nun die hölzerne Klappe zurück

und behält auf dem Trockenbrett die eiserne Form, die er nochmals abschlichtet, dann

abhebt und den fertigen Stein dem Abtrager übergibt, der ihn in die Trockengerüste

befördert.

Dieses Verfahren erscheint vielleicht mühsam, ist es aber nicht, indem ein geübter

Ziegler bei gut zubereiteter Erde im Stande ist täglich bis 1500 Stück zu

verfertigen.

Das Formen der Dachsteine in dieser Art kostet für das Tausend 21 Sgr. und zwar an

den Streicher 15 Sgr. und an den Abtrager 6 Sgr. Da die Ziegelei hauptsächlich mit

Fabrication von Klinkersteinen und anderen größeren Baustücken und Gesimssteinen

beschäftigt worden ist, so sind seither nur so viel Dachsteine gefertigt, als die

obern Räume der Oefen, woselbst andere Steine zu Wasserbauwerken nicht mehr

vollkommen gut durchbrennen, aufnehmen konnten; die Dachsteine aber, ihrer geringen

Stärke wegen, daselbst noch vollkommenen Brand erhalten haben.

Das Formen der Gesimssteine. Da das Formen solcher Steine

so sehr verschieden ausgeführt ist, je nachdem die zu formenden Steine künstlich

construirt waren, so würde es zu weitläufig seyn, wollte man von allen bisher hier

gefertigten Kunstsachen die einzelnen Verfahrungsarten bei dem Formen derselben

angeben. Es dürfte hinreichend seyn, das Verfahren, wie es in den letzten Jahren bei

Anfertigung dieser Steine statt gefunden, zu beschreiben.

Eben so kann hinsichtlich der Construction der Formen zu solchen Kunststeinen hier

nur eine allgemeine Uebersicht gegeben werden, da diese nach Beschaffenheit der zu

formenden Steine ganz verschieden seyn müssen. Bei den vielen scharfen

Unterscheidungen und den dabei auch häufig vorkommenden Durchsichten besteht die

Form oft aus so vielen einzelnen Theilen, daß deren Zusammensetzung und

Auseinandernehmen höchst mühsam und bisweilen nicht ganz leicht zu finden ist, wie

überhaupt eine weit größere Schwierigkeit in der Anordnung der Form liegt, als in

dem Formen der Steine selbst.

Das Formen der gewöhnlichen Gesimssteine, d.h. solcher,

die sich durch einen Stempel aus der Form herausdrücken lassen, ohne daß dieselbe

auseinander genommen zu werden braucht. (Fig. 31.) Die Erde zu

denselben, wie überhaupt zu allen Formsteinen, muß besonders gut gereinigt, mit 1/4

Sand oder Charmotte versetzt und durch öfteres Schroten so steif bearbeitet seyn, daß sie weder

an den Händen noch an der Form sehr anklebt. Die Form dazu, aus Eichenholz, wird

inwendig mit Oel gestrichen, wozu hier gewöhnliches Rüböl benutzt wird, dann auf

einen Klotz von Eichenholz, der oben glatt gehobelt und mit grober Leinwand

überdeckt ist, gelegt und hier gut vollgepackt, so daß der Thon einige Zoll über die

Form hervorragt; dann wird die gefüllte Form mit Leinwand bedeckt und darauf ein

dreizölliges festes Bohlstück gelegt, auf welches der Arbeiter mit einer kleinen

Handramme einige kräftige Stöße führt. Dadurch wird der Thon in die Form sehr fest

eingetrieben und der Stein in allen seinen Theilen vollkommen dicht. Nachdem das

Rammbohlstück und die Leinwand entfernt und der überflüssige Thon mit einem

Streichholz abgestrichen ist, kehrt der Arbeiter die Form mit ihrer Füllung auf die

andere Seite, um den etwa vorgequollenen Thon gleichfalls abzustreichen und der

Stein ist bis zum Auslegen auf das mit Sand bestreute Trockenbrett fertig. (Fig. 32.) Auf

diesem Trockenbrett werden zwei vierkantige Klötzchen, die so lang seyn müssen, als

dasselbe breit ist und von der Höhe der Form, unter dieselbe so gelegt, daß der

Stein dazwischen gehörig Platz findet, welcher dann durch einen genau in die Form

passenden hölzernen Stempel auf dasselbe herausgeschoben wird. Finden sich hiebei

einige Mängel an einzelnen Stellen des Steins, so werden diese mit einem feinen

Messer sogleich nachgebessert, wie überhaupt der ganze Stein mit einem nassen

Schwamm sauber überschlichtet werden muß.

Bei solchen gewöhnlichen Gesimssteinen findet das Formen keine Schwierigkeit, auch

ist die Form leicht anzufertigen.

Das Formen der künstlichen Gesimssteine, bei denen man

nach jedesmaligem Einpressen des Thons in die Form dieselbe ganz auseinander nehmen

muß, bevor man den fertigen Stein fortlegen kann, ist schwieriger. Fig. 33 stellt einen

Stein in der Form und diese wieder in ihren einzelnen Theilen dar.

Bei der hier angenommenen Länge des Steins von 12 Zoll kann derselbe nicht mehr durch

einen Stempel aus der Form geschoben werden. Die Gliederungen würben sich bei dieser

Länge leicht verziehen; auch würde der Stein, da er bei dieser Art des Formens auf

der Grundfläche A gelagert werden müßte, bei seiner

bedeutenden Länge leicht zusammensacken und dadurch würben die Gliederungen an der

unteren Seite des Steins viel größer, als die an der obern werden.

Bei dem Lagern des Steins auf das Trockenbrett ist auch darauf zu sehen, daß nicht zu

schwere Thonmassen auf die Gliederungen drücken; man würde also den hier

gezeichneten Stein am zweckmäßigsten auf die Fläche B

legen.

Die Form besteht aus der Kastenform a, b, c, d, die den

Stein in seiner ganzen Größe umschließt, und den Formfuttern e, f, g, h, i, die mit ihren Gliederungen in dieselbe eingelegt und durch

die Einkämmungen x so in einander befestigt sind, daß

sie beim Einpressen des Thons in die Form sich nicht verschieben können. Der

Arbeiter legt in die Form einen der Größe des Steins angemessenen Thonballen, aus

welchem er mit der geballten Hand die einzelnen Gliederungen sorgfältig ausdrückt,

und füllt den übrigen Raum dann durch recht kräftiges Hineinwerfen von Thonballen

bis 2 Zoll über den Rand, worauf die Füllung mit der schon beschriebenen Handramme

noch nachgetrieben und dadurch der Stein in allen seinen Theilen dicht und fest

ausgeformt wird. Der überflüssige Thon wird mit einem Streichholz abgeschlichtet,

die Form auf dem Klotz umgekehrt, die untere Seite ebenfalls noch mit Thon

nachgefüllt und abgeschlichtet, und der Stein mit der Fläche B auf ein tüchtig mit Sand bestreutes Trockenbrett gelegt. Die sogenannte

Mutterform a, b, c, d wird durch Lösung der daran

befindlichen Schloßkeile auseinander genommen; die Formfutter e, f, g, h, i bleiben an dem Steine sitzen, werden behutsam mit den Händen

abgelöst, und der Stein ist bis auf das Nachputzen mit Messer und Schwamm

fertig.

Bei noch größerer Länge der gegliederten Formfutter kömmt es auch vor, daß der Thon

bei dem starken Einrammen in die Form an diese sehr anklebt. Solchem Uebelstande

hilft man indessen ab, wenn man die mit Oel gestrichene Form mit feinem

Holzkohlenstaub bestreut, was das Anziehen des Thons verhindert. Vor dem

jedesmaligen Zusammensehen der Form muß dieselbe, wie auch die Futterstücke, sauber

gereinigt werden.

Das Formen der Eck- und Winkelsteine wird noch

schwieriger und besonders, wenn dieselben, wie aus Fig. 34 zu ersehen, an

der oberen Seite mit einer schrägen Abwässerung versehen sind.

Die Form dazu besteht aus einer viereckigen Kastenform, welche durchweg so hoch seyn

muß, als der Stein bei g stark; sie ist, wie die

vorhergenannten, mit Zapfen und Schloßkeilen versehen und kann gänzlich auseinander

genommen werden. (Fig. 35.) An den Seiten a und b sind die gegliederten Formstücke durch Verdübelung

angebracht und nach der Schmiege bei c stumpf

zusammengestoßen. Sind keine Unterscheidungen in den Gliederungen angegeben, so

können auch die gegliederten Formfutter an den Seitenwänden der Form festgenagelt

seyn, weil dieselben dann durch ihre Trennung bei c

einzeln von dem geformten Stein abgelöst und weggenommen werden können. Ist außerdem an solchem

Eckstein eine Abwässerung an der oberen Seite desselben zu formen, so erhält die

Form auch noch ein Bodenbrett (d), worauf die

keilförmigen Futterstücke e, e im Profil und Grundriß

festgenagelt sind, welche die Abwässerung des Steins bilden. Die viereckige

Kastenform i, i in der Durchschnittszeichnung wird nun

auf das Bodenbrett zwischen die keilförmigen Futterstücke e und die im Profil mit h bezeichneten, 3/4

Zoll im Quadrat starken Leisten gelegt, welche das Verschieben derselben während des

Füllens mit der Thonmasse verhindern sollen. Das Einschlagen des Thons in die Form

kann hienach nur von der Seite f geschehen und der Stein

müßte auf Seite g gelagert werden, wobei die

Gliederungen durch die Last der Thonmasse nicht leicht verdrückt werden können. Das

Einpressen des Thons in die Form geschieht, wie schon erwähnt, mittelst der

Handramme, da Versuche, den Thon durch Schraubendruck in die Form zu pressen, zu

langsam und nicht vortheilhaft befunden sind. Wie die Form um den Stein fortgenommen

werden kann, ist aus der Zeichnung zu ersehen. Das Bodenbrett wird zuerst abgehoben,

das Seitenstück bei g durch einen Schlitz zurückgenommen

und der Stein kann dann auf ein passendes Trockenbrett auf die Seite g gelagert werden.

Das Formen der Gesimswinkelsteine nach Fig. 36 wird ebenso

ausgeführt, als das der vorigen Ecksteine.

Der mit 1/4 Beimischung versehene Thon muß, wie schon gesagt, rein und gleichmäßig

steif bearbeitet seyn. Mit diesem wird die geölte Form gut gefüllt, die Winkel und

Gliederungen werden soviel als möglich fest ausgedrückt, und dann wird die Thonmasse

mit der Handramme noch nachgetrieben, so daß die Gliederungen und Ecken an dem Stein

vollkommen gut ausgeformt sind, der Stein auch im Innern die gehörige Dichtigkeit

erhalten hat.

Die Form muß außer den Gliederungen auch noch mit einem Bodenbrett a, a versehen seyn. Die keilförmigen Futterstücke b, b, durch welche die Abwässerung gebildet wird, sind

auf demselben festgenagelt. Die Gesimsstücke sind an der Kastenform, an den beiden

Seiten c und d und an den

getheilten Klotz e befestigt. Die Form ist mit Zapfen

und Schloßkeilen zum Auseinandernehmen eingerichtet. Der geformte Stein wird auf der

Seite f gelagert.

Das Belegen der Trockenbretter mit Sand behufs des

Trocknens der Steine ist deßhalb erforderlich, damit der geformte Stein beim

Austrocknen sich leicht zusammenziehen und an das Trockenbrett nicht ankleben kann.

Bei gewöhnlichen kleinen Steinen ist dazu eine Hand voll Sand hinreichend, bei größeren und schwereren

muß aber das Trockenbrett mit einer völligen Lage Sand versehen seyn, welche nach

Erfordern 2 Zoll stark seyn kann. In solchem Fall sind die Trockenbretter mit 2 Zoll

hohen Leisten versehen, zwischen welchen der Sand fest eingedrückt und gleichmäßig

abgeschlichtet wird. Diese Sandfläche ist einmal erforderlich wegen des Schwindens

der Steine, dann auch, um dem Stein eine Menge Feuchtigkeit an der unteren Seite

abzuziehen und dadurch ein gleichmäßiges Abtrocknen zu bewirken.

Das Formen der farbigen Formsteine durch gefärbten Thon und

Plattirung.

Schon seit mehreren Jahren sind solche hier auf der königlichen Ziegelei zu

verschiedenen königlichen Bauten in Sanssouci, Sacrow und auf den Babertsbergen

gefertigt. Die zu den Decorationen der äußeren Flächen solcher Gesimssteine hier

angewendeten Farben sind folgende:

a) Dunkelbraunb) Schwarz

aus Eisenocker und hiesiger rother Thonerde.

c) Grün aus feuerbeständigem

Chromgrün-Präparat und weißer hallischer Thonerde,

d) Roth in verschiedenen

Abstufungen aus caput mortuum und der vorigen

Thonerde,

c) Gelb aus Uranoxyd und der

vorigen Erde,

f) Weiß aus weißer

Thonerde.

Das Mischungsverhältniß der hier bemerkten Farben zu der dazu erforderlichen Thonerde

ist, dem Volumen nach, folgendes:

ZuaDunkelbraun 3/4 rothe Thonerde und 1/4 fein gepulverter

Eisenocker, sogenanntes Wiesenerz,

zubSchwarz 3/5 rothe Thonerde und 2/5 Eisenocker,

zucGrün 1/2 weiße Thonerde und 1/2

Chromgrün-Präparat,

zudRoth 3/5 weiße Thonerde und 2/5 sogenannter

Todtenkopf,

zueGelb 3/5 weiße Thonerde und 2/3 Uranoxyd.

Diese Mischungen müssen auf einer Glasurmühle, die weiter unten beschrieben werden

wird, so fein zerrieben werden, daß weder mit den Händen, noch mit den Zähnen das

geringste Körnige daran fühlbar ist. Ist dieses bewirkt, so wird die ganze flüssige

Thon- und Farbenmasse aus der Glasurmühle abgezapft und in eigens dazu

vorhandenen hölzernen Zobern so lange aufbewahrt, bis das Wasser davon gänzlich

verdunstet und abgezapft, und die Masse zu einer steifen Thonmasse geworden ist.

Dieselbe wird dann mit den Händen noch einmal gut durchgeknetet und ist zur

Anwendung fertig.

Durch diese so vollständige Zerkleinerung und Auflösung der Farbenmasse wird die

möglichste Ausdehnung derselben im Brande erreicht und findet eine gleichmäßige

Färbung der Thonmasse unbedingt statt.

Die hiesige Glasurmühle besteht aus zwei genau aufeinander passenden runden

Granitsteinen, von 2 Fuß im Durchmesser und 9 Zoll Stärke. (Fig. 37.) Sie liegen in

einem völlig wasserdichten, aus Stäben zusammengesetzten, mit eisernen Bändern

gebundenen Gefäß von demselben Durchmesser, dessen Rand jedoch 8 Zoll über die

Steine herübersteht, um das Herausspritzen zu verhindern. Der Bodenstein ist auf dem

Boden dieses Gefäßes fest eingeklemmt. In der Mitte desselben ist ein 5/4 Zoll

starker und ebenso lang hervorstehender Zapfen aus Gußstahl eingelassen und mit Blei

ganz fest vergossen. Der obere Stein hat in der Mitte ein Loch von 2 1/2 Zoll im

Quadrat, durch welches eine eben so starke eiserne Spindel geht, an deren unterem

Ende sich die zu dem vorigen Zapfen passende, verstählte Spur oder Pfanne befindet.

Die Bewegung des oberen Steins geschieht mittelst eisernen Räderwerks in bekannter

Art durch Wasserkraft in der Geschwindigkeit von 20 Umgängen in der Minute. Eine

größere Geschwindigkeit ist nicht zweckmäßig, weil die sehr flüssige Masse leicht

herausspritzt.

Mit den gefärbten Thonmassen werden die sichtbaren Flächen der Gesimssteine plattirt,

und zwar in folgender Art:

Zu einem Eierstabe, Fig. 38 und 39, muß die Form wiederum

mit einem Bodenbrett c versehen seyn. Dasselbe enthält

die Gliederungen des Steins bei a; die Gliederung b ist an der Seite der Kastenform befestigt. Die Umrisse

der Eier, so wie der kleinen Dreiecke, sind durch schwaches Messingblech begränzt,

welches in das Bodenbrett eingelassen ist und über die Formfläche nur 1/8 Zoll

herüberragt. Diese durch das Messingblech gebildeten Felder werden mit gefärbtem

Thon, der mit einem Draht zuvor zu 1/8 Zoll starken Plättchen geschnitten ist,

ausgelegt, jedoch mit der Vorsicht daß, wenn eine Abtheilung mit einer Thonfarbe

gefüllt ist, die andere daneben vor der Füllung erst wieder gereinigt werden muß,

damit die verschiedenen Thonfarben nicht durch Unreinlichkeit verdorben werden. Sind

alle Felder gefüllt, so wird auf dieselben anderer, gewöhnlicher Thon mit den Händen

gut eingerieben, um damit eine vollständige Verbindung der gefärbten Thonmasse mit

der gewöhnlichen zu erreichen. Dann wird auf dem mit Thon belegten Bodenbrett die

Kastenform zusammengesetzt, mit gewöhnlichem Thon gefüllt und dieser fest

eingerammt. Der nun fertige Stein wird durch Lösung der Schloßkeile von der

Kastenform befreit und mit der Seite d auf das vorher

mit Sand bestreute Trockenbrett gelagert. Hier werden die durch das Messingblech

entstandenen schwachen Näthe in den farbigen Gliederungen mit einem biegsamen Messer

überstrichen, so daß von ihnen nichts mehr sichtbar bleibt.

Zu bemerken ist noch daß, wenn ein Stein mit mehreren farbigen Thonfarben verziert

werden soll, diese unter sich so erprobt und abgestimmt seyn müssen, daß ein

gleichmäßiges Schwinden derselben beim Trocknen statt findet, weil im

entgegengesetzten Fall sich eine Thonsorte von der andern lösen und so die ganze

Plattirung nicht haltbar seyn würde.

Dieses zu bewirken werden von den verschiedenen gefärbten Thonmassen kleine gleich

große Würfelchen geformt und getrocknet, und ein ungleichmäßiges Zusammenschwinden

derselben dadurch regulirt, daß man zu der fetteren Masse, die mehr schwindet als

die andere, ein Vermagerungsmaterial von fein zerriebenem Feldspath hinzusetzt und

mit der zu fetten Masse tüchtig durcharbeitet. Dieser Zusatz übt auf die Färbung

keinen nachtheiligen Einfluß und gewährt der ganzen Masse dadurch Vortheil, daß er

beim Brennen leichter in Fluß übergeht. In eben der Art wird auch der gewöhnliche

Thon mit dem gefärbten abgestimmt, nur mit dem Unterschied daß, statt des

Feldspaths, jenem ein Zusatz von Sand oder Charmotte beigegeben wird.

Eine Hauptsache bei Fabrication solcher Steine, die übrigens eine große Vorsicht und

Genauigkeit erfordert, ist, daß die gefärbte Plattirung so schwach, als nur irgend

möglich, aufgetragen wird, weil, je schwächer der Ueberzug, er sich desto weniger

von der eigentlichen Thonmasse ablösen kann.

Es versteht sich, daß hier auch Gesimssteine von ganz anderer Form gefertigt sind,

bei welchen jedoch dasselbe Verfahren statt gefunden hat.

Zur Glienicker Brücke bei Potsdam sind die sämmtlichen Gesims- und

Verblendungssteine durchweg aus einer mit Eisenocker gemischten Thonmasse gefertigt,

wodurch das Bauwerk die bedingte braune Farbe erhalten hat. Die Ziegelerde zu diesen

Steinen wurde geschlämmt und mit 1/6 Ziegelmehl und 1/6 in den hiesigen Stampfwerken

fein bereitetem Eisenocker gemischt. Dieselbe bestand sonach aus 2/3 geschlämmter

Thonerde und 1/3 der beiden genannten Substanzen. Das Bauwerk ist 1833 vollendet und

seit dieser Zeit noch kein Stein daran durch die Einwirkung der Witterung versehrt

worden.

Gewinnung des Eisenockers. Der Eisenocker ist bisher in

dem königlichen Groß-Schönebecker Forst in dem Aufhüttungsterrain unweit der

über den Finowcanal führenden Ruhlsdorfer Brücke gegraben und zu Wasser zur Ziegelei

transportirt worden. Derselbe findet sich an dieser Stelle nur in kleinen Stücken

von 2–3 Zoll und ist nur in geringer Menge vorhanden.

Zu den Trottoirs der Glienicker und Grünen Brücke in Potsdam sind die schwarzen

Steine mit 1/4 Eisenocker, die dazwischen befindlichen hellfarbigen dagegen von

hiesiger Thonerde mit 1/4 geschlämmtem Mergel versetzt. Der Mergel ist im Wasser

völlig löslich und wird mit dem Thon in dem angegebenen Verhältniß

zusammengeschlämmt, wodurch beide Massen eine vollständige Verbindung mit einander

eingehen. Nach dem Abtrocknen jedoch wird diese Masse, um sie in gleicher Konsistenz

zu erhalten, nochmals durch den Thonschneider gelassen. Der Mergel ist übrigens der

Ziegelmasse bei solcher Auflösung durchaus nicht schädlich. Er ist bei dieser

Verfeinerung für das Feuer leicht empfänglich und schmilzt, vermöge des ihm von der

Natur beigegebenen feinkörnigen Sandes, früher als die reine Thonerde, wodurch die

Steine eine außerordentliche Dichtigkeit erhalten und jeder Einwirkung der Witterung

Widerstand leisten. Aus diesem Grunde ist hier auch immer eine solche Mischung zur

Fabrication von Klinkersteinen zu Wasserbauten und besonders zu solchen Stellen

derselben, wo sie einen großen Widerstand zu ertragen haben, angewendet worden.

Das Formen der römischen Dachpfannen. Dieselben sind, wie

sie hier seit Jahren gefertigt und zu verschiedenen königlichen Bauten angewendet

werden, bei einer Stärke von 1/2 Zoll 14 Zoll lang und 12 Zoll breit und zu zweien

immer mit einem passenden Hohlstein überdeckt (Fig. 40). Beim Eindecken

der Steine werden die Fugen (im Grundriß) mit Mörtel verstrichen und dann die

Hohlsteine b, b, Fig. 41, darüber

ebenfalls mit Mörtel verlegt. Ist auf diese Art die erste Schicht gelegt, und sind

die Pfannen mit schwachen eisernen Nägeln ohne Kopf auf der Verschalung oder

Belattung festgenagelt, wozu dieselben bei c, c mit

kleinen Löchern versehen, so wird diese durch die zweite Schicht bis zur Linie d überdeckt. Da die Ueberdeckung hier zu 2 Zoll

angenommen ist, so bedeckt die Pfanne einschließlich Hohlstein nach der hier

angeführten Größe derselben 1 Quadratfuß Fläche.

Geformt werden dieselben folgendermaßen:

Die Ziegelmasse von geschlämmter Erde wird mit 1/4 Zusatz von Ziegelmehl sauber

zubereitet und in einer besonderen Form zu solchen Thonstücken geformt, die den

Umfang der Pfannenform A, Fig. 42, haben, also nach

dem Schwindemaßstabe 14 Zoll lang und 12 Zoll breit seyn müssen. An die beiden

langen Seiten dieses Thonstücks werden hölzerne Stäbe von 1/2 Zoll Stärke

aufeinandergeschichtet (wie

Fig. 43),

diese an den Thon fest angedrückt und, nach dem Abheben je zwei und zwei derselben,

das ganze Thonstück durch einen, in einem Bügel gespannten Draht, zu 8 ganz

gleichmäßigen 1/2zölligen Platten zertheilt. Diese Platten werden auf Bretter gelegt

und mit einer kurzen eisernen Ziehklinge auf der obern Seite fein abgezogen und

geglättet; dann an der Luft ein wenig abgetrocknet und zum Formen der Pfannen

benutzt. Die Thonplatten werden mit der geglätteten Seite auf die zuvor geölte Form

gelegt, mit nasser Leinwand ganz überdeckt und durch kräftiges Hin- und

Herreiben mit den Händen auf der Leinwand in die Form vollkommen ausgedrückt. Darauf

wird der an den Seiten hervorgequollene Thon mit einem Draht abgeschnitten, die

fertige Pfanne auf das mit Sand bestreute Trockenbrett gelegt und hier noch mit

einem nassen Schwamm sauber abgewaschen. Auf dem Trockenbrett kommt der Stein auf

Fläche d, Fig. 44, zu liegen, und

werden die beiden gekrümmten Seiten bei e durch eigens

dazu geschnittene eben so lange Thonplättchen unterstützt, weil andernfalls jene

sich leicht verziehen würden. Die dazu gehörigen Hohlsteine werden ebenfalls aus

Thonplatten, welche in vorbemerkter Art bereitet worden, gefertigt. Die Platten

werden auf einer halbrunden verjüngten Form gebogen ausgeformt (Fig. 45), an den Seiten

beschnitten und beim Auslegen auf die Trockenbretter durch Thonstöpsel in der Mitte

unterstützt.

Anstrich der Pfannensteine mit einer braunen Farbe vor dem

Brande. Um diesen römischen Dachpfannen ein schöneres Ansehen zu geben,

sind dieselben hier lufttrocken mit einer aus Thon und Eisenocker bereiteten braunen

Thonfarbe an der oberen Fläche bestrichen. Diese Farbenmasse besteht aus 2/3

hiesiger geschlämmter Thonerde und 1/3 Eisenocker, der zuvor etwas gestoßen werden

muß, damit ihn der Stein in der Glasurmühle leicht fassen kann. Die Farbenmasse wird

auf der Glasurmühle mit Wasser zu einer sehr feinen Tünche, jedoch in nicht zu

flüssigem Zustand, zerrieben und in solcher Beschaffenheit mit gewöhnlichen 2 Zoll

starken Borstenpinseln auf den Stein aufgetragen. Diese Tünche muß die Steinfläche

überall gleichmäßig und bis zu 1/16 Zoll bedecken, und damit sie sich mit der

Thonmasse vollständig verbinde, mit dem Pinsel auf den Steinen gut eingerieben

werden. Außer einem bessern Ansehen nach dem Brande gewinnen die Steine durch diesen

Anstrich auch sehr an Festigkeit, weil die fein zerriebene Thon- und

Eisenmasse beim Brennen sehr leicht schmilzt und dadurch an der Oberfläche der

Steine einen glasurartigen Ueberzug erzeugt, vermöge dessen dieselben den

Einwirkungen der Witterung mehr Widerstand leisten.

Das Formen der Fliesen. Dieselben sind hier in 4, 6 und

8eckiger Form aus geschlämmter Erde mit 1/4 Sand oder Ziegelmehl angefertigt worden.

Die Fliesen werden wie die Klinkersteine gestrichen und, wenn sie so weit getrocknet

sind daß sie sich mit den Händen nicht mehr verdrücken lassen, auf einem geraden und

fein gehobelten Bohlstück durch Aufstauchen auf die obere Seite gerade gerichtet und

vollständig glatt gemacht. Da sie sich bei diesem Aufstauchen etwas auseinander

dehnen und dadurch ein ungleichförmiges Ansehen erhalten, so werden sie noch nach

einer aus Eisenblech gefertigten Schablone, welche die richtige Form derselben

angibt, mit dem Putzmesser an den Seiten beschnitten und können dann weiter

trocknen.

Das Beputzen der geformten Steine vor dem Brande.

Klinker- und Verblendungssteine, überhaupt solche Steine, die zu einem

sauberen, hübsch aussehenden Mauerwerk verwendet werden sollen, sind hier, nachdem

sie soweit trocken waren, daß sie mit den Händen nicht mehr verdrückt werden

konnten, an den Seiten und Lagerflächen beputzt und gerade gerichtet worden. Das

Beputzen geschieht gewöhnlich aus freier Hand mittelst Putzmesser von 10–12

Zoll Länge, an den Seiten verstählt oder auch ganz von Stahl, damit sie sich beim

anhaltenden Gebrauch nicht sobald abnutzen. Mit diesen Messern werden die beim

Formen entstandenen sogenannten Brahmkanten der Steine abgeschnitten und dadurch

diesen, außer sehr scharfen Umrissen, auch eine ziemlich winkelrechte Form

gegeben.

Das Beputzen geschieht entweder in den Gängen der Trockenscheunen zwischen den

Trockengerüsten, wo es der Arbeiter auf einer kleinen Bank an Ort und Stelle

verrichtet, oder die Steine werden den Putzarbeitern durch Knaben an andere Stellen

in den Trockenscheunen zugetragen und dort nach dem Beputzen in Haufen gestellt.

Wendet der Arbeiter bei dem Beputzen aus freier Hand seinen Fleiß an und hat er ein

gutes Augenmaaß, so erhalten die Steine allerdings viel schärfere Kanten und eine

ziemlich winkelrechte Form; die Flächen derselben bleiben aber so, wie sie beim

Formen ausgefallen sind. Mit dem Messer aus freier Hand könnten nämlich die Flächen

zu leicht verschnitten oder schief beputzt werden. Sollen daher die sichtbaren

Flächen der Steine am Mauerwerk durchweg ein sauberes Ansehen erhalten, so wird das

Beputzen derselben in folgender Art verrichtet:

Es werden nämlich solche Steine mit einem hölzernen Keil in eine offene winkelrechte

Form fest eingeklemmt, die etwas länger als der Stein, und oben wie an der

Winkelseite mit Eisen glatt beschlagen seyn muß. An der mit Eisen beschlagenen Oberkante, wie auch an

der Winkelseite, ragt der Stein etwa 1/12 Zoll hervor. Diese beiden hervorstehenden

Steinflächen werden nun mit einem etwas größeren scharfen Messer bis auf den

Eisenbeschlag abgeschnitten und dadurch der Stein ganz winkelrecht und äußerst glatt

erhalten; letzteres deßhalb, weil der Stein noch nicht ganz trocken ist, und der

noch feuchte Thon beim Durchschneiden eine sehr ebene Fläche zurückläßt. Mit den

beiden andern Flächen wird ebenso verfahren und der Stein kann nun nach Belieben zum

Strecker oder Läufer im Mauerwerk verwendet werden. Der dabei verlorengehende 1/12

Zoll an Länge und Breite muß beim Formen berücksichtigt und die Form um so viel

größer gemacht werden.

Das Trocknen der Steine. Die gewöhnlichen Steine, als:

Klinker-, Mauersteine und andere von derselbe Größe erfordern beim Trocknen

nicht viel Mühe, indem die hiesige Thonerde, trotz ihrer außerordentlichen

Fettigkeit, viel Luftzug verträgt, ohne Borsten oder Risse zu bekommen. Bei Heller

warmer Witterung sind solche Steine in 14 Tagen völlig trocken und können abgerüstet

und in den Ofen eingekarrt werden. Dieselben liegen etwa 8 Tage auf der flachen

Seite, und werden dann auf die hohe Kante gestellt, damit die untere Seite ebenfalls

austrocknen kann. Bei anhaltend feuchter Witterung, wo das Trocknen der Steine nur

langsam von statten geht, und deßhalb mehr Steine geformt werden, als abtrocknen

können, müssen dieselben oft in noch feuchtem Zustand abgerüstet werden, damit die

Fabrication, wegen Mangels an Trockenraum, nicht ins Stocken geräth. Dieselben

werden dann in den Mittelgängen der Trockenscheunen in Zwischenräumen von 1 Zoll

aufgestapelt, wo ihnen der zum Nachtrocknen erforderliche Luftzug durch die

Oeffnungen der Mittelthüren zugeführt wird. Auf diese Weise können die

Trockengerüste öfter benutzt und der Betrieb der Ziegelei ununterbrochen fortgeführt

werden.

Anders jedoch muß mit dem Trocknen größerer und namentlich der Formsteine verfahren

werden. Diese müssen auf ihren Trockenbrettern so lange liegen bleiben, bis sie

völlig trocken und beim Abrüsten nicht mehr mit den Händen verdrückt werden können.

In unheizbaren Räumen bei ungünstiger Witterung brauchen sie oft mehrere Monate Zeit

zum Austrocknen; daher ist es immer sehr schwer, die bei solcher Fabrication zur

Ablieferung der Steine festgesetzten Termine rechtzeitig zu halten.

Das Trocknen dieser Steine darf durchaus nicht übereilt werden, damit der Thon ganz

gleichmäßig zusammenschwinde. In unheizbaren Trockenscheunen, wo den Steinen der

nöthige Luftzug zum Austrocknen durch Thüren und Klappluken zugeführt wird, ist das

Abtrocknen derselben immer ungleichmäßig, weil die dem Luftzuge zunächst liegenden

Flächen weit mehr betrocknen, als die entgegengesetzten. Es ist daher nöthig, solche

Steine in den ersten 3–4 Wochen gänzlich vor Luftzug zu schützen, indem man

Thüren und Luken dicht verschlossen hält. Da ihre untere Lagerfläche von der Luft

gar nicht berührt wird, so bleibt dieselbe im Schwinden immer etwas zurück, und

müssen deßhalb die Trockenbretter, wie schon oben bemerkt, stark mit trocknem Sande,

der zugleich frei von Seitenstücken seyn muß, bestreut werden.

Außerdem ist es jedoch auch noch nöthig, die Steine in der ersten Zeit öfters zu

versetzen und die den Luken und Thüren zunächst liegenden und deßhalb mehr

betrockneten Steine nach der Mitte der Scheune, die aus den Mittelgängen hingegen an

jene Stellen zu bringen, um ein gleichmäßigeres Schwinden derselben dadurch zu

erzielen.

Bei Steinen, die in unverhältnißmäßigen Abmessungen geformt sind, wird ein

gleichmäßiges Austrocknen dadurch bewirkt, daß die Steine durch Thonplatten vor dem

Luftzuge gänzlich geschützt werden.

Diese Platten a, a, Fig. 46, werden aus

gewöhnlichem Thon mit Draht zu 1/4 Zoll Stärke und etwas höher als der Stein

geschnitten und kantig zu beiden Seiten desselben aufgeklebt; über dieselben wird

noch eine Platte b gedeckt, so daß der Stein von drei

Platten eingeschlossen und vor jedem Luftzuge bewahrt wird. Es versteht sich, daß

diese dünnen Platten bald trocken werden; aber auch dann noch nützen sie dem Stein,

indem sie ihm Nässe entziehen und dadurch ein gleichmäßigeres Trocknen desselben

herbeiführen. Diese Thonplatten gehen dadurch nicht verloren, sondern werden wieder

aufgeweicht und zur Fabrication anderer Steine benutzt.

Das Einkarren und Brennen der Steine. Das Einkarren der

Steine in die Oefen geschieht, sobald jene vollständig lufttrocken, mittelst

Schubkarren, welche mit Brettern benagelt sind. (Fig. 47.) – In den

Oefen sind die Karrenrüstungen zum Absetzen der mit Steinen beladenen Karren so

angebracht, daß sie bequem nach Erfordern verändert werden können. Die Bänke im Ofen

werden jedesmal vor dem Einsetzen der Steine 1/2 – 3/4 Zoll mit Sand belegt,

welcher mit einem Richtscheit so geebnet wird, daß die durch die Schürgassen

getrennten Bänke unter sich eine ziemlich gerade Ebene bilden, Fig. 48, auf welche die

Steine dann wagerecht und hochkantig aufgesetzt werden. Die Bänke werden mit

Klinkern und Mauersteinen bis auf 3 Fuß Höhe vollgesetzt und mit solchen Steinen und

eben so viel Zwischenraum überwölbt, wodurch die Feuercanäle a, a im Innern des Ofens entstehen. Diese Ueberwölbungen b, so wie

die aufgeführten Bänke, werden dann mit beschnittenen Klinkersteinen c hochkantig auf die ganze innere Fläche des Ofens

möglichst gerade und eben abgeglichen, damit die folgenden Steine darauf gerade und

eben aufgesetzt werden können. Von hier ab wird der Ofenraum bis auf 6 Fuß Höhe (9

Fuß von den Bänken an gerechnet) durchweg mit Steinen, die zu Klinker gebrannt

werden sollen, auch in Zwischenräumen von 3/4 Zoll hochkantig ausgesetzt, weil bei

einigermaßen nachdrücklicher Heizung in diesem Theil des Ofens das Feuer seine

größte Wirksamkeit erreicht, und daher die daselbst befindlichen Klinker sehr fest

und dauerhaft ausgebrannt werden. Der übrige Ofenraum, wo das Feuer nicht mehr so

stark wirkt, wird zu Mauer- und gewöhnlichen Steinen benutzt, da dieselben

mit einem geringeren Hitzgrad vorlieb nehmen.

Sollen Formsteine oder andere künstliche Steine in solchem Klinkerbrande mitgebrannt

werden, so werden dieselben zunächst auf die oberste Schicht der Klinker gesetzt, wo

sie, theils wegen ihrer besonders sauber zubereiteten Erde, theils wegen der

verschiedenen ihnen beigesetzten Präparate doch noch Hitzegrad genug erhalten, um

vollkommen gut durchzubrennen. – Solche Steine können nun aber nicht, wie die

gewöhnlichen, hoch aufeinander fortgesetzt werden, einmal, weil sie zu unregelmäßige

Flächen haben und sich daher beim Brand leicht verschieben würden, dann auch durch

zu schwere Belastung der Gliederungen an denselben oder den gefärbten Flächen leicht

beschädigt werden könnten, sondern sie dürfen höchstens 4 Fuß übereinander

geschichtet werden. Sie werden, so gut es ihre Form zuläßt, in Gängen (Fig. 49)

zwischen Mauersteinen aufgesetzt und mit denselben überwölbt, so daß sie nur ihre

eigene Last zu tragen haben, und von den über ihnen stehenden Steinen nicht gedrückt

werden können. Beim Ueberwölben werden die Mauersteine auch in 3/4 Zoll

Zwischenräumen gesetzt, damit das Feuer sich durch die Fugen hindurchziehen und in

den Gängen überall gleichmäßig wirken kann.

Da die Formsteine sich in den Gängen nicht so regelmäßig setzen lassen als die

gewöhnlichen, so entstehen in den Gängen nothwendig größere Zwischenräume und

Höhlungen, und das Feuer wird dadurch mehr und stärker an diese Stellen hingezogen,

als an andere, wodurch die Formsteine, wenn sie nicht übermäßig groß sind, leicht zu

viel Feuer bekommen können. Um diesem Uebelstand zu begegnen, welchen man übrigens

an der, an solchen Stellen sich zeigenden, helleren Gluth leicht wahrnehmen kann,

wird durch die Decke des Ofens neben den Gängen, durch die Zwischenräume der Steine,

eine Quantität recht trocknen Sandes hinabgestreut und die Decke an solchen Stellen

stärker, als daneben, mit nassem Lehm bedeckt. Dadurch geräth das Feuer an den zu

sehr erhitzten Stellen in Stockung und zieht sich mehr dahin, wo die Decke des Ofens

weniger mit nassem Lehm belegt ist. Dieses Verfahren erscheint nicht schwierig, ist

es auch für einen Erfahrenen nicht, man kann dabei jedoch nicht genug Vorsicht

anwenden.

Sind so viele Formsteine zu einem Brande aufzunehmen, daß dazu die ganze Oberfläche

auf der vorher bezeichneten Höhe benutzt werden muß, und sind dieselben sämmtlich

von solcher Form, daß es nöthig wird, sie alle in Gängen zu überwölben, so muß

sowohl die Anzahl, als die innere Breite derselben, mit Berücksichtigung der aus

Mauersteinen zu bildenden Seitenwände zuvor ermittelt werden.

Dieses geschieht in folgender Art, wobei noch bemerkt wird, daß die Gänge in dem Ofen

der Länge nach gezogen, die innere Weite derselben also von der Anzahl der Gänge,

sowie von der Breite des Ofens abhängig ist:

Ist der Ofen 17 Fuß im Lichten breit, so würden darin 5 Gänge 22 1/2 Zoll breit mit 6

Zwischenwänden 15 Zoll stark angelegt werden können (Fig. 50). Sind weniger

Formsteine mitzubrennen, so werden weniger Gänge angelegt, und die Zwischenwände

fallen dann stärker aus. Es versteht sich, daß zur Ueberwölbung der Gänge sowohl,

als auch zu den Zwischenwänden, nur Luftsteine und niemals gebrannte verwendet

werden.

Da nun die Formsteine ihrer verschiedenen Größe und Form wegen mit den Zwischenwänden

gar nicht in Verbindung zu bringen sind, diese vielmehr in den Gängen ganz frei und

auch unter sich ohne allen Verband stehen, so ist alle Querverbindung im Ofen,

soweit diese Gänge hinaufreichen, aufgehoben. Da diese Steine selten vollkommen

trocken in den Ofen gesetzt werden, beim Brand deßhalb immer noch etwas schwinden,

so könnten sie sich dabei leicht verschieben und die Gänge in Unordnung gerathen,

oder wohl gar zusammenfallen, was für den ganzen Brand von großem Nachtheil

wäre.

Dem vorzubeugen, werden Querverstrebungen durch Einsehen von Mauersteinen mit den

Ueberwölbungen in Verbindung gebracht, welche, 1 1/2 Stein stark, mit etwas engeren

Fugen den Ofen von einer Mauer bis zur andern durchziehen. – Durch solche in

6–8füßiger Entfernung eingebrachte Querverstrebungen wird das Verschieben und

Zusammensinken der mit Formsteinen vollgesetzten Gänge verhindert, und es kann dann

ein solcher Brand, ohne Gefahr zu befürchten, ordnungsmäßig vollendet werden. Auch

das Einsetzen der Steine wird durch solche Abtheilungen sehr erleichtert, denn während man in

den ununterbrochen fortlaufenden Gängen die Steine beim Einsetzen durch allerlei

Absteifungen und andere Vorkehrungen vor dem Umfallen schützen müßte, fällt dieß bei

der angeführten Weise fort.

Ist der Ofen (ein offener ohne Gewölbe) in der beschriebenen Art mit Klinkern,

Formsteinen und andern gewöhnlichen Steinen bis zur Höhe der Ofenmauern vollgesetzt,

so wird darüber eine feste Decke aus flach gelegten, gebrannten Mauersteinen, welche

jedoch öfter dazu benutzt werden können, gelegt, in welcher gleichzeitig die

erforderlichen Oeffnungen zur Communication des Feuers von 8–9 Zoll im

Quadrat groß und 4 Fuß von einander entfernt, angebracht werden. Diese Decke wird,

mit Ausnahme der vorbemerkten Feuerröhren, 4–5 Zoll stark mit nassem mageren

Lehm beschüttet und dieser mit hölzernen Schuhen festgetreten, wodurch das Feuer an

diesen Stellen, wie bei einem gewölbten Ofen, abgeschlossen und gezwungen ist,

seinen Weg durch die angelegten offenen Feuerröhren zu nehmen. Mittelst dieser wird

das Feuer dadurch, daß sie offen oder zugehalten werden, regiert.

In dem so zum Brand vorbereiteten Ofen wird nun in den ersten 8–10 Tagen in

den Schürgassen ein ganz schwaches Schmauchfeuer unterhalten, bis durch solche

gelinde Wärme alle in den Steinen etwa noch vorhanden gewesene Feuchtigkeit

verdrängt ist und die letztern so weit trocken sind, daß ihnen ein stärkeres Feuer

nicht mehr nachtheilig werden kann. Das Feuer wird dann allmählich verstärkt und so

gesteigert, daß die Steine von den Bänken bis zur obern Decke des Ofens, binnen 2

Tagen und Nächten von der vorigen Zeit ab, schwachrothglühend gebrannt werden. Dann

erst beginnt, bei halbaufgemauerten Schüröffnungen, das sogenannte Großfeuer,

welches die Steine, so wie die Decke des Ofens, binnen 24 Stunden ziemlich

weißglühend schafft, ein Zeichen, daß der Brand seiner Vollendung nahe und nur noch

ungefähr 10–15 Stunden mit etwas verstärktem Hitzegrad unterhalten werden

darf.

Dann erst, bei so gesteigertem Hitzegrad, kann man sicher annehmen, daß die in dem

untern Theile des Ofens eingesetzten Klinker sowohl, als auch die übrigen Steine,

die gehörige Härte und Festigkeit erhalten haben und vollkommen gut ausgebrannt

sind.

Die Bereitung des hydraulischen Kalks und des

Ziegelmehls. Der hier fabricirte hydraulische Kalk hat sich bereits durch

langjährige Anwendung zu den Wasserbauwerken in seiner Vorzüglichkeit so bewährt,

daß er zu jedem Bauwerk mit völliger Sicherheit angewendet und mit andern

ausländischen Cementen in der Haltbarkeit fast gleich gestellt werden kann.

Im Wasser erhärtet derselbe in kurzer Zeit zu solcher Festigkeit, daß die Fugen im

Mauerwerk gar nicht wieder zu trennen sind, und widersteht in solchem Zustand auch

dem Frost in vollem Maaße, denn es sind an den hiesigen Wasserbauwerken im

Finowcanal nur selten, auch wenn noch spät im Herbst oder im Winter gemauert worden

war, Spuren einer Verwitterung der Fugen wahrgenommen worden.

Der hydraulische Kalk wird hier bereitet aus 3 Theilen kohlensaurem Mergelkalk, 2

Theilen hiesiger ungeschlämmter, jedoch gut durchwitterten Thonerde und einer

geringen Quantität fein pulverisirtem Eisenocker, wie er zu den Färbungen der

Formsteine angewendet wird, etwa dem 30sten Theil der beiden vorigen Massen.

Der Mergel findet sich im Wiesengrunde am Werbellin-See im erdfeuchten Zustand

und hinreichender Menge. Er wird dort im Herbst gegraben und in etwa 2 Fuß hohen

Haufen den Einwirkungen der Witterung den Winter hindurch überlassen. In gut

durchwittertem Zustande ist er im Wasser leicht löslich, was auch zu feiner

Vereinigung mit dem Thon und dem Eisenocker höchst nöthig ist.

Die drei genannten Substanzen werden mit Wasser eingesumpft und, wenn sie gehörig

aufgeweicht sind, zweimal durch den Thonschneider getrieben, damit sie unter sich

eine vollständige Verbindung eingehen, was bei einem guten Cement durchaus

erforderlich ist. Die so zubereitete Masse wird nun in gewöhnlichen Mauersteinformen

auf einem offenen Streichplatz theils in Trockengerüsten, theils auf der flachen

Erde geformt; die geformten Mergelsteine werden ausgetrocknet, in eben der Art, wie

die Ziegelsteine, in den Brennofen eingebracht und scharf gebrannt. Nach dem Brand

werden dieselben in den hier vor Wasserkraft angelegten Stampfwerken gestampft und

dieses gestampfte Gut auf dem ebenfalls vor Wasserkraft angelegten Mahlwerke

zwischen zwei liegenden Granitsteinen von 4 Fuß Durchmesser zu einem ganz feinen

Pulver zermahlen, welches in Säcken oder Tonnen aufgefangen und zum Verbrauch

versendet wird.

Beim Gebrauch wird dieses Kalkpulver in nicht zu großen Portionen bloß mit Wasser zu

einem steifen Brei angerichtet und muß dann rasch verarbeitet werden, weil es in den

Kalkbehältern sehr bald ersteift und in solchem Zustand umständlich zu verarbeiten

ist, beim nachmaligen Auffrischen mit Wasser aber auch etwas von seiner

Bindungskraft verlieren würde.

Zusatz von Sand oder Ziegelmehl verträgt dieses Kalkpulver nicht; es würde dadurch an

Bindungskraft verlieren. Das angegebene Mischungsverhältniß ist schon so eingerichtet, daß der

Kalk nicht zu fett und daher auch ohne Zusatz zu verwenden ist.Nur wenn man ihn zum Putz anwenden will, ist es angemessen etwas Sand

zuzusetzen, wenn er nicht, was allerdings besser, zu diesem Zweck schon vor

dem Brand etwas magerer gehalten ist. Eben so wenig darf man das Mischungsverhältniß ändern und etwa mehr Mergel

hinzusetzen, um den Mörtel fetter zu machen und sein Volumen durch nachherigen

Zusatz oder dergleichen zu vermehren.

Die richtig zusammengesetzten rohen Substanzen werden nämlich im Feuer chemisch

miteinander verbunden, so daß die Mischung durch bloß mechanisches Beimengen von

rohem Material zu dem gebrannten Gute niemals so vollständig erreicht werden

kann.

Bereitung des Ziegelmehls. Mittelst der beiden auf der

Hauptziegelei vorhandenen, durch Wasserkraft in Bewegung zu setzenden Stampfwerke

wird das Ziegelmehl aus dem aus den Bränden häufig erfolgenden Bruch übercompleter

und schadhafter Formsteine und auch aus eigens dazu bereiteten Charmottesteinen aus

hiesiger Thonerde gestampft und fein gesiebt, und in solchem Zustand dann sowohl zum

Versatz des Thons zu den Klinker- und Formsteinen, als auch zu Mörtel zu den

Hintermauerungen der Schleußenwände verwendet.

Mit wie viel Ziegelmehl die Ziegelmasse versetzt wird, ist

schon vorher bemerkt worden. Der aus Ziegelmehl bereitete Mörtel besteht aus 1 Theil

gelöschtem gewöhnlichen Kalk und aus 2 Theilen Ziegelmehl. Beides wird in einer

Kalkbank gut durcheinander gearbeitet, wie der gewöhnliche Mörtel aus Sand und Kalk

bestehend, und ist dann zum Vermauern fertig.

Bei Ausführung der Wasserbauwerke am Finowcanal wird zwar der Ziegelmehlmörtel

gewöhnlich aus 1 Theil Kalk und 3 Theilen Ziegelmehl bereitet; das vorher angegebene

Mischungsverhältniß dürfte aber besser und vorzuziehen seyn, den Mörtel etwas fetter

zu nehmen, weil das Ziegelmehl dem Kalk sehr schnell alle Feuchtigkeit entzieht.

Zusatz des Geheimen Raths Beuth.

Hr. B. Prössel, jetzt Assistent

seines Vaters bei der königl. Gesundheits-Geschirr-Manufactur bei

Berlin, machte als Zögling des Gewerbe-Instituts (in Berlin) eine Reise durch

England und Frankreich. Aus seinen Reiseberichten entnehme ich folgende Notiz,

welche für die Ziegelfabrication nicht ohne Interesse in Beziehung auf Ersparung an

Brennmaterial ist.

Hr. Feau, Besitzer einer

Ziegelei bei Orleans, hat die Erfahrung gemacht, daß die Höhe des Kamins auf einem

Ziegelofen wesentlich zur Ersparung an Brennmaterial beiträgt. Sein Ofen war zuerst,

wie gewöhnlich, mit einem vielfach durchbrochenen Gewölbe überspannt. Man nahm dieß

indessen ab und mauerte auf den Mantel des Ofens eine vierseitige Pyramide auf, von

30 Fuß Höhe. Da dieß eine sehr gute Wirkung hatte, so fügte man später einen

Schornstein von 20 Fuß hinzu. Folgende Tabelle gibt die dadurch gemachten

Ersparnisse:

Höhe des Aufsatzes

Brennmaterial

Brennkosten von 1000 Ziegeln

0

Klobenholz

7–8 Frcs.

0

Eichene Knüppel in Bündeln

5–6 „

30

Fuß

dasselbe

4–5 „

50 „

dasselbe

3–4 „

Die Fabrication der schwarzen holländischen Ziegel, welche Hr. Feau auf einer Reise nach Holland kennen gelernt

hatte, besteht im Folgenden:

Die Oefen haben kleine Feuerlöcher, für Holz 20 Zoll hoch und 12 Zoll breit, für

Steinkohlen 18 und 12 Zoll. Von den sechs Feuerungen befinden sich drei auf zwei

entgegengesetzten Seiten des Ofens (von 20–24 Fuß Länge und 8–10 Fuß

Breite). Die Abzugsöffnungen 4–6 an der Zahl, durchbrechen das Gewölbe und

sind bei 4 Zoll Breite 2 Zoll lang. Die Feuerungen für Kohlen haben Roste.

Man, beginnt das Feuer mit drei Oeffnungen auf einer Seite des Ofens, um zuerst den

Inhalt vollkommen zu trocknen, schließt sie dann, feuert die gegenüber liegenden an,

und fährt mit dem Feuern fort, bis die Ziegel im Ganzen 4–5 Zoll

zusammengegangen sind. Dann schließt man diese Feuerungen wieder und brennt durch

die drei ersten vollends gar. Man brennt Fichtenknüppelholz in Bündeln oder

Steinkohlen. Brennzeit 48 Stunden.

Anräuchern. Nun bringt man grünes Eschenholz in Bündeln,

welches mehrere Monate in Wasser gelegen hat, in den Ofen, schließt denselben

vollkommen von allen Seiten und öffnet ihn erst nach 8 Tagen. Waren bei dem

Einwerfen des Eschenholzes alle Theile des Ofens recht heiß, so sind die Ziegel

durch und durch schwarz.

Tafeln