| Titel: | Ueber die Erzeugung und Anwendung der brennbaren Gase als Heizmaterial für industrielle Zwecke und zur Beleuchtung; von G. Michiels. |

| Fundstelle: | Band 103, Jahrgang 1847, Nr. LXI., S. 271 |

| Download: | XML |

LXI.

Ueber die Erzeugung und Anwendung der brennbaren

Gase als Heizmaterial für industrielle Zwecke und zur Beleuchtung; von G. Michiels.

Aus dem Recueil de la Société polytechnique,

1846 No. 16 bis 21.

Mit Abbildungen auf Tab.

IV und V.

(Beschluß von S. 206 des vorigen

Heftes.)

Michiels, über die Erzeugung und Anwendung der brennbaren

Gase.

VI. Ueber die Anwendung der brennbaren

Gase zur Beleuchtung.

Es hieße der Menschheit offenbar einen Dienst erweisen, wenn es gelänge, das von mir

zur Heizung vorgeschlagene Gasgemenge auch zur Beleuchtung anzuwenden; man bekäme

dann in den Wohnungen das Material zur Beleuchtung und Heizung aus derselben Röhre;

die ungeheure Ersparung an Brennmaterial würde die Heizung und Beleuchtung aller

Zimmer gestatten.

Ich stellte mir vor allem die Frage:

Welches sind die nähern Bestandtheile des Leuchtgases; welche von denselben sichern

ihm seine Leuchtkraft; welchem Gesetze unterliegt diese Erscheinung?

Sodann stellte ich mir die Frage:

Welches sind die nähern Bestandtheile des Heizgases; welches sind die ihnen

zuzusetzenden ergänzenden Stoffe, damit sie dem erwähnten Gesetze entsprechen?

Die Steinkohle wird zur Fabrication des Leuchtgases am häufigsten angewandt; nicht

alle Arten Steinkohlen taugen aber zur Beleuchtung; die Erfahrung lehrte, daß ihre

Ergiebigkeit an Gas in der Regel in umgekehrtem Verhältniß zu ihrem Gehalt an

Kohlenstoff steht. Durch trockene Destillation eines Kilogramm guter Steinkohlen

erhält man 278 Kubikdecimeter (9,80 engl. Kubikfuß) Gas; dasselbe besteht:

A aus Pyrelaïn (Brandöl-) Dunst von

außerordentlicher Flüchtigkeit, welcher sich unter dem gewöhnlichen Druck nicht

condensirt;

B aus ölbildendem Gas, Zweifach –

Kohlenwasserstoff oder zweifachgewasserstofftem Kohlenstoff;

C aus Einfachkohlenwasserstoff oder

vierfachgewasserstofftem Kohlenstoff;

D aus Kohlenoxydgas;

E aus Wasserstoffgas;

F aus Schwefelwasserstoffgas;

G aus einer kleinen Menge Kohlensäuregas;

H endlich aus einer kleinen Menge Stickstoff, welcher

bei der gewöhnlichen Fabricationsweise sich mit einem Theil des Wasserstoffs

verbindet und als mit Kohlensäure (G) verbundenes

Ammoniak auftritt;

I außer diesen gasförmigen Producten ist noch der

ebenfalls bei der Destillation entstehende Theer zu erwähnen. Wenn man die Producte

dieser trockenen Destillation gebrochen auffängt, so findet man, daß am Anfange der

Operation das Product am meisten ölbildendes Gas (B) und

brenzliches Oel (A) enthält. Im Verhältniß des

Fortschreitens der Destillation nimmt das Mengenverhältniß dieser beiden Körper ab,

und zwar so, daß gegen das Ende das Wasserstoff- und Kohlensäuregas in dem

Gemenge vorherrschen.

Die Erfahrung lehrte, daß man aus dem Gemenge ausscheiden muß:

F das schwefelwasserstoffsaure Gas,

G das Kohlensäure Gas,

H das Ammoniakgas,

I den Theer, welche alle nachtheilig auf das Licht

wirken.

Nach dieser Reinigung enthält das Gemenge nur noch die Gase A,

B, C, D, E; nun verbrennt E mit einem sehr

schwachen weißlichen Licht;

D verbrennt an der Luft mit einer blauen Flamme von

schwacher Intensität, derjenigen des Weingeists ähnlich;

C verbrennt mit einer blauen, nicht leuchtenden

Flamme;

B verbrennt mit großer Lichtintensität; feine Flamme ist

von einem so glänzenden Weiß, daß es von gar keinem Licht übertroffen wird;

A der Pyrelaïn-(Brandöl-) Dunst

verbrennt mit Glanz und erhöht die Leuchtkraft von B.

Von fünf nähern Bestandtheilen des Gemenges also, welches das Leuchtgas bildet, haben

drei eine nur schwache Leuchtkraft; und nur zwei besitzen eine große

Lichtintensität. Der Glanz und die Weiße der Gasstamme hängt sonach einzig und

allein von dem relativen Mengenverhältniß des einen oder andern dieser Bestandtheile

ab. A ist immer nur in äußerst kleiner Menge vorhanden

und verschwindet oft gänzlich; B der

Zweifachkohlenwasserstoff ist das wesentliche Element der leuchtenden Flamme; nun

besteht dieser Körper aus

1

Volum

Kohlenstoffdampf,

2

„

Wasserstoffgas

zu 1 Volum verdichtet.

Ein Volum dieses leuchtenden Gases absorbirt mithin 3 Volume Sauerstoff bei feiner

Verbrennung; es ist dieß, in Erwägung des Raumes und der Zeit, in welchen dieser

Proceß vor sich geht, eine ungeheure Absorption; der entwickelte Wärmestoff bringt

die vom Wasserstoff verlassenen Kohlenstoff-Molecüle bis zum Weißglühen, so

daß wir den Lichteindruck empfangen, ehe diese Molecüle in Form von Kohlensäure

verschwinden, welche einen Theil der Wärme der Flamme mit fortführt. Die Continuität

dieses Processes bringt auf unfern Gesichtssinn die Continuität des ersten Eindrucks

hervor; die von der Summe dieser Eindrücke hervorgebrachte Empfindung ist eine um so

vollkommenere, je gleichförmiger die Kohlenstoff-Molecüle in der Flamme

vertheilt sind und eine je höhere Temperatur sie erreichen, ehe sie ihre Umwandlung

erleiden. Diese Analyse des Licht-Phänomens führt uns zu dem Gesetz:

„Daß die Lichtintensität in geradem Verhältniß steht zu der Quantität von

Kohlenstoff, welche in einem gegebenen Augenblick sich ausscheidet, sich zum

Weißglühen erhitzt und nicht oxydirt.“

Wir wollen nun die Leuchtkraft des als Heizmaterial dienenden Gemenges näher

betrachten.

Wenn man im Gaserzeugungsofen fette Steinkohle verbrennen läßt, so werden in den

Zonen, welche über der in Gluth befindlichen Zone liegen, alle flüchtigen

Bestandtheile der Kohle abdestillirt; letztere verwandelt sich dadurch in Kohks und

erst diese werden durch die eingeblasene Luft verbrannt, wovon ich mich durch

Herausnehmen von Proben in verschiedenen Höhen über der Form überzeugte. Diese

vorläufige Destillation der Kohlen ist von derselben Art wie die bei der Erzeugung

des Leuchtgases. Folglich finden sich die nähern Bestandtheile A und B des Leuchtgases in

meinem Gemenge vor; wir müssen aber auch berücksichtigen, daß ein Kilogramm

Steinkohlen im Durchschnitt nur 220 Kubikdecimeter Leuchtgas gibt, während dasselbe

Gewicht nach meinem Verfahren behandelt, überdieß noch alles Kohlenoxyd liefert,

welches durch Oxydation der Kohks entsteht, nämlich ungefähr 1400 Liter und weitere

600 Liter reines Wasserstoffgas, welches durch Zersetzung des in der eingetriebenen

Luft enthaltenen Wassers entsteht, endlich den Stickstoff dieser Luft, der sich auf

ungefähr 1000 Liter beläuft; in Summa wird das Gemenge nahezu 3200 Liter betragen.

Nun können in dem gewöhnlichen Leuchtgas 44 Liter von A

und B (so viel enthält es ziemlich genau) einen

entschiedenen Einfluß auf die Lichtintensität haben, während diese 44 Liter in dem

erwähnten Gemenge von 3200 Liter ohne Wirkung bleiben. Erinnern wir uns auch, daß

die brennbaren Bestandtheile dieses Gasgemenges nur eine sehr schwache

Lichtintensität besitzen, und wir gelangen zu dem Schluß, daß dieses Gasgemenge, reich

an wärmeerzeugender Materie, nur sehr wenig Licht gibt.

Hier kömmt uns das Studium der Lichterscheinungen, mit welchem wir dieses Capitel

eröffneten, zu Hülfe; es belehrt uns, daß der entwickelte Wärmestoff den Lichteffect

nur mit Hülfe der Kohlenstoff-Molecüle hervorbringen kann, welche während des

Actes der Verbrennung in Freiheit gesetzt werden; nun entsprechen weder der

Wasserstoff noch das Kohlenoxydgas diesem Erforderniß, indem der eine zu Wasserdunst

und das andere zu Kohlensäure wird. Es fehlt hier also an einem leicht zu

zersetzenden Kohlenwasserstoff, aus welchem sich Kohlenstoff-Molecüle in

reichlicher Menge abscheiden, die dann der entwickelte Wärmestoff zum Weißglühen

bringen kann.

Die Wahl dieser Kohlenstoffverbindung hängt von ihrem Handelswerthe ab und ist also

nach der Oertlichkeit verschieden; so könnte man sich z.B. des Terpenthinöls oder

jedes andern starkgekohlten Kohlenwasserstoffs bedienen, welcher zu einem billigern

Preise zu haben ist. Die Mittel, um die brennbaren Gase mit einer hinlänglichen

Menge dieses Kohlenstoffs zu beladen, sind leicht aufzufinden; ich erwähne deren nur

zwei: 1) die Gasleitungsröhre taucht da, wo sie beim Gasbrenner anlangt, in einen

kleinen, flüssigen Kohlenwasserstoff enthaltenden Behälter; nachdem das Gas in

dieses Medium eingedrungen ist, entweicht es durch eine Röhre, welche, von der

Oberfläche des Behälters ausgehend, direct an den Brenner geführt ist. Die

Flüssigkeit wird in diesem Behälter auf demjenigen Niveau erhalten, wie es für jeden

besondern Kohlenwasserstoff sich als nothwendig erweist; zu diesem Behufe wird das

kleine Reservoir mit einem Hauptreservoir in Verbindung gesetzt, welches nach dem

Princip der Oellampen mit wandelbarem Niveau die Regulirung bewirkt; das kleine

Reservoir wird so angebracht, daß es durch die Flamme erwärmt wird. 2) Als ein

anderes Mittel schlage ich vor, das Gas an den Brenner zu leiten, ohne daß es auf

dem Wege etwas aufzulösen hat und in den Brenner einen in den flüssigen

Kohlenwasserstoff tauchenden Docht reichen zu lassen; diese auf Capillarität

beruhende Vorrichtung ist in Fig. 14 Tab. V

abgebildet, zu deren Verständniß ich auf die Erklärung der Abbildungen verweise.

Man könnte auch einen Kohlenwasserstoff als Flüssigkeit im Gaszähler anwenden; das

durch dieses Medium streichende Gasgemenge nimmt dann

Kohlenwasserstoff-Dünste in sich auf. Die Lampenfabrikanten werden übrigens

eine Menge zweckmäßiger Constructionen auffinden, um das brennbare Gasgemenge bei

seinem Uebergang in den Brenner mit Kohlenwasserstoff zu beladen.

Die angegebenen Verfahrungsweisen nehmen zwar die Mitwirkung der Consumenten in

Anspruch; allein es kann dem Lieferanten des brennbaren Gases auch anständig seyn,

seine Zuflucht nicht zu dem Beistande der Abonnenten zu nehmen, um die in Rede

stehende Kohlenwasserstoffung zu bewerkstelligen. Er kann diesen Zweck bei der

Fabrication selbst durch Einbringen eines Fettkörpers (in flüssigem oder

dampfförmigem Zustand) in die Zone in der Nähe der Formen des Gaserzeugers

erreichen. Dieses Verfahren ist eine Anwendung der bekannten Thatsache, daß der

Dampf von Fettkörpern bei seinem Durchgang durch eine weißglühende Röhre, und der in

ein dunkelroth glühendes Medium fallende Fettkörper sich vollkommen zersetzen und

zum Beleuchten taugliche Kohlenwasserstoffverbindungen geben, deren Leuchtkraft zu

derjenigen des Leuchtgases aus Steinkohlen sich verhält = 138 : 38. Der Fettkörper

könnte durch ähnliche Vorrichtungen eingebracht werden, wie die in Fig. 4 Tab. IV zum

Einlassen von Wasserdampf angegebenen; der Fettkörper kömmt dann an die Stelle des

den Reiniger Q umgebenden Kessels.

Theer und Erdharz, gleichzeitig mit Wasserdampf auf dieselbe Weise eingeführt,

bringen jenen der Fettkörper ähnliche, jedoch minder intensive Wirkungen hervor.

Es steht im Belieben des Gasfabrikanten, ob er zwei Röhrenleitungen herstellen will,

eine für das zum Heizen bestimmte Gasgemenge, die andere für das Leuchtgas; oder ob

er es vorzieht, in dem Gang seines Vergasungs-Apparats täglich gegen Abend

eine Aenderung vorzunehmen.

Die von mir vorgeschlagene Beleuchtungsweise ist nicht so kostspielig als die

gegenwärtige Leuchtgasbereitung und gewährt den Vortheil, mit dem neuen

Heizverfahren ein zusammenhängendes Ganzes zu bilden.

Das neue Leuchtgas ist frei von jeder Schwefel-Verbindung, da eine kleine,

jeder Beschickung des Gaserzeugers zugesetzte Menge Kalkstein hinreicht, um den in

den Steinkohlen enthaltenen Schwefel in Schwefelcalcium zu verwandeln. Der Consument

ist folglich nicht mehr den schädlichen Einflussen des Schwefelwasserstoffes

ausgesetzt. Bekanntlich reicht 1/1500 Volum dieses Gases in der Luft schon hin, um

Vögel zu tödten; 1/800 hat dieselbe Wirkung auf Hunde und eine noch kleinere Menge

veranlaßt beim Menschen eine schwer zu heilende Entzündung der Luftröhre und der

Lungen. Eine unendlich kleine Quantität davon in einem Zimmer reicht hin, die

Pflanzenfarben der Tapeten zu ruiniren, die Bleiweiß-Anstriche zu schwärzen

und alles Silber, Messing etc. ihres Glanzes zu berauben. Wird dieses Gas von der Flamme zersetzt, so

geht sein Schwefel in schweflige Säure über, welche die Stoffe thierischen Ursprungs

bleicht und alle Pflanzenfarben zerstört.

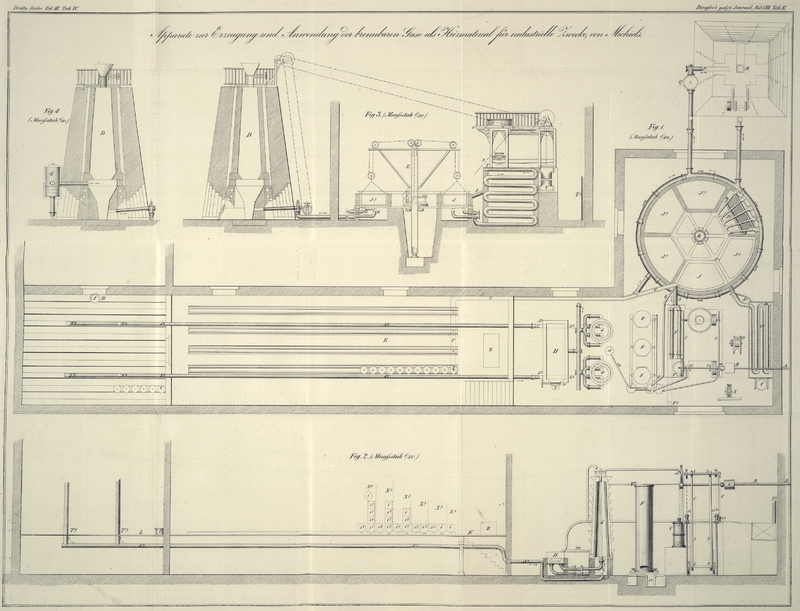

Erklärung der Figuren 1, 2, 3 und 4 auf Tab. IV. Rohrzuckerfabrication mittelst der

brennbaren Gase.

A Stelle des Motors.

B Welle zum Fortpflanzen der Bewegung.

C gußeisernes Gestell, welches die Schneidmaschine für

das Zuckerrohr, die Saftpumpe, die Wasserpumpe, das Gebläse und die Hebevorrichtung

für das Rohr enthält.

D der Gaserzeuger.

E Apparat zum Ausziehen des Zuckers mittelst des

Verdrängungs-Verfahrens.

F die Filter.

G die Abdampfsäulen.

H Kessel zum Verkochen.

I Krystallisirgefäße.

J die Kessel des Verdrängungs-Apparats, sechs an

Zahl.

K das Tropfhaus.

L der Trockenraum.

M Communication des Trockenraums mit dem Magazin.

N Stelle zum Einmagaziniren, Sortiren und Verpacken des

Zuckers.

O Zuckerreibe.

P Röhre, welche das aus dem Vergaser kommende brennbare

Gasgemenge in den Reiniger leitet.

Q Reiniger.

R, R, R, R Verbrennungsröhren unter den Kesseln des

Verdrängungs-Apparats.

S als Kamin dienende Leitungsröhre.

S¹ als Kamin dienende Leitungsröhre.

S² Rohr, welches die Verbrennungs-Producte

außerhalb der Säulen und des Verkochkessels ableitet.

T Heizvorrichtung für die Gebläseluft.

T¹ Heizvorrichtung für das Wasser des

Verdrängungs-Apparats.

T₂T₂T²T² Röhren zum Heizen des

Trockenraumes. T³ Kamm des Luftheizapparats. T⁴ Kamin des Wasserheizapparats.

Man erzeugt

mittelstGasbrennern einen Zugin denselben.

U Pferd, welches die Verdrängungs-Apparate

führt.

V Gebläsecylinder.

X Stein zum Schleifen der Schneideklingen.

Y Filter für das Wasser; es ist in Verbindung mit der

Druckpumpe.

Z Brunnenkasten zum Auswaschen der Formen und

Krystallisirgefäße.

Der Raum A kann von einem hydraulischen Motor oder einer

Dampfmaschine eingenommen werden. Wenn mir ein Wassergefäll zu Gebote steht, wende

ich vorzugsweise eine Turbine an, welche dem Wellbaum B

direct 150 Umdrehungen gibt. Wenn ich gezwungen bin eine Dampfmaschine anzuwenden,

so erhält der Vergasungsapparat D eine andere

Construction, nämlich die für die Erzeugung von Wasserdampf in den Figuren 8, 9 und 10 Tab. V in Verbindung

mit den Figuren

1, 3

und 4 Tab. IV

angegebene Einrichtung.

Die Fortpflanzungswelle B trägt eine Trommel mit drei

Riemen; einen für den Schleifstein der Klingen des Schneidapparats (Secators) X, einen um die Zuckerreibe O in Gang zu setzen, den dritten um die Bewegung der Hebevorrichtung

mitzutheilen, welche das Brennmaterial auf den Vergasungsapparat D schafft.

Dieser Wellbaum B ist mittelst eines Muffes I mit dem ersten Wellbaum des Gerüstes C, C verkuppelt; letzterer trägt eine Rolle, um die

Bewegung auf die Welle des Schneidapparats fortzupflanzen, und an seinem Ende

befindet sich ein Getriebe, welches in ein Rad eingreift, das die

Zuckerrohr-Hebevorrichtung dreht. Dieses Rad setzt zugleich das Gebläse Y in Gang. Die Welle dieses Rades ist mit zwei

Excentrics versehen, welche die Saftpumpe 13 und die Speisepumpe 23 des

Dampferzeugers in Bewegung setzen, der den Reiniger Q,

Fig. 4,

umhüllt. Die Zuckerrohr-Hebevorrichtung 2, 2 besteht aus zwei endlosen Ketten

3, 3, welche durch Querstangen mit Haken straff mit einander verbunden erhalten

werden und das Zuckerrohr 4, 4 empfangen. Das Rohr fällt auf die geneigte Ebene 5,

Fig. 3,

und gelangt von da auf den das ganze Gerüste C, C

bedeckenden Boden; die Arbeiter nehmen es hier, um es vertical in den Zuführer des

Schneidapparats bei 7 zu stecken. Im unteren Theil dieses letztern, 8, dreht sich

ein gußeisernes Plateau mit einer Geschwindigkeit von 300 Umgängen in der Minute. An

diesem Plateau befinden sich sechs excentrisch geschnittene Oeffnungen, worin die

Klingen in der Art angebracht sind, daß vor jeder derselben noch ein leerer Raum

bleibt. Diese Klingen schneiden das Zuckerrohr in dünne Scheiben von ungefähr 1/2

Millimeter Dicke; diese Scheiben gehen durch die freigelassenen Räume und fallen auf

die kupferne geneigte Ebene 9, 9, welche sie in den gegitterten Korb schafft, der in dem kupfernen

Gefäße J, Fig. 3, sitzt. Der

Verdrängungs-Apparat E, zu welchem J gehört, besteht aus sechs Kesseln und sechs

Körben.

Diese Kessel oder Elemente des Verdrängungs-Apparats sind im Kreise um einen

Krahn herum angebracht; sie haben alle ihren Boden in gleicher Höhe und das Niveau

der Flüssigkeit ist ebenfalls in allen gleich, ausgenommen beim sechsten, J⁵ Wasserhöhe die der andern um so viel

übersteigt, als man sie anfüllen will. Dieser Unterschied des Niveau's soll so viel

Flüssigkeit liefern als erforderlich ist, um den leeren Raum zwischen den einen Korb

ausfüllenden Zuckerrohrscheiben auszufüllen; die Körbe haben gleiche Dimensionen mit

dem innern Raum der Gefäße.

Der Centralkrahn hat sechs eiserne Arme, deren sechs Flaschenzugketten sich in eine

einzige Centralkette vereinigen, die in der verticalen Achse des Krahns hinabgeht,

damit die auf die Trommel durch vier Getriebe und vier Räder fortgepflanzte Kraft

ihr mitgetheilt werden kann. Der Körper des Krahns ist von starkem Eisenblech, das

wie bei Hochdruck-Dampfkesseln zusammengenietet ist. Jeder Arm des Krahns

trägt einen Korb, so daß die sechs Körbe gleichzeitig und mit einer Bewegung

auf- und absteigen. Wenn die Körbe sich in der Luft befinden, läßt man den

Krahn sich um 60° oder 1/6 des Kreises drehen, so daß jeder Korb sich in der

Senkrechten eines andern Kessels befindet. Die Körbe bleiben an ihren

Aufhängepunkten befestigt und sind mit geeigneten Deckeln versehen, um die Kessel zu

bedecken, damit den Unannehmlichkeiten eines reichlichen Schaumes begegnet

werde.

Wir haben oben gesehen, wie die Zuckerrohrscheiben in den Korb J gelangen; wenn derselbe angefüllt ist, setzt man den Krahn in Bewegung,

um diesen Korb über J¹ zu bringen, und das

Herunterlassen der Körbe bringt deren einen leeren nach J. Hat dieser ebenfalls seine Ladung, so setzt man den Krahn wieder in

Gang, um neuerdings einen leeren Korb in J ankommen zu

lassen u.s.f.; wenn die fünf ersten Kessel einen vollen Korb haben und der sechste

Korb sich über J⁵ ausleert, dann ist der Apparat

in regelmäßigem Gang.

Vor der Ankunft der Zuckerrohrscheiben in J erhalten alle

Kessel eine hinlängliche Quantität Wassers, um die Zwischenräume der Scheiben

auszufüllen und sich mit der Ladung des Korbs nach seinem Herablassen in gleiches

Niveau zu setzen. Dieses beständig siedend erhaltene Wasser erhält in J die nöthige Menge Kalkhydrat oder

basisch-essigsaures Blei, um die Wanzensäuren zu sättigen und die

stickstoffhaltigen und nichtstickstoffhaltigen Materien der Rohrscheiben zu fixiren,

sowie letztere von der

geneigten Ebene 9, 9 herunterfallen. Diese Quantität muß durch vorläufige Versuche

bestimmt werden.

Wenn der Zuckersaft im Kessel J 4° Baumé

zeigt, was 7 1/2° B. des kalten Safts entspricht, so öffnet man den unten an

diesem Kessel befindlichen Hahn, um die Flüssigkeit durch die Röhre 10, Fig. 1 Tab. IV

auf die Filter F ablaufen zu lassen. Sobald der Saft von

J abzulaufen anfängt, öffnet man den die Flüssigkeit

von J⁵ nach J⁴

auslassenden Hahn, um das oben bezeichnete Elementar-Volum abstießen zu

lassen. Dieses Volum verdrängt aus J⁴ ein

gleiches Volum, welches sich durch eine vom Boden des Kessels J⁴ ausgehende Verbindungsröhre nach dem obern Theil von J³ begibt. Diese Verdrängung geht von Kessel zu

Kessel bis J, dessen Hahn beim Ankommen der frischen

Flüssigkeit gesperrt wird. Der Kessel J erhält auf diese

Weise immer frischen Zuckersaft, welcher nach und nach durch Auflösen frischen Rohrs

seine höchste Sättigung erreicht.

Aus dieser ganzen Einrichtung geht hervor, daß die Scheiben bei ihrem reichsten

Gehalt mit der am meisten gesättigten Flüssigkeit zusammenkommen, die

erschöpftesten, daher am schwierigsten auszuziehenden Scheiben aber mit Wasser von

0°.

Jeder dieser sechs Kessel ruht auf fünf gußeisernen Rosten, die ein Ganzes ausmachen

einerseits mit den Thüren, andererseits mit der sechsseitigen gußeisernen

Einfassung, welche die Reibungsröllchen am Körper des Krahns trägt.

Jeder Kessel dieses Apparats erhält seinen Wärmestoff von einem Verbrenner R, R, R, R, welchen man in Fig. 1 Tab. IV bei dem

Kessel J⁴ sieht, der hier fehlt, damit man die

Tragroste und den Verbrenner sehen kann. Dieser Verbrenner besteht aus zwei

Speiseröhren R, R, R, R, einer mit Luft, einer mit Gas;

von denselben gehen eiserne Gas- und Luftröhrchen aus, die unter sich

abwechseln; sie sind einander gegenüber mit Schlitzen versehen. Aus diesen Schlitzen

treten abwechslungsweise in der Ordnung der Röhren eine Schicht Luft und eine

Schicht Gas von 1/2 Millimeter Dicke aus, welche sich innig vermengen und unter dem

Kessel einen Gaspolster bilden, der durch Berührung mit einem weißglühenden Körper

eine vollkommene Verbrennung erleidet. Die sechs Verbrenner stehen in Verbindung mit

den Hauptleitungen von Luft und Gas; ihre Konsumtion wird durch Ventile regulirt,

deren Einrichtung aus den Figuren 1, 2, 3 und 4, Tab. IV zu ersehen

ist.

Ich komme nun zum Zuckersafte zurück.

Wenn der Saft bei F ankömmt, stießt er durch eine Reihe

von Tubulaturen zwischen Säcken von Filztuch oder croisirter Baumwolle ab, die über Hürden

angebracht sind, durch welche er sickern muß, um in die untere Region der Filter zu

gelangen, wo er der Einwirkung von Schwefelwasserstoff ausgesetzt wird, um die

Flüssigkeit von dem in Ueberschuß angewandten basisch-essigsauren Blei zu

reinigen. Wenn man Kalkhydrat zu der Reaction angewandt hat, welche vorher in J stattfinden muß, erhalten die Bottiche F eine Beschickung Thierkohle, um den im Ueberfluß

zugesetzten Kalk zu absorbiren. An der Basis der Bottiche F befinden sich zwei Canäle; der eine für das trübe Wasser, der andere,

11, um den filtrirten Saft nach 12 zu führen, wo die Pumpe 13 sich seiner

bemächtigt, um ihn auf die Abdampfungssäulen G zu

bringen. Die Verrichtungen dieser Säulen anbelangend, verweise ich auf Fig. 5 Tab. V

und die dazu gehörige Erklärung. Der davon ablaufende Saft fällt in den kleinen

Recipient 18, um durch die Röhre 19 abzufließen, bis ihn die Pumpe bei 12

aufsaugt.

Der von der Säule kommende Zuckersaft wird im Verkochkessel H noch bis auf 40° Baumé abgedampft; dieser Kessel ist mit

einem großen und sehr wirksamen Verbrenner versehen, der eben so construirt ist wie

der beim Verdrängungs-Apparat beschriebene. Wenn der Saft auf den gehörigen

Grad eingekocht ist, wird die Gasklappe geschlossen; das Feuer erlischt

augenblicklich und die unausgesetzt ausströmenden Luftschichten kühlen den Kessel

ab. Diese Einrichtung setzt den Arbeiter in Stand, genau den gewünschten

Concentrationsgrad zu erreichen und verhütet jede Möglichkeit eines Anbrennens.

Aus dem Verkochkessel läuft der Syrup in die Krystallisirgefäße I ab, welche in gehöriger Anzahl in Bereitschaft

gehalten werden müssen, um ihn aufzunehmen. Sie werden auf einen auf einer Eisenbahn

beweglichen Wagen gestellt, so daß sie nacheinander unter den Hahn zu stehen kommen.

Diese Krystallisirgefäße bestehen aus drei Stücken:

1) einem gußeisernen Boden, durch welchen ein Loch geht, das man, wenn der Zucker

krystallisirt ist, entpfropft, damit der Syrup abstießen kann;

2) einem Cylinder von galvanisirtem Eisenblech oder von Kupfer, mit einem Falz an

jedem Ende; der untere Falz sitzt genau auf dem gußeisernen Boden auf und muß an

denselben gekittet seyn;

3) einem Boden von Messingdrahtgewebe, welcher auf einem am untern Ende der

Eisenblechwand hervorstehenden kleinen Rand aufliegt. Dieses Drahtgewebe hat

dieselbe Krümmung wie der gußeiserne Boden und ist mit demselben in Berührung, wenn

die drei Stücke zusammengefügt sind.

Wenn das Krystallisirgefäß in dem Tropfhaus K ankömmt,

findet es seinen Platz

über einem Canal, welcher einen Theil einer allgemeinen Röhrenleitung zum

Zurückführen des Syrups in den Kessel J bildet.

Angenommen, um den Hergang in einem gewissen Fall zu erläutern, I bei Figur 2, Tab. IV sey das

eben angekommene Krystallisirgefäß, Gruppe X.

Nach 24 Stunden kömmt neben ihm ein neues Krystallisirgefäß I² an, und man zieht aus dem ersten den Spund, damit der Syrup

abstießt; wir haben dann die Gruppe X₂.

Nach 2 × 24 Stunden kömmt wieder ein Krystallisirgefäß in derselben Reihe an;

I wird nun von seinem Boden weggenommen und nimmt

seine Stelle auf I² ein, dessen Spund nun

geöffnet wird; siehe die Gruppe X₃.

Nach 3 × 24 Stunden nimmt das Krystallisirgefäß I⁴ seinen Platz in dieser Reihe ein; nun werden I und I² auf I³ gesetzt, dessen Ablaufloch geöffnet wird. Man hat dann die

Gruppe X₄.

Nach 4 × 24 Stunden kömmt wieder ein neues Krystallisirgefäß I⁵; die Krystallisirgefäße I¹, I², I³ werden auf I⁴ gesetzt, dessen

Spund geöffnet wird; wir haben dann die Gruppe X₅.

Nach 5 × 24 Stunden kömmt abermals ein Krystallisirgefäß vom Verkochen her; es

ist dieß I⁶; man nimmt den Spund aus I⁵, auf welches die Krystallisirgefäße I, I², I³, I⁴ gesetzt werden, wie in Gruppe X⁶ zu sehen.

Nunmehr ist das Krystallisirgefäß I vom ersten Tag

vollkommen abgetropft und kömmt in den Trockenraum.

Diese Vorrichtung behufs der Krystallisation entspricht in jeder Hinsicht den von der

Natur diesem Proceß vorgeschriebenen Gesetzen und gewährt zwei große Vortheile: 1)

dem abfließenden Syrup ein neues Medium gleicher Natur zu geben, in welchem er zur

Krystallisation gelangen kann; 2) jedes zwischenbefindliche Krystallisirgefäß dem

Einfluß des bei den darüber befindlichen angewandten Klärsels auszusetzen.

Figur 4 ist

ein Durchschnitt des Gaserzeugers; die Construction desselben wird vollkommen

einleuchten, wenn man diesen Durchschnitt mit dem in D,

Fig. 3,

und mit dem Grundriß nach der Bodenlinie in D, Figur 1,

vergleicht. Der einen integrirenden Theil des Reinigers Q bildende Dampferzeuger wird durch die kleine Pumpe 23 gespeist und sein

Dampfrohr geht bis in die Form, wie Figur 4 zeigt, um in den

Vergasungs-Apparat den Wasserdampf zu leiten, welcher zur Abkühlung desselben

erforderlich ist. Man begreift nämlich daß, wenn man fortfahren würde, 1,598

Wärme-Einheiten vom Kilogramm Kohlenstoff, welcher auf den ersten

Oxydationsgrad übergeht, zu entwickeln, die Temperatur schnell sehr hoch steigen

müßte; hiedurch aber würde, abgesehen von großem Wärmeverlust, der Apparat sehr bald

abgenützt. Es ist daher nothwendig, den Vergasungs-Apparat beständig durch

ein Mittel abzukühlen, dessen Wirkung man nach Belieben abstufen kann; das Einlassen

von Wasserdampf in die weißglühende Region des Vergasungsofens entspricht vollkommen

beiden Anforderungen; er bewirkt durch seine Zersetzung die Absorption alles

überflüssigen Wärmestoffs, welcher im latenten Zustande an den Wasserstoff und

Sauerstoff übergeht.

Dieser Wasserdampf wird durch die Wärme der Gase erzeugt, welche in den Reiniger

übergeht. Letzterer hat innen drei Scheidewände (Diaphragmen), welche mit vielen

kleinen Löchern versehen sind; diese Scheidewände erhalten alle einen Ueberzug von

Asbest (oder eine Schicht Kohks), um die Gase von dem mitgerissenen Staub zu

befreien.

Die hydraulische Verschließung des Reinigers liefert heißes Wasser, welches benützt

werden kann.

Uebrigens ist das Einlassen von Wasserdampf ein Aushülfsmittel, welches unnütz wird

wenn der Vergasungs-Apparat von Eisenblech ist, wie oben schon bemerkt

wurde.

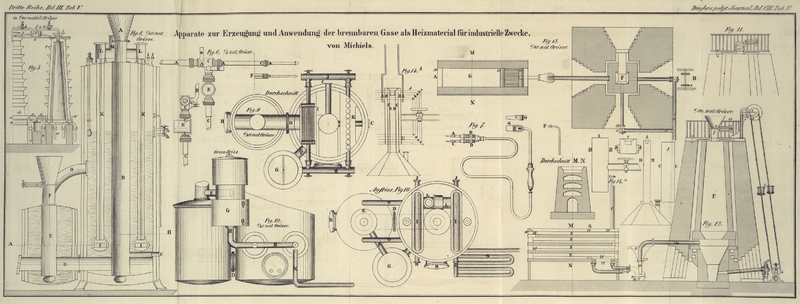

Erklärung der Fig. 5 auf Tab. V.

Abdampfung mittelst brennbarer Gase.

1 Handgriff an dem Kolben der kleinen Luftpumpe 2.

2 kleine Luftpumpe, auf das mit Hahn 3 versehene Ansetzstück zu schrauben. Diese

Pumpe dient zum Ingangsetzen des Hebers 4.

3 Hahn, um in dem Aufsetzstück den luftleeren Raum zu unterhalten und nöthigenfalls

den Heber 4 außer Gang zu setzen. Wenn dieser Hahn geschlossen ist, kann man die

kleine Pumpe wegnehmen.

4 Heber, welcher die Gleichheit des Niveau zwischen der Flüssigkeit des Recipienten 6

und derjenigen des Vertheilers 7 unterhält.

5 Röhre, durch welche die einzudampfende Flüssigkeit in den Recipient 6 gelangt.

Diese Röhre geht von einer stetig wirkenden Pumpe aus, welche am Fuße der

Abdampfsäulen den Zuckersaft, Syrup oder andere über dieselben gelaufenen

Flüssigkeiten beständig wieder aufnimmt. Ich sage absichtlich andere Flüssigkeiten, weil ich durch die Galvanoplastik in Stand gesetzt

bin, meinen Apparat mit einer Metallschicht zu überziehen, die der ätzenden

Einwirkung der zu concentrirenden Flüssigkeit widerstehen kann. Diese Pumpe führt

auch dem Verkochkessel H die frische einzuengende

Flüssigkeit zu.

6 Recipient für die Flüssigkeit, welche auf einer oder mehreren Säulen vertheilt

werden soll.

7 Vertheilungsgefäß auf jeder Säule. Dieses Gefäß ist auf einem Kreis seines Umfangs

mit einer Anzahl Oeffnungen versehen, welche mit dem in einer gewissen Zeit

auszulassenden Flüssigkeitsvolum in Verhältniß steht.

8–8 eiserner Träger; er ruht auf den zwei Säulen und trägt den Recipient

6.

9–9 gezahnte Vorsprünge (Hälse); davon umfassen neun jede Säule; sie sind in

gleichen Abständen von einander angebracht. Die die Länge der Säule herabkommende

Flüssigkeit wird in jedem durch diese Vorsprünge gebildeten Trog einen Augenblick

aufgehalten; sie vertheilt sich darin gleichförmig und in gleichem Niveau, ehe sie

durch die Zähne hindurch, die als Berührungspunkte zwischen diesen Vorsprängen und

der Säule dienen, ihren Lauf weiter fortsetzt. In Folge dieser wiederholten

Vertheilungen bleibt die flüssige Schicht auf der ganzen Ausdehnung der Metallwand,

so daß die Säule gleichförmig davon umhüllt wird.

10 kreisförmiger Trog, welcher mit der Säule zusammenhängt; er ist mit einer

Abfluß-Vorrichtung mit constantem Niveau versehen, 11, durch welche die von

der Säule heruntergekommene Flüssigkeit abläuft; diese Vorrichtung ist an irgend

einer Stelle des tiefsten Niveau mit einem Hahn versehen, um ein beliebiges Volum

der flüssigen Masse abzulassen, welches man in ein anderes Gefäß übertreten lassen

will. Wenn also bei Behandlung des Zuckersafts derselbe die Dichtigkeit von

28–32° B. erreicht hat, so öffnet man erwähnten Hahn, um in den

Verkochkessel H, Fig. 1 und 2, die erforderliche Menge

Saft zu lassen.

11 Abfluß-Vorrichtung mit constantem Niveau; in der Abzugsröhre wird ein

Aräometer angebracht, welches die Dichtigkeit der Flüssigkeit in der

Abfluß-Vorrichtung anzeigt.

12 Gefäß, welches die Producte der Abfluß-Vorrichtung aufnimmt. Dieses Gefäß

steht durch seinen untern Theil mit der oben erwähnten Speisepumpe in

Verbindung.

13 Mantel aus feuerfesten Backsteinen; er umgibt die metallene Säule 14 concentrisch

und hält die Flamme gegen die innere Wand dieser Säule.

14 abdampfende Säule; zur Behandlung des Zuckersafts ist sie aus Kupfer

verfertigt.

15 ringförmige, mit der Säule concentrische Röhre; sie erhält die brennbaren Gase

durch das Speiserohr 17, welches durch das Verbindungsstück 18 mit der Hauptleitung des

Gaswerks in Communication ist; der Ring 15 gibt die Gase durch einen dem Ring 16

gegenüberstehenden kreisförmigen Spalt von sich.

16 ringförmige, mit der vorigen concentrische Röhre; sie erhält die eingeblasene Luft

durch ein mit dem vorerwähnten, 17, paralleles und symmetrisches Speiserohr; dieses

Speiserohr steht mit der Hauptluftleitung des Gaswerks durch das Stück 19 in

Verbindung. Dieser Ring gibt die Luft durch einen dem Ring 15 gegenüber befindlichen

kreisförmigen Spalt von sich.

15–16: diese beiden Ringe bilden miteinander einen vollkommenen Verbrenner;

der eine liefert eine Gasschicht, der andere eine Luftschicht; diese beiden

Schichten stoßen aufeinander, vermischen sich und geben eine vollkommmen

verbrennbare Mischung. Die Flamme, zwischen den feuerbeständigen Steinmantel und die

Säule eingepreßt, muß an der innern Wand dieser letztern hinaufspielen. Die

Intensität der Wirkung des Verbrenners wird durch ein Gas- und ein Luftventil

regulirt, welche an den Enden der Röhren 18 und 19, außerhalb der Säule angebracht

sind. Diese Ventile sind auf Stängchen mit Schraubengängen angebracht, die durch

kleine Windflügel regiert werden, wie in den Figuren 1, 2 und 3 zu sehen ist.

17 Speiserohr, welches dem Verbrenner die brennbaren Gase liefert.

18 mit der Hauptgasleitung communicirende Röhre.

19 mit der Hauptluftleitung communicirende Röhre.

20 die Verbrennungsproducte ableitende Röhre; der Wärmestoff dieser Producte läßt

sich zum Heizen des Tropfhauses und des Trockenraums benutzen, wie in Fig. 1, 2, 3.

21 kreisförmige Thüren, welche die gußeiserne Unterlage der Säule hermetisch

verschließen; diese Thüren, drei an Zahl, dienen zum Untersuchen des Verbrenners;

eine derselben hat ein Loch, durch welches hindurch man das Gas entzündet.

Erklärung der Fig. 6 und 7 auf Tab.

V. Apparat zum Löthen der Metalle mittelst brennbarer Gase.

Die Bleiarbeiter und viele andere, welche Löthringen vorzunehmen haben, können sich

einer beweglichen Flamme und einer Gas-Löthvorrichtung mit großem Vortheil

bedienen. Die kleinen Apparate, welche ich nun beschreiben will, eignen sich zu

dieser Anwendung der aus kohlenstoffhaltigen Körpern erzeugten brennbaren Gase. Sie

bestehen in der Hauptsache aus einem Gashahn und einem Hahn mit eingeblasener Luft.

Das Gas liefert die Röhrenleitung des Gaserzeugers; die Luft wird durch einen Blasebalg (mit

Fußtritt) eingeblasen. Der Verbrenner oder bewegliche Brenner steht mit diesen

beiden Quellen durch Kautschukröhren in Verbindung. Das Gas und die Luft sind im

Innern des Brenners getrennt; sie vermengen sich erst in der Nähe der

Austrittsmündung. Dadurch ist das Zurückschlagen der Flamme nach der Quelle der

brennbaren Gase verhindert. Sollte in Folge einer unvorhergesehenen Reaction die

Flamme doch in die Gasleitung zurückschlagen, so würde sie durch ihre Berührung mit

einem in der Sicherheitskammer eingeschlossenen feuchten Schwamm sogleich

ausgelöscht. Bei dieser Vorsichtsmaaßregel dürfte es der Arbeiter sogar wagen, ein

kleines Gasreservoir in seinem Hause zu halten und seinen mit eingeblasener Luft

gespeisten Brenner ohne die mindeste Gefahr einer Explosion in Verbindung damit zu

setzen.

A Weg der eingeblasenen Luft; B den Luftstrom regulirender Hahn; C Weg der

brennbaren Gase; D Gashahn; E Sicherheitskammer, worin sich ein nasser Schwamm befindet. Wenn der

Arbeiter kein Gasreservoir besitzt, kann er die Sicherheitskammer weglassen und als

beweglichen Brenner bloß den Brenner F anwenden, an

welchen er die beiden Kautschukröhren paßt; G

Gaslöthrohr.

Erklärung der Figuren 11, 12 und

13

auf Tab. V. Behandlung der Zinkerze.

Die Abbildungen Fig.

11 und 12 stellen zwei Systeme der Beschickung und Verschließung vor. Bei dem

Verschließer Fig.

11 fährt die in den Rumpf (Trichter) geschüttete Beschickung die Lange

einer schraubenartig um eine Achse gewundenen geneigten Ebene hinab, die mit ihrem

untern Ende in einer Pfanne ruht, und deren anderes Ende von einem Pfosten gehalten

wird.

Wenn man diese Achse von Links nach Rechts mittelst der Kurbel umdreht, so fallen die

auf dem Ende der letzten Windung der schraubenartigen Fläche liegenden Materien in

den Schacht des Ofens; sie werden dann durch die Nächstliegenden ersetzt, welche

bald wieder den erstern in den Schacht nachfolgen; diese Bewegung geht in der Art

fort, so daß der Verschließer bald leer wäre und seine Dienste versagen würde, wenn

der Rumpf nicht immer nachgefüllt würde, was sogar geschehen muß, wenn die Achse

sich zu drehen verweigert, welcher Fall eintritt, sobald der Schacht voll ist, indem

dann der Fuß der geneigten Ebene an dem Inhalt des Ofens anstößt.

Fig. 12 und

13.

1 unteres Gerüst der endlosen Kette, welche die Beschickung hinaufzieht.

2 oberes Gerüst derselben Kette.

3 Ketten, wie die Uhrenketten zusammengesetzt.

4 gezahnte Räder zum Fortziehen der Kette.

5 Eimer von Eisenblech, zum Hinaufschaffen der Beschickungen.

6 weiter Trichter zum Aufnehmen der Beschickungen. Wenn er angefüllt ist, wird die

dem Trichter als Boden dienende Schütze rasch geöffnet, und sobald der Inhalt des

Trichters hinabgefallen ist, sogleich wieder geschlossen.

7 Schütze, durch eine Schraube, die von einem Flügel regiert wird, in Bewegung

gesetzt.

8 Flügel, als Hebel dienend, um die Schraube in einem fixen Schraubengang in Bewegung

zu sehen.

9 gußeiserne Platte, welche den obern Theil des Ofens genau verschließt.

10 Gitter, auf welches man sich lehnen kann, wenn man oben um den Ofen herum

geht.

11 Röhrenleitung für die Luft, mit dem Gebläse in Verbindung.

12 Klappen, durch welche der Eintritt der Luft in den Ofen regulirt wird.

13 Ventile, die den Druck, bei welchem man arbeiten will, reguliren.

14 Röhre, welche die Zinkdämpfe und die Ofengase ableitet.

15 Abkühlapparat, durch einen unten eintretenden und oben austretenden Strom

gespeist. Er kann mit der Ableitungsröhre in einem Stück gegossen seyn oder aus zwei

Hälften bestehen, die zusammengenietet sind.

16 Röhre, welche die condensirten Gase und Dämpfe aufnimmt und in den Recipient

abtropfen läßt.

17 Recipient für das flüssige Zink; er ist leicht nach Erfordernd abzukühlen und zu

erhitzen. Die Gase müssen bei ihrer Ankunft im Recipient unter 360° C.

abgekühlt seyn, damit sie keine Zinkdämpfe mit sich reißen. Man kann sich auf eine

einfache Weise überzeugen, daß die Arbeit unter diesen Umständen vor sich geht; man

braucht nämlich nur auf das Gasrohr, wo es in die Kuppel des Recipienten einmündet,

eine mit Leinöl gefüllte Röhre von dünnem Messing zu bringen. Der Siedepunkt dieses

Oels bei 316° C. kann als Anhaltspunkt dienen, um die Wirkung des

Refrigerators zu reguliren, denn man hat die Gewißheit, daß die Gase sich unter der

erwähnten Temperatur befinden, wenn das Oel sich etwas unter seinem Siedepunkt erhält.

Man kann in dieses Oelbad auch ein Thermometer stecken.

Es muß noch bemerkt werden, daß der Boden des Recipienten so heiß erhalten werden

muß, daß das Zink nicht erstarren kann; dieß ist leicht durch einen Gasverbrenner zu

erreichen, dessen Flamme man an den Boden des Recipienten Hinspielen läßt, und

dessen Wärmeabgabe man durch einen Hahn mäßigen oder verstärken kann.

18 sorgfältig verkittete Fuge.

19 Oeffnung zum Abstich. Man stellt die Zainformen hinein.

20 Röhrenleitung, die das Gas zum Verbrenner führt.

21 Speiserohr der Gasverbrennungsröhren.

22 hohle Gasverbrennungsröhren von Eisen; ihr offenes Ende geht durch eine in 21

gelassene Oeffnung; die Fuge wird mit Gußeisenfeile verkittet; ihr anderes Ende wird

in der Schmiede geschlossen.

23 Luftleitung für den Verbrenner; sie communicirt mit dem Gebläse.

24 Klappe zum Reguliren des Luftstroms in den Verbrenner.

25 Speiserohr der Luftröhren im Verbrenner.

26 Luftröhren, in Verbindung mit der Luftspeisung, wie die Röhren 22 mit 28

communiciren.

22 und 26: diese parallel gelegten und abwechselnd mit der eingeblasenen Luft und dem

brennbaren Gas communicirenden Röhren sind einander gegenüber mit einem Spalt

versehen. Die Luft und das Gas in dünnen Schichten von 1/2 Millimeter Dicke

austretend, vermengen sich innig und bilden so ein vollkommen verbrennliches Ganzes.

Ich construirte auf den Antillen mehrere derartige Verbrenner, welche

außerordentliche Resultate lieferten.

27 gußeiserne Einfassungen, welche dazu dienen, in den Gewölben die Gänge für das

Aufsteigen der Verbrennungsproducte und das Herabsteigen der der Röstung

unterworfenen Erze frei zu halten.

28 gußeiserne Platte, zum Aufnehmen der Erze am obern Theil des Ofens. Diese Erze

halten die Oeffnungen 29 verschlossen, um die Wirkung des Kamins nicht zu

beeinträchtigen.

29 seitlich in dem gußeisernen Kasten, auf welchem der Kamin ruht, gelassene

Oeffnungen. Die Erze, welche vorher auf der ersten Platte ausgetrocknet wurden,

fallen durch die Oeffnungen 29, um auf dem obern Herde 8 gleichförmig vertheilt zu

werden; sie setzen dann ihren Weg durch die Canäle 27 fort, bis sie aus dem

untersten Herd gut geröstet sind.

30 Thüren, zur Bedienung des Ofens.

Erklärung der Fig. 14a

und 14b

auf Tab. V. Beleuchtung durch brennbare

Gase in Verbindung mit Kohlenwasserstoffdämpfen.

Ich habe erklärt, wie und warum die Kohlenwasserstoffdämpfe, mineralischen oder

vegetabilischen Ursprungs, wie sie aus Harzen, Erdharzen, Theer, Schiefern und

Steinkohlen gewonnen werden, ihre Kohlenstoff-Molecüle in der Flamme des

Gasgemenges absehen müssen, damit dieselbe stark leuchtend wird. Ich setze voraus,

daß die vorzüglichem Steinkohlen so wie zur Gewinnung von Leuchtgas, oder von Kohks

(für Hohöfen oder Cupolöfen), destillirt werden, wobei man einerseits Kohks für die

Eisen-Industrie und andererseits den zu unserem Zweck erforderlichen

flüssigen Kohlenwasserstoff erhält. Wenn also mein Vorschlag in die Praxis

überginge, würde der Transport voluminöser Steinkohlenmassen in die

Leuchtgasfabriken aufhören; statt derselben hätte man nur noch eine Flüssigkeit zu

versenden, deren Gewicht sich zu demjenigen der Steinkohle, woraus sie erzeugt

wurde, wie 5 zu 100 verhält; die Kohks blieben für die Eisenbereitung sogleich an

Ort und Stelle zurück.

Bis indessen dieser industrielle Fortschritt erreicht seyn wird, genügt das

Terpenthinöl für meinen Zweck.

Der Brenner Fig.

14a

und 14b

, Nr. 1, 2, 3, 4 und 5, welcher mir dazu dient, das Gasgemenge und die

Kohlenwasserstoffdämpfe gemeinschaftlich wirken zu lassen, besteht aus vier

einzelnen Theilen.

Nr. 1 Gallerie und Glasträger, welcher im Brenner 5 die Stellung A, A annimmt.

Nr. 2 der Gasbrenner, welcher mit der allgemeinen Röhrenleitung durch eine mit einem

Hahn versehene Röhre verbunden ist; er nimmt die Stelle B,

B, Nr. 5, ein.

Nr. 3 Scheide, welche das Gewebe (den Docht) einhüllt, dessen Fäden vermöge der

Capillarität den in das Reservoir gegossenen flüssigen Kohlenwasserstoff aufsaugen.

Diese Wirkung kann durch Metalldrähte oder Amianthfasern erreicht werden, wenn der

angewandte Kohlenwasserstoff nur bei hoher Temperatur kocht. – Diese Scheide

wird auf das Reservoir geschraubt, wie bei C, C, Nr. 5,

zu sehen ist.

Nr. 4 das Reservoir mit dochttragender Röhre. Daraus ist das Verfahren zu ersehen, um

die Fasern oder Drähte um die Röhre herum zusammenzuhalten und zu vertheilen, indem

man ihre Enden mittelst eines provisorischen Stöpsels festhält. – Das Stück

Nr. 4 ist im Ganzen, Nr. 5 unter den Buchstaben D, D

abgebildet.

Man sieht auf den ersten Blick, daß der Brenner Nr. 5 unter dem Einfluß eines

doppelten Luftzuges seinen Dienst verrichtet; ferner daß ich für fünf verschiedene

Stellungen des obern Niveau's des Kohlenwasserstoffdochts, in Beziehung zum

Gasbrenner, Vorsorge getroffen habe. Dieß ist nothwendig, denn der vom Gasbrenner

entwickelte Wärmestoff muß den bis C, C hinaufgezogenen

flüssigen Kohlenwasserstoff in Dunst verwandeln. Aber die Kohlenwasserstoffarten

haben sehr verschiedene Siedepunkte; die einen gehen unter 100° C. in

Dunstgestalt über; andere erst weit darüber; so hat das Terpenthinöl seinen

Siedepunkt bei 157° C. Nothwendig muß daher das obere Niveau des

Kohlenwasserstoff-Dochts in eine der erwärmenden Einwirkung des Gasbrenners

mehr oder weniger ausgesetzte Stellung gebracht werden können; dieser Anforderung

ist beim Brenner 5 durch die Niveaus a, b, c, d, e

entsprochen. Durch die relative Stellung der Stücke muß auch die innige Vermengung

des Kohlenwasserstoffdunstes und der Gase, ehe dieselben mit der Flamme in Berührung

kommen, bewerkstelligt werden.