| Titel: | Ueber das Brennen des ächten Porzellans mit Steinkohlen; von Vital-Roux, Porzellanfabrikant zu Noirlac bei St. Amand (Dpt. Cher). |

| Fundstelle: | Band 104, Jahrgang 1847, Nr. XCV., S. 437 |

| Download: | XML |

XCV.

Ueber das Brennen des ächten Porzellans mit

Steinkohlen; von Vital-Roux, Porzellanfabrikant zu Noirlac bei St. Amand (Dpt. Cher).

Aus dem Technologiste, Mai 1847, S.

346.

Mit Abbildungen auf Tab.

VI.

Vital-Roux, über das Brennen des ächten Porzellans mit

Steinkohlen.

Bisher hielt man es fast für unmöglich oder wenigstens für sehr schwierig, die

Steinkohle zum Brennen des ächten Porzellans anzuwenden. Hr. Brongniart spricht in seinem vortrefflichen Traité des arts céramiques von derartigen

Versuchen, welche ehemals zu Lille angestellt wurden und von Anwendungen dieses

Brennmaterials welche die Porzellanfabrikanten in Deutschland machten. Zu Lille

wurden diese Versuche längst aufgegeben und das Brennverfahren in Deutschland finde

ich unvollkommen und ziemlich unsicher.

Da ich entschlossen war die Lösung dieses Problems mit Ausdauer zu verfolgen, mußte

ich zuerst über die wesentlichen Bedingungen zum Brennen des ächten Porzellans im

Reinen seyn. Dann war die Aufgabe die Steinkohlen so anzuwenden, daß dabei nicht nur

an Brennmaterial erspart wird, sondern die Methode sich auch für die jetzt

gebräuchlichen Porzellanöfen eignet, d.h. daß die Fabrikanten ihre gegenwärtigen

Oefen von jeder Größe und Form bloß mittelst einer wenig kostspieligen Abänderung

der Feuerungen benutzen können.

Die Erfahrung hat mich gelehrt, daß eine lange und reichliche Flamme, welche den

ganzen Hohlraum des Ofens ausfüllen kann, eine unumgängliche Nothwendigkeit für

diese Art von Fabrication ist, Denn einerseits erfordert die unschmelzbare Masse des

Porzellans, um gebrannt zu werden, und andererseits die harte Glasur desselben, um

in Fluß zu kommen, eine beträchtliche Hitze und folglich viel Flamme. Gerade die

Schwerschmelzbarkeit und Undurchscheinenheit des Products sind nach meiner Meinung

die Ursache, daß das Porzellan so sehr geneigt ist sich im Ofen zu färben und es muß

daher die Flamme in solchem Ueberschuß vorhanden seyn, daß der Ofen beständig damit

angefüllt ist und überdieß diese Flamme mit solcher Geschwindigkeit abgezogen

werden, daß der Rauch nicht verweilen kann. In der That habe ich mich auch überzeugt, daß wenn in

Folge einer schlechten Anordnung des Zugs oder beim Einsetzen der Kapseln, die

Flamme in einem Theil des (mit Holz oder Steinkohlen geheizten) Ofens fehlt, die

Producte dieses Theils immer gefärbt (nach dem technischen Ausdruck gelb) sind.

Man betrachtete daher die Steinkohle als ein Brennmaterial welches sehr schwierig

oder gar nicht angewandt werden kann. Ihr Rauch kann schädlich seyn, weil er fette

und schweflige Substanzen enthält. Außerdem nahm man an, daß die Steinkohle bei

ihrer Verbrennung nicht so viel Flamme erzeugen kann als zum Brennen des Porzellans

erforderlich ist.

Ich mußte also einen neuen Weg einschlagen und stellte meine ersten Versuche mit

Kohks an, wobei ich folgendermaßen verfuhr. Ich brachte den Rost unter der Ofensohle

an und nachdem ich einige Zeit Kohks zum Vorfeuern gebrannt hatte, verschloß ich die

Luftfänge der Feuerungen genau; hierauf hoffte ich mittelst eines Ventilators

welcher durch verschiedene Leitungen comprimirte Luft unter den Rost führte, eine

hinreichende Menge brennbares Gas entwickeln zu können. In der That wurde auch

beträchtlich viel Hitze und Flamme erzeugt; nach Verlauf weniger Stunden hatten

dieselben aber alles zerstört, die Gewölbe der Feuerungen, die Backsteine und

Kapseln; doch erhielt ich nach siebenstündigem Feuern gut gebranntes und weißes

Porzellan.

Dessenungeachtet gab ich dieses Verfahren als unanwendbar auf; da die comprimirte

Luft so sehr viel Flamme entwickelte, so folgerte ich daß es möglich seyn dürfte die

Flamme der Steinkohlen dadurch hinreichend zu verlängern, daß man ihr eine

beträchtliche Menge Luft von gewöhnlichem Druck zuführt. Um einen Versuch hierüber

anstellen zu können, erbaute ich einen Ofen von 2,66 Meter Durchmesser und brachte

den Rost in einer Höhe von 0,5 Meter über der Aschenraumsohle an. Ich erhielt

bessere aber doch noch unvollkommene Resultate; die Flamme war noch nicht reichlich

genug. Ich bekam in gewissen Theilen des Ofens ein sehr weißes Porzellan; aber

zwischen jeder Feuerung, da wo die Flamme unzureichend war, färbte sich das

Porzellan.

Nun unterstützte mich Hr. Merkens mit seinem Rath und wir wandten ein System, nämlich Oefen

mit doppeltem Luftzug an, welches zu einem vollständigen Erfolg führte. Ich ließ nun

meine Aschenräume von 1,50 Meter herstellen und mittelst eines Gewölbes äußere Luft

einziehen. Meine Röste wurden einerseits durch den Luftfang gespeist, welcher von

der Ofensohle bis zum Rost 0,5 Meter hoch war und andererseits durch den sogenannten

Luftfang welcher unter dem Verbindungsgewölbe nach den Rösten zog.

Drei nach einander vorgenommene Brände lieferten uns vollkommene Resultate; wir

hatten nicht ein einziges gefärbtes Stück; das Glattbrennen ließ nichts zu wünschen

übrig und das Verglühen war vollkommen; kurz, es verhielt sich alles wie in einem

mit Holz geheizten Ofen; die zum Brennen verwendete Zeit war beiläufig dieselbe wie

mit Holz, auch die Flamme der Feuercanäle und des Schornsteins eben so reichlich wie

mit letzterm.

Ich wandte hierauf diese Versuche im Großen an und habe nun in täglichem

Gebrauch:

1) Einen Ofen von 4,66 Meter Durchmesser, 3 Meter Höhe am Viereck des Gewölbes und

4,33 Meter am Schlüssel (Schieber) des Gewölbes (oder Schornstein) des oberen Raums.

Dieser Ofen ist mit acht Feuerzügen versehen; das Gewölbe des oberen Raums ist mit

acht Feuercanälen (Oeffnungen) zwischen jedem Feuerzug versehen und in der Mitte

dieses Gewölbes ist der Schornstein angebracht.

2) Einen andern Ofen von 5,66 Met. Durchmesser, 3 Met. Höhe am Viereck des Gewölbes,

4,33 Met. Höhe am Schlüssel des Gewölbes des oberen Raums. Dieser Ofen ist mit zehn

Feuerzügen versehen; durch das Gewölbe des oberen Raums gehen zehn Feuercanäle

zwischen jedem Feuerzug und in der Mitte des Gewölbes ist der Schornstein

angebracht.

Die Dimensionen der Röste beider Oefen sind dieselben, nämlich 0,84 Meter Länge auf

0,48 Meter Breite; der Zwischenraum der Stangen beträgt 18 Millimeter.

Außer den Abänderungen an den Feuerungen und Luftfängen wurde also an den

Verhältnissen und Dimensionen der gewöhnlichen Oefen nichts geändert.

Als der Ofen von 4,66 Meter Durchmesser mit Holz geheizt wurde, hatte er fünf

Feuerzüge; mit Steinkohlen hat er deren acht; der Ofen von 5,66 Met. Durchmesser

hatte bei der Holzfeuerung sechs Feuerzüge, mit Steinkohlen hat er deren zehn.

Seit der Anwendung der Steinkohlen statt des Holzes in den Oefen zu Noirlac, welche

seit mehr als drei Monaten in Gebrauch ist, stellt sich die Ersparniß an den Kosten

des Brennmaterials folgendermaßen heraus:

Der Ofen von 4,66 Meter

Durchmesser verbrauchte im Mittel per

Brand 96 Sters Eichen- oder Buchenholz, wovon im Bezirk von

St.Amand der Ster gespalten und an den Ofen transportirt auf 7 Frcs.

zustehen kommt, also für

672 Fr.

Er verzehrt jetzt stündlich

150 Hektoliter Steinkohlen vonCommentry, à 1 Fr. 80 Cent. der Hektoliter

270 „

––––––

Differenz

402 Fr.

Der Ofen von 5,66

Meter Durchmesser verbrauchte per Brand

120Sters Holz à 7 Frcs.

840 Fr.

Er verzehrt jetzt stündlich

220 Hektoliter Steinkohlen à 1 Fr.

80Cent.

396 „

––––––

Differenz

444 Fr.

Außer dieser Ersparniß an Brennmaterial hat man aber noch andere Vortheile:

1) Ein vollkommeneres Brennen, indem die Artikel ganz gleichförmig gebrannt werden,

in der Mitte wie an den Seiten, oben wie unten.

2) Die Kapseln, deßgleichen die Ofenwände und Gewölbe werden viel weniger beschädigt.

Bei Anwendung von Holz verbindet sich die Asche desselben mit der Kieselerde der

Kapselmasse und der Backsteine an den Wänden der Oefen und verglast sie an der

Oberfläche; in Folge dieser Verglasung zerbrachen bisher die Kapseln beim Erkalten

leicht.

Beim Brennen mit Steinkohlen findet hingegen keine Verglasung statt; die Wände der

Oefen bleiben wie vor dem Heizen und die Kapseln bleiben ohne alle Veränderung so

wie man sie stellte.Einem Auszug dieser Abhandlung in den Comptes

rendus (welcher bereits im polytechn. Journal mitgetheilt wurde)

fügte Hr. Alex.

Brongniart die Bemerkung bei, daß Hr. Renard zu St. Gond bei Etoges (Dpt. Marne) Versuche anstellt um ächtes

Porzellan mit den aus Torf erzeugten Gasen zu brennen und daß dieselben bis

jetzt günstige Resultate lieferten.

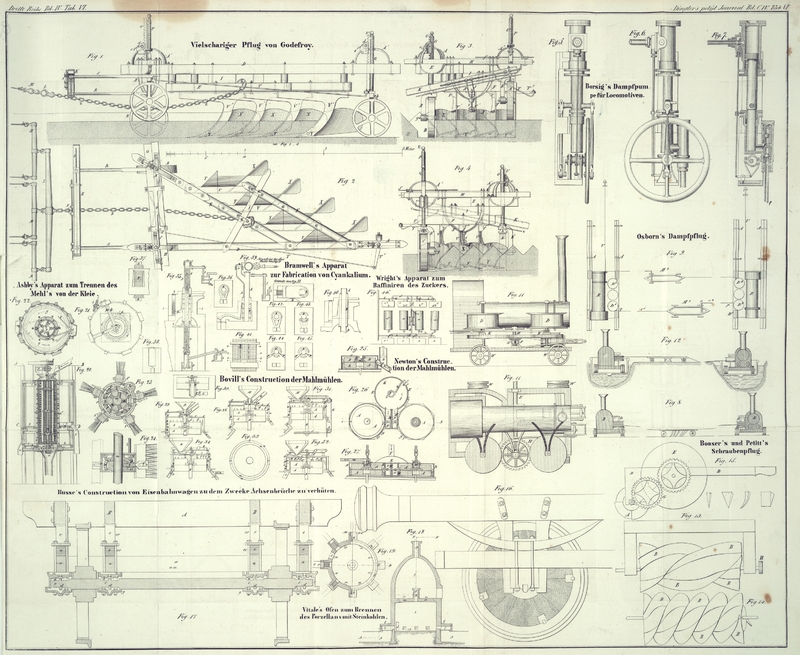

Erklärung der Abbildungen.

Fig. 18 ist

der Durchschnitt auf der Linie CD des

Grundrisses.

Fig. 19 ist

zur Hälfte der Durchschnitt auf der Linie AB des

Grundrisses Fig.

18, und zur Hälfte die äußere Ansicht auf der Linie EF

Fig. 18.

1 innerer Theil des Ofens (Gutofen oder Glattbrennofen).

2 oberer Theil, sogenannter gewölbter Raum.

3 oberer Schornstein.

4 Schornstein des inneren Theils (Gutofens), welcher in den gewölbten Raum

hineinreicht.

5 Thüre des inneren Theils des Ofens.

6 Thüre des oberen gewölbten Raums.

7 Ausmündung der Feuerungen in den Ofen.

8 kleine Oeffnung um den Rost zu wechseln, wenn der innere Theil des Feuerraums

verstopft seyn sollte.

9 Aschenraum und Lüftungsgallerie.

10 Feuercanäle im Gewölbe des oberen Raums.

11 Sohle des oberen Raums.

12 Sohle des Ofens.

Tafeln