| Titel: | Ueber die Anwendung der magnet-elektrischen Maschine zum Versilbern und Vergolden der Metalle. |

| Fundstelle: | Band 107, Jahrgang 1848, Nr. XIII., S. 55 |

| Download: | XML |

XIII.

Ueber die Anwendung der

magnet-elektrischen Maschine zum Versilbern und Vergolden der

Metalle.

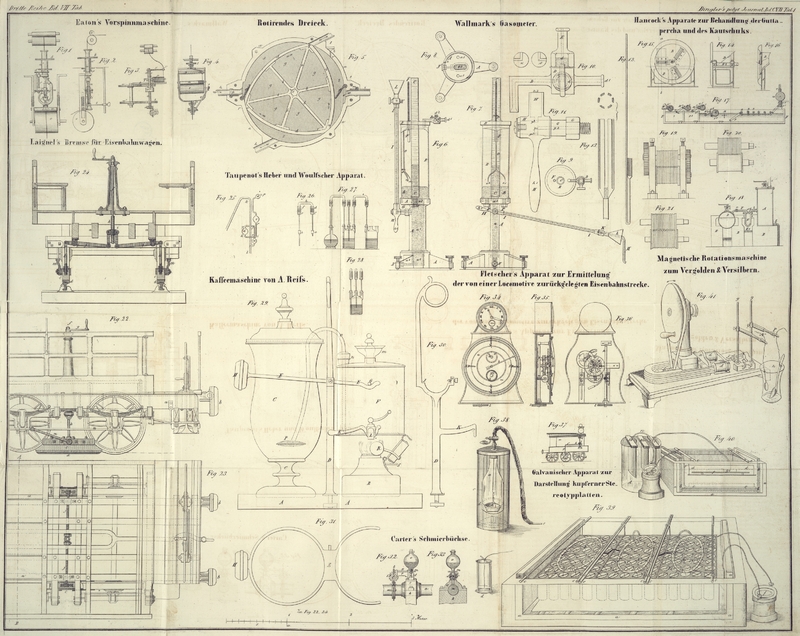

Mit einer Abbildung auf Tab. I.

Ueber die Anwendung der

magnet-elektrischen Maschine zum Versilbern und Vergolden der

Metalle.

John Steven Woolrich zu Birmingham

stellte im Jahr 1841 die ersten Versuche über Ablagerung von

Metallen mittelst der magnet-elektrischen

Inductionsmaschine an; nachdem er sein Verfahren zur

erforderlichen praktischen Vollkommenheit gebracht und darauf

ein Patent genommen hatte (beschrieben im polytechn. Journal Bd.

LXXXVIII S. 48), errichtete er in London eine Fabrik, wo eine

kleine Dampfmaschine mehrere magnetische Maschinen zum Vergolden

und Versilbern metallener Artikel in Bewegung setzte. Wie aus

Hamel's Bericht über diesen neuen

Industriezweig (polytechn. Journal Bd. CV S. 356) hervorgeht,

ließ Woolrich kürzlich eine kolossale

magnetische Maschine für die Ellingtons herstellen, und die Rotationsmaschinen

kommen immer mehr statt der galvanischen Batterien in Anwendung

zum Versilbern der mannichfaltigen Sachen (insbesondere Löffeln,

Gabeln und anderem Tischgeräth), welche früher aus mit Silber

belegtem Kupfer (Plaqué) gestampft wurden, jetzt aber aus

Neusilber verfertigt werden.

Die magnet-elektrischen Rotationsmaschinen haben zum

Vergolden und Versilbern der Metalle entschiedene Vorzüge vor

den galvanischen Batterien; sie wirken mit der größten

Regelmäßigkeit und Sicherheit, wobei die Leichtigkeit der

Behandlung beachtenswerth ist, da dieselbe Maschine ebensogut

zum Vergolden eines Candelabers wie eines Stecknadelknopfs

gebraucht werden kann. Eine magnetische Maschine thut beinahe

unbegränzte Zeit ihre Dienste; denn da durch ihre Thätigkeit

keine Zerstörung eines ihrer Theile eintritt, außer durch

Reibung, so dauert es lange bis einer derselben erneuert werden

muß. Das Gewicht des in einer bestimmten Zeit auf der Oberfläche

von metallenen Gegenständen sich absetzenden Goldes, Silbers

etc. variirt einerseits je nach der Anzahl der Umdrehungen der

Maschine und dem Gehalt der Metalllösung in welche der

Gegenstand eingetaucht wird, und andererseits je nach dem

Abstand der Armatur-Enden von den Magnetpolen; je größer

die Oberfläche des Gegenstandes ist, desto näher muß der Magnet

an die Armatur gebracht werden; je kleiner sie ist, desto größer

muß die Entfernung seyn.

Hr. Emil Stöhrer, Mechaniker in

Leipzig, gibt in der Deutschen Gewerbezeitung 1847 Nr. 100

folgende Anleitung zum Vergolden mittelst der magnetischen

Rotationsmaschine:

„Man stellt die Maschine so, wie Fig.

41 zeigt, vor sich auf den Tisch; die linke Hand

wird alsdann zum Drehen des Rades, dessen Umdrehungsrichtung

durch einen Pfeil angedeutet ist, die rechte Hand zur

Leitung des Vergoldungsprocesses angewendet.

Die zwei messingenen, an eisernen Stäben nach der

erforderlichen Richtung verstellbaren Zangen P und N führen den von der Maschine erzeugten

galvanischen Strom durch die eingeklemmten Metallschnüre in

die im Glasgefäße h befindliche

Goldauflösung und zwar so, daß der zu vergoldende Gegenstand

mit der Zange P, das an der

Platinschnur hängende Platinblättchen hingegen mit der Zange

N in Verbindung steht.

Die bewegliche eiserne Welle muß zwischen den

Schraubenspitzen b und c sich leicht, aber mit sehr wenig Spielraum so umdrehen,

daß die vordern Flächen der mit übersponnenem Draht

umwundenen Eisenkerne d, d so

nahe als möglich, aber ohne

anzustoßen, an den Magnetpolen vorübergehen. Die Enden der

Drahtwindungen führen zu den vier unterbrochenen

Stahlringen, auf welchen die geschlitzten Federn F, F schleifen. Diese Ringe

sowohl, als die Enden der Federn haben eine genaue Stellung,

müssen daher gegen Verletzung

geschützt werden. Wenn nach langem Gebrauch die Federn an

den vordern Enden abgenutzt sind, so schraubt man die

eisernen Stäbe g, g etwas heraus

und schiebt die Federn so weit vorwärts, bis die vordern

Enden derselben von oben gesehen, wieder mitten über der Welle auf den

Stahlringen leicht aufliegen. Uebrigens sind die obern

Flächen der Stahlringe manchmal mit etwas Klauenfett zu

schmieren, sonst aber reinlich zu halten.

Die Federn F, F geben bei

schneller Umdrehung elektrische Funken und wenn man die

Stäbe g, g jeden mit einer Hand

umfaßt, so fühlt man Erschütterungen; dieß ist das

Kennzeichen der Wirksamkeit der Maschine.

Der eiserne Anker a ruht beim

Nichtgebrauch der Maschine stets auf dem Magnet, wird aber

kurz vor dem Gebrauch seitwärts abgestrichen. Heftiges

Erschüttern des Magnets und gewaltsames Abreißen des Ankers

schwächen die Kraft der Maschine.

Regeln bei der galvanischen

Vergoldung.

Der Gegenstand, welcher vergoldet oder versilbert werden

soll, muß kurz zuvor noch einmal abgeputzt

werden und behält die Politur, welche er vorher hatte, nach

der Vergoldung vollkommen bei. Man befestigt ihn nun durch

Umschlingen an der weißen Drahtschnur, ohne die zu

vergoldende Fläche mit bloßen Händen befaßt zu haben, klemmt

die Schnur in die Zange P und

senkt den Gegenstand in die Flüssigkeit, wobei zu bemerken

ist, daß nur die Theile vergoldet werden, welche sich in der FlüssigkeitFlüssikeit befinden. Dem Gegenstand gegenüber hängt die

Platinschnur mit Blättchen. Kleine Sachen dreht man während

des Operirens fortwährend nach allen Richtungen gegen das

Platinblättchen um, wobei besonders die Kanten zu

berücksichtigen sind. Größere und flache Gegenstände legt

man in eine Schüssel und bewegt das Platinblättchen in

geringer Entfernung über denselben herum. Theile, welche

nicht vergoldet werden sollen, bestreicht man mit Wachs oder

einem deckenden Harz. Bei Gegenständen, deren Inneres bloß

vergoldet werden soll, wie Becher, Dosen, Löffel etc. gießt

man die Auflösung hinein, befestigt die Kette P an einem äußeren Theil und

führt das Blättchen im Innern herum.

Nachdem sich eine lichtgelbe Decke gebildet hat, spült man

den Gegenstand in Wasser ab und reibt ihn gelinde mit feinem

Leder und etwas Tripel, was überhaupt mehreremal wiederholt

werden muß.

Man hüte sich, Gegenstände welche getragen werden und

Reibungen ausgesetzt sind, zu

schwach zu vergolden; da die galvanische Vergoldung

(besonders legirt) schon im Anfang eine tiefe Farbe hat, so

kann man sich leicht in der Beurtheilung täuschen.

Vorausgesetzt, daß man die Auflösung durch Zusetzen von

concentrirtem Gold immer in gleicher Stärke erhält, hat man

die Anzahl der Umdrehungen der Maschine nach der Größe der

zu vergoldenden Oberfläche zu reguliren und es läßt sich auf

diese Weise die Stärke der VergoldungVegoldung leicht bestimmen.

Die von mir bezogene Goldauflösung enthält zu dem Preise von

1 Thlr. 19 Aß reines Gold und ist

bei kleinen Sachen 15 bis 20mal, bei größeren 8 bis 12mal

mit destillirtem oder Regenwasser zu verdünnen, um, je

nachdem man die Farbe des Goldes mehr gelb oder roth haben

will, mit 1/20 bis 1/30 durch Kupferauflösung zu legiren.

Man darf hiezu keinen Kupfervitriol anwenden, sondern muß

sich ebenfalls einer säurefreien Auflösung bedienen. Silber,

Kupfer, Neusilber, Messing überzieht man vor dem Aufsetzen

der legirten Vergoldung mit einer schwachen Decke von reinem

Gold – Stahl, Eisen, Blei, Zinn, Zink mit einer

schwachen Kupferschicht, wobei die von mir bezogene

Kupferlösung 6 bis 15mal mit Wasser verdünnt werden

muß.“

Tafeln