| Titel: | Untersuchungen über den Proceß der englischen Roheisenbereitung; von R. Bunsen und L. Playfair. |

| Fundstelle: | Band 107, Jahrgang 1848, Nr. LXXXIX., S. 364 |

| Download: | XML |

LXXXIX.

Untersuchungen über den

Proceß der englischen Roheisenbereitung; von R. Bunsen und L. Playfair.

Im Auszug aus dem Report of the British Association for the

Advancement of science for 1845.

(Fortsetzung von S. 284 des

vorigen Hefts.)

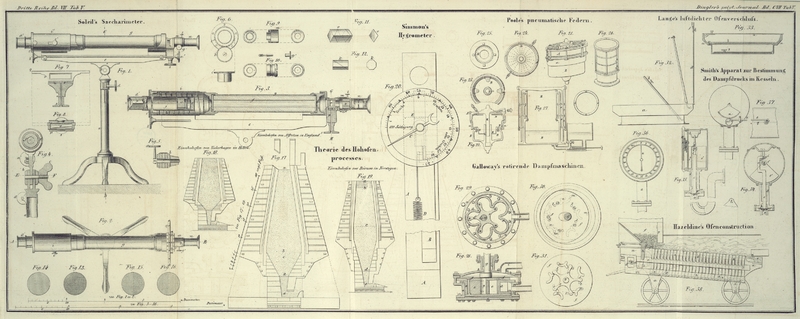

Mit Abbildungen auf Tab. V.

Bunsen und Playfair, über den Proceß der

englischen Roheisenbereitung.

II. Theorie der mit

Steinkohlen und erhitzter Luft betriebenen

Hohöfen.

Die bisherigen Untersuchungen der Verf. ergaben nur die durchschnittliche Zusammensetzung der

Gichtgase; dabei wurde an einigen Beispielen der Einfluß

erläutert, welchen die Ofenmaterialien auf die mittlere

Zusammensetzung der Gase ausüben, die als Endproducte aller in

den einzelnen Theilen des Ofenschachtes stattfindenden Processe

an der Gicht abziehen. Die Verf. gehen nun zu dem wichtigsten

Theil ihrer Untersuchung über, nämlich zu

den Veränderungen, welche die aufsteigende Luftsäule auf

ihrem Wege von der Form bis an die Mündung des Ofens

erleidet.

Um dieselben zu verfolgen, haben sie eine Reihe Gasproben in

verschiedenen Tiefen des Ofens aufgesammelt. Der Apparat zum

Schöpfen der Gase besteht im Wesentlichen aus einem gegen 26 Fuß

langen Röhrensystem von weichem gezogenem Eisen, das man in

aufrechter Stellung mit den Materialien im Ofen niedergehen

läßt. Dasselbe hatte bei ihren Versuchen 1 Zoll inneren

Durchmesser und war aus einzelnen, 5 Fuß langen Stücken

zusammengeschraubt, deren luftdichte Verbindung durch einen

geeigneten Kitt bewerkstelligt wurde. Um die Tiefe der

Einsenkung jederzeit bestimmen zu können, war das Rohr, welches

anfangs ungefähr 3 Fuß in der Stunde, später aber langsamer

niederging, mit einer Eintheilung versehen. An dem oberen, aus

dem Ofen hervorragenden Theile dieser Röhre befand sich ein

Bleirohr, vermittelst dessen die Gase an einen zum

Experimentiren geeigneten Ort geleitet wurden. Das ganze

Röhrensystem wurde durch eine über einen Flaschenzug geführte

Kette balancirt, die von einem an dem Ofen senkrecht

aufgerichteten hölzernen Balken herabhing. Die bedeutende Hitze

der aus dem Ofen hervordringenden Gichtflamme machte es

nothwendig, diesen Balken von Zeit zu Zeit mit Wasser zu

benetzen, was durch eine in einiger Entfernung aufgestellte

große Feuerspritze geschah.

Zum Aufsammeln der Gase dienten 4 Zoll lange und 3/4 Zoll weite,

auf beiden Seiten zu engen Röhren ausgezogene Glasröhren, die

unter sich und mit dem Bleirohr durch Kautschukverbindungen

vereinigt waren. Der oft mehrere Zoll Wasserhöhe betragende

Druck, unter welchem die dieses Röhrensystem durchströmenden

Gase sich befanden, machte es unmöglich, die Glasröhren, während

sie mit dem Bleirohr frei communicirten, vermittelst des

Löthrohrs abzuschmelzen. Sie haben daher dieselben vor

Beendigung des Versuches jedesmal etwas erhitzt, die

Kautschukverbindungen durch umgelegte Schlingen luftdicht

verschlossen und das Ausziehen vor dem Löthrohre nicht eher

bewerkstelligt, bis der Druck im Innern der Röhren sich durch

Abkühlung so weit verringert hatte, daß kein Ausblasen bei dem

Abziehen weiter zu befürchten war.

Der Ofen, an welchem sie ihre Versuche angestellt haben, ist Fig. 17 im Durchschnitt dargestellt. Er besitzt die

gewöhnliche Größe und Gestalt der in England üblichen Oefen und

wird mit erhitzter Luft von durchschnittlich 330° C.

gespeist. Diese Luft strömt unter einem Quecksilberdrucke von

6,75 Zoll aus einer 2,75 engl. Zoll im Durchmesser haltenden

Düse. Das Eisenerz, welches in diesem Ofen verschmolzen wird,

ist ein thoniger Sphärosiderit, der durch einen vorhergehenden

Röstproceß in ein von Feuchtigkeit, Kohlensäure und Eisenoxydul

befreites Gemenge von Thon und Eisenoxyd umgewandelt wird. Der

Ofen erhält bei regelmäßigem Gange in 24 Stunden 80 Gichten,

deren jede aus 420 Pfd. calcinirtem Eisenstein, 390 Pfd.

Steinkohlen und 170 Pfd. Kalkstein, wie wir bereits angeführt

haben, besteht und 140 Pfd. Roheisen liefert. Von diesen

Materialien wird nur der Kalkstein in faustgroße Stücke

zerschlagen, Kohlen und Eisenstein dagegen in Massen auf den

Ofen gegeben, die nicht selten mehr als 20 Pfd. wiegen. Eisenerz

und Kalkstein werden ohne vorherige Mengung nach einander in den

Ofen gestürzt.

Die Verf. haben sich bei ihren Untersuchungen nur auf die Gase

beschränken können, welche oberhalb und unterhalb der Ofenregion

auftreten, die den Namen der Rast

führt. Die Temperatur in den übrigen Ofentheilen ist nämlich so

hoch, daß das eingesenkte Eisenrohr sich daselbst durch

Erweichung verstopft oder selbst abschmilzt. Die Gase unterhalb

der Rast besitzen zwar eine noch höhere Temperatur, allein sie

lassen sich zur Untersuchung auffangen, wenn man die vordere,

über dem Herd befindliche dünne Wandung des Ofens durchbohrt und

vermittelst eines eingeführten eisernen Rohrs die Gase

ableitet.

Aus der nachstehenden übersichtlichen Zusammenstellung sämmtlicher Analysen sind die

Veränderungen ersichtlich, welche die aufsteigende Gassäule in

den verschiedenen Tiefen des Ofens erleidet.

I.

II.

III.

IV.

V.

VI.

VII.

VIII.

IX.

Höhe der Gicht

5

8

11

14

17

20

23

24

34

Stickstoff

55,35

54,77

52,57

50,95

55,49

60,46

58,28

56,75

58,05

Kohlensäure

7,77

9,42

9,41

9,10

12,43

10,83

8,19

10,08

0,00

Kohlenoxyd

25,97

20,24

23,16

19,32

18,77

19,48

26,97

25,19

37,43

Grubengas

3,75

8,23

4,58

6,64

4,31

4,40

1,64

2,33

0,00

Wasserstoff

6,73

6,49

9,33

12,42

7,62

4,83

4,92

5,65

3,18

ölbild. Gas

0,43

0,85

0,95

1,57

1,38

0,00

0,00

0,00

0,00

Cyan

0,00

0,00

0,00

0,00

0,00

0,00

Spur

Spur

1,34

–––––––––––––––––––––––––––––––––––––––––––––––––––––––

100,00

100,00

100,00

100,00

100,00

100,00

100,00

100,00

100,00.

I. Versuch. Die Einsenkung des Rohrs betrug, wie angegeben, 5

Fuß; die Gase zeigten einen eigenthümlichen, von dem der

Steinkohlengase abweichenden Geruch, brannten mit gelbrother,

leuchtender Flamme und waren nicht mit braunen Theerdämpfen

beladen. Zahl der Gichten : 6.

II. Versuch. Einsenkung des Rohrs 8 Fuß. Das Gebläse war vor dem

Versuch eine Stunde lang abgestellt; die Gase wurden aber erst

aufgefangen, nachdem der Ofen wieder einige Zeit in ruhigem

Gange gewesen war. Die Flamme und der Geruch des Gases waren

genau wie beim ersten Versuch. Zahl der Gichten : 14.

III. Versuch. Einsenkung des Rohrs 11 Fuß. Entwicklung von

Theerdämpfen; Geruch nach Steinkohlengas; Flamme hellgelb und

stark leuchtend. Zahl der Gichten : 23.

IV. Versuch. Einsenkung des Rohrs in den Ofen 14 Fuß. Zahl der

aufgegebenen Gichten: 26. Geruch des Gases: theerartig

ammoniakalisch; Theerdämpfe; Flamme: gelblich, nur noch schwach

leuchtend.

V. Versuch. Tiefe der Einsenkung des Rohrs im Ofen 17 Fuß; 32

Gichten; der Gasstrom, welcher einige Zeit zuvor unterbrochen

war, zeigte einen eigenthümlichen Theergeruch. Keine

Theerdämpfe; Flamme: gelblich, wenig leuchtend.

VI. Versuch. Einsenkung des Rohrs 20 Fuß. Gase ohne Theerdämpfe,

stechend ammoniakalisch riechend, Flamme rein blau, nicht

leuchtend. Zahl der Gichten : 38.

VII. Versuch. Einsenkung des Rohrs 23 Fuß. Gas ohne Theerdampf;

schwach, aber deutlich nach Cyan riechend und mit nicht

leuchtender blaßblauer Flamme verbrennend. 42 Gichten.

VIII. Versuch. Einsenkung des Rohrs 24 Fuß. Anzahl der Gichten

und Verhalten der Gase wie im letzten Versuch.

IX. Versuch. Das Gas, welches in unmittelbarer Nähe über der Form

erzeugt wird, zeigt eine so merkwürdige Zusammensetzung, daß die

Verf. ihm eine ganz besondere Aufmerksamkeit widmen zu müssen

glaubten. Zwei bis dritthalb Fuß über dem Punkte gesammelt, wo

die Gebläseluft in den Ofen tritt, enthält es schon keine Spur

von freiem Sauerstoff mehr. Eben so wenig läßt sich darin die

geringste Spur von Kohlensäure entdecken. Oelbildendes Gas und

Grubengas können natürlich ebenfalls unter den Bestandtheilen

desselben nicht auftreten, da es aus Kohlen erzeugt wird, die

während einer langen Zeitdauer der höchsten Weißglühhitze

ausgesetzt waren. Dagegen enthalten diese Gase Cyan, dessen Auftreten an diesem

Punkte des Ofens das höchste Interesse darbietet; dasselbe gibt

sich durch seinen unverkennbaren stechenden Geruch auf das

Deutlichste zu erkennen. Das von den mechanisch mitgerissenen

festen Theilen völlig befreite Gas theilt diesen Geruch selbst

dem Wasser beim Schütteln mit. Es verbrennt, mit Sauerstoff

gemengt, mit leuchtender violettgelblicher Flamme, während die

über der Rast aufgefangenen, aus Stickstoff, Kohlensäure,

Kohlenoxyd, Grubengas und Wasserstoff bestehenden Gasgemenge mit

rein blauer, im hellen Tageslicht kaum sichtbarer Flamme

verbrennen.

Ein Blick auf die Tabelle zeigt, daß das Grubengas noch als ein wesentlicher Bestandtheil

selbst derjenigen Gasgemenge betrachtet werden muß, welche in

einer Tiefe von 24 Fuß im Ofen auftreten. Da dieser

Kohlenwasserstoff, wie einer der Verf. an einem anderen Orte

durch Versuche erwiesen hat, weder durch directe Verbindung des

Wasserstoffs mit Kohle, noch durch Zersetzung des Wassers auf

Kosten der Kohle erzeugt werden kann, sondern vielmehr allein

als ein Destillationsproduct der Kohlen betrachtet werden muß,

so ergibt sich die für die Theorie des englischen

Eisenhohofenprocesses nicht uninteressante Thatsache:

daß die Region des Ofens, in welcher die

Verkohkung der Steinkohlen erfolgt, bis über eine Tiefe von 24

Fuß hinabreicht.

Wenn man erwägt, in welchem unvollkommenen Zustande der

Zerkleinerung die oft 1/4 Cntr. schweren Steinkohlen in den Ofen

gelangen, so kann es übrigens kaum befremden, daß der Raum, in

welchem ihre Umwandlung in Kohks erfolgt, über die Hälfte der

ganzen Tiefe des Eisenhohofens einnimmt.

Die Gasanalysen zeigen ferner, daß der Stickstoffgehalt derselben

bei einer Tiefe von 14 Fuß ein Minimum, ölbildendes Gas,

Grubengas und Wasserstoff dagegen ein Maximum erreichen. Da

diese letzteren Gase nur aus den Steinkohlen unter dem Einflusse

einer erhöhten Temperatur entstehen, so ergibt sich daraus die

Thatsache:

daß der Destillationsproceß der Steinkohlen in

einer Tiefe von 14 Fuß sein Maximum erreicht.

Es wurde bei den einzelnen Versuchen bemerkt, daß die Gase bis zu

einer Tiefe von 14 Fuß frei von Theerdämpfen auftreten, von

diesem Punkte an aber bis zu einer Tiefe von 17 Fuß reichlich

damit beladen sind. Das Verschwinden dieser Dämpfe in den oberen

Tiefen des Ofens beweist daher, daß dieselben bei ihrem

Durchgange durch die glühende Kohlenschicht auf Kosten der dort

herrschenden höheren Temperatur und des daselbst auftretenden

Wasserdampfes eine Zersetzung erleiden, aus welcher sich das

unregelmäßige Verhältniß erklärt, das in diesen oberen

Ofenregionen zwischen der Kohlensäure und dem Kohlenoxydgase

herrscht.

Vergleicht man endlich die verschiedenen Mengen des Kohlenoxyds

und der Kohlensäure in den verschiedenen Tiefen des untersuchten

Ofenraums mit einander, so zeigt sich in dem Verhältniß dieser

Gase keine Spur einer gegenseitigen Abhängigkeit, wie sie bei

den kleineren, mit Holzkohlen betriebenen deutschen Hohöfen

beobachtet wird. Um diese Erscheinung zu begreifen, darf man nur

die Verhältnisse etwas näher ins Auge fassen, welchen die

Möllerung in dem Ofenschacht ausgesetzt ist. Wir haben soeben

gesehen, daß die Steinkohlen den 24 Fuß langen Weg von der

Ofenmündung bis an die Rast zurücklegen müssen, um ihre

flüchtigen kohlenstoffhaltigen Producte und sowohl das

hygroskopisch darin enthaltene, als auch das bei der

Destillation daraus gebildete Wasser abzugeben. Wenn wir nun

auch annehmen, daß die in diesem Theile des Ofens herrschende

Temperatur durch den ununterbrochen vor sich gehenden

Gasificationsproceß nicht so tief erniedrigt ist, daß die

Reduction des Eisenerzes dadurch verhindert wird, so würde

dessenungeachtet diese Reduction der Erze, durch welche das

Kohlenoxyd in Kohlensäure verwandelt und das gegenseitige

Abhängigkeitsverhältniß dieser Gase herbeigeführt wird,

keineswegs in dieser oberen Hälfte des Ofens ihren regelmäßigen

Fortgang nehmen können. Die Erze befinden sich nämlich bei ihrem

Durchgange durch den Ofenschacht zugleich unter dem reducirenden

Einflusse der Ofengase und der oxydirenden Einwirkung des

fortwährend aus den inneren, noch nicht verkohlten Theilen der

großen Steinkohlenstücke hervordringenden Wasserdampfes. Sie

sind daher fortwährend localen Oxydations- und

Reductionsprocessen unterworfen, die das Verhältniß zwischen

Kohlensäure, Kohlenoxyd und Wasserstoff von localen Einflüssen

abhängig machen.

Berücksichtigt man nun, von dieser Thatsache ausgehend, daß

Kohlenoxydgas und Kohlensäure an der Mündung des Ofenschachts,

sowie an der unteren Gränze desselben, in fast gleicher Menge

und in annähernd gleichen Verhältnissen auftreten, so wird man

noch mehr zu der Ansicht veranlaßt, daß der Herd der

Reductionsprocesse in noch tieferen Regionen des Ofens zu suchen

ist. Jeder Zweifel an der Richtigkeit dieser Ansicht muß aber

verschwinden, sobald man auf das Verhältniß zurückgeht, in

welchem der Sauerstoff- und Stickstoffgehalt der

sämmtlichen untersuchten Gasgemenge zu einander stehen. Wäre

nämlich die Reduction des Erzes und die Entwickelung der

Kohlensäure aus dem Kalkstein oberhalb des tiefsten Punktes, bis

zu welchem wir die Gase im Ofenschacht untersucht haben, bereits

vor sich gegangen, so hätte das vor der Form gebildete

Gasgemenge, dessen Gehalt an Stickstoff und Sauerstoff dem

Verhältniß dieser Gase in der atmosphärischen Luft entsprechen

muß, auf seinem Wege bis zu dem von uns erreichten Punkte nicht

reicher an Sauerstoff werden können. Man würde daher hier, wenn

man den Sauerstoff in Abrechnung bringt, welcher dem aus dem

Wasser unter dem Einfluß der Kohle abgeschiedenen, in den Gasen

enthaltenen Wasserstoff entspricht, auf dasselbe Verhältniß von

Sauerstoff und Stickstoff haben stoßen müssen, welches die

atmosphärische Luft darbietet. Wie wenig diese Voraussetzung

wirklich stattfindet, ergibt sich aus der nachstehenden

Zusammenstellung, welche das Verhältniß des verschiedenen Sauerstoff- und Stickstoffgehalts der einzelnen, in den

verschiedenen Tiefen aufgesammelten Gasgemenge enthält.

Stickstoff

79,2

79,2

79,2

79,2

79,2

79,2

79,2

79,2

79,2

Sauerstoff

24,9

23,6

24,6

19,5

25,7

23,7

28,2

27,7

22,8.

Man sieht zunächst aus dieser Zahlenreihe, daß, ganz im

Gegensatze zu dem bei den deutschen Hohöfen beobachteten

Verhalten, das Verhältniß des Sauerstoffs in den Gasen nach der

Gicht hin im Abnehmen begriffen ist. Dieser Umstand erscheint

auf den ersten Blick schwer zu erklären, da keine chemischen

Processe im Ofenschacht denkbar sind, welche den einmal in den

Gasen enthaltenen Sauerstoff vermindern könnten. Allein diese

Anomalie ist bei näherer Betrachtung leicht erklärlich. Die

Sauerstoffverminderung beginnt vornehmlich an dem Punkte, wo die

aus den Steinkohlen durch Destillation erzeugten Gase zur

Entwickelung kommen. Nun liegt es in der Natur der Verhältnisse,

daß diese Gase nicht sogleich in dem Momente, wo sie frei

werden, eine gleichförmige Mengung mit der von den unteren

Theilen des Ofens aufsteigenden Gassäule erleiden. Das an diesen

Punkten aufgefangene Gas ist daher reicher an den gasförmigen

Destillationsproducten der Kohle, als es der durchschnittlichen

Zusammensetzung nach seyn sollte. Namentlich steigt der

Wasserstoff darin bis über 12 Proc. Rührte dieser Wasserstoff,

wie es bei der Berechnung der obigen Zahlenreihe angenommen ist,

allein von dem auf Kosten der Kohle zersetzten Wasser her, so

würde dadurch der Sauerstoffgehalt des Gases stets wachsen

müssen, in welchem Verhältniß auch die Mengung der an

verschiedenen Punkten des Ofens erzeugten Gase vor sich gehen

mag. Ist dagegen der größte Theil dieses Wasserstoffs, wie man

nothwendig annehmen muß, aus der durch eine höhere Temperatur

bedingten Zersetzung des ölbildenden Gases und Steinkohlenöls

hervorgegangen, so muß die Berechnung nothwendig auf einen

kleineren Sauerstoffgehalt führen, als der Wahrheit entspricht.

Diese Thatsache berechtigt uns zugleich zu dem Schlusse:

daß die mittlere Zusammensetzung der Ofengase

an dem Punkte des Ofens, wo die durch Destillation bedingte

Gasentwickelung ihr Maximum erreicht, nicht ermittelt werden kann.

Die Quelle dieser Unsicherheit fällt in den tieferen Punkten des

Ofenschachts, wo das ölbildende Gas und die höheren

Kohlenwasserstoffe gänzlich fehlen, hinweg. Das in einer Tiefe

von 23 und 24 Fuß sich zu 79,2: 27 im Mittel ergebende

Verhältniß beweist daher, daß in den unter 24 Fuß

hinabreichenden Tiefen des Ofens eine Kohlensäureentwickelung

aus dem Kalkstein, oder eine Reduction des Eisenerzes, oder endlich beides zugleich stattfindet. Daß in der That das

Letztere der Fall ist, und daß der Proceß der

Kohlensäureentwickelung, sowie der Reduction des Eisenerzes, ausschließlich nur in der Rast

erfolgt, ergibt sich aus der mittleren Zusammensetzung der Gase,

wie wir solche aus den im Ofen verwendeten Materialien

abgeleitet haben. Diese Zusammensetzung schwankte zwischen

folgenden Zahlen:

Stickstoff

60,907

57,878

Kohlensäure

8,370

9,823

Kohlenoxyd

26,846

24,042

Grubengas

2,536

2,743

Wasserstoff

1,126

4,972

ölbildendes Gas

0,112

0,392

Schwefelwasserstoff

0,045

0,035

Ammoniak

0,058

0,115

––––––––––––––––––

100,000

100,000.

Diese Gasgemenge enthalten:

1) die Destillationsproducte der Kohle;

2) die Verbrennungsproducte derselben;

3) die aus dem Erz durch Reduction und aus dem Kalkstein durch

das Glühen hervorgegangene Kohlensäure.

Das Verhältniß des Stickstoffs zum Sauerstoff ergibt sich, diesen

Analysen zufolge, nach Abzug des dem Wasserstoff entsprechenden

Sauerstoffs, zu 79,2 : 27,33 und 79,2 : 26,67 oder im Mittel

79,2 : 27. Die in den Gasen vorhandenen Verbrennungsproducte der

Kohle würden für sich das der atmosphärischen Luft entsprechende

Verhältniß 79,2 : 20,8 haben geben müssen. Da nun der

Sauerstoffgehalt der Destillationsproducte der Steinkohlen als

verschwindend klein ganz außer Acht gelassen werden kann, so

wird die Vermehrung dieses Sauerstoffverhältnisses von 20,8 auf

27 nur dadurch bewirkt seyn können, daß der gesammte

Kohlensäuregehalt des Kalksteins und der gesammte in Kohlensäure

übergeführte Sauerstoff des Erzes sich den Verbrennungsproducten

der Kohle hinzugesellen. Das in einer Tiefe von 23 und 24 Fuß

geschöpfte Gas enthält aber auf 79,2 Stickstoff 27,6 und 26,5

Sauerstoff, dasselbe muß daher in dieser Tiefe schon allen

Sauerstoff des Erzes sammt der Kohlensäure des Kalksteins

aufgenommen haben.

Diese Thatsache rechtfertigt den Schluß:

daß bei den englischen, mit Steinkohlen und

heißer Luft betriebenen Eisenhohöfen die Reduction des Erzes und

die Abscheidung der Kohlensäure aus dem Kalkstein erst unterhalb

des Ofenschachtes in der Rast vor sich geht.

Die Gränze, wo die Schlackenbildung und Schmelzung des Eisens

beginnt, läßt sich nicht durch eine unmittelbare Beobachtung

feststellen. Da aber die von der Rast getragenen bedeutenden

Eisensteinmassen nicht wohl anders als in flüssiger Form in das

Gestell eindringen können, so wird man sich sicher nicht weit

von der Wahrheit entfernen, wenn man annimmt,

daß der Schmelzraum der mit Steinkohlen

betriebenen englischen Hohöfen an der Mündung des Gestells

liegt.

Um eine deutliche Vorstellung von den Functionen zu haben, welche

die einzelnen Ofentheile bei dem Reductionsproceß des Eisens

übernehmen, haben wir in Fig.

17 die Räume, in welchen die einzelnen Processe in

gesonderter Ordnung erfolgen, in einem Ofenprofil dargestellt,

das genau den Dimensionen des Ofens entspricht, bei welchem wir

unsere Versuche angestellt haben. a,

b umfaßt den Destillationsraum, b, C und C, d begreift den

Raum, wo die Reduction und Kohlensäureentwickelung erfolgt und

die Ofenmaterialien den zum Schmelzen nöthigen Temperaturgrad

annehmen. d, e entspricht dem Raume,

wo die Schmelzung und Schlackenbildung vor sich geht.

Es ist nicht ohne Interesse, den Vorgang, wie er sich bei dem

Proceß der englischen Eisenhohöfen, den vorstehenden

Untersuchungen zufolge, ergeben hat, mit den Resultaten zu

vergleichen, welche sich bei den besonders in Deutschland,

Schweden und Norwegen üblichen, mit Holzkohlen betriebenen

Hohöfen herausgestellt haben.

Wir wählen dazu die Gase des Ofens von Veckerhagen in Kurhessen,

sowie des Bärumer Hohofens in Norwegen.

Gase aus dem Ofen von

Veckerhagen.

I.

II.

III.

IV.

V.

VI.

VII.

Tiefe unter der

Ofenmündung

2,8

4,2

5,7

7,2

8,5

11,3

14,2

Stickstoff

62,34

62,25

66,29

62,47

63,89

61,45

64,58

Kohlensäure

8,77

11,12

3,32

3,44

3,60

7,57

5,97

Kohlenoxyd

24,20

22,24

25,77

30,08

29,27

26,99

26,51

Grubengas

3,36

3,10

4,04

2,24

1,07

3,84

1,88

Wasserstoff

1,33

1,27

0,58

1,77

2,17

0,15

1,06

–––––––––––––––––––––––––––––––––––––––––––––

100,00

100,00

100,00

100,00

100,00

100,00

100,00.

Das aus diesen Zahlen berechnete Verhältniß zwischen Stickstoff

und Sauerstoff ist:

I.

II.

III.

IV.

V.

VI.

VII.

2,8

4,2

5,7

7,2

8,5

11,3

14,2

Stickstoff

79

79

79

79

79

79

79

Sauerstoff

25,6

27,4

18,9

22,2

21,2

26,9

22,8.

Man sieht aus dieser Zahlenreihe, daß die Menge des Sauerstoffs

und Stickstoffs, mit Ausnahme des sechsten Versuchs, dem

Verhältniß von 79 : 21 in den unteren Tiefen des Ofens so nahe

kommt, als sich bei den unvermeidlichen Unregelmäßigkeiten im

Gange eines Ofens von so niedrigen Dimensionen nur immer

erwarten läßt. Die Ursache der in einer Tiefe von 11 Fuß

plötzlich auftretenden Sauerstoffvermehrung muß allein einer

localen Störung zugeschrieben werden, welche darauf beruht, daß

durch eine ungleiche Vertheilung des in den Ofenmaterialien

aufsteigenden glühenden Luftstroms, einzelne Partien des Erzes

in unverändertem Zustande bis zu einer bedeutenden Tiefe in dem

Ofenschacht niedergehen können. Diese Störungen, welche den

Hüttenleuten unter dem Namen des Rohganges wohl bekannt sind,

treten besonders häufig bei so niedrigen Hohöfen auf, wie

derjenige war, bei welchem jene Resultate erhalten wurden.

Betrachten wir daher die im sechsten Versuch gefundene

Zusammensetzung als auf partiellen Störungen beruhend, so

berechtigt uns das in den übrigen Gasen beobachtete Verhältniß

zwischen Stickstoff und Sauerstoff zu dem Schlusse, daß der

Punkt, wo die Reduction der Erze und die Kohlensäureentwickelung

aus dem Kalkstein vollendet ist, bei dem Ofen zu Veckerhagen nur

ungefähr 5 Fuß unter der Ofengicht liegt. Wir haben (Fig. 18), um die große Verschiedenheit zwischen

diesen in England und Deutschland erhaltenen Resultaten

anschaulich zu machen, den Ofen von Veckerhagen in verjüngten

Dimensionen nach demselben Maaßstabe dargestellt, welcher der

Zeichnung des Alfreton-Hohofens zum Grunde gelegt ist,

und dabei die einzelnen Ofenräume durch dieselben Buchstaben wie

dort angedeutet.

Ganz ähnliche Resultate ergeben sich aus der sehr gründlichen

Untersuchung, welche Scheerer und Langberg

Bei der großen Uebereinstimmung der Resultate, welche Bunsen, Scheerer und Langberg, unabhängig von

einander bei ihren in Deutschland und Norwegen

ausgeführten Arbeiten über die Zusammensetzung der Gase

von mit Holzkohlen betriebenen Hohöfen erhielten, muß es

sehr befremden, daß eine ähnliche mit vielem Fleiß von

Ebelmen am Hohofen von

Clerval und Audincourt angestellte

Untersuchung (polytechn. Journal Bd. LXXXV S. 33 und Bd.

XCIV S. 44) auf Ergebnisse geführt hat, welche

wesentlich von denen der Verfasser abweichen. Die

Analysen Ebelmen's

unterscheiden sich zunächst durch die Abwesenheit eines

Gehaltes an Grubengas,

welches einen Bestandtheil der Gichtgase bilden muß, da

es einen wesentlichen Gemengtheil der gasförmigen

Destillationsproducte der Holzkohle

ausmacht. Die Fehlerquelle in Ebelmen's Analysen liegt, wie die Verfasser

nachweisen, in der Unvollkommenheit der von ihm

gewählten Methode, er bestimmte die Natur und das

relative Verhältniß der im Gichtgase enthaltenen

brennbaren Bestandtheile nicht dem Volum nach, sondern indem er dieselben über

glühendes Kupferoxyd leitete, die dabei gebildeten

Verbrennungsproducte auf gewöhnliche Weise auffing und

aus dem Gewichtsverluste des Verbrennungsrohrs auf die

Menge des Grubengases schloß. Die Verf. weisen an einem

Beispiel nach, daß bei diesem Verfahren die Frage, ob

das Gasgemenge 5,82 Proc. Wasserstoff oder statt dessen

3,09 Proc. Grubengas enthielt, von einer nur 3

Centigramme betragenden Gewichtsdifferenz abhängig

gemacht ist. Ueberdieß mußten bei Ebelmen's Versuchen, wie die Verf. ebenfalls

auseinandersetzen, mehrere Umstände verringernd auf den

Gewichtsverlust des Verbrennungsrohrs und daher auch

vermindernd auf den gefundenen Grubengasgehalt und

vermehrend auf den Wasserstoff einwirken. an dem Bärumer Ofen in Norwegen

angestellt haben, obgleich dieser Ofen bedeutend höher ist als

der zu Veckerhagen.

Aus den nachstehenden, von diesen Chemikern erhaltenen Zahlen ist

es ersichtlich, daß eine Verlängerung des Schachts von besonderm

Einflusse auf die Regelmäßigkeit des Ofenganges ist, und daß die

Reduction der Erze und die Kohlensäureentwickelung aus dem

Kalkstein in einer bedeutendem Tiefe des Ofens, aber fast genau

in demselben Abstande von der Form, also von dem Punkte aus

erfolgt, wo die Wärmequelle im Ofen liegt.

Tiefe unter der

Gicht

5,5

8,2

10,8

13,5

16,1

19,3

Stickstoff

64,43

62,65

63,20

64,28

66,12

64,97

Kohlensäure

22,20

18,21

12,45

4,27

8,50

5,69

Kohlenoxyd

8,04

15,33

18,57

29,17

20,28

26,38

Grubengas

3,87

1,28

1,27

1,23

1,18

0,00

Wasserstoff

1,46

2,53

4,51

1,05

3,92

2,96

––––––––––––––––––––––––––––––––––––––––––––––––––––––

100,00

100,00

100,00

100,00

100,00

100,00

Tiefe unter der

Gicht

5,5

8,2

10,8

13,5

16,1

19,3

Stickstoff

79

79

79

79

79

79

Sauerstoff

31,3

31,0

24,3

22,3

19,9

21,2.

Die Dimensionen des Bärumer Ofens, so weit sie sich aus den von

Scheerer und Langberg darüber gegebenen

Mittheilungen ableiten ließen, sind aus Fig.

19 ersichtlich. Wir haben auch hier, um die Uebersicht

der Verhältnisse dieser drei Oefen zu erleichtern, dieselben

Maaße zum Grunde gelegt und die gleichen Functionen

entsprechenden Ofenräume durch dieselben Buchstaben

bezeichnet.

Die großen Verschiedenheiten, welche sich diesen Betrachtungen

zufolge bei dem englischen und deutschen Hohofenproceß

herausstellen, können nichts weniger als befremdend erscheinen,

wenn man die höchst verschiedenen Bedingungen ins Auge faßt,

unter welchen die Erzeugung des Eisens in diesen Oefen

erfolgt.

Der hauptsächlichste Grund, warum der Reductionsraum des

englischen Hohofens erst in einer so bedeutenden Tiefe beginnt,

ist in dem Umstand zu suchen, daß fast der ganze Schacht durch

einen Verkohkungsproceß der Steinkohlen in Anspruch genommen

wird, der sich um so tiefer in den Ofen hinab erstrecken muß, je

weniger die Steinkohlen in einem erheblichen Zustande der

Zerkleinerung auf den Ofen gebracht werden. Bei den oft mehr als

einen halben Kubikfuß großen, den Ofen durchwandernden

Kohlen- und Erzstücken, kann die von Außen mitgetheilte

Wärme natürlich nur langsam die ganze Masse durchdringen. Der

aufsteigende glühende Luftstrom muß daher während eines viel

längern Zeitraums seine Wärme an die Ofenmaterialien abgeben, um

die nicht weniger als mindestens 30 Proc. des gesammten

Brennmaterials betragenden Destillationsproducte zu gasificiren.

Daß die bei einem so belangreichen Gasificationsproceß latent

werdende Wärme die Temperatur des ganzen oberen Ofenschachtes so

weit erniedrigen muß, daß in diesem Theile des Ofens weder der

Kalkstein seine Kohlensäure verlieren, noch eine Reduction des

Erzes erfolgen kann, leuchtet von selbst ein.

Ein anderer, nicht minder erheblicher Grund der tieferen Lage

dieses Reductionsraumes bei den englischen Oefen liegt in der

Anwendung einer bedeutenderen Pressung der Gebläseluft, welche

die bei den deutschen Hohöfen übliche um das Sechs- bis

Siebenfache übertrifft. Der dadurch bedingte, weit raschere

Niedergang der Ofenmaterialien bewirkt, daß dieselben für eine

gleiche Erhitzungszeit eine weit größere Strecke des Ofens

durchwandern. Alle diese Umstände kommen bei dem in Deutschland

und Schweden üblichen Eisenhüttenproceß weit weniger in

Betracht.

Der Ofen empfängt hier mit den Holzkohlen ein bereits verkohltes

Brennmaterial, welches, gleichwie das Erz und der Kalkstein, in

einem solchen Zustande der sorgfältigsten Mengung und

Zerkleinerung sich befindet, daß es dem glühenden Luftstrom eine

gewiß mehr als hundertmal größere Erhitzungsoberfläche

darbietet. Dabei erfolgt die Verbrennung der Kohlen der geringen

Pressung des Windes zufolge so langsam, daß die Gichten nicht

selten eine zwei- bis dreimal längere Zeit erfordern, um

dieselbe Strecke im Ofen zurückzulegen.

(Der Schluß folgt im nächsten Heft.)

Tafeln