| Titel: | Verfahrungsarten zur Fabrication von Zinkoxyd, als Bleiweißsurrogat; patentirt für F. Rochaz in London, am 28. Februar 1849. |

| Fundstelle: | Band 116, Jahrgang 1850, Nr. XI., S. 54 |

| Download: | XML |

XI.

Verfahrungsarten zur Fabrication von Zinkoxyd,

als Bleiweißsurrogat; patentirt für F. Rochaz in London, am 28. Februar 1849.

Aus dem London Journal of arts, Febr. 1850, S.

1.

Mit Abbildungen auf Tab.

I.

Rochaz, über die Fabrication von Zinkoxyd als

Bleiweiß-Surrogat.

Apparat um metallisches Zink in weißes

Oxyd zu verwandeln.

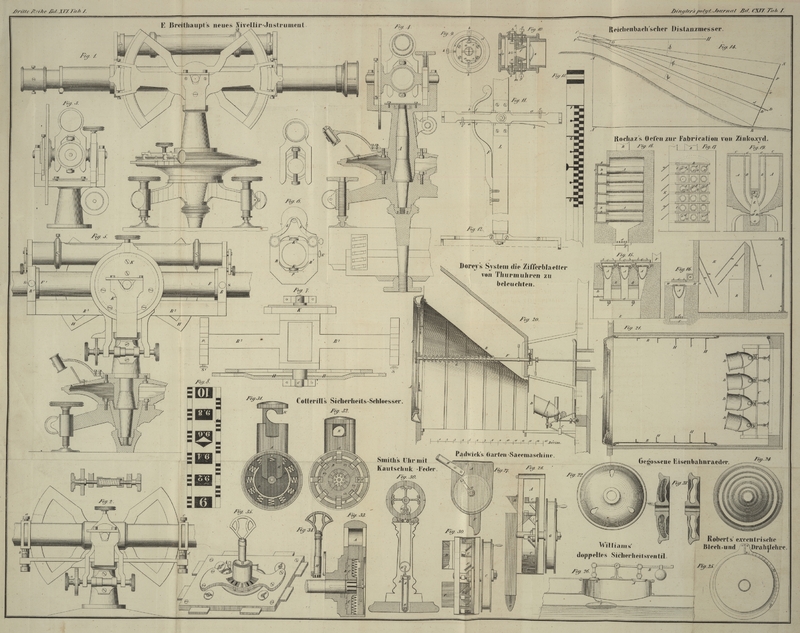

In dem in Fig.

15 und 16 abgebildeten Ofen sind A, A Tiegel von

feuerfestem Thon, mit platten beweglichen Deckeln, welche in ihrer Mitte eine runde

Oeffnung haben; B, B sind Pfeiler von Backsteinen,

welche die Tiegel stützen; C, C sind bewegliche Platten

von feuerfestem Thon, welche als Decke des Ofens dienen (diese Decke kann man

abnehmen, wenn die Tiegel gereinigt und wieder an ihre Stelle gebracht werden

sollen); D ist die Oeffnung der Feuerstelle; E der Aschenfall; F der

Theil des Ofens worauf der Schornstein angebracht ist. G

sind Canäle, um die Gase von der Feuerstelle wegzuführen; d ist der Feuerrost und f sind eiserne

Stangen, welche den Rost stützen. g ist ein

longitudinaler Canal, welcher die Producte von allen Zügen g empfängt; H ist ein Raum worin die

Verbrennung der Zinkdämpfe stattfindet, und welcher durch die Oeffnung u mit der Kammer K, L

verbunden ist, worin sich das Zinkoxyd absetzt. R ist

die Thür der Kammer; m sind Bleche von Eisen oder Zink,

welche kreuzweise in der Kammer befestigt sind. n, n

sind Bänder aus Hanf, welche von der Decke der Kammer in transversalen Reihen, in

kurzer Entfernung von einander, und in gekreuzten Zwischenräumen herabhängen, so daß der Strom, nachdem

er durch die Räume einer Reihe gegangen ist, die Bänder der nächsten Reihe senkrecht

trifft. Die unteren Enden dieser Bänder sind an einem Holzstück s befestigt; die oberen Enden der Bänder gehen durch die

Decke, wo sie in einem Zinktrog t befestigt sind,

welcher Wasser enthält; um die Bänder von Zeit zu Zeit schütteln zu können, ist an

jedem Ende des Holzstücks ein Seil befestigt – diese Seile sind nämlich durch

die Decke hinauf geführt, damit der Arbeiter das Holzstück aufziehen und herablassen

und auf diese Weise die Bänder schütteln und dadurch von dem auf ihnen abgelagerten

Oxyd befreien kann.

Drei bis vier dieser Systeme von Reihen oder Vorhänge von Bändern sind ausreichend;

die letzte Kammer L hat eine Oeffnung oder einen

Schornstein mit einem Register zum Reguliren des Zugs.

Die erste Abtheilung der Kammer wird aus Mauerwerk oder von Metallblech hergestellt,

wegen der hohen Temperatur welche die Luft und das Zinkoxyd bei ihrem Austritt aus

dem Ofen darin erzeugen; die anderen Abtheilungen werden am besten gänzlich aus

Segeltuch hergestellt, um ihre Decke und Seiten beständig und reichlich naß erhalten

zu können; das Oxyd hängt sich dann leichter an die Seiten und Bänder an, fällt

schneller nieder und nimmt weniger Raum ein, auch braucht man dann die Decke und

Seiten bloß äußerlich zu klopfen, um es von denselben los zu machen.

Man verfährt mit diesem Apparat folgendermaßen: man füllt zuerst die Tiegel mit

metallischem Zink und versteht sie mit ihren Deckeln; dann werden die Oeffnungen u mit Ziegeln verschlossen und man verstärkt das Feuer

bis das Metall anfangt zu sublimiren: nun nimmt man die Ziegel von den Oeffnungen

u weg. Die aus dem Loch des Deckels austretenden

Dämpfe entzünden und oxydiren sich in Berührung mit der Luft in den Räumen H, H, H; die einziehenden Ströme führen die Producte

durch die Oeffnung u, u in die Kammer K, wo sie die metallenen Abtheilungen m antreffen, welche sie zwingen zuerst hinab und dann

wieder hinaufzuziehen, ehe sie in den Theil L übergehen,

durch den freien Raum welcher zwischen der Decke und der Abtheilungsmauer gelassen

ist; nachdem sie hier an einen anderen metallenen Schirm m gestoßen sind, dringen sie nacheinander durch eine Anzahl von Reihen

befeuchteter Bänder. Das Oxyd setzt sich an der Decke, am Boden, den Seiten und

übrigen Theilen sämmtlicher Abtheilungen ab, während der Strom mit einer

unbedeutenden Portion Oxyd am Schornstein austritt. Die Tiegel müssen von Zeit zu Zeit mit

geschmolzenem Zink gespeist werden. Beim Beginn der Operation ist es gut die Deckel

auf den Tiegeln zu belassen, um die Hitze zu verstärken; sobald aber der ganze Ofen

durch die Flammen des auf dem Rost brennenden Feuers und des brennenden Zinks gut

geheizt ist, kann man die Deckel wegnehmen. Die Dämpfe entwickeln sich dann in

größerer Menge und die Operation geht rascher von statten.

Während der ganzen Dauer der Operation bilden sich aber (von dem Augenblick an wo

Zinkflammen erschienen) rings um den Rand der Tiegel oder die Oeffnung ihrer Deckel,

Krusten von Zinkoxyd, welches der Strom nicht mitriß. Nur dasjenige Oxyd, welches

durch den Strom in die Kammer geführt wurde, ist von guter Qualität (zart), während

das zurückbleibende grob ist. Der Arbeiter muß mittelst eines Schabers die

Oeffnungen soviel als möglich frei von solchen Krusten halten und dieselben von Zeit

zu Zeit aus dem Ofen entfernen. – Dieser Rückstand wird dann auf folgende

Weise verarbeitet: man vermengt ihn mit Kohlenpulver, befeuchtet das Gemenge und

formt es in kleine Kuchen; diese bringt man in die Tiegel und behandelt sie ebenso

wie das metallische Zink, nur mit dem Unterschied daß die Deckel beständig auf den

Tiegeln bleiben müssen.Wenn man diese Krusten dem gewöhnlichen Mörtel für Zimmermauern etc. zusetzt,

so erlangt derselbe eine große Härte; zu diesem Zweck gestatten sie also

eine vortheilhafte Anwendung. Wenn in den Tiegeln nur metallisches Zink behandelt werden soll, so kann man

ihnen eine flache Gestalt geben; soll aber auch jener Rückstand darin verarbeitet

werden, so gibt man ihnen am besten die aus der Zeichnung ersichtliche Form.

Man kann den oben beschriebenen Proceß dadurch beschleunigen und verbessern, daß man

eine dünne Schicht heißer oder kalter Luft auf die Oberfläche des geschmolzenen und

brennenden Metalls in den Tiegeln oder Pfannen treibt; hiezu bringt man an der Gicht

der Oefen eine Thür an, welche am untern Theil eine Oeffnung zum Durchstecken der

platten Form hat. Der über die Oberfläche des Zinks streichende Gebläsewind

vermindert wesentlich die Bildung von Krusten und erhöht diejenigen von Oxyddämpfen;

da hiebei ein Minimum von Luft zugelassen wird, so wird zugleich die Stärke des

Stroms in der Kammer geschwächt, weßhalb weniger Oxyd als Verlust in den Schornstein

abzieht.

Apparate zur Fabrication von Zinkweiß

aus Zinkerzen.

Erster Apparat. – Fig. 17 ist die

Vorderseite des Ofens mit seinen Retorten und der anstoßenden Kammer welche das Oxyd

aufnimmt; Fig.

18 ist ein senkrechter Durchschnitt durch die Mitte des Ofens. A sind die Retorten (horizontale irdene Röhren); B Platten von feuerfestem Thon, unter dünneren Platten

von Gußeisen; G Pfeiler von feuerfestem Thon, welche die

Retorten trennen und die Platten stützen; I Pfropfen,

womit man während des Beschickens und Reinigens der Retorten die Oeffnungen der

Canäle in die Kammer K verschließt; m Metallbleche wie bei dem vorher beschriebenen Apparat.

In Fig. 18

sind C Pfropfen welche mit der Vorderseite des Ofens und

den oberen und unteren Platten die vierte Seite der quadratischen Räume zur

Oxydation bilden; letztere communiciren mit der Kammer K

durch in der Mauer ausgesparte Oeffnungen von demselben Querschnitt wie die Canäle

D: R ist der Schornstein, E der Aschenfall, d der Rost und f sind Eisenstangen, welche letzteren stützen. Die

Abtheilungen zum Sammeln des Oxyds sind den oben beschriebenen ähnlich.

Man verfährt bei diesem Apparat folgendermaßen: nachdem die Retorten mit dem Gemenge

aus gebranntem Galmei und Kohks gefüllt worden sind, steckt man die Pfropfen A' in die Oeffnung der Retorten und lutirt sie

ringsherum, ausgenommen am oberen Theil, wo sich ein Ausschnitt für den Abzug der

Dämpfe befindet. Sobald die austretenden Dämpfe die Weiße von Zinkflammen annehmen,

entfernt man die Pfropfen I (Fig. 17) und bildet die

Canäle D zur Oxydation, indem man die longitudinalen

Pfropfen C (Fig. 18) einsteckt und

sie äußerlich lutirt. Die Luftströme, welche an den jenseitigen Enden der Canäle D eintreten, entzünden die Dämpfe und führen das Oxyd in

die Kammer K. Während der ganzen Operation muß ein

Arbeiter die Oeffnungen der Pfropfen A' mittelst eines

Kratzeisens reinigen: die Krusten fallen auf die Sohle der Canäle D und werden von Zeit zu Zeit durch den Arbeiter

herausgezogen, der auch gelegentlich in die Kammer das Oxyd schiebt, welches sich an

deren Oeffnungen absetzte.

Das Reinigen und Füllen der Retorten geschieht wie bei dem Lütticher Zinkbrennofen;

die Operation kann mit guten Erzen in 24 Stunden dreimal bewerkstelligt werden.

Das so gewonnene Oxyd steht dem durch Verbrennen von Zinkmetall nach der zuerst

beschriebenen Methode erzeugten nicht nach; da aber während der ersten Stunde nach

dem Beschicken der Retorten die Dämpfe sich langsam entbinden und mit fremdartigen

Substanzen gemischt sind,

so ist es rathsam während dieser Periode der Destillation die Producte besonders zu

sammeln. Zu diesem Zweck versieht man (anstatt der beschriebenen Pfropfen A' mit Ausschnitt) jede Retorte mit einem (hohlen)

Pfropf welcher einen vorstehenden Rand hat, an welchem eine ähnliche Vorlage

angebracht wird wie sie bei der Lütticher Destillation des Zinks gebräuchlich sind.

In diesem Falle werden die Pfropfen C (Fig. 18) nur eine Stunde

lang nach dem Beschicken angebracht; man nimmt dann die Vorlagen weg und beseitigt

die Pfropfen I. In diesen Vorlagen sammelt sich Zink in

metallischem Zustande oder als graues Oxyd.

Zweiter Apparat. – Fig. 19 ist ein

senkrechter Durchschnitt eines Gebläseofens um Zinkweiß aus Zinkerzen zu erhalten.

A, A sind zwei Canäle welche die mit dem

Brennmaterial gemengten Erze aufnehmen; B, B sind zwei

Canäle welche die Holzkohlen oder Kohks enthalten; C die

Deckel der Canäle; D ist ein zur Oxydation der

Zinkdämpfe dienender Fuchs welcher in die Kammer K

führt. Der Theil E ist zu jeder Zeit voll Kohlen oder

Kohks; im Theil F findet die Reduction und Sublimation

statt; G ist eine Höhlung in welche die Schlacken und

der Rückstand hinab gelangen; H die Formen; a ist ein beweglicher Pfropf im oxydirenden Canal.

Die Operation ist bei diesem Apparat folgende: die gehörig gerösteten und gemahlenen

Erze werden mit Kohks oder Holzkohle im gebräuchlichen Verhältniß gemengt und

nöthigenfalls noch mit Fluß versetzt. Das Ganze wird hernach befeuchtet und zu

kleinen Ziegeln oder Kuchen geformt, welche man gut trocknet. Nachdem das Feuer

einige Zeit mit reinen Kohks unterhalten worden und der Ofen gut erhitzt ist, bringt

man die erwähnten Kuchen in die Canäle A; die Canäle B werden mit Holzkohlen oder Kohks gefüllt. Mittelst des

Gebläses wird heißer oder kalter Wind durch die Formen H,

H getrieben; die flüchtigen Producte können austreten sobald man den

Pfropfen a entfernt. Die Zinkdämpfe brennen an dieser

Oeffnung und das Oxyd wird durch den Canal oder Fuchs D

in die Kammer K getrieben. Den Rückstand und das Blei,

wenn solches in dem Zinkerz enthalten ist, zieht man durch eine Oeffnung am unteren

Theil der Höhlung G heraus.

Die Eigenthümlichkeit dieses Apparates liegt in den Functionen der Canäle B, welche beständig ein Bett glühender Kohks in dem

Theil E unterhalten, durch welchen die Gase und Dämpfe

austreten müssen; daher werden die Dämpfe, welche etwa durch den eingeblasenen

Luftüberschuß theilweise

oxydirt wurden, wieder reducirt und gelangen im reinen Zustand an die Oeffnung a. Nöthigenfalls bringt man an der Oeffnung a Abtheilungen an, welche so angeordnet sind, daß sie

die von den Gasen und Dämpfen mitgerissene Asche zurückhalten können.

Bereitung von Anstreichfarben mit

Zinkweiß.

Zum Versatz des Zinkweißes benutze ich weißen Marmor, welcher zu einem unfühlbaren

Pulver gemahlen ist; wo man sich solchen nicht verschaffen kann, ersetzt man ihn

durch gebrannten Kalk, welchen man so lange unter Dach mit der Atmosphäre in

Berührung ließ, daß er sich vollständig in Kalkhydrocarbonat verwandeln konnte, von

welchem man dem Zinkweiß 25 bis 30 Procent zusetzt. Die mit diesen Gemengen

bereiteten Anstreichfarben sind vom reinsten Weiß, trocknen schnell und werden

außerordentlich hart.

Man kann das reine oder versetzte Zinkweiß für die Anstreichfarben mit Fichtenharz,

Terpenthin und Leinölfirniß anwenden; wenn man dann das Ganze mit einer

hinreichenden Menge Terpenthinöl verdünnt, um es so flüssig als nöthig zu machen, so

erhält man eine feste, frische, unveränderliche Anstreichfarbe, welche merkwürdig

schnell trocknet, und häufiges Abwaschen verträgt; man nimmt:

a) für glänzende Farbe: 20

Gewichtstheile Weiß, 6 Theile Fichtenharz, 2 Theile Terpenthin und 1 Theil

Leinölfirniß;

b) für matte Farbe: 20

Gewichtstheile Weiß, 3 Theile Burgunderharz, 1 Theil Leinölfirniß.

Tafeln