| Titel: | Die Fabrication sogenannter künstlicher Peras oder kuchenförmigen Brennmaterials aus Steinkohlenklein. |

| Fundstelle: | Band 119, Jahrgang 1851, Nr. LXXXV., S. 420 |

| Download: | XML |

LXXXV.

Die Fabrication sogenannter künstlicher Peras

oder kuchenförmigen Brennmaterials aus Steinkohlenklein.

Aus dem Précis de Chimie industrielle; par A. Payen. Paris 1851.

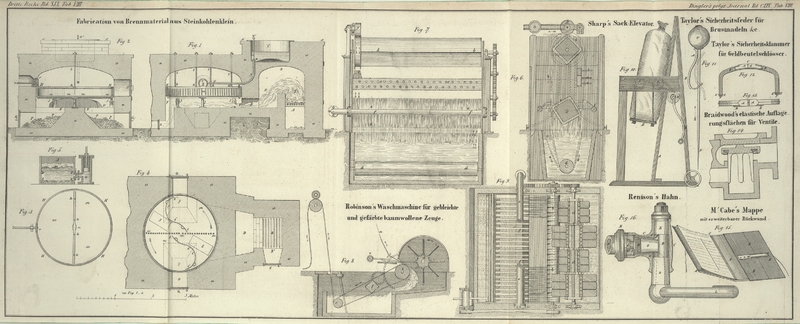

Mit Abbildungen auf Tab.

VIII.

Die Fabrication der Peras.

Beim Steinkohlengrubenbau ist das sich anhäufende Kohlenklein ein lästiges

Nebenproduct; dasselbe hat sehr geringen Werth, oder ist wegen seiner schwierigen

Verbrennung auf Rösten, weil zuviel davon hindurchfällt, gar nicht verkäuflich.

Vor etwa 15 Jahren hat der Ingenieur Marsais,

Grubendirector zu St. Etienne, ein sinnreiches Verfahren zur Verwendung des

Kohlenklein entdeckt, welches in Frankreich und England verbessert und mit Vortheil

eingeführt wurde. Wir beschreiben es hier, wie es gegenwärtig die Grubengesellschaft

von Blanzy in Anwendung bringt.

Das Steinkohlenklein wird zuvörderst in einer Kufe A

(Fig. 5)

auf hydraulischem Wege gesiebt; diese Kufe ist nämlich mit einer horizontalen

Scheidewand B, B von

Eisenblech versehen, welche durchlöchert ist und von Querstangen getragen wird; sie

steht mittelst einer weiten Röhre C mit einer Pumpe D in Verbindung (deren Kolben nicht dicht passend zu

seyn braucht).

Wenn die Kufe zu ⅔ mit Wasser gefüllt ist, breitet man das Kohlenklein auf der

Scheidewand B, B aus und

setzt den Kolben in Thätigkeit; das Wasser erhält dadurch eine abwechselnde

Bewegung, durch welche die Steinkohlenstücke in Unterbrechungen gehoben werden; die

so im Wasser zertheilten schieferigen oder erdigen Substanzen (nebst

Schwefelkieskörnern) dringen durch das Sieb und setzen sich auf dem Boden der Kufe

ab.

Man nimmt nun das ausgewaschene Steinkohlenklein mit einer durchlöcherten Schaufel

heraus, wirft es in Haufen, damit das Wasser abzieht, und füllt die Kufe neuerdings

mit aufzubereitender Steinkohle; von Zeit zu Zeit läßt man das schlammig gewordene

Wasser und den erdigen Bodensatz durch eine weite Oeffnung ab.

Die gewaschene und abgetropfte Steinkohle wird hierauf in kleinere, ziemlich

gleichförmige Körner zertheilt, indem man sie zwei cannelirte Walzen passiren läßt,

ähnlich jenen, deren man sich zum Körnen der Knochenkohle bedient.

Die gereinigte Steinkohle wird nun getrocknet und dann in der Wärme mit 7–8

Procent (concentrirtem Steinkohlen-)Theer getränkt; endlich wird die noch

warme Masse unter einem Druck von etwa 20,000 Kilogr. geformt. Die so erhaltenen

rechtwinkeligen Brode (Kuchen) mit abgerundeten Ecken wiegen je 10 Kilogr.; sie

werden durch das Erkalten, wobei der Theer fest wird, vollkommen consistent.

Die Figuren 1,

2, 3 und 4 stellen die

Oefen und Vorrichtungen zum Ausführen dieser Operationen dar; gleiche Buchstaben

bezeichnen gleiche Theile in allen vier Figuren. A

Aschenherd mit einer Thür, die man theilweise verschlossen hält, damit nicht zu viel

Luft zutreten kann; B Feuerraum zum Heizen mit

Steinkohle; B′ Platte zwischen dem Rost und der

Thür C des Feuerraums; D

Gewölbe, unter welchem die Flamme hinzieht, um sich unter ein anderes gedrücktes

Gewölbe E zu begeben und sich dann im Ofen F auszubreiten, wo sie ein gußeisernes Gefäß (Pfanne)

erhitzt, welches sich auf einem Zapfen I dreht; der

Rauch zieht durch den Kamin G ins Freie. Das Gefäß (die

Pfanne) m, m von 3

Centimeter dickem Gußeisen wird durch ein Getriebe r in

Bewegung gesetzt, welches in seinen cannelirten Rand H

eingreift; Rollen mit Hohlkehlen, in welche ein kreisrunder Vorsprung an der

Unterseite der Pfanne m eingreift, erhalten letztere in

ihrer horizontalen Stellung. Ein fixer Rechen, von Stangen k, l gehalten, welche in die Dicke des

Mauerwerks eingelassen sind, ist mit starren Zähnen versehen, welche 8 Centimeter

auseinander stehen. Ein Kessel V, welcher durch das

Gewölbe D geheizt wird, ist mit einem Ventil v versehen, welches man durch die Stange v, v′ hebt, wenn man

den im Kessel enthaltenen Theer in die Röhre y, y laufen lassen will; die Buchstaben u bezeichnen in allen diesen Figuren das Mauerwerk.

Auf folgende Weise geht nun in diesem Apparat die Operation vor sich: Das auf oben

angebene Weise geschlämmte, an der Luft getrocknete und gepulverte Steinkohlenklein

wird durch die Thür O (Fig. 2) in die Pfanne

geworfen; da das Beschicken der Pfanne geschieht, während sie sich dreht, so kann

leicht eine regelmäßige Dicke erzielt werden; übrigens trägt auch der feststehende

Rechen zur gleichmäßigen Vertheilung des Kohlenkleins bei.

Wenn die Temperatur ungefähr 200° C. (160° R.) erreicht hat, und die

Feuchtigkeit der Steinkohle verjagt ist, öffnet man das Ventil v und der im Kessel V

geschmolzene Theer lauft durch die Röhre y, y ab; er fällt in ein längliches Trögchen n, welches ihn durch seine beiden offenen Enden

austreten und sich in der ganzen Länge der auf dem Rücken des Rechens angebrachten

Rinne ausbreiten laßt; der flüssige Theer, indem er dabei durch alle

Seiteneinschnitte dieser Rinne ausfließt, imprägnirt die Rechenzähne und vertheilt

sich an den Steinkohlenkörnern, welche sich alle nacheinander an diesen Zähnen

reiben; sobald die Mischung von 7–8 Theilen Theers auf 100 Theile

grobgepulverter Steinkohle eine gleichförmige ist, muß das Gemenge herausgenommen

werden. Fig. 4

zeigt eine Vorkehrung, durch welche das Herausnehmen erleichtert wird; in der

Stellung, in welcher sich die Pfanne befindet, welche sich in der Richtung der zwei

Pfeile dreht, läßt man gleichzeitig zwei Curven t, t′, t′, t′ herunter, worauf sich alle Steinkohle vor den

Curven t, t′, t′, t′

ansammelt; nachdem die Pfanne auf diese Weise ⅔ Umdrehung gemacht hat und

sich die beiden Fallthüren S über den Höhlungen P (Fig. 2 und 4) befinden, öffnet man

einen Riegel, welcher diese Fallthüren verschlossen hielt, und nun fällt bei

fortdauernder rotirender Bewegung das vor den Curven angesammelte Gemenge durch

diese Fallthüren in die Höhlungen P unter der Pfanne.

Nach dem Ueberschreiten der Curven t, t′ begegnet jede Fallthür einer geneigten Stange,

welche sie wieder in die Höhe hebt und dem Riegel gestattet sie zu schließen. Man

zieht nun die Curven wieder in die Höhe und kann die Pfanne frisch füllen.

Das noch warme Gemenge von Steinkohle und Theer wird mittelst der Schaufel durch die

Thüren Q, welche man hierzu öffnet, aus den Höhlen P genommen und in rechtwinkelige, gußeiserne Formen von

ungefähr 32 Centimeter Länge, 16 Breite und 16 Tiefe gebracht, über welchen sich ein

Rahmen von gleicher Größe befindet, worin sich ein Kolben bewegt, auf den ein

hydraulischer Druck von 20,000 Kilogr. ausgeübt wird.

Dieses Formen bringt die mit fettem Theer überzogenen Steinkohlentheilchen in nähere

Berührung, deren Adhärenz beim Erkalten noch größer wird.

Unlängst wurde eine Maschine construirt, welche die nacheinander gefüllten Formen in

einer sich drehenden Scheibe der Wirkung eines gegliederten Hebels darbietet,

welcher das Gemenge rasch comprimirt; jeder comprimirte Kuchen wird durch den Boden

der Form selbst von unten nach oben herausgeworfen, indem dieser Boden sich mittelst

einer Stange hebt, mit welcher er zusammenhängt und die auf eine unter der drehenden

Scheibe angebrachte geneigte Ebene trifft. Wie man sieht, verrichtet diese Maschine

das Formen mit dem Pressen und das Ausderformnehmen auf mechanische Weise, während

von Menschenhand keine andere Arbeit dabei zu verrichten ist, als die Formen zu

füllen und die

Steinkohlenkuchen (oder geformten Peras) wegzunehmen; sie leistet mehr als zwei von

fünf Menschen bediente hydraulische Pressen.

Der in Fig.

1–4 abgebildete Apparat, dessen sich drehende runde Pfanne 2 Meter

Durchmesser hat, reicht zu einer täglichen Production von 20 bis 25,000 Kilogr. hin.

Der Waschapparat für das Kohlenklein, die sich drehende Pfanne und die zwei

hydraulischen Pressen, erheischen zu Blanzy zusammen eine mechanische Kraft von 10

Pferden.

Man könnte die Operation leichter und schneller ausführen, wenn man ein größeres

Verhältniß vom fetten Theer anwendet; das Material käme dann aber höher zu stehen,

und die Peras könnten sich leicht erweichen und an der Sonne oder in den

Kohlenkammern der Dampfschiffe zusammenkleben; außerdem würden sie beim Verbrennen

mehr Rauch geben.

Die Gestehungskosten der Steinkohlenkuchen berechnen sich in Blanzy wie folgt:

20000

Kilogr. gewaschenes Steinkohlenklein

160

Franken

1700

Kilogr. Theer.

95

Franken

Arbeitslohn etc

48

Franken

–––––––––––––––

21500

Kilogr. Peras kosten demnach

303

Franken.

1000 Kilogr. kommen mithin auf 14 Franken zu stehen; der Verkaufspreis von 18 Franken

liefert einen Gewinn von beiläufig 4 Fr.

Gut fabricirte künstliche Peras haben eine bessere Consistenz als die meisten

natürlichen Steinkohlensorten; sie sind leichter in den Kohlenkammern der

Dampfschiffe einzuschichten, wodurch 2 Zehntel an Raum erspart werden. Sie lassen

sich leicht, ohne merklichen Abgang transportiren und mehrere Jahre ohne Veränderung

aufbewahren.

Bei der Anwendung zerbricht man sie; die eckigen Bruchstücke gestatten, auf den Rost

gelegt, der Luft den geeigneten Durchgang; ihre Flamme ist lang und die während der

Verbrennung zusammenklebenden Stücke geben nicht viel Kohksklein, welches weniger

Kohle in der Asche zurückläßt; ihre vollständige Verbrennung erzeugt auch etwas mehr

Wärme als die Steinkohle selbst.

Diese Vorzüge veranlaßten die Anwendung der künstlichen Peras bei der

Dampfschifffahrt auf der Rhône und Saone.

Tafeln