| Titel: | Das Portland- und Roman-Cement. Ein Beitrag zur Geschichte der Cemente oder hydraulischen Mörtel in England, nebst einem Anhange über die Theorie der Erstarrung der Mörtel und über den glänzenden Stucco der Alten; vom Conservator Dr. Schafhäutl. |

| Autor: | Karl Emil Schafhäutl [GND] |

| Fundstelle: | Band 122, Jahrgang 1851, Nr. LVIII., S. 268 |

| Download: | XML |

LVIII.

Das Portland- und Roman-Cement. Ein

Beitrag zur Geschichte der Cemente oder hydraulischen Mörtel in England, nebst einem

Anhange über die Theorie der Erstarrung der Mörtel und über den glänzenden Stucco der Alten; vom Conservator Dr. Schafhäutl.

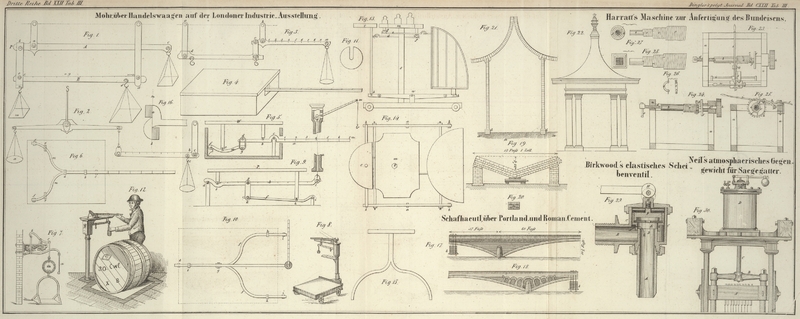

Mit Abbildungen auf Tab.

III.

(Schluß von S.

208 des vorhergehenden Heftes.)

Schafhäutl, über das Portland- und

Roman-Cement.

Daß übrigens bei der Zusammensetzung dieser Cemente sehr viel Vorsicht anzuwenden

ist, lehrt die Erfahrung Pasley's in Bezug auf den veränderlichen Kalkgehalt des

Medwaythones. In den Jahren 1828–29 mußte er eilf Procent mehr Kreide zum

Thone mengen als im Jahre 1836 um Cement von derselben Qualität zu erhalten.

Zum Pulvern der Kreide bedient man sich in England zweier sich um eine horizontale

und dann verticale Achse drehenden verticaler (stehender) Mühlsteine, oder auch der

sogenannten Schlamm-Mühle, wobei, während die Walzen die Kreide zerkleinern,

das Wasser im Troge die feinen Kreidetheilchen mit sich fortnimmt, während das

Gröbere und Kieselige

auf dem Boden des Troges liegen bleibt. Zum Mahlen des gebrannten Cements wendet man

zuerst Quetschwalzen an, welche das zerdrückte Material einem horizontal sich

drehenden Mühlsteine zuführen. Der Läufer ist nur zur Hälfte und zwar am Rande

scharf und hat ziemlich weit auseinander liegende Rillen oder Furchen, welche die

Enden einer vom Mittelpunkte aus radirenden etwas krummen Linie bilden.

Zum innigen Mengen des Schlammes mit der Kreide bedient man sich der gewöhnlichen in

den Töpfereien üblichen Knetmühle (pugmill) mit einer

verticalen sich drehenden Achse, an welcher rechtwinkelig etwa 8 zweischneidige

Messer spiralförmig herumgestellt sind. Jedes dieser Messer trägt zwei vertical

aufgesetzte Messer nach oben, und in den Zwischenräumen zwei nach unten. Nachdem die

Kreide trocken gewogen ist, wird sie mit Wasser angerührt, bis sie einen steifen

Teig bildet (dazu sind ungefähr 1/4 Gewichts- oder 1/6 Maaßtheil Wasser

vonnöthen) und in Ballen geformt, von gleicher Größe mit den Ballen aus blauem

Medwaython. In dieser Gestalt werden sie in die Knetmühle gebracht, die immer voll

erhalten werden muß. Die Masse wird durch die schief gestellten beweglichen

horizontalen Messer gemengt und nach unten gedrängt, und zuletzt durch eine Oeffnung

am Boden des Cylinders oder Fasses herausgedrückt.

Zum Brennen bedient man sich der continuirlichen verlehrt kegelförmigen Kalköfen,

deren jeder 70–90 Tonnen Rohmaterial faßt. Die gebrannten Stücke zieht man

unten heraus und gibt frische mit Kohlenklein oben nach. Bei genauer Arbeit probirt

man die ausgezogenen Ballen mit verdünnter Salzsäure. Brausen sie stark, so werden

sie oben wieder aufgegeben, brausen sie nicht, so sind sie hinlänglich gebrannt;

sind sie dunkler als vor dem Brennen geworden oder zum Theil geflossen, so sind sie

zu stark gebrannt und es müssen die einzelnen glasigen Theile entfernt werden. Die

gebrannten Ballen werden hierauf in die Mühle gebracht und das Pulver vor dem

Zutritt der Luft bewahrt.

Das Pulver soll eigentlich ein unfühlbares seyn; je feiner das Cement gepulvert ist,

desto größer ist seine Wirkung. Wird es mit so viel Wasser angemacht als nöthig ist,

um die Masse in Ballen formen zu können, so werden die einzölligen Ballen warm und

erreichen ihren höchsten Temperaturgrad innerhalb 7, 10 bis 12 Minuten nach dem

Anfeuchten der Masse. Wird die Masse wirklich so heiß, daß sie ein unangenehmes

Gefühl in der Hand erregt und zieht dabei zu rasch an, so hat das Cement zu viel Kalk; werden sie hingegen nicht fühlbar warm und

ziehen nur sehr langsam an, so haben sie zu wenig Kalk,

dagegen zu viel Thon in ihrer Mischung.

Legt man die geformten Ballen, bevor sie wieder kalt geworden sind, ins Wasser, so

sondert sich auch beim besten Cement eine Art Schlamm von den Ballen, der dann das

Wasser trübe und schmutzig macht.

Die Einwirkung der Luft hat nachtheiligen Einfluß auf das gepulverte Cement. In

dünnen Schichten der Luft ausgesetzt, verliert es in wenigen Wochen seine

Eigenschaft unter Wasser zu erhärten; in großen Massen, wie in Fässern, wird

höchstens die oberste Schichte verändert und schützt die darunter liegende gegen den

fernem nachtheiligen Einfluß auf lange Zeit. Indessen kommt selbst in England

manchmal durch langes Liegen verdorbenes Cement in den Handel, und man muß deßhalb

beim Einkaufe von Cement sehr auf seiner Hut seyn, da es selbst dem

gewissenhaftesten Fabrikanten nicht immer gelingt, stets gleich gutes Fabricat zu

erzeugen.

Pasley sagt, daß das Cement Kohlensäure aus der Luft

anziehe und dadurch als Cement unbrauchbar werde, ja er hat ein solches

abgestandenes Cement durch nochmaliges Brennen wieder hergestellt.

Es kann aber noch eine andere Ursache geben, welche das Cement unbrauchbar macht. Es

ist nämlich leicht möglich, daß unter dem Einfluß einer feuchten Luft eine wenn auch

nur unvollkommene Verbindung des Kalkes mit der Kieselsäure vor sich gehe, wodurch

das Cement unbrauchbar würde, ohne durch Brennen wieder hergestellt werden zu

können.

Pasley gibt seinen Erfahrungen gemäß folgende praktische

Vorsichtsmaßregeln beim Einkaufe von Cementen an, die sich übrigens aus der Natur

der Sache von selbst ergeben.

1ste Regel. Man mischt Cement (vollkommen fein gepulvertes) mit gerade so viel

Wasser, daß man dasselbe zu Kugeln formen kann, und macht sich vier oder fünf

Probebällchen daraus, doch nicht größer als 1 Zoll im Durchmesser.

Sie werden nun, während sie anziehen, warm (heiß wie gesagt sollen sie nicht werden).

Wenn sie wieder kalt geworden sind, was bei gutem nicht zu schnell anziehendem

Cemente nach einer halben Stunde der Fall seyn wird, so legt man sie in Gefäße mit

Wasser. Wenn sie nun unter Wasser fort und fort härter werden und im Verlaufe eines

Tages oder auch

zweier Tage innen und außen sehr hart geworden sind, was ebenfalls mit den übrigen,

die nicht unter Wasser gewesen sind, der Fall seyn muß, so ist das Cement gut. Haben

die Ballen in dieser Zeit keine große Härte durch und durch erreicht, so ist das

Cement schlecht und darf nicht verwendet werden.

2 te Regel. Wenn die Probekugeln im Wasser nicht erhärten wollen, so muß man sehen,

ob dieser Fehler von abgestandenem oder wirklich schlecht gemachtem oder auch

verfälschtem Cemente herrühre. Man legt zu diesem Zwecke die eben besprochenen

Ballen, nachdem sie trocken geworden, in einen gewöhnlichen Schmelztiegel und macht

sie dann in einem Kohlenfeuer rothglühend, bis sie nicht mehr mit Säuren

brausen.

Man reibt dann diese wieder gebrannten Kugeln in einer Reibschale zum feinsten Pulver

und formt sie mit Wasser wieder zu Kugeln. Verhalten sie sich dann in Luft und

Wasser gemäß Regel 1, so ist dieß ein Zeichen daß das Cement ursprünglich gut war,

aber durch Einwirkung feuchter Luft abgestanden sey.

Wird dagegen das Cement auch durch das wiederholte Brennen nicht besser, so ist es

ein Zeichen daß das ursprüngliche zum Cement verwendete Material schlecht gewesen,

oder daß bei künstlichem Cemente die Mischungsverhältnisse nicht gut getroffen

waren, oder daß gutes Cement mit Erde und andern wohlfeilen Materialien verfälscht

worden sey.Das glaube ich dürfte wohl sehr selten vorkommen. Wir haben schon oben die

Ursache erwähnt, die ein früher vortreffliches Cement so verderben kann, daß

es durch Brennen nicht wieder herzustellen ist. Pasley, dem natürlich die chemische Theorie des

Erhärtungsprocesses nicht bekannt war, konnte sich keine andere Ursache

eines nicht wiedergutzumachenden Verdorbenseyns denken, als Beimischung

fremder Körper.

Cement, das bloß durch Einsaugung von Kohlensäure abgestanden ist, kann durch Brennen

wieder zu gutem Cement gemacht werden, indem man das Pulver wieder mit Wasser

anfeuchtet, in Ballen formt und diese im Kalkofen neuerdings brennt. Wo man gutes

Cement in der Nähe hat, lohnt natürlich diese neue Operation Mühe und Zeit nicht; wo

man hingegen genöthigt ist das Cement von fernen Orten oder Ländern kommen zu

lassen, wird man sich manchmal genöthigt sehen, das angegebene Verfahren zur

Wiederherstellung der hydraulischen Eigenschaften des abgestandenen Cements

anzuwenden.

3te Regel. Die verhältnißmäßige Adhäsionskraft der verschiedenen Cemente zu

bestimmen. Die beste praktische Methode die Adhäsivkraft verschiedener Cemente zu

prüfen ist nach Pasley, wenn man zwei kubische

Steinstücke mit Cement zusammenkittet und dann die Kraft erforscht, welche nöthig

ist die zwei Steine wieder von einander zu trennen. Man darf sich dazu nicht der

Ziegel bedienen, denn diese brechen in der Regel eher als das Cement nachgibt.

Pasley nimmt deßhalb guten dichten Kalkstein und macht

sich zwei Parallelepipeda von den Dimensionen der Lagerflächen der Ziegelsteine

daraus, jedes 10 Zoll lang, 4 Zoll breit und 4 oder mehr Zoll hoch. Um diese Steine

beim Versuche mittelst Zangen halten zu können, werden rechtwinkelige Zapfen-

oder Hängelöcher in die Seiten der Steine gehauen, 1 Zoll breit und 7 tief, 1/2 bis

3/4 Zoll hoch, um das Gebiß der Zange aufnehmen zu können.

Die Flächen, welche aufeinander gekittet werden sollen, müssen mit einem halbzölligen

Steinmeißel rauh gemacht werden, wie die Steinmetzen ihre rauhen Flächen überhaupt

zu erzeugen pflegen. Man trägt das Cement immer sorgfältig auf beide zu vereinigende

Flächen auf, macht die Mauern zuvor naß und taucht die Ziegelsteine zuvor 1/2 Minute

in Wasser.

Um verlässige Resultate zu erlangen, darf man sich auf bloß eine Probe nicht

verlassen; man hält deßhalb für jede Probe zehn solche Steinparallelepipeda

vorräthig, die man für viele Proben brauchen kann, wenn man verhindert, daß sie nach

dem Auseinanderreißen auf den Boden fallen.

Man nimmt nun einen bestimmten aber gleichen Maaßtheil gepulvertes Cement für jede

Fuge, und macht sie gerade vor dem Gebrauche mit dem bestimmten Quantum Wasser an,

kittet nun die Steine mit dem frisch angemachten Cemente rasch zusammen (Pasley nahm für jeden Stein der oben angegebenen

Dimensionen 10 Kubikzoll gepulvertes Cement und mischte es vor dem Gebrauche nach

dem Augenmaaße mit dem erforderlichen Wasser), und läßt sie zehn Tage in diesem

Zustande liegen, damit das Cement Zeit gewinne zu erhärten. Man hängt dann am

einfachsten in zwei Zangen ein solches zusammengekittetes Steinpaar an einem Dreifuß

aus drei Spießbäumen bestehend auf, hängt in das untere Zangenauge eine große

Waagschale und beschwert sie mit Gewichten so lange, bis die zwei Steine von

einander getrennt sind.

Aus den zahlreichen Experimenten Pasley's ging nun das wichtige Resultat hervor: 1) Daß eins reine (nicht mit

Sand gemengtes) Cement an allen Flächen, selbst an polirten granitischen, nahezu mit

gleicher Kraft hafte.

2) Daß das Cement die Steinflächen in einem Zeitraum von 11 Tagen mit einer fünfmal größern Kraft zusammenhalte, als gewöhnlicher

Mörtel nach 30 Jahren. Das Erhärten des Cements in Fugen geht weit langsamer vor

sich als in der Luft oder frei unter Wasser. So wurden zwei zusammengekittete

Ziegelsteine nach 39 Tagen noch mit 1717 Pfund auseinander gerissen; mit derselben

Mischung zusammengekittete Ziegelsteine hielten dagegen nach 74 Tagen ein Gewicht

von 4455 Pfund aus, und auch da brach nur der Ziegelstein während die Fuge noch fest

war.

3) Daß Steinflächen, selbst wenn sie sehr groß sind, durch Cement mit demselben

Vortheil zusammengekittet werden können, als Ziegelsteine und kleinere Steinflächen.

Zwei große Beamleyfallsteine von 39 bei 29 Zoll Flächenseite hingen mit solcher

Kraft zusammen, daß die Masse des Steines selbst nachgab und die Fuge unversehrt

blieb. Nachdem man endlich die Steine durch Keile voneinander getrennt hatte, fand

man daß in der Zeit von 45 Tagen der innere Theil des Cements nicht vollkommen hart

geworden sey, und daß also bloß der äußere erhärtete Cementrand die Steine mit

solcher Kraft zusammengehalten habe. Der General, dem die Theorie der hydraulischen

Kalke wie allen Engländern unbekannt blieb, schreibt diese Ursache dem Mangel an

Luftzutritt zu, während die wahre Ursache wahrscheinlich in der Unmöglichkeit lag,

daß das Wasser aus dem Innern entweichen konnte, während die äußeren Theile der Fuge

bereits erstarrten.

Man war lange der Meinung, daß man große Bausteine durch Cement nicht vereinigen

könne, weil der hydraulische Kalk viel zu schnell anziehe, als daß man Zeit hätte,

die großen Steinflächen vor dem Anziehen auf einander zu richten.

Aus Pasley's Versuchen geht

indessen aufs unzweideutigste hervor, daß auch das in kleinen Kugeln sehr rasch

erhärtende Cement im Großen angewendet weit längere Zeit zum Erhärten brauche,

nämlich 15 bis 20 Minuten. Wenn deßhalb die zu vereinigenden Steinflächen zuvor auf

einander gepaßt und dann auf beide Steinflächen das Cement aufgetragen wird, so hat

man hinlänglich Zeit, die Steine durch einen Flaschenzug auf einander zu legen ehe

der Mörtel anzieht, was immer wie schon gesagt einen Zeitraum von 15–20

Minuten erfordert.

Pasley's Versuche lehrten

ferner: daß der Zusammenhalt des Cementes in den Fugen selbst noch stärker ist, als

seine adhäsive Kraft an

die Steinflächen; denn werden die zusammengekitteten Steine endlich von einander

gerissen, so löst sich das unversehrte Cement gewöhnlich bloß von den

Steinflächen.

Man pflegt ferner die Cemente mit Sand zu vermengen, und in den Ankündigungen der

Cementverkäufer ist gewöhnlich angegeben, wie viel Sand jede Sorte ihrer Cemente

vertrage.

Nach den sorgfältigsten Untersuchungen Pasley's verringert jede Beimischung von

Sand die adhäsive Kraft des Cements, und es ist die in London gebräuchliche Mischung

von gleichen Maaßtheilen Sand und Cement mehr als viermal

schwächer, als reines Cement.

Brunel war deßhalb vollkommen gerechtfertigt, daß er bloß

reines Cement zum Gewölbe des Tunnels nahm, obwohl man bei Wasserbauten die keine

außerordentliche Festigkeit verlangen, wie Schiffswerften, Schleußen etc. die

gewöhnlich übliche Mischung von Sand anwenden kann, weil dadurch die Kosten

bedeutend vermindert werden, das Cement seine hydraulischen Eigenschaften nicht

verliert, und dennoch mit dieser Beimischung fester ist als gewöhnlicher

Kalkmörtel.

Gebraucht man das Cement als Anwurf (Stucco) wie das in England bei allen neuen

Bauten der Fall ist, so muß das Cement mit Sand gemengt werden, um Risse zu

vermeiden.

Die besten Verhältnisse sind 1 Maaßtheil scharfen nicht zu

feinen reinen Sandes auf 2 Maaßtheile Cement. Der Sand kann ohne Schaden so

weit vermehrt werden, daß er an Maaß dem Cement gleich wird. Stucco wird schlecht,

wenn der Sand an Maaß das Cement überschreitet. Je gröber und schärfer der Sand,

desto besser. Der Cementanwurf darf nicht so lose angeworfen bleiben, wie

gewöhnlicher Kalkanwurf, er muß vielmehr mit der Kelle angedrückt werden, noch ehe

er anzieht.

Legt man mehrere Schichten über einander, so muß die zweite aufgetragen werden, bevor

die erste vollkommen angezogen hat. War dieß letztere der Fall, so vereinigen sich

die beiden Schichten nur schwach, und der Frost trennt sie gewöhnlich sehr bald,

wenn sie dem Regen ausgesetzt waren.

Die Oberfläche alter Gebäude, wenn sie von Rauch und Zeit angelaufen sind, muß

abgekratzt und rauh gemacht werden, ebenso der alte Mörtel aus den Steinfugen 1/2

Zoll tief herausgestochen und die Fläche wohl benetzt werden, wenn der Cementanwurf

halten soll.

Eine weitere nicht minder wichtige Anwendung der hydraulischen Cemente ist die zur

Hervorbringung künstlicher Steine, Gesimse, Leisten, Ornamente. Auch hier werden

Steine, aus hydraulischem Cement allein gemacht, die besten seyn, denn, wie wir im

Laufe unserer Untersuchungen gesehen haben: jede Beimischung von Sand vermindert die

Festigkeit des hydraulischen Cementes; allein nur für kleinere Gegenstände mit

geformter Außenseite, wo scharfe Kanten nothwendig sind, und welche die Arbeit des

Steinmetzes ersetzen sollen, erlaubt die Kostspieligkeit der Cemente ihre

unvermischte Anwendung.

Nach Versuchen, die Stärke oder den Zusammenhalt von Blöcken verschiedener Cemente

durch Zerdrücken zu erforschen, die in Hrn. Grissell's

Regents-Canal-Eisenwerken mittelst einer hydraulischen Presse

angestellt wurden (im Juli 1848) ergab sich, daß ein Prisma aus reinem

Portland-Cement 30 Tage alt, 18 Zoll lang und 9 Zoll Seite, bei einer

Anwendung von 52 1/2 Tonnen zu splittern begann, und bei 56 1/4 Tonnen war das

Prisma der Länge nach gespalten, aber bei 75 Tonnen oder 1555 Pfd. auf den

Quadratzoll, noch nicht zerdrückt.

Ein Prisma, zusammengesetzt aus 1 Theil Portland-Cement und 2 Theilen Sand, 52

Tage alt, begann bei 30, 37 Tonnen an einer Ecke etwas zu reißen, und zersprang bei

45 Tonnen oder 1244 Pfund auf den Quadratzoll. Ein Prisma aus 1 Theil

Portland-Cement und 3 Theilen Sand, 52 Tage alt, begann bei 15 Tonnen an

einer Ecke zu splittern und wurde bei 25 Tonnen oder 691 Pfd. auf den Quadratzoll

zerdrückt.

Die beiden Prismen wurden kurze Zeit nachdem sie verfertigt waren, 7 Tage lang in

Wasser gelegt. Das Prisma mit 2 Theilen Sand wog vor dem Einlegen 106 1/2 Pfd., nach

7 Tagen 107 1/2 Pfd. Das Prisma mit 3 Theilen Sand wog vor dem Einlegen 104 Pfd.,

nach 7 Tagen 105 1/2 Pfd. Das erste hatte demnach 1 Proc., das zweite Prisma 1 1/2

Proc. Wasser aufgenommen.

Eine andere Methode die relative Stärke von Cementprismen zu prüfen ist die, welcher

sich vorzüglich General Treussart bediente. Man hängt ein

Steinprisma an den Enden in zwei Bügeln auf, und legt in der Mitte einen andern

Bügel an, der durch Waagschale und Gewicht so lange niedergezogen wird, bis das

Prisma bricht. Die Kraft, welche erforderlich war Steinprismen in ihrer Mitte zu

zerbrechen, hing zum Theil natürlich von der Güte des Cementes, zum Theil von

Beimischungen von Sand ab.

Pasley nahm Sand von drei verschiedenen Dimensionen, aus

Gründen welche wir bald kennen lernen werden. Der gröbste Sand, Grus, war nicht

größer als eine Pferdebohne. Der grobe Sand ging durch ein Sieb mit Oeffnungen im

Lichten zu 1/8 Zoll, und der feinste Sand durch ein Sieb das 30 Maschen auf einen

Zoll hatte.

Die Steine wurden in hölzernen Rahmen oder Formen gemacht, deren Seiten, von Keilen

zusammengehalten, auseinander genommen werden konnten. Sie waren 4 Zoll lang, 2 Zoll

breit und 2 Zoll tief im Lichten. Hierauf wurden Cement und Sand in Maaßtheilen auf

einem Brette gemengt, mit Wasser wohl angemacht, dann in drei Portionen in die Form

gebracht, sorgfältig eingerammt und dann die Oberfläche mit einem Streichholze

geebnet.

Die Prismen mit einer Mischung aus Harwich- und Sheppey-Cement

(Roman-Cement) gaben die besten Resultate bei:

1

Maaßtheil Cement,

1 1/2

„ Grus,

11

„ grobem

„ feinem

Sand

wo die Prismen bei 118 Pfd. brachen; dann

Cement

1 Maaßtheil

Grus

4 „

grobem Sund

1 „

feinem „

1 „

wo das Prisma mit 102 Pfd. brach.

Weit schwächer war Portland-Cement aus 5 Maaßtheilen Kreide und 2 Maaßtheilen

blauem Medwaython, denn die obigen Prismen brachen unter 20 und 27 Pfunden, und wenn

sie 439 Tage alt waren und aus einem Gemenge von

1

Maaßtheil Cement,

4

„

Grus,

2

„

groben,

2

„

feinen Sandes

bestanden, unter einem Gewichte von 55 Pfund.

Dagegen brachen Prismen der besten Ziegelsteine von gleichen

Dimensionen im Durchschnitt unter

752 Pfd.

mittelmäßiger Ziegelsteine erst unter

329 Pfd.

Gleiche Prismen von gewöhnlicher dichter getrockneter Kreide,

wie sie aus den Kreidefelsen Englands gebrochen wird, brachen erst unter 334

Pfund.

Ueber die verhältnißmäßige Festigkeit

von Roman-Cement und Portland-Cement.

Das Portland-Cement begann in England und Deutschland in den letzten Jahren

sehr in die Mode zu kommen. Zum Theile von Interesse, zum Theile von Liebhaberei

getragen, wurden die guten Eigenschaften des Portland-Cements oft weit über

alles Maaß erhoben und die des Roman-Cements in eben dem Verhältnisse

herabgebrückt. So wurden die obigen Zerdrückungs-Proben von

Portland-Cement vergleichungsweise mit Roman-Cement aus derselben

Fabrik angestellt, woraus sich dann ergab, daß die Zusammenhaltungskraft des reinen

Portland-Cements dreimal größer war als die des Roman-Cements, des mit

2 Theilen Sand gemengten gar 15 mal, und des mit 3 Theilen Sand gemengten 8 mal

größer war als die von Roman-Cement.

Da die Bereitungsweise beider Cemente nicht angegeben war, da die Fabrik, welche das

Roman-Cement lieferte, den bedeutendsten Handel mit Portland-Cement

treibt, so läßt sich aus diesen Experimenten kein sicherer Schluß für die Praxis

ziehen; denn wir kennen die Güte des angewandten Roman-Cements gar nicht, und

die Experimente sind so im allgemeinen angegeben, daß man sie als wissenschaftlich

praktisches Resultat gar nicht brauchen kann. Generalmajor Pasley hingegen hatte bei allen seinen Versuchen kein anderes Interesse

als die Wahrheit, und konnte kein anderes haben, da er nicht für Gewinn arbeitete,

sondern für die Welt.

Leider hat er keine Zerdrückungsversuche angestellt. Glücklicherweise hat man aber in

den Regents-Canal-Eisenwerken des Hrn. Grissell auch Adhäsions-Versuche

angestellt, und diese lassen sich deßhalb mit Generalmajor Pasley's Versuchen recht gut vergleichen.

Nach den Versuchen in den Regents-Canal-Eisenwerken hing das

Roman-Cement am stärksten am Portland-Kalk und zwar mit einer Kraft

von 146 Pfd., dagegen Roman-Cement nur mit einer Kraft von 25 Pfund.

An den Bramley-Fallsteinen brachen 36 Pfd. auf den Quadratzoll den Stein und

einen Theil der Fuge ab, während bei demselben Experimente Pasley's mit dem Harwich-Cemente

(Roman-Cement), das nur an den Rändern fest war, der Stein brach, ohne daß

die Fuge im geringsten beschädigt wurde.

Die Adhäsivkraft des besten Roman-Cements war hier bei einer Quadratfläche von

1131 Quadratzollen, in Beziehung auf den weichen innern größten Theil der

Cementfläche auf 50 Pfd. per Quadratzoll herabgesunken,

während bei den Versuchen in Hrn. Grissell's Eisenwerken bei einer kleinen Oberfläche von nur 36

Quadratzollen selbst mit Portland-Cement ein Theil des Steines und der Fuge

mit 36 Pfd. nachgab.

Wenn die Fuge durchaus trocken geworden ist, rechnet Pasley 125 Pfd. Widerstand auf den Quadratzoll und er kam nach allen

seinen mühevollen und umsichtigen Versuchen zu dem Resultate, daß sein

Portland-Cement dem besten natürlichen Cemente, Roman-Cement aus Francis' und Whites's Fabrik

völlig gleich komme, wenn es dasselbe nicht in manchen Fällen übertreffe, und darauf

kann man sich in der Praxis ganz gut verlassen. Das natürliche Cement hat in jedem

Falle mehr adhäsive Kraft, als die besten Ziegelsteine und selbst manche natürliche

Steine Cohäsionskraft besitzen, wie z.B. der Bramley-Fallstein. Um

Cementmauern niederzureißen, mußte man Schießpulver anwenden, und als die Mauer

niedergerissen wurde, welche zur Verwahrung des Eingangs des Themsetunnels angelegt

wurde, während die Fortsetzung der Arbeit im Stocken war, gaben weit eher die

Ziegelsteine als die Cementfugen nach.

Im allgemeinen brauchen, wie wir schon erwähnt, Steinfugen von großer Oberfläche eine

viel größere Zeit zum Erhärten als kleine, und in dieser Hinsicht gibt Pasley die Regel:

Die adhäsive Kraft der Cemente darf nicht nach der Oberfläche der Steine gerechnet

werden, was nur angeht, wenn alle Fugen von gleichem Inhalt und von gleicher

Zugänglichkeit für Luft sind. In der That verhält sich die adhäsive Kraft jeder

Steinfuge gerade wie das Alter des Cements und verkehrt wie die Oberfläche der Fugen.

Mit der Verfertigung von Portland-Cement beschäftigen sich vorzüglich neben

der Blashfield'schen Fabrik: John

Bazley, White, and Sons, Millbank-Street, London.

Die Engländer haben sich auf genaue analytische Untersuchungen ihrer Cemente gar

nicht eingelassen. Was von ihnen nicht gethan worden, ist von Franzosen und

Deutschen geschehen.

Das Portland-Cement ist indessen noch so unbekannt, wie wir im Eingang unserer

Abhandlung bewiesen, daß man in Schriften nicht einmal seinen Namen, viel weniger

seine Verfertigung und Analyse findet. Professor Pettenkofer in München war der erste, der eine

genaue Analyse des Portland-Cements im Jahre 1849 in seinem Laboratorium machen ließ, um den

Unterschied zwischen dem bayerischen natürlichen Cemente und dem englischen

Portland-Cement herauszufinden.Polytechn. Journal Bd. CXIII S.

355. Die Zusammensetzung ergab sich in folgender Weise:

Kalk

54,11

Bittererde

0,75

KaliNatron

1,10 1,66

2,76 Alkalien

Thonerde

7,75

Eisenoxyd mit Spuren von

Manganoxyd

5,30

Kieselsäure

22,23

Kohlensäure

2,15

Phosphorsäure

0,75

Schwefelsäure

1,00

Sand

2,20

Wasser

1

–––––

100,00.

Der starke Natrongehalt ist hier vor allem auffallend, und Pettenkofer schreibt diesem Natrongehalte die vorzüglichen Eigenschaften

zu, welche das englische Portland-Cement vor dem gewöhnlichen in Bayern

bereiteten natürlichen hydraulischen Cemente auszeichnen.

Ein gleichfalls unter Pettenkofer's Leitung analysirtes bayerisches Cement hatte folgende

Zusammensetzung:

Kalk

52,11

Bittererde

3,05

Kali

1,00

Natron

0,25

Thonerde

3,38

Eisenoxyd mit Spuren von

Manganoxyd

3,20

Kieselsäure

20,82

Kohlensäure

4,75

Phosphorsäure

2,55

Schwefelsäure

0,57

Sand

1,90

Wasser

6,00.

Dieses Cement war aus der Kreide oder vielleicht auch den jurassischen Mergeln der

bayerischen Vorgebirge um Tegernsee gebrannt und hatte das unerwartet geringe

specifische Gewicht von 2,723, während das Portland-Cement ein specifisches

Gewicht von 3,05 besitzt.

Das geringe specifische Gewicht, der große Kohlensäure- und Wassergehalt

zeigen, daß der Mergel nicht genug gebrannt war, und das Pulver durch Liegen an der

Luft schon abzustehen anfing.

Ich habe mich durch zahlreiche Proben überzeugt, daß wir in unserem bayerischen

Vorgebirge vom Bodensee bis an die östliche Gränze unerschöpfliche Mergellager

besitzen, von mir Fucoiden-Kalkmergel genanntGeognostische Untersuchungen des südbayerischen Alpengebirgs. München, 1851,

S. 22 und Tabelle II. B, S. 138., von welchem mehrere Schichten richtig gebrannt, eben so schnell erhärtendes

Cement geben als das Portland-Cement selbst.

Leider beschäftigen sich mit der Bereitung dieses wichtigen Handelsartikels

gewöhnlich Leute, welche mit den Bedingnissen, unter welchen hydraulischer Kalk

erzeugt werden kann, nicht oder nicht hinreichend bekannt sind. Das Gelingen ihrer

Operation hängt deßhalb vom Zufalle ab, so daß bald gutes bald schlechtes Product in

den Handel kommt.

Die oben angegebenen einfachen Merkmale Pasley's zur Erkennung eines guten hydraulischen Cementes dienen

natürlich auch zur Erkennung von hydraulischen Mergeln nach dem Brennen. Im

allgemeinen kann auch die sinnreiche Bemerkung von Schnitzlein und Frickhinger

Die Vegetationsverhältnisse der Jura- und Keuperformation in den

Flußgebieten der Wörnitz und Altmühl. Nördlingen, 1848, S. 49. leiten, daß, da die Ericeen Kieselpflanzen sind, folglich, wo auf kalkigem

Boden Ericeen vorkommen, ein Kalkmergel zu erwarten sey.

Die Mergel müssen zuletzt noch durch Brennen in verschiedenen Hitzegraden geprüft

werden, und diejenige Hitze, deren Product die Pasley'sche Probe am besten besteht, auch bei dem Brennen im Großen so genau

als möglich eingehalten werden.

Daß die specifische Dichtigkeit des Cementes wächst je stärker die Hitze beim Brennen

war, ist begreiflich, und so fand auch Pasley, wie wir

oben gemeldet, daß abgestandener Medwaython ein schwieriger zu pulverndes, also

dichteres Product lieferte als frischer Thon, obwohl er auch gutes Cement von Lehm

aus Lehmgruben erhielt, wenn er nur fein genug vertheilt war. Daß ein Natron-

und Kaligehalt als eine Art von Flußmittel eine Art von Sinterung noch unter

gewöhnlichen Hitzgraden veranlassen müsse, wie Prof. Pettenkofer sehr schön in seiner oben erwähnten

Abhandlung dargethan, ist einleuchtend, und in dieser Hinsicht wäre der Thon des Medwayflusses seines

wahrscheinlichen Natrongehaltes halber zum Portland-Cement der geeignetste.

Von großem Interesse würde die Analyse aller Thonarten seyn, welche in England zu

künstlichen Cementen verwendet werden. Ich hoffe diese Arbeit mit der Zeit

durchführen zu können, oder wenigstens zu veranlassen daß sie ausgeführt werde.

Künstliche hydraulische Cemente nach Art des Portland-Cementes

zusammenzusetzen, würde sich in Bayern bei seinem Reichthum an hydraulischen Mergeln

der Mühe, noch mehr der Kosten nicht lohnen.

Schon in England ist das Portland-Cement bedeutend höher im Preise als das

Roman-Cement. Wenn der Bushel von Roman-Cement in der Blashfield'schen Fabrik 1 Shill. 6 Pence kostet, so kommt

der Bushel Portland-Cement auf 2 Shill. 3 Pence und in andern Fabriken auf 2

Shill. 6 Pence zu stehen.

Ueber das englische Concrete

.

Concrete (künstlicher Stein) der Engländer, ist eine Art

Béton der Franzosen. Es besteht aus einem

Gemenge von gewöhnlichem Mörtel mit größern Steinen, Grus, das man in verlorenen

Formen oder Verschalungen aus Holz (unsere Gußmauern) oder in bleibenden, aus

Ziegel- oder Quadermauern (unsere Futtermauern) bestehend, erstarren

läßt.

Die Römer, die Mauren und auch die alten englischen, deutschen Baumeister wendeten

diese Art von Stein zu ihren Bauten an. Man findet Mauern alter Burgen im Norden

nicht selten zum Theil wenigstens aus diesem Gemenge bestehend, z.B. Kendal Castle;

auch mehrere ältere und neuere Werke handeln vom Béton, z.B. Belidor; indessen war dieser

Mörtel in England in der neuesten Zeit ganz vergessen, bis ihn ein Zufall wieder,

seit etwa 1812, zu Credit und sogar in die Mode brachte.

Als die Arbeiter den Grund für einen der Pfeiler der Waterloo-Brücke

ausgruben, fanden sie den Grund gerade hier aus einem festen Conglomerat von Grus

bestehend, während der letzte im übrigen Theile des Flußbettes vollkommen lose war;

Nachforschungen ergaben sehr bald, daß an dieser Stelle ein Schiff mit einer Ladung

von Aetzkalk versunken sey, der sich während des Löschens in einem breiartigen

Zustande zwischen die losen Rollsteine gelegt und erhärtend dieselben zu einem

Conglomerate verbunden hatte. Der bekannte Baumeister dieser Brücke, John Rennie, erzählte diesen Vorfall dem gegenwärtigen Sir

Robert Smirke.

Die größte Strafanstalt in London an dem linken Ufer der Themse, Millbank Penitentiary, war auf einem sehr sumpfigen

Grund erbaut, die Grundmauern eines Theiles des Gebäudes begannen deßhalb zu sinken,

als der zu Rath gezogene Sir R. Smirke beim übrigen Theil

des Gebäudes, sich an Rennie's

Bemerkungen erinnernd, den Grund aus einem Gemenge von Kalk und Gerölle goß, eine

Methode die sich so sehr bewährte, daß dieser Baumeister den Grund zu allen seinen

Bauten aus Concrete machte, die nie ihren Dienst

versagten. Das neue schöne Customhouse (Zollhaus) im Hafen von London 1814 auf einem

Pfahlrost erbaut, gab ein neues Beispiel der guten Dienste, welche das Concrete zu leisten im Stande ist. Der mittlere Theil

des Pfahlrostes war gesunken und zwar so, daß der Boden des im Mittlern Theil des

Gebäudes befindlichen 190' bei 66' haltenden langen Saales einstürzte und das ganze

Gebäude in Gefahr gerieth.

Sir Robert Smirke wurde in diesem mißlichen Falle zu Rathe

gezogen, und um nur wenigstens die Seitenflügel zu erhalten, unterbaute er alle

Mauern in einer Breite von 12 Fuß mit Concrete, das er

auf dem Geschiebe des Grundes in einer Tiefe von 12 Fuß aufsetzte, so daß die

gegenwärtige Fronte des Gebäudes von seiner Restauration herrührt.

Seit dieser Zeit wurde das Concrete von allen Architekten

nicht allein zu Grundbauten, sondern auch zu Füll- und Hinterbauten (Futtern)

von Werft-Mauern und Kai's, ja zuletzt sogar zu künstlichen Steinen und

ganzen Mauern, Gewölben und Häusern angewendet.

Nach Smirke's Vorgang ist das

Concrete gewöhnlich aus frisch gebranntem und fein

gepulvertem Kalke bestehend, der trocken mit Grus und Sand gemengt wird, worauf man

erst Wasser hinzufügt und das Ganze so rasch als möglich von zwei Arbeitern in der

Nähe des ausgegrabenen Grundes zu einem steifen Brei anrühren läßt, der dann ohne

Säumen so rasch als möglich von einem temporären Gerüste und so hoch als möglich in

den ausgegrabenen Grund geworfen wird. Was sich durch den Fall nicht festgedrückt

hat, wird geebnet und gerammt oder festgestampft.

Das Gemisch erhitzt sich mäßig während des Löschens des Kalkes, und beginnt so rasch

anzuziehen, daß, wenn nur die Masse gehörig geebnet ist, man ohne Gefahr mit dem

Mauerwerk auch des größten Gebäudes beginnen kann.

Man bedient sich hier stets des gewöhnlichen Kalkes, der nicht zu mager oder strong (stark) ist, wie ihn die Engländer nennen. Sie

bezeichnen nämlich Mauerkalke, welche als Mörtel besser der Einwirkung des Wassers widerstehen als

reiner Kreide-Kalk, aber dennoch nicht für sich unter Wasser erhärten wie

Cement – mit dem Namen Wasserkalke (waterlimes), und unterscheiden sie, je mehr sie sich dem

Cemente nähern, durch das Wort stärker (stronger.) In London werden sie von den Maurern auch Steinkalk genannt, hie und da thonige Kalke. Alle diese Wasserkalke löschen sich noch mit Wasser, jedoch

nicht ganz so rasch und aufschwellendEin Kubikfuß reiner Aetzkalk in Stücken von der Größe einer Mannsfaust wiegt

im Durchschnitt 35 Pfund und ist aus 63 Pfunden kohlensaurem Kalk

entstanden. In Pulver verwandelt nimmt er natürlich weniger Raum als einen

Kubikfuß ein, wenn er jedoch gelöscht und successive in ein trockenes Hydrat

verwandelt wird, wozu etwa 2 1/2 Stunden nöthig sind, so nimmt er mehr als 1

1/2 Kubikfuß Raum ein. als reiner Aetzkalk, und sie löschen sich desto langsamer, je mehr sie sich

dem Cemente nähern.

Wenn man den gepulverten Aetzkalk dieser Wasserkalke mit etwa 1/3 Maaßtheil Wasser zu

einer Kugel formt und sie ins Wasser legt, so dehnt sich die Masse aufschwellend aus

und zerfällt zuletzt in Stücke. Das geschieht stets, jedoch früher oder später, je

nachdem der Wasserkalk schwächer (fetter), oder stärker (mager) ist.

In England bilden ein häufig gebrauchter Kreidemergel, in der Nähe von Halling

gebrochen, und der blaue Liaskalk die Gränzen von fettem Kalk und Cement.

Eine einzöllige Kugel von Halling-Kalk schwillt während 1 1/2 Stunden unter

Wasser zu ihrem doppelten Durchmesser auf, wird also achtmal größer und fällt dann

sogleich in Stücke, und zwar unter Entwicklung von so viel Hitze, daß das Wasser in

dem Gefäße warm wird.

Der blaue Liaskalk dagegen, in derselben Weise behandelt, zieht unter Wasser rasch

an, und nur mit der Zeit, das heißt nach mehreren Tagen, beginnt er etwas zu

schwellen, was sich durch zahlreiche Risse an der Oberfläche kund gibt, worauf er

zuletzt auch in Stücke fällt.

In England gehören zu den Wasserkalken alle gefärbten Kreide- oder Kalksteine.

Die aus der Kreideformation geben die schwächsten, die aus der Liasformation die

stärksten Wasserkalke.

Die obere Kreide, weiße Kreide, gibt reinen Aetzkalk. Die untere Kreide (lower chalks, Kreidemergel)

ist gefärbt, gewöhnlich grau oder blaulich-grau (grey

chalks) und gibt wegen ihres obwohl geringen Thongehalts Wasserkalk.

Dahin gehören in England vorzüglich die geschätzten Halling-Kalksteine am linken Ufer des Medway-Flusses

oberhalb Rochester, auch bei Burham am rechten Ufer desselben Flusses; dann der Dorking- oder Merstham-Kalk aus derselben

Gegend. Alle diese Kalke gehören zu den schwächsten Wasserkalken; da hingegen die

blauen Liaskalke von den entgegengesetzten Ufern des Bristol-Canals bei

Watchet in Sommersetshire und Aberthaw in Glamorganshire, dann noch zu Lyme Regis in

Dorsetshire die stärksten Wasserkalke bilden.

Sie vertragen im umgekehrten Verhältnisse ihrer Thonerdegehalte weniger Sand, während

der reinste Kreide-Kalk die größte Quantität verträgt. So hat Pasley aus einer Menge von Versuchen den Schluß gezogen,

daß 1 Kubikfuß frisch gebrannter Kalk, in Stücken nicht größer als eine Mannsfaust,

der 35 Pfund wiegt, mit 3 1/2 Fuß gutem scharfem Flußsand und ungefähr 1 1/5

Kubikfuß Wasser wohlvermengt 3 1/2 Kubikfuß des besten Mörtels gaben, der mit diesem

Kalke hervorgebracht werden kann.

Die Maurer in England gebrauchen indessen weniger Sand, 2 Theile nämlich zu 1 Theil

Kalk, weil sie weniger Mühe im Mengen haben, rascher fertig werden, und der Kalk

leichter zu verarbeiten (länger oder zäher) wird, obwohl diese Mischung nicht so gut

ist als die erste.

Unerläßlich ist, daß das Concrete-Fundament stets

breiter sey als die Mauern, die darauf gesetzt werden. Bei großen Gebäuden pflegt

man auch die ganze Grundfläche, welche das Gebäude einnehmen soll, mit dem Concrete auszufüllen. Die erfahrensten Baumeister

stimmen darüber überein, daß das Concrete nie weniger

als 4 1/2 Fuß Tiefe haben soll, eben so braucht es nie tiefer als 6–7 Fuß zu

seyn, wenn man nicht etwa in etwas größerer Tiefe auf einen festen Grund gelangen

kann.

Der Nutzen des Concrete schien so schlagend, daß man bei

seiner Anwendung zu Grundmauern nicht mehr stehen blieb. Der Architect Thomas Cooper zu Brighton hatte den kühnen Gedanken, die ganze

Mauer gegen die See an der östlichen Klippe zu Brighton aus Concrete in einzelnen Theilen zu gießen, und zwar in derselben Weise wie

der Tapia- und Pisé-Bau in Spanien und Frankreich seit

undenklichen Zeiten ausgeführt wird.

Die Kisten oder Rahmen (Verschalungen), in welche das Concrete gegossen ward, waren 20 Fuß lang und 4 Fuß hoch, so daß man in

dieser Weise eine Mauer in successiven Operationen zu Wege brachte, die an manchen Stellen 60 Fuß

hoch, unten 22 1/2 Fuß und oben 2 1/2 Fuß dick ist.

Hierauf folgte Ranger, der in zerlegbaren hölzernen Formen

gewöhnliche Mauersteine und auch große Blöcke aus Concrete machte, und sich sein Verfahren patentiren ließ, was übrigens gar

nichts Abweichendes von dem bisher beschriebenen Verfahren hatte, ausgenommen daß er

sich zum Anmachen des Gemisches des heißen anstatt des kalten Wassers bediente, was

den einzigen Vortheil hat, daß das Gemenge schneller erstarrte, und man also weniger

Formen nöthig hatte. Eine halbe Stunde nach dem Gießen aus den Formen genommen,

müssen die Steine nur zwei oder drei Monate stehen bis man sie mit Sicherheit

gebrauchen darf. Eine Menge Häuser wurden in London aus diesen Steinen erbaut, wovon

ich nur das berühmte Collegium der Chirurgen (College of

Surgeons), Lincolns-Inn-Fields, anführen will.

Der Admiralitäts-Architekt Taylor hatte ferner den

riesigen Gedanken, die größten Kais- und Schiffswerftmauern aus den

künstlichen Steinen nach Ranger's Patent aufbauen zu wollen. Er führte seine Idee auch aus,

nur daß er, was unerläßlich war, die der See ausgesetzte Seite seiner Mauern in den

Docks mit Granit bedeckte und schützte.

Ja sogar ein Gewölbe für Casematten, 18 Fuß lang, 5 Fuß hoch und 6 Fuß dick über der

Krone des Bogens, ward vom Anfang Februar bis 17. März zu Woolwich gebaut und zwei

Monate darauf mit schwerem Wurfgeschütz und Kanonenfeuer geprüft; 13zöllige Bomben

drangen nicht tiefer als einen Fuß in das Gewölbe, obwohl das Innere desselben noch

ganz weich war.

Die Vorschriften Ranger's und

andern in Hinsicht auf die Mischungsverhältnisse sind 6–8 Theile Grus und

Sand mit 1 Theil gepulverten und gesiebten Aetzkalks. Mergel mit hydraulischen

Eigenschaften vertragen weniger Sand.

Es ist durchaus nothwendig, daß der Sand aus größern Steinen, Grus und aus kleinern

Sandtheilchen bestehe, sonst erhält man auf einer Seite nichts als Mörtel, auf der

andern Seite würde gar kein Zusammenhalt bewirkt werden können.

In Hinsicht auf den gepulverten Kalk scheint es jedoch wohlfeiler und besser,

wenigstens bei Mauern an der Luft, den Kalk zuvor zu löschen, mit feinem Sand zu

Mörtel zu machen und dann erst den Grus mit dem Mörtel zu vereinigen. Die große

Seemauer zu Brighton, von welcher wir oben sprachen, ist aus einem Concrete dieser Art gemacht. Ja nach den

sorgfältigen Untersuchungen Pasley's soll zu künstlichen Steinen durchaus kein gepulverter

Aetzkalk genommen werden, weil er sich nie vollkommen und gleichzeitig löscht und

nach der Hand während des allmählichen Löschens unganze Stellen im Steine

veranlaßt.

Es ist hier wieder zu bemerken, daß die eigentlichen Cemente viel zu kostspielig

sind, um, bestimmte Fälle ausgenommen, zu künstlichen Steinen und Concrete mit Vortheil verwendet werden zu können.

Nach Pasley's Untersuchungen

sind die Steine aus Cement, wie wir schon früher gesehen haben, in Bezug auf ihre

relative Stärke viel schwächer als selbst dichte Kreide, und Concrete aus gewöhnlichem reinem oder etwas mergeligem Kalke sind eben so

fest als die, bei denen Cement angewendet worden ist.

Ein Gemenge aus 1 Maaßtheil Halling-Kalkpulver und 3 1/2 Maaßtheilen groben

Sandes brach bei einem Gewichte von 211 Pfunden. Von dem blauen Liaskalk 1

Maaßtheil, 4 2/3 Maaßtheile Grus und 1 2/3 feinen Sandes brachen mit 188 Pfd.; also

waren alle diese stärker, als die oben angeführten mit Cementpulver.

Nach allen Erfahrungen kommt Pasley zu dem Schlusse:

„Concrete, wenn es innerhalb gewisser

Gränzen angewendet wird, ist ein sehr vorzügliches und brauchbares Baumaterial,

vorzüglich z.B. zu Grundmauern auf sandigen Inseln, wo weder Ziegelthon noch

Steine überhaupt zu haben sind, auch für Hinter-, Füll- und

Böschungsmauern; ich halte es aber verwerflich für alle Frontmauern, die der

Wirkung des Seewassers, der Ebbe und Fluth ausgesetzt sind, und würde selbst

eine Ziegelmauer mit Cement angeworfen jedem künstlichen Steine

vorziehen.“

Eine andere Art von Concrete wird in England erzeugt

durch eine uralte Manipulation, die man grouting nennt.

Es entstehen dadurch wahre Gußmauern, die gleichfalls schon im höchsten Alterthume

verwendet wurden.

Man legte nämlich bei den Mauern aus irregulären Steinen gebildet nur die Außenmauern

jeder Lage in Mörtel, füllte die Zwischenräume mit Steinen und Geschieben aus, und

goß dann flüssig gemachten Aetzkalk entweder mit oder ohne Sand gemengt hinein, der

alle leeren Räume ausfüllte und zuletzt die einzelnen Stücke zu einer sehr festen

Masse zusammen kittete. So schritt man dann mit einer neuen Lage in die Höhe, bis

die Mauer beendigt war.

Auch diese alte Art der Mauerung wurde in den neuesten Zeiten bei den größten Bauten

Englands aus Ziegelsteinen angewendet. Man macht nämlich auf dem Theil der vollendeten Mauern ein

Bett aus gewöhnlichem Mörtel und legt zuerst die Ziegelsteine der beiden äußern

Seiten darauf, so daß eine Art Canal in der Mitte offen bleibt; man gießt nun Wasser

über die Mauer, rührt dann den Mörtel mit so viel Wasser an, daß er ausgegossen

werden kann, und gießt ihn rasch auf die ohne Mörtel gelegten Ziegelsteine, so daß

er alle leeren Zwischenräume zwischen ihnen ausfüllt. Man hat nämlich häufig die

Bemerkung gemacht, daß bei vielen Mauern die verticalen

Fugen oft ohne allen Mörtel, also vollkommen trocken waren. Man sieht

leicht ein, daß auf diese Weise alle Fugen mit Mörtel ausgefüllt werden müssen, und

die Erfahrung hat gelehrt, daß dieser flüssige Mörtel alle verticalen Fugen mit

derselben Kraft verbindet, als der gewöhnliche die horizontalen Fugen.

Die Mauern des brittischen Museums sind durch den oft genannten Baumeister Sir Robert

Smirke in der eben beschriebenen Art mit Gußmörtel

hergestellt worden. Bei der wenigstens 2 1/2 Ziegelsteine dicken Mauer wurde jede

Lage mit Gußmörtel versehen, bei den schmälern Zwischenmauern wurde diese Operation

jedoch nur bei jeder dritten oder vierten Lage angewendet.

Zum Schlusse will ich noch von einer Art von Fugenmörtel, in England sehr häufig

angewendet, sprechen, da er dennoch für manchen Leser einiges Interesse haben

könnte.

Da in England die meisten Mauern gewöhnlich keinen Anwurf erhalten, so werden die

Steinfugen häufig und wohl am besten mit Cement herausgeputzt. In der Regel bedienen

sich indessen die Maurer eines Fugenmörtels (pointing

mortar) aus einem Theil Aetzkalk, 1 Theil Sand und 2 Theilen gesiebter

Steinkohlenasche, der sehr fest wird und der Fuge ein etwas dunkleres Ansehen

gibt.

Ein gewisser Martin aus Derbyshire erhielt im Jahre 1834 unterm 8. October ein Patent

auf eine Mischung aus Aetzkalk, schwefelsaurem Eisenoxydul und Potasche. In Blashfields Fabrik kostet der Bushel 4 Shilling; im Jahr

1836 erhielt auch Troughton ein Patent für künstliche

Steine.

Am meisten angewendet wird gegenwärtig Keene's Marmor-Cement, das im Jahre 1838 am 27. Februar für

Keene, Wyne und Greenwood

etc. patentirt wurde, das jedoch nur für Auskleidung innerer Räume gebraucht werden

kann, da seine Grundlage Gyps ist.

Es beruht auf der zuerst von Pauware angeregten Kunst, den

Gyps zu härten, indem man sein salinisches Wasser durch ein Salz ersetzt. Der Gyps wird nämlich gelinde gebrannt, bis er sein Wasser

verloren hat, und

dann in Tröge mit Alaunlösung geworfen. Wenn er sich vollgesogen hat, wird er noch

naß neuerdings in den Ofen gebracht und gebrannt. Die oben angeführte Firma, welche

ihr Portland-Cement in London bereitet, ist auch Eigenthümerin von Keene's Marble-Cement

geworden.

In Blashfields Fabrik kostet der Bushel 4 Shillinge und

die allerfeinste Sorte in John Bazley White's Fabrik beinahe 8 Shillinge.

Wahrscheinlich um mit Keene's

Cement nicht in Collision zu kommen, nahm Vincent Bellman

in London und Keating unterm 11. Februar 1846 ein Patent

auf sein Parian-Cement. Die Grundlage ist Gyps und

die Bereitung des Parian-Cementes beruht auf denselben Principien wie

Keene's Verfahren.

Indessen statt in Alaunlauge wirft er den seines Wassers durch Glühen beraubten Gyps

in eine Lösung von 5 Pfund Borax oder gar Boraxsäure in 6 Gallons Wasser, gemischt

mit einer Lösung von 5 Pfd. Weinstein in 6 Gallons Wasser. Wenn sich der Gyps

vollgesogen hat, werden die Gypsstücke noch naß in den Ofen gelegt, der so geheizt

ist, daß die Rothgluth bei Tage sichtbar ist. Nach 6 Stunden werden sie

herausgenommen und dann gemahlen.

Alle diese empirischen Vorschriften haben Elsner's Untersuchungen überflüssig gemacht, und der mehrerwähnte

Blashfield hat mehrere Clubhäuser in London mit einem

Gypsmarmor ausgekleidet, der, was Härte und Schönheit betrifft, vom Marmor selbst

kaum unterschieden werden kann, und einfach aus Gyps mit Leimwasser und ein wenig

schwefelsaurer Zinkoxydlösung zusammengesetzt

ist.

Anhang.Ueber die Theorie des Erstarrens (Anziehens) und Hartwerdens der Mörtel und

über den glänzenden Stucco der Alten.

Die Ursache der Erstarrung (des Anziehens) des Mörtels sowohl als des hydraulischen

Kalkes hat noch immer keine genügende Erklärung gesunden.

Die Chemie beschäftigt sich vorzüglich mit der Wirkung von Körpern auf einander, die

entweder durch Wasser oder Feuer in einen Zustand von vollkommener Flüssigkeit

versetzt sind. Corpora non agunt

nisi soluta ist der alte Wahlspruch aller Chemiker und bei allen Lehren

von chemischer Verwandtschaft wird dieser Flüssigkeitszustand der Körper

stillschweigend vorausgesetzt.

Vollkommene Verschiebbarkeit der Molecule, ohne Veränderung ihres gegenseitigen

Abstandes, also stabiles Gleichgewicht bloß in Beziehung auf die Entfernung der

Molecüle von einander, und nicht in Hinsicht auf ihre Position, sind Grundbedingung

des vollkommenen Flüssigkeitszustandes aller Körper, und

gelten auch in Beziehung auf den Zustand von vollkommenen Lösungen.

Der zweite Zustand, in welchem die Körper erscheinen, der Zustand der Festigkeit, hat für den Chemiker bei seinen Operationen nur

eine secundäre Bedeutung, und der dritte mittlere Zustand zwischen Flüssigkeit und

Festigkeit ist einer speciellen allgemeinen Aufmerksamkeit noch kaum gewürdigt

worden.

Er ist es aber gerade, wo das Verhalten der Körper nicht allein von der Stabilität

des Gleichgewichtes in Hinsicht auf die Entfernung der Molecüle von einander

abhängt, sondern wo sich der Einfluß der relativen Position der Molecule

gegeneinander geltend zu machen beginnt.

Berthollet, der in seinem berühmten Werke (1803) Essai de statique chimique zuerst die Erscheinungen

chemischer Verwandtschaftskräfte auf einfache mechanische Principien zurückzuführen

versuchte, und unbestreitbar darthat, daß die Intensität chemischer

Verbindungskräfte nicht allein von dem Grade der Verwandtschaft, sondern auch von

der Masse abhängt, betrachtete den Einfluß von Flüssigkeit und Festigkeit bloß in

Hinsicht auf die Verbindung einzelner Körper unter sich in bestimmten oder innerhalb

gewisser Gränzen in unbestimmten Verhältnissen, und es muß deßhalb noch eine Lehre

von den Verbindungen weicher Körper mit einander eine Staito-Chemie im Gegensatze zur Hygro-Chemie geschaffen werden, die namentlich für die Theorie der

chemischen Verbindungen, wie sie aus dem großen Laboratorium der Natur hervorgehen,

allein den Schlüssel liefern wird.

Es ist eine längst bekannte Thatsache, daß wenn man gewöhnlichen guten Mörtel in

dünnen Lagen auf einer Steinfläche ausbreitet, oder diesen gewöhnlichen Mörtel nur

mit größeren Steinbruchstücken oder auch Rollsteinen mengt, das Gemenge in wenigen

Minuten seine Ductilität verliert und erstarrt, was man in der technischen Sprache

in Deutschland anziehen, in England set (setting) nennt. Smeaton sagt sehr wahr: „Anziehen (setting) bezeichnet den ersten Schritt oder Grad des Erhärtens;

indessen bildet der Kalk, obwohl er seine Ductilität verloren hat, in diesem

Zustande eine sehr zerreibliche Substanz.“

Stört man den Zusammenhang des Mörtels in diesem Zustande, nachdem er nämlich

angezogen hat, so nimmt er seinen frühern Zusammenhang nicht mehr an, und er hat

deßhalb seine Bindekraft verloren. Ganz dasselbe findet beim hydraulischen Kalke

statt.

Es ist ebenso bekannt, daß als Sand jedes kleine Steinfragment von der Größe groben

Sandes gebraucht werden kann.

Die Römer bedienten sich zu dem glänzend Pointen Stucco, mit welchem sie ihre

Zimmerwände überzogen, bloß des gröblich gepulverten Kalkspathes, oder auch krystallinischen Marmors der in den Werkstätten der

Marmorarbeiter abfiel.

Vitruv gibt zur Verfertigung dieses Stucco-Mörtels

die einfache praktische Vorschrift, den Sumpfkalk so lange mit dem Kalkspathpulver

zu vermengen, bis er nicht mehr an der Kelle hängen bleibt. Dieß beginnt sich nach

meinen Versuchen zu zeigen, wenn man unter einen

Maaßtheil dicken Kalkbreies (gewöhnlichen Sumpfkalkes) gegen 3/4 Theile groben

Marmorsandes mengt. Die Gränze tritt bei zwei Theilen Marmorpulvers ein. Da ist der

Mörtel nach dem technischen Ausdrucke sehr kurz.

Vitruv's gibt im Capitel VI

Buch VII die Anweisung dreierlei Lagen von diesem Stuccomörtel über einander zu

legen. Die erste von dem gröbsten Marmorpulver, die zweite vom Mittlern und die

dritte von dem feinsten, wobei jede Lage vor dem Auftragen der neuen fest,

geschlagen (subactum) und wohl gerieben werden muß (Cap.

III), dieß alles aus dem Grunde, daß der Ueberzug nicht reiße und zuletzt einen

schönen Glanz annehme.

Bei den schönsten von mir untersuchten römischen und pompejanischen Stuccos konnte

ich indessen nur zwei Lagen wahrnehmen, eine gröbere dickere und eine äußerst dünne

feinere.

Nach meinen Versuchen ist ein Theil Marmorstaub das beste Verhältniß für den letzten

feinern Ueberzug.

Dieser eigentliche Stucco wurde noch auf einen Untergrund (arenatum) aufgetragen, der einsaugend wie die Ziegelsteine selbst war, und

gröblichen Meeressand statt des Marmorstaubes als Bestandtheil hat. Vitruv will sogar auch diesen wie den Marmorstucco aus

drei Lagen zusammengesetzt wissen. Statt des Meersandes kann man sich sehr wohl des

Ziegelsteinpulvers bedienen. 1 Maaßtheil Sumpfkalk mit 1 1/2 Maaßtheilen groben

Ziegelsteinpulvers geben nach meinen Erfahrungen auf einer einsaugenden Ziegelsteinmauer

einen sehr guten Grund; saugt die Mauer nicht gut, so muß man die Quantität des

Ziegelsteinpulvers vermehren, sonst scheidet sich etwas Wasser aus, und die

Oberfläche überzieht sich mit einer Kruste halb-kohlensauren Kalkes.

Auf einem der schönsten Ueberreste antiken römischen Stuccos, aus den Bädern des

Titus, ist die Dicke des groben Marmorstuccos 8 Millimet., die der obersten feinsten

Kruste 1 Millimet., denn es sind da nur zwei Lagen (coria). Die gröbsten Körner sind Kalkspath 1 1/2 Millimet. breit, 2

Millimet. lang; die häufigsten 1 Millimet. lang und breit, auch etwas weniges

größer. Dieser antike Stucco absorbirt Wasser auf der frischen Bruchfläche; hingegen

die mit dem feurigsten Zinnober bedeckte polirte Oberfläche absorbirt nicht allein

kein Wasser mehr, sondern wird nur schwer vom Wasser benetzt.

Daß hier zwischen Kalk und Kalkspath in der kurzen Zeit von 2 Minuten eine chemische

Verbindung vor sich gehe, ist nach dem gegenwärtigen Standpunkte unserer Kenntnisse

nicht denkbar; die Erklärung des Erstarrens muß also auf rein mechanischem Wege

geschehen.

Schon bei dem zähen Kalkbreie findet ein stabiles Gleichgewicht der Masse in

Beziehung auf die Entfernung der Molecüle von einander nicht mehr statt, allein es

wirkt hier auch stabiles Gleichgewicht in Beziehung auf die Position der Molecüle

Mit, und deßhalb ist die Verschiebbarkeit der Molecüle nicht mehr absolut

leicht.

Kommen nun die Anziehungskräfte fester Körper mit ins Spiel, bei denen Gleichgewicht

in Rücksicht auf Position vorherrschend ist, so wird das stabile Gleichgewicht, von

der Entfernung der Molecüle allein herrührend, das in dem zähen Kalkbrei an und für

sich nur mehr untergeordnet auftritt, durch die Berührung des festen Körpers mit der

durch die Masse vertheilten wenigen Flüssigkeit vollkommen aufgehoben und der Brei

erstarrt in dem Verhältnisse, in welchem die innigste Berührung der festen Flächen

mit dem Kalkbrei vollständig hergestellt ist. Darum vernichtet eine, in dem

Erstarrungsmomente hinzutretende, wenn auch nur geringe Wassermenge, die Erstarrung

ganz.

Beim Auftragen dieses Stuccos muß, wie bei jeder andern gröbern Sorte, der Stein auf

den man ihn trägt, vollkommen naß und vom Wasser durchzogen seyn. Es darf aber kein

überflüssiges Wasser vorhanden seyn, das den aufgetragenen Stucco verdünnt. In

diesem letzten Falle schwillt der aufgetragene Stucco auf, verliert beim Anziehen

sein körniges Ansehen, wird glatt, überzieht sich mit einer dichten glänzenden

Kalkfruste und springt dann an diesen Stellen in viele Stücke.

Der mechanischen Wirkung des festen Körpers im Innern des Stuccos kommt gar sehr äußere

mechanisch comprimirende Kraft zu Hülfe. Ja der gewöhnliche Anwurf hat seinen Namen

daher, weil er mittelst der Kelle mit Kraft auf die Mauer geschleudert oder geworfen

wird. Hydraulischer Mörtel bleibt nur haften, wenn er noch überdieß nach dem

Anwerfen mit der Kelle angedrückt wird. Darum erstarrt auch das Concrete rascher, wenn man es von einem Gerüste in den

Grund wirft, und gewöhnlicher Mörtel erstarrt in Fugen gegossen, weil sich der Kalk,

ehe er erstarrt, ausdehnt, und sich selbst gegen die Wände der Fuge drückt, was sich

beim hydraulischen Kalk gerade umgekehrt verhält. Deßhalb schreibt auch schon Vitruvius vor, um die glänzende Oberfläche des Stuccos

hervorzubringen, müsse man den Stucco während des Anziehens mit Stäben schlagen (baculorum subactionibus fundare soliditates) und wohl

reiben. Und wirklich erstarrt während dieses Reibens die Oberfläche rasch zu einer

beinahe spiegelglänzenden Kruste (wenn das Reiben nach Plinius mit glatten Steinen geschah) die zuletzt eine äußerst dünne Haut

kohlensauren Kalkes trägt und nun vom Wasser nicht mehr benetzt wird, so daß es nur

möglich ist, mit sehr zähen Farben auf diesen glatten Grund zu malen. Vitruv gibt im Cap. VI. Buch VII. die Vorschrift, die

letzte Schichte durch fleißiges Reiben (diligente tectoriorum

fricatione) zu glätten und dann erst die Farben aufzutragen, daß sie durch

diesen Grund schönen Glanz erhalten. Er prägt indessen im dritten Capitel dem Leser

wohl ein, daß die Farben noch auf die nasse Bekleidung (udo

tectorio) gelegt werden müssen, sonst läßt sie die Farben fahren, wenn sie

abgewischt wird.

Das Auftragen von Farben auf den geebneten, obwohl noch nassen Grund hat große

Schwierigkeiten. Trägt man die Farbe mit Wasser angerieben auf, so macht sie

entweder den bereits geglätteten Grund so flüssig, daß eine Politur unmöglich wird,

denn der Kalk des Grundes vermischt sich mit der Farbe und macht sie lichter und

unscheinbar. Ich trage deßhalb am liebsten die feingeriebenen Farben trocken

mittelst Baumwolle auf, und glätte dann die gefärbte Oberfläche. Auch hier darf man

wenn die Stelle fleckig wird, nicht mit Wasser nachhelfen oder nur höchst

vorsichtig, denn dann reibt sich die Farbe während des Glättens nur allzuleicht von

der benetzten Fläche weg und es erscheint der weiße Untergrund, auf welchem auch die

trockene Farbe schwer haftet.

Selbst wenn man die Oberfläche färbt ehe man sie polirt, wie dieß beim Stucco der

Römer fast immer der Fall war, so trägt man die Farbe am besten in Pulverform

mittelst Baumwolle oder dergleichen auf, denn rührt man die Farbe mit Wasser an, so reicht das Wasser

der Farbe hin die Oberfläche wieder flüssiger zu machen, und ihn am Erstarren zu

verhindern.

Auf einer bereits erstarrten nicht mehr einsaugenden Oberfläche zieht ein zweiter

Stucco-Auftrag nicht mehr an, so daß er sich glätten ließe. Die feinste

letzte Decke beim Stucco muß deßhalb auf den geebneten, jedoch noch nassen gröbern

Stucco aufgetragen und dann geglättet werden.

Zum Glätten, das erst beginnen darf, wenn der Stucco im Anziehen begriffen ist,

bedient man sich nach Plinius glatter Steine mit etwas

gewölbter Oberfläche, da beim Glätten nur ein kleiner Theil der geglätteten

Steinoberfläche wirken darf, denn eine ebene glatte Oberfläche saugt sich sehr rasch

am Steine fest, so daß man sie nicht mehr verschieben kann ohne den Stucco zu

zerreißen.

Ich bediente mich anfangs zum Glätten einer Leiste oder eines Lineals von

Spiegelglas, dessen einen Rand ich abrundete und polirte. Da mußte dann das Lineal

schief gehalten werden, so daß nur ein kleiner Theil des Randes die zu polirende

Stuccofläche berührte, und da gelang das Poliren am besten, wenn man das Lineal bloß

in einer Richtung führte, nämlich mit von sich abgewendetem polirendem Rande gegen

den Körper zu.

Die polirte Fläche beginnt nach dem Anziehen in einigen Tagen zu schwitzen, wenn man

den Stucco nicht zuvor festgearbeitet oder geschlagen hat, indem sich ein lichter

Thau von Kalkwasser ausscheidet und auf die Oberfläche legt, der vorsichtig

weggewischt werden muß, ehe er auftrocknet und die polirten Flächen mit einer

Kalkkruste überzieht.

Auf diese Weise sind alle Wände der Alten in den römischen Bädern in Herculanum und

Pompeji überzogen. Ihr Glanz ist nach der Methode, die wir so eben angegeben,

hervorgebracht und nicht durch Wachs. Ich habe überhaupt in ganz Italien nie Spuren

von sogenannter enkaustischer oder Wachsmalerei gefunden, denn die Gemälde in

Neapel, die man als Muster von enkaustischer Malerei anführte, waren erst in unsern

Zeiten zum Theil mit Sandarach-Firniß überzogen worden, um sie vor den

Einflüssen der Witterung zu schützen.

Obwohl alle Zimmer in den pompejanischen Häusern mit gefärbtem Stucco überzogen sind,

so findet man doch nur geglätteten Marmorstucco in den vornehmen Zimmern, und unter

diesen ist der weiße, rothe und gelbe Stucco der glänzendste. Der blaue mit Smalte

erlangt nie den Glanz der oben angegebenen Farben. Ich fand auch mehrere verschieden

gefärbte Anwürfe

oder auch bloß Anstriche übereinander, indem man z.B. ein

grünes oder blaues Zimmer in ein rothes verwandelt hatte.

Die Farben sind alle Kalkfarben, und will man auf den bereits geebneten Grund malen,

so muß man das Gemälde vollenden noch ehe der Grund hart geworden ist, und deßhalb

so schnell als möglich arbeiten. Man findet daher auch bei den alten pompejanischen

Gemälden, daß die Umrisse zu den Figuren mittelst eines stumpfen Griffels in den

noch weichen Grund eingedrückt, also nach unserer noch üblichen Weise durchpausirt

waren. Das Befestigungs- oder Bindemittel ist in allen bloß Kalk und wohl

auch eine geringe Quantität hydraulischen Kalkes. Die Farben sind dick aufgelegt,

aber alle brausen mit Säure betupft. Da der geglättete Grund sich nur schwer

befeuchten läßt, so würde sich mit bloßen Wasserfarben in der kecken kräftigen Weise

der Alten gar nicht malen lassen. Man muß sie deßhalb mit einem ätherischen Oele,

etwa Spicköl, oder einem zähen Firnisse anmachen; gewöhnlich gebrauchten die Alten

beim Ruß eine Art Gummi und Leim (glutinium).

Indessen auch mit Kalk und Cement befestigt halten die Farben nie so fest auf dem

gefärbten Grunde als die Farbe des Grundes selbst auf dem noch nassen Mörtel. Ich

fand, daß in Pompeji sich einige Farben mit Wasser aufweichen ließen, und Winckelmann und die Akademiker für die herkulanischen

Entdeckungen hatten mehrere Gemälde mit Wasser von den polirten Wänden

abgewaschen.

Der Staitochemie gehörte dann das Erhärten der hydraulischen Cemente unter Wasser an,

das auf der chemischen Wirkung zweier oder mehrerer teigartiger Körper aufeinander

besteht.

Die größere Dichtigkeit dieser chemischen Gebilde bedingt ihre Wirkung den flüssigen

Körpern gegenüber, und eben diese größere Dichtigkeit ist es, die größere Nähe der

Molecüle, welche eine im flüssigen Zustande oft schwache Verwandtschaft eines

Körpers zur prädominirenden steigert, so daß eine der stärksten Basen, das Kali, im

aufgelösten flüssigen Zustande der schwächeren Basis des Aetzkalks weichen muß, so

lange sich die letztere im größeren Dichtigkeitszustande befindet.

Tafeln