| Titel: | Maschine zum Formen und Comprimiren von Mauer- und Dachziegeln etc. mittelst directen Dampfdrucks, welche sich Joseph Cliff, Ziegelfabrikant in Leeds, am 4. Decbr. 1852 patentiren ließ. |

| Fundstelle: | Band 131, Jahrgang 1854, Nr. XXVIII., S. 120 |

| Download: | XML |

XXVIII.

Maschine zum Formen und Comprimiren von

Mauer- und Dachziegeln etc. mittelst directen Dampfdrucks, welche sich Joseph Cliff, Ziegelfabrikant in

Leeds, am 4. Decbr. 1852 patentiren

ließ.

Aus dem London Journal of arts, Septbr. 1853, S.

186.

Mit Abbildungen auf Tab.

II.

Cliff's Maschine zum Formen und Comprimiren von Mauer- und

Dachziegeln etc. mittelst directen Dampfdrucks.

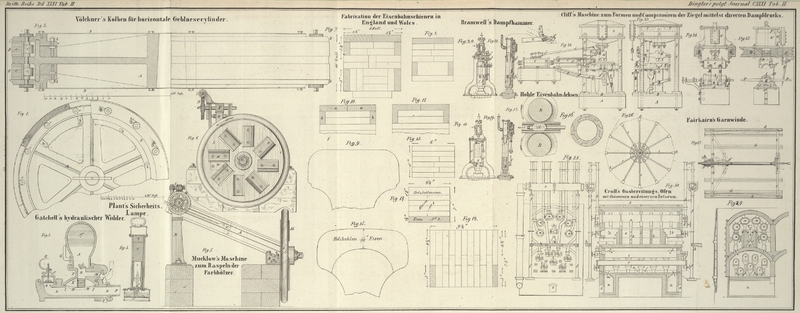

Fig. 22

stellt die vollständige Maschine mit dem Compressions- und dem Ablegapparat

in der Seitenansicht, Fig. 23 in einer andern

Seitenansicht dar. A ist das Fundament, worauf die

Maschine steht; B die eiserne Bodenplatte, an welche die

Säulen C, C befestigt sind; letztere tragen den

Dampfcylinder D. F ist der Kolben und G die Kolbenstange des Dampfcylinders D. Die Kolbenstange ist an ihrem unteren Ende mit dem

Körper H verbunden, an welchen die beiden Preßplatten

I, I befestigt sind. Die Formkasten L, L sind auf einer kreisrunden horizontalen Scheibe J angeordnet, welche sich um eine senkrechte Achse

drehen läßt. Die Formen L, L bestehen lediglich aus

rectangulären oder anders gestalteten, in der Scheibe J

angebrachten Oeffnungen. M, M sind zwei in die Formen

passende Platten, deren acht vorhanden sind, welche in den Formen auf- und

niedergleiten. N ein an die Bodenplatte B unmittelbar unter den Preßplatten I, I und den Formplatten M,

M befestigter Block. So ist der Formapparat

beschaffen.

Der Ablegapparat wird durch einen Arm O in Thätigkeit gesetzt, welcher horizontal von dem

Körper H hervorragt und vermittelst der Stange P den Hebel Q bewegt,

welcher um die Achse R schwingt und an seinem andern

Ende mit dem Ableger S verbunden ist. Die kreisrunde

Formentafel I wird durch den Kolben U des kleinen Dampfcylinders T in Thätigkeit gesetzt. Die Kolbenstange V

ist mit der Stange W verbunden, deren vorderes Ende

einen abwärts ragenden Haken X besitzt, und in der

schräg gezahnten Rinne Y gleitet. Die letztere ist in

vier gleiche Räume getheilt, deren jeder von dem Fuß eines Sperrzahnes bis zur Höhe

des nächsten hinaufgeht. Auf diese Weise wird durch die hin- und hergehende

Bewegung des Kolbens U eine intermittirende Drehung der

Scheihe J erzeugt. Der Thon fällt aus dem Rumpf, in

welchen er gefüllt wird, vermöge seiner eigenen Schwere in die Formen der Scheibe

J, welche unter den Rumpf gelangen.

Die Wirkungsweise der Maschine ist nun folgende. Angenommen, sämmtliche

Maschinentheile befinden sich in der Fig. 22 dargestellten

Lage, so läßt man Dampf aus dem Kessel in die Dampfbüchsen der Cylinder D und T einströmen. Der in

den Cylinder D unter den Kolben F tretende Dampf hält den letztern in der Lage, wie sie in den Figuren

angedeutet ist; zugleich drückt der an dem vorderen Ende des Cylinders T einströmende Dampf den Kolben U zurück, und wenn dieser wieder vorwärts gezogen wird, so bewegt er mit

Hülfe der Stange W die Scheibe J um ihre Achse, und bringt dadurch zwei Formen L,

L welche unter dem Rumpf so eben ihre Ladung Thon empfangen haben,

unmittelbar unter die Preßplatten I, I. Wenn nun der

Kolben U von dem Ende des Cylinders T eine kurze Strecke zurückgedrückt wird, so stößt der

vorn an der Kolbenstange V angebrachte Stift c gegen die Hervorragung d

der Hebelstange e, welche mit dem Winkelhebel f verbunden ist und die Schieberventile des Cylinders

D in Thätigkeit setzt, und veranlaßt dadurch den

Zutritt des Dampfs. Dieser wirkt sofort auf die obere Seite des Kolbens F, welcher beim Niedersteigen die Preßplatten I, I auf den in den Formen L,

L befindlichen Thon herabdrückt, wodurch ein Ziegel geformt wird. Ehe der

Kolben F an den Boden des Cylinders D gelangt, drückt das obere Ende der Oeffnung g des Arms h der Büchse H gegen den Winkelhebel i

und zieht die Ventilstange j zurück, so daß nun der

Dampf auf die andere Seite des Kolbens U wirkt und die

Stange W in der Rinne Y

vorwärts treibt, um den nächsten Sperrzahn der Scheibe J

zu ergreifen. Unmittelbar bevor der Haken der Stange W

über den Zahn herabfällt, drückt der Stift c am vordern

Ende der Kolbenstange V gegen die Hervorragung k der Hebelstange e, und

verändert, indem er den Hebel f vorwärts schiebt, die

Stellung der Ventile des Cylinders D. Die Folge hievon

ist, daß die Kolbenstange g und der Kolben F in ihre erste Lage zurücksteigen. Beim Hinaufsteigen

drückt das untere Ende der Oeffnung g des Arms h gegen den Hebel i, drängt

die Stange j vorwärts und ändert dadurch, wie am Anfang

die Stellung der Dampfkanäle, wodurch die Bewegung des Kolbens des Cylinders T und somit auch die der Scheibe J veranlaßt wird.

Hieraus geht hervor, daß jedesmal der Kolben des einen Cylinders die Ventile des

andern in Thätigkeit setzt. Die folgende Bewegung der Scheibe J bringt die Formen mit den so eben gepreßten Ziegeln unmittelbar über den

Ablegapparat S, welcher die Ziegel beim nächsten

Niedergang des Kolbens F herausdrückt. Die nächste

Bewegung der runden Scheibe bringt die Formen, woraus so eben die Ziegel entfernt

wurden, unmittelbar unter die abwärtsstehende Hervorragung l des Arms h, welcher bei seinem Niedersteigen die

Platten M, M auf den Boden der Formen hinabdrückt. Somit

gelangen bei jeder Bewegung der Kreisscheibe J zwei

Formen unter den Thonbehälter um mit Thon gefüllt zu werden, und bei jedem

Niedergang des Kolbens F werden zwei Ziegel gebildet,

während die beiden vorher angefertigten Ziegel aus den Formen entfernt werden.

Unmittelbar unter den Oeffnungen der Scheibe J, welche

ihre Ladung Thon in Empfang nehmen, ist eine Platte m an

den Träger N befestigt.

Um der Möglichkeit, die Scheibe J zu weit zu bewegen,

vorzubeugen, ist eine Stange n an den Kopf der

Kolbenstange V befestigt. Diese Stange enthält an ihrem

Ende eine Rolle o, welche in einem Schlitz des um q schwingenden Hebels p

gleitet. Dieser Hebel hat eine schiefe Lage gegen die Richtung der Kolbenstange V, und ist an seinem andern Ende mit der senkrechten

Stange r verbunden, welche sich in dem Träger s auf- und niederbewegt. Bevor nun die Scheibe

J das Ende ihrer Bewegung erreicht, befindet sich

das obere Ende der Stange r in einer höhern Lage, als

die untere Kante der Hervorragung t der Scheibe, und

setzt daher der Bewegung der letzteren ein Ziel. An die untere Seite des Cylinders

D ist eine geschlitzte Leitstange v befestigt, welche das Auf- und Niedergleiten

des Hebels h gestattet und eine horizontale Bewegung des

Kolbens F im Cylinder verhütet.

Die Anordnung des Mechanismus zum Comprimiren der Röhren

ist Fig. 24

in der Seitenansicht und Fig. 25 in der Endansicht

dargestellt. Die zu comprimirende Röhre I ist an einem

Kern J befestigt und in der unteren Form B angeordnet, welche an die Bodenplatte befestigt ist.

Die obere Form C ist an dem unteren Ende der

Kolbenstange E fest. Der Kolben F wirkt auf die gewöhnliche Weise in dem Dampfcylinder G. Der Kern J, welcher die

zu comprimirende Röhre aufnimmt, ist an einer in Lagern L,

L rotirenden Welle angeordnet.

Um die Genauigkeit in den Bewegungen der Form C zu

sichern, sind an die Träger der unteren Form Leitstangen M,

M und an die bewegliche Form C Oehre zur

Aufnahme dieser Stangen befestigt. An jedes Ende der Formen B und C sind halbkreisförmige Messer

befestigt, um die Röhre auf die geeignete Länge abzuschneiden. Zur Drehung des Kerns

und seiner Röhre dient die Kurbel P. Q ist ein Hebel, um

das Dampfventil in Wirksamkeit zu setzen und R, R sind

Hängelager zur Aufnahme der Hebelachse.

Die Wirkungsweise der Maschine ist nun folgende. Angenommen, die Maschine befinde

sich in der Fig.

24 und 25 angedeuteten Lage, der Kern sey in die Röhre I eingeschoben und in die untere Form B

gebracht.

Man läßt, indem man den Hebel Q vorwärts zieht, Dampf in

den Cylinder strömen. Der Kolben F steigt sofort herab

und drückt die obere Form C auf die über dem Kern

befindliche Röhre. Die Messer O, O schneiden alsdann die

Röhre in die erforderliche Länge; die Röhre aber, welche etwas weiter als der innere

Durchmesser der Formen B und C ist, erleidet die gehörige Verdichtung. Hierauf wird die Kurbel P an das Ende der Achse K

gesteckt und umgedreht, wodurch die innere Fläche der Röhre eine gewisse Politur

erhält, und zugleich vom Kern abgelöst wird. Nun bewegt man den Hebel Q nach der entgegengesetzten Richtung und läßt den

Kolben F mit der oberen Form C in die Höhe steigen, nimmt dann die Röhre I

von der unteren Form ab und ersetzt sie durch eine neue.

Tafeln