| Titel: | Anleitung zum Emailliren der gußeisernen Kochgeschirre. |

| Fundstelle: | Band 133, Jahrgang 1854, Nr. LVIII., S. 257 |

| Download: | XML |

LVIII.

Anleitung zum Emailliren der gußeisernen

Kochgeschirre.

Aus Karmarsch's und

Heeren's technischem

Wörterbuch oder Handbuch der Gewerbkunde, Prag 1854, Bd. I S.

719.

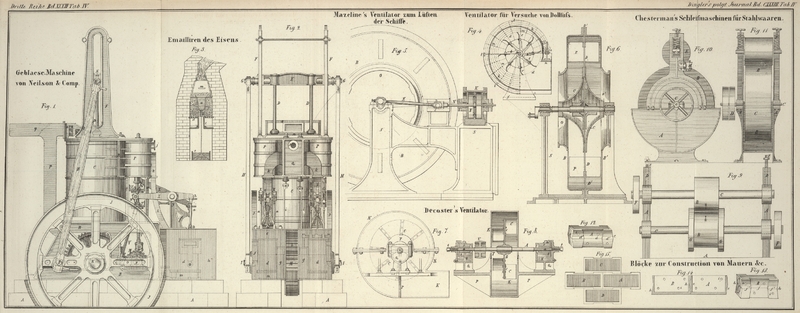

Mit einer Abbildung auf Tab. IV.

Anleitung zum Emailliren der gußeisernen Kochgeschirre.

Die Anwendung gußeiserner Kochgeschirre statt der thönernen oder kupfernen hat in der

Neuzeit einen sehr bedeutenden Aufschwung genommen, weil solche Gefäße gegen

thönerne den Vortheil ungleich größerer Dauer und Wirksamkeit (letztere wegen der

größeren Wärmeleitungsfähigkeit des Eisens), gegen kupferne aber den Vorzug der

Wohlfeilheit haben. Da sie aber dem Rosten unterliegen und von den Pflanzen-

und Fettsäuren angegriffen werden, wodurch die Speisen eine schwärzliche Farbe,

selbst einen unangenehmen tinteartigen Geschmack annehmen können, so überzieht man

sie auf der Innenseite mit weißem Email. Richtig ausgeführt, ist eine solche

Emaillirung nicht nur sehr dauerhaft und den in Speisen vorkommenden Säuren

vollkommen widerstehend, sondern sie ertheilt durch ihre glatte, weiße, glänzende

Oberfläche den Kochgeschirren ein höchst reinliches appetitliches Ansehen.

Die Hauptschwierigkeit, welche bei dieser Aufgabe zu überwinden war, lag in dem

Umstande, daß sich alle Metalle, so auch das Gußeisen, bei Temperaturänderungen weit

stärker ausdehnen und zusammenziehen, als glasartige Körper, daß daher bei raschem

Temperaturwechsel die Glasur leicht abspringt. Es ist nun gelungen, diesem auf den

ersten Blick sehr wesentlichen Uebelstande dadurch zu begegnen, daß man dem Eisen zwei Ueberzüge gibt, deren ersterer, die Grundmasse, beim Aufschmelzen nicht vollkommen flüssig

wird, sondern eine teigige Consistenz und einige Porosität, daher auch einen

gewissen Grad von Nachgiebigkeit beim Ausdehnen des Eisens behält; deren zweite

aber, die Deckmasse, zur vollkommenen Schmelzung kommt,

und der Emaillirung die erforderliche glatte Weiße Oberfläche ertheilt.

Grund- und Deckmasse werden einzeln und zwar folgendermaßen bereitet:

a) Grundmasse. Es wird zu

ihrer Darstellung zuvörderst eine Glasmasse durch Zusammenschmelzen von Quarzmehl

mit Borax und Feldspath bereitet; das erstere (welches übrigens aus dem Handel

bezogen werden kann) wird aus Feuersteinen oder gemeinem Quarz, auch wohl Sand

gewonnen, indem man dieselben in einem Glühofen zum starken Glühen bringt, sodann in

kaltes Wasser wirft (abschreckt), um sie mürbe zu machen und hierauf auf der

Glasurmühle zum feinsten Pulver mahlt. Dasselbe geschieht mit dem Feldspath. Der

Borax wird im gewöhnlichen krystallisirten Zustande angewandt.

Die Schmelzung wird in einem großen hessischen Tiegel vorgenommen, dessen Boden zum

Abfluß der Masse durchlöchert ist. Fig. 3 zeigt die

Einrichtung eines solchen Ofens im verticalen Durchschnitt; a der Tiegel, b ein durchlöcherter Untersatz,

der auf dem Halse einer Scheidewand c steht. d der Rost, durch dessen Mitte dieser Hals hindurch

reicht; e ein Gefäß zur Aufnahme der abtröpfelnden

Glasmasse. Der Ofen ist viereckig aus feuerfesten Steinen gebaut, hat aber an der

einen, vorderen, Seite eine große Oeffnung zum Besetzen des Tiegels, die während der

Schmelzung mit einer, mit Thon ausgefütterten Eisenplatte m geschlossen wird. Das Loch des Tiegels wird mit ein wenig angefeuchtetem

Quarzmehl verstrichen, damit die Masse zum vollständigen Fluß und zu gleichförmiger

Mischung komme, bevor sie abfließt. Ist bei langsam gesteigerter Hitze, nach Verlauf

von etwa 1 1/2 Stunden, die Masse geschmolzen, so öffnet man von unten mit einem

spitzen Eisen die Tiegelöffnung, läßt den Inhalt in ein Gefäß mit kaltem Wasser, um

ihn abzuschrecken und zum Mahlen vorzubereiten, abfließen, verschließt die Oeffnung

wieder, beginnt eine neue Schmelzung u.s.f.

Die so erhaltene Glasmasse wird getrocknet, vorläufig durch Stampfen zerkleinert, und

mit dem sogleich anzugebenden Zusatz auf der Glasurmühle feingemahlen.

Unter den vielfältigen ZusammensetzungenWir verweisen auf die patentirten Verfahrungsarten von Clarke und Kenrick im polytechn.

Journal Bd. LXXIX S. 3 und Bd. CIII S. 369; ferner auf Walton's Verfahren für schmiedeiserne Gefäße, Bd.

CVI S. 362.A. d. Red. der Grundmasse sind die folgenden empfehlenswerth:

30 Gewichtstheile

Quarzmehl,

16 1/2

„

Borax,

3 „

Bleiweiß.

Diese geschmolzen, liefern etwa 39 Theile Masse, welche mit 9 Theilen Quarz und dem

nöthigen Wasser feingemahlen und mit 8 2/3 Theilen geschlämmtem Pfeifenthon und 1/2

Theil Magnesia alba innig gemischt werden. Oder

30 Theile

Quarzmehl,

30 „

feingemahlener Feldspath

25 „

Borax

nach dem Schmelzen mit

10 3/4 Theilen

Thon,

6 „

Feldspath,

1

3/4 „

Magnesia alba

gemischt.

Die in diese Zusammensetzungen eingehenden Zusätze von Thon, Feldspath etc. dienen

dazu, der Grundmasse die teigige, halbgeschmolzene Beschaffenheit zu verleihen.

b) Deckmasse. Dieselbe kommt

im Wesentlichen mit der Grundmasse überein, unterscheidet sich aber einmal durch

einen bedeutenden Zusatz von Zinnoxyd, sowie ferner dadurch, daß ihr kein Zusatz von

Thon gegeben wird. Unter den vielen Zusammensetzungen wählen wir die folgenden zwei

aus, deren eine mit, die andere ohne Bleigehalt, indem wir bemerken, daß ein so

kleiner Bleigehalt als völlig unschädlich zu betrachten ist.

37 1/2 Theile

Quarzmehl,

27

1/2 „

Borax,

30

„

Zinnoxyd,

15 „

kohlensaures Natron,

10

„

Salpeter,

5

„

Magnesia alba

geben nach dem Schmelzen 92 Theile Email.

Da dasselbe durch den starken Gehalt an Zinnoxyd sehr theuer zu stehen kommt, so wird

die Menge dieses kostbaren Ingrediens oft bedeutend verringert, was dann allerdings

eine weniger rein weiße Farbe zur Folge hat. Ein bleihaltiges Email wird durch

folgende Zusammensetzung erhalten:

37 1/2 Theile

Quarzmehl,

24 „

Borax,

25 „

Zinnoxyd,

15 „

Bleiweiß,

11

1/4 „

kohlensaures Natron,

10 „

Salpeter,

5 „

Magnesia alba.

Ein zu diesen Mischungen noch vorgeschlagener Zusatz von kohlensaurem Ammoniak ist so

offenbar nutzlos, daß wir ihn weggelassen haben.

Die Schmelzung geschieht ganz so, wie bei der Grundmasse beschrieben worden, wird

aber, falls die abgelaufene Masse noch blasig seyn sollte, nochmals wiederholt.

Das nach der einen oder anderen dieser Vorschriften gewonnene und abgeschreckte Email

wird sodann mit 6 1/8 Theilen Quarzmehl, 3 2/3 Theilen Zinnoxyd, 2/3 Thln.

kohlensaurem Natron und 3/4 Thln. Magnesia alba mit

Wasser in der Glasurmühle zu einem unfühlbar feinen Schlamme gemahlen.

Hinsichtlich der zum Emailliren sich am besten eignenden Eisensorte wird behauptet,

daß weißes, mit Holzkohlen erblasenes Roheisen den Vorzug verdiene. Es werden aber

in England, wo nur Kohks-Eisen vorkommt, emaillirte Kochgeschirre in einer

Vollkommenheit angefertigt, die nichts zu wünschen übrig läßt. Es ist wichtig, daß

die zu emaillirenden Stücke überall möglichst gleiche Dicke und nicht zu bedeutende

Größe besitzen, weil mit zunehmender Größe die Schwierigkeit das Stück in allen

Theilen gleichmäßig stark zu erhitzen, in hohem Grade wächst.

Man fängt damit an, die Oberfläche durch Beizen mit verdünnter Schwefelsäure, aus

etwa 24 Gewichtstheilen Wasser und 1 Th. Schwefelsäure gemischt, vollkommen von

allem anhängenden Oxyd und Sand zu reinigen. Nach 12stündigem Liegen in der Beize

werden die Geschirre im Inneren oder da, wo das Email aufgetragen werden soll, mit

feinem recht scharfem Sande so lange gescheuert, bis sie eine reine metallische

Oberfläche besitzen, dann mit Hülfe einer Bürste zuerst mit kaltem, dann mit kochend

heißem Wasser ausgespült, worauf sie augenblicklich trocknen.

Es folgt nun das Auftragen der Grundmasse. Zu dem Ende

wird die, wie oben beschrieben, durch Mahlen mit dem angegebenen Zusatz erhaltene

Masse mit Wasser bis zur Consistenz von fettem Milchrahm angemacht, das Geschirr in

einem Wärmeofen auf etwa 50° R. erwärmt und nun einige Löffel voll der Masse

hineingegossen, diese dann durch Streichen mit einem Pinsel, Schwenken, Klopfen mit

einem Hammer und dergleichen Manipulationen überall so gleichmäßig wie möglich

vertheilt, der Ueberschuß der Masse wieder ausgegossen. Nachdem auf solche Art die

Wände mit einer dünnen Lage der Glasur bedeckt sind, stellt man sie zum Trocknen in

einen Trockenofen, worin sie erst bei gelinder, dann bei steigender Hitze scharf

getrocknet werden.

Zum Einbrennen dient ein Muffelofen, welcher eine dem Umfange der Fabrication

angemessene Anzahl von Geschirren faßt, wobei jedoch zu bemerken, daß es der

vorzunehmenden Manipulationen wegen unbequem ist, sehr viele Geschirre gleichzeitig

im Ofen zu haben. Die erforderliche Temperatur ist die hellrothe Glühhitze, bei

welcher innerhalb 15 bis 20 Minuten der Ueberzug so weit gefrittet seyn muß, daß er

nach dem Erkalten mit den Fingern gerieben nicht im Geringsten abfärbt.

Die Geschirre müssen während des Einbrennens mehrmals umgewendet und auf verschiedene

Seiten gelegt werden, um jedes Abfließen des Ueberzuges zu verhindern, was übrigens

bei der nur teigigen Consistenz ohnehin nicht leicht möglich ist. Die Thür der

Muffel muß nur beim Ausnehmen und Einsehen der Geschirre geöffnet werden, sonst aber

stets geschlossen bleiben; zum Wenden der Geschirre befindet sich in der Mitte der

Thür ein schmaler Schlitz, durch welchen der Arbeiter eine Art Gabel steckt und mit

ihr die Geschirre an den Henkeln faßt.

Das Auftragen und Einbrennen der Deckmasse oder Glasur

geschieht ganz in derselben Art, nur muß dabei mit größter Sorgfalt zu Werke

gegangen werden. Nur durch lange Uebung und Erfahrung erlangen die Arbeiter die

Geschicklichkeit, eine recht schöne Glasur hervorzubringen.

Kennzeichen einer guten Emaillirung sind: 1) eine ganz ebene glatte, nicht rauhe oder

runzliche Oberfläche; 2) eine rein weiße Farbe; 3) Abwesenheit feiner Sprünge,

Haarrisse.

Eine eigenthümliche Anwendung der Emaillirung auf Eisen wird bei den Siederöhren der

Locomotiven gemacht. Solche, äußerlich mit einem hellgrauen Email überzogene Röhren

haben den großen Vortheil, daß sich an ihnen nicht leicht Pfannenstein ansetzt; sie

werden sehr vollkommen in England angefertigt.

Tafeln