| Titel: | Das Schmieden starker Eisenstücke, von Hrn. Bertrand-Geoffroy zu St. Paul-les-Dax im Departement des Landes. |

| Fundstelle: | Band 134, Jahrgang 1854, Nr. LVII., S. 203 |

| Download: | XML |

LVII.

Das Schmieden starker Eisenstücke, von Hrn.

Bertrand-Geoffroy zu St. Paul-les-Dax im

Departement des Landes.

Aus Armengaud's Génie industriel, Septbr. 1854,

S. 152.

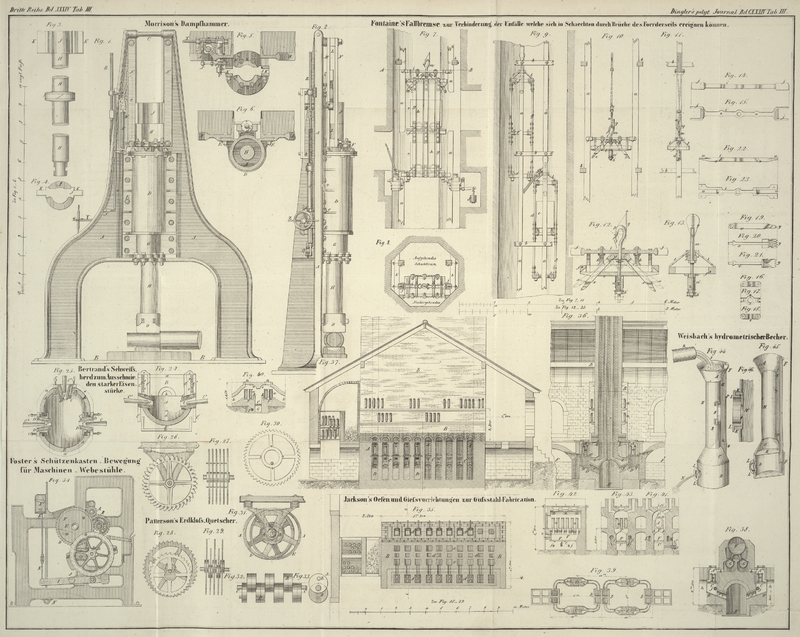

Mit Abbildungen auf Tab.

III.

Bertrand-Geoffroy, über das Schmieden starker

Eisenstücke.

In Fig. 24 und

25 ist

der Apparat dargestellt, dessen sich der Erfinder zum Ausschweißen und Wärmen des

Eisens bedient.

Fig. 24 ist

ein senkrechter Durchschnitt durch die Mitte der Formen.

Fig. 25 ist

ein horizontaler Durchschnitt.

Der Apparat besteht aus einer gußeisernen Feuergrube A,

in die man Holzkohlen, Brucheisen, Drehspäne und andere Sorten alten Eisens bringt.

Ein Rand a dient zur Aufnahme des gleichen Randes eines

senkrechten Theils, welcher den Zweck hat, nöthigenfalls durch diese Erhöhung den

Raum des Herdes zu vergrößern.

Am niedrigsten Punkt des Herdes ist ein Loch a'

angebracht, welches man öffnet, um eine Brechstange zum Heben der Luppe oder des

Eisenklumpens einzuführen und um zuweilen die Schlacken abzulassen.

A' ist ein Wasserbehälter zur Abkühlung des untern

Theiles oder des Bodens von dem Schweißherde. B ist ein

beweglicher Theil des Schweißherdes, welchen man abnehmen kann, um unter gewissen

Umständen besser arbeiten zu können. Im entgegengesetzten Falle dient die Oeffnung b dazu, in das Innere einen Eisenstab einzuführen,

welcher an die Luppe angeschweißt, zum Herausnehmen derselben mittelst eines Krahns,

so wie auch als Handhabe beim Ausschmieden unter dem Hammer dient.

Die Formen C sind mittelst der Schieber C' an dem Herde angebracht, wobei nicht allein ihre

beliebige Erhöhung bewerkstelligt werden, sondern man auch den Wind in das Innere

des Herdes, bei ungleichen Höhen und Entfernungen zwischen den verschiedenen Formen,

einströmen lassen kann, ohne daß die Arbeit eingestellt zu werden braucht.

Stellschrauben c dienen zum Vorrücken und Zurückziehen

der Formen.

Ein Raum c' bleibt als Spielraum für den Schieber, um der

Form ein stärkeres Stechen in den Herd ertheilen zu können; c² bezeichnet einen andern Raum, der den Schieber aufnimmt, wenn

man ihn zurückzieht.

Die Löcher e dienen zur Aufnahme der Stange, zum

Aufhalten und Aufhängen der Schieber.

C² bezeichnet die Düse, mittelst welcher der Wind

aus dem Gebläse in die Formen geleitet wird. D ist eine

gußeiserne Büchse, durch welche ein Wasserstrahl läuft, um die Form abzukühlen,

welche von der besagten Büchse umgeben ist.

Nachdem man den Tiegel mit Holzkohlen angefüllt hat, wirft man Brucheisen auf

dieselben, und zwar die größten Stücke zuerst, damit sie nicht zu rasch niedergehen,

d.h. ehe das Feuer eine hohe Temperatur erreicht hat; dann bringt man abwechselnd

Kohlen und Eisen in den Herd, je nachdem die aufgegebenen Gichten niedergehen.

Das Brucheisen geht, indem die einzelnen Stücke zusammenschweißen, bald auf den Boden

nieder und drückt durch sein Gewicht die überflüssige Schlacke an den Wänden des

Herdes in die Höhe, was durch dessen beckenförmige Gestalt, so wie durch das starke

Stechen der Formen sehr erleichtert wird. Zwischen dem zusammenzuschweißenden Eisen

und den gußeisernen Herdwänden bleibt Schlacke liegen, was ein anerkannter Vortheil

ist.

Ein anderer Vortheil und Vorzug dieser Vorrichtung besteht darin, daß der Arbeiter es

in seiner Gewalt hat, den Formen jede beliebige Richtung zu geben, so daß der Wind

in die Mitte oder auf die Masse oder zum Boden gelangen kann, je nachdem es der

Betrieb erfordert. Dadurch liegt die ganze Arbeit gänzlich in seiner Hand, und er

kann dieselbedieelbe bei der erforderlichen Geschicklichkeit so leiten, daß das

auszuschweißende Eisen überall gleichartig wird und nirgend unganze Stellen zeigt.

Sobald das Eisen unter die Form niedergegangen ist, werden die Formen von dem Arbeiter mittelst der

Brechstange, welche er in den Schieber steckt, so gehoben, daß der Wind die

Oberfläche trifft, und dieß wird so oft wiederholt, als es die Größe oder vielmehr

das Gewicht des darzustellenden Eisenklumpens erfordert.

Einige Minuten vor Beendigung der Schweißarbeit schweißt man den Stab welcher als

Handhabe beim Schmieden gebraucht wird, an die Luppe, indem man ihn durch das Loch

b einführt.

Der beschriebene Schweißherd gewährt den Vortheil, daß Brucheisen von jeder Größe

darin verarbeitet werden kann; er ersetzt auch vortheilhaft die in den

Maschinenbauanstalten gebräuchlichen Herde und Oefen zum Ausschmieden großer Stücke,

wie Spurkränze der Locomotiven und Eisenbahnwagenachsen, große Wellen etc. In den

gewöhnlich angewendeten Oefen zum Ausschweißen des Bruch- und alten Eisens

muß man dasselbe in Packeten einsetzen, wie es mit den auszuschweißenden Rohschienen

geschieht; dieses Verfahren veranlaßt viel Arbeit, Zeit und Brennmaterialaufwand,

und dennoch erlangt man nicht immer gute Schweißungen.Man s. die Beschreibung des bisherigen Verfahrens im polytechn. Journal Bd. CXXIII S. 338. A. d. Red.

Mit Hülfe des hier beschriebenen Apparates und Verfahrens kann man, nach der

Versicherung des Erfinders, Luppen von allen Größen ausschweißen, und zwar in viel

kürzerer Zeit, mit geringerem Brennmaterialaufwand und mit weniger Abgang, als in

den jetzt gebräuchlichen Feuern und Herden.

Mit dem Herd-Kessel (creuset-chaudière) erhält man einen beliebig großen

Eisenklumpen, welcher in allen seinen Theilen, äußerlich und innerlich, vollkommen

gleichartig ausgeschweißt ist, und man braucht nicht zu fürchten daß aus der

Zusammenschweißung verschiedener Eisensorten irgend ein Nachtheil entsteht, da die

Schweißung eine weit innigere ist, als wenn das Brucheisen in Packeten

zusammengelegt, diese ausgeschweißt, zu Stäben ausgeschmiedet und dann wieder zu

größern Packeten ausgeschweißt werden, was nur bei der größten Sorgfalt, mit großem

Brennmaterialaufwand, mit Zeit – und Eisenverlust, zum gewünschten Zweck

führen kann.

Es ist daher dieser Apparat hauptsächlich zu den schwierigsten Zeug- oder

Maschinen-Schmiedearbeiten und namentlich für große Stücke anwendbar.

Die gehörig ausgeschweißte Luppe wird unter den Stempelhammer gebracht und dort zu

einem cylindrischen oder prismatischen Stück von der gehörigen Länge und Stärke

gezängt, je nach den Erfordernissen des auszuschmiedenden Gegenstandes; das Eisen

hat aber alsdann noch eine lebhafte Rothglühhitze, und man braucht es hierauf nur

von Neuem zu wärmen, um mit geringen Kosten die Schiefern und unganze Stellen

auszuschweißen und es zu einer Welle, einem Spurkranz u.s.w. auszuschmieden.

Man kann sich auch eines, dem abgebildeten ähnlichen, aber cylindrisch gestalteten

Feuers bedienen, um die zweite Hitze zu geben und die Fabrication des Stückes zu

vollenden. Ein solcher Apparat besteht aus einem Cylinder mit kugelförmigem Boden,

er muß jedoch hoch genug seyn, damit er das gezängte Stück gänzlich aufnehmen kann.

Man könnte alsdann unten Brucheisen einschmelzen und die sich oben entwickelnde

Hitze zum Wärmen benutzen.

Das gewöhnlich angewendete Bruch- und alte Eisen ist mit Rost oder Eisenoxyd

überzogen. Manches Stück besteht sogar gänzlich aus oxydirtem Eisen, und solches

kann man nur im Gemenge mit andern reinern Sorten und mit großem Abgang

einschmelzen. Um den Abgang möglichst zu vermindern, muß man das Oxyd durch Kohle

reduciren; da das Stechen der Formen eine bedeutende Hitze-Entwickelung am

Boden gestattet, so verbindet sich bei dieser Temperatur die Kohle mit dem

Sauerstoff des oxydirten Eisens zu Kohlensäure und Kohlenoxydgas, und das Eisen wird

ohne irgend eine Veränderung seiner Beschaffenheit frei.

Tafeln