| Titel: | Ueber die Fabrication der Eisenbahnschienen in England und Wales; vom Ingenieur Röhrig in Hannover. |

| Fundstelle: | Band 135, Jahrgang 1855, Nr. LXXII., S. 335 |

| Download: | XML |

LXXII.

Ueber die Fabrication der Eisenbahnschienen in

England und Wales; vom Ingenieur Röhrig in

Hannover.

Aus dem Notizblatt des hannoverschen Architekten- und Ingenieur-Vereins, 1854, Bd. III S. 541.

Fortsetzung und Schluß der Abhandlung im

polytechn. Journal Bd. CXXXI S. 100.

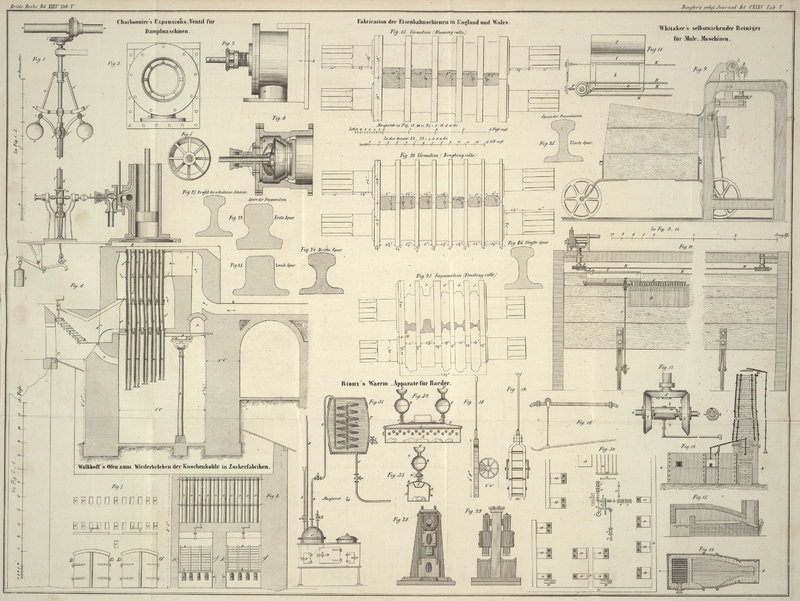

Mit Abbildungen auf Tab.

V.

Röhrig, über die Fabrication der Eisenbahnschienen in England und

Wales.

II. Das Schweißen der

Packete.

Man unterscheidet hierbei:

einfache Schweißung (single

heating) und doppelte Schweißung (double heating).

Die Schweißung wird einfach genannt, wenn das Packet in

einer Schweißhitze zur fertigen Schiene ausgewalzt

wird, und diese ist allemal mit den niedrigen Packeten

verbunden. Die hohen Packete werden in zwei Schweißhitzen

ausgewalzt, und darin ist der zweite Vorzug derselben enthalten, indem hierdurch

eine ungleich größere Garantie für vollkommene Schweißung gegeben ist.

Die Operation des Schweißens geschieht in Oefen (balling

furnaces), deren Construction durch die Abbildungen (Fig. 12 bis 14) eines in

einem englischen Eisenwerke gebräuchlichen Ofens erläutert wird.

Die Dimensionen solcher Oefen variiren vorzugsweise nach Verschiedenheit des

angewandten Brennmaterials.

Eine specielle Beschreibung derselben findet sich in einem jeden Lehrbuche der

Hüttenkunde und darf deßhalb hier wohl übergangen werden, nur möchte zu erwähnen

seyn, daß die neuere deutsche Erfindung der Treppenröste,

welche Ersparung an Brennmaterial und Benutzung von geringem Brennmaterial bezweckt,

in England und Wales noch keinen Eingang gefunden hat. Allerdings leitet die

Reichhaltigkeit der brittischen ausgedehnten Kohlenfelder weniger auf diese

ökonomischen Fragen hin, indessen ist die Einführung der meisten Verbesserungen in

der Eisenfabrication in England noch anderer Ursachen wegen stets von besonders

großen Schwierigkeiten begleitet. So wurde auch der Anwendung der heißen Gebläseluft

sehr stark und lange opponirt, und die Benutzung der Hohofengase, welche in

Deutschland, Frankreich und den Vereinigten Staaten seit vielen Jahren sehr

erfolgreich geschieht, hat selbst jetzt in England noch mit großen Vorurtheilen zu

kämpfen. Schon Anfang vorigen Jahres habe ich es versucht, englische Hüttenbesitzer

von dem Nutzen der Treppenröste durch Mittheilung der in Deutschland dadurch

erlangten günstigen Resultate zu überzeugen, doch ohne Erfolg.

Zum Bau eines solchen Ofens werden verwandt:

circa 4

Tonnen Gußeisen,

„ 8 1/2

Centner Schmiedeisen und

„ 4044

feuerfeste Steine,

von denen 2844 zur Errichtung des Schornsteins und 1200 zur

Bildung des Ofens dienen. Außerdem werden etwa 4 Ruthen Rauhsteine zur Fundation des

Ofens gebraucht, und die Errichtung der ganzen Feueranlage geschieht in der Regel zu

dem accordirten Preise von L. 5. Ein Ofen kann im

Durchschnitt drei Monate betrieben werden, doch bedarf gewöhnlich während dieser

Zeit das Gewölbe, der Fuchs und der Kamin einer dreimaligen Reparatur und resp. Erneuerung.

Die Oefen für die erste undnnd zweite Schweißung sind ganz gleich.

Ein Arbeiter (baller), welcher in zwölfstündigen

Schichten arbeitet, ist zur Bedienung eines Ofens ausreichend, indem die Tagelöhner

(coatchers), welche die Schienen-Packete von

den Oefen nach den Walzen zu fahren haben, die nöthige Hülfe beim Einsetzen und

Herausnehmen der Packete leisten.

A. Erste

Schweißung.

Die Schienen-Packete werden auf einer vor jedem Ofen befindlichen Bank,

deren Höhe mit dem Herde des Ofens im gleichen Niveau ist, (gewöhnlich durch

Mädchen) zusammengesetzt und auf einer 3 Zoll breiten, starken eisernen Stange,

die von der Bank bis in den Ofen reicht, durch zwei Arbeiter bequem in den Ofen

geschoben.

Man setzt nun zur Zeit 4 Packete so in den Ofen ein, daß alle parallel mit der

Feuerbrücke liegen, und bei gutem Gange des Ofens erhält man 8 Schweißhitzen in

12 Stunden; man erhitzt also in dieser Zeit an Schienen, deren Gewicht 71 Pfd.

pro Yard beträgt, circa 6 tons, wozu etwa 2 tons Steinkohlen erforderlich sind.

Die Packete werden im Ofen zuerst auf die obere Seite gelegt, so daß der untere

Theil derselben der größten Hitze ausgesetzt ist und, wenn dieser Theil den

richtigen Grad der Schweißhitze erhalten hat, so gewandt, daß der den Kopf der

Schiene bildende Theil auf denselben Hitzgrad gebracht wird und wozu dann 5 bis

10 Minuten genügen.

B. Zweite Schweißung.

Hierbei setzt man nur 3 Packete zur Zeit in den Ofen und diese auf dieselbe

Weise, d.h. parallel mit der Feuerbrücke, wie bei der ersten Schweißung

geschieht; doch da sie im rothwarmen Zustande eingesetzt werden, so bedürfen sie

bedeutend kürzere Zeit, um zur Schweißhitze zu gelangen, und daher ist es

möglich etwa 17 tons in 12 Stunden bei der zweiten

Schweißung zu erhitzen, welches ebenfalls mit etwa 2 tons Kohlenverbrauch geschieht.

In dem Capitel I. (polytechn. Journal Bd. CXXXI S. 100)

„Zusammensetzung der Schienenpackete“, ist erwähnt

worden, in welchem hohen Grade eine nachtheilige Zusammensetzung der Packete der

vollkommenen Schweißung entgegenwirkt, und folgt daraus schon, wie große

Sorgfalt auf den Schweißproceß zu verwenden ist. Dieser Proceß ist nun aber eben

so schwierig, als er für die Schienenfabrication von Wichtigkeit ist.

Sind die Packete zu gering erhitzt, dann ist eine

Schweißung derselben ganz unmöglich und die Lamellen werden nur zusammengeklebt

werden. Kömmt

dieser Fehler bei der ersten Schweißung vor, so kann

er durch eine gute Hitze der zweiten Schweißung wieder verbessert werden; ist

jedoch die zweite Schweißhitze eine zu niedrige, so

ist eine schlechte Schiene das unvermeidliche Resultat.

Uebersteigt man auf der anderen Seite die Schweißhitze, so wird eines Theils der

Eisenabgang um ein Bedeutendes vermehrt und außerdem das Eisen verbrannt werden,

und die erfolgte Schiene wird ein großblättriges mürbes Gefüge und viele Brüche

auf der Oberfläche zeigen.

Durch richtige Leitung des Feuers allein sind beide Uebelstände zu vermeiden und

diese erfordert ebensowohl einen geschickten als auch sehr sorgfältigen

Arbeiter. Die letztere Eigenschaft der englischen Arbeiter wird indeß bedeutend

benachtheiligt dadurch, daß dieselben nach dem Gewichte der erzeugten Schienen

bezahlt werden, wonach es in ihrem Interesse liegt, so viele Packete als möglich

zu erwärmen. Und deßhalb wird von ihnen meistens weniger auf Qualität als auf

Erzeugung großer Quantitäten hingestrebt.

Aber auch der geschickte und gewissenhafte Arbeiter ist nicht im Stande so große

Packete vollkommen gleichmäßig zu erwärmen, und die Hitze wird bei ihnen nicht

an jeder Stelle dieselbe seyn. Daher denn die Structurverschiedenheit, welche an

verschiedenen Stellen einer und derselben Schiene zu beobachten ist.

Der oben erwähnte nachtheilige Einfluß der gebräuchlichen Zusammensetzung der

Packete ist durch die chemische Zusammensetzung und Structur der verschiedenen

Eisensorten begründet, und bleibt hier noch ein zweiter Nachtheil der

Packetirung zu erwähnen, welcher ein mechanischer

genannt werden dürfte.

Bei der gewöhnlichen Zusammensetzung der Packete aus 1/4 Eisen Nr. 2 und 3/4

Eisen Nr. 1 haben die Kopfplatten (Eisen Nr. 2) die geringe Stärke von 1/2 Zoll, welche verursacht, daß diese Platten auf

dem Transporte von den Oefen nach den Walzen (namentlich von den von letzteren

entfernteren Oefen) durch den äußeren Einfluß der kalten Atmosphäre bedeutend an

Hitze verlieren, wodurch eine vollkommene Schweißung derselben mit dem Kerne der

Packete (Eisen Nr. 1) noch problematischer wird. Diesen Nachtheil beseitigt ein

größeres Verhältniß (1/3 oder 2/5) Eisen Nr. 2, da dann jene Kopfplatten von 3/4

bis 1 Zoll stark sind; und ist deßhalb, wenn man überhaupt zwei Eisensorten zur

Packetirung anwenden will, letztere Zusammensetzung der ersteren

vorzuziehen.

III. Auswalzen der Packete.

Die Walzen, als der Haupttheil des Walzwerkes, erfordern besondere Sorgfalt sowohl in

Bezug auf die Wahl des dazu zu verwendenden Eisens als auf den Guß und die

Abdrehung.

Das Walzeneisen muß fest, dicht und feinkörnig seyn, und man wählt gewöhnlich das

halbirte (mottled) Eisen dazu, da dieses jene

Eigenschaften am besten vereinigt. Walzen von porösem und grobkörnigem Eisen geben

der Schiene ein rauhes Aeußere, und sind außerdem zu häufigen Reparaturen ihrer

Oberfläche und selbst Brüchen im hohen Grade ausgesetzt. Letztere kommen namentlich

häufig an den Scheiben (collars) vor, da diese meistens

hoch und sowohl einem großen Drucke als plötzlichen Temperaturwechsel ausgesetzt

sind.

Der Guß geschieht in Sand und gewöhnlich, als die Qualität des Eisens verbessernd,

aus Flammöfen.

Das Abdrehen der Walzen ist vorzüglich einflußreich auf das Aeußere der Schiene, und

die Form der Cannelirungen ist so zu construiren, daß die Querschnittsabnahme genau

im Verhältnisse zum Widerstände des auszuwalzenden Eisens steht. Verschiedene

Eisensorten machen je nach ihrer Härte und Textur eine Verschiedenheit in den

Cannelirungen nothwendig; die Zahl der letzteren darf aber weder zu klein noch zu

groß seyn, da die Schiene in beiden Fällen an der Oberfläche zerreißen wird: im

ersten Falle durch den zu großen Widerstand gegen das Auswalzen und im zweiten durch

die zu große Abkühlung der Schiene.

Die englischen Walzendreher (roll-turners)

besitzen größtentheils eine ganz vorzügliche Geschicklichkeit in ihrem Geschäfte,

und vielfach sah ich von ihnen die Zubereitung von Walzen für ein ganz neues

Schienen-Profil, welche so vollkommen war, daß der erste Walzversuch mit denselben ein untadelhaftes Product lieferte.

Bei Anwendung von hohen Packeten und doppelter Schweißung sind die Cannelirungen auf drei Walzenpaare

vertheilt.

Fig. 15 zeigt

die in einem englischen Eisenwerke gebräuchlichen Vorwalzen (blooming rolls) für die erste Schweißung.

Die Maaße der Walzen und Spuren sind in der Zeichnung angegeben, woraus sich der

große Durchmesser der ersteren ergibt. Letzterer ist der tiefen Spuren wegen

erforderlich. Ferner ist es von Wichtigkeit, daß die erste Spur verhältnißmäßig groß ist, da die Porosität der Packete ein

leichtes Aufnehmen von den Walzen erschwert. Das feilenförmige Einhauen der Spuren

und Aufwerfen von Sand auf die Packete sind immer nur von zweifelhaftem Erfolg und

haben allemal einen nachtheiligen Zeitverlust und ein Abkühlen des Eisens zur

Folge.

Die Geschwindigkeit dieser Walzen beträgt von 23 bis 25 Umdrehungen in einer Minute,

und muß so gering seyn zur bessern Entfernung der Schlacken aus dem Eisen, wie auch

zur Begünstigung der Schweißung.

An beiden Seiten der Walzen befinden sich gußeiserne Platten (roughing plates) zur Auflage der Packete beim Ein- und Ausgange

derselben aus den Spuren; außerdem ist hinter den Walzen ein Hebel (hook) (s. Figur 16) zum Heben der

Packete über die Walzen angebracht.

Letzterer wird in einigen Werken von Wales und England durch folgende, von Ellis patentirte Einrichtung der Walzen ersetzt. Die

Walzen sind von gewöhnlicher Construction; an der Achse der untern Walze ist ein

Getriebe befestigt, welches die Bewegung auf die obere Walze fortpflanzt. In dieses

Getriebe greift eine gezahnte Stange ein, an welche eine von der Schwungradwelle der

Dampfmaschine bewegte Kurbelstange angeschlossen ist, so daß das Getriebe und die

Walzen sich nicht stetig nach derselben Seite, sondern abwechselnd nach

verschiedenen Seiten drehen und letztere die Packete der Länge nach rückwärts und

vorwärts auswalzen.

Derselbe Zweck wird durch die in Fig. 17 dargestellte

Maschinerie erreicht. Das conische Rad x ist an der

Schwungradwelle befestigt und die Räder y und z laufen lose auf der mit den Walzen verbundenen Welle

v. Diese hat zwischen jenen Rädern eine Verstärkung

von quadratischer Form mit einem Muffenstück w, welches

durch einen nach dem Walzengerüst reichenden Hebel beweglich ist. Die Räder y und z besitzen an der

innern Seite Verstärkungen, die mit der Form der Muffe correspondiren und durchs

Einrücken der letzteren in die Verstärkung des einen oder andern Rades wird den

Walzen eine abwechselnde Bewegung mitgetheilt.

Diese Einrichtung nun hat außer Ersparung an Arbeitslohn eine Verbesserung des Eisens

zur Folge, indem beide Enden der Packete gleichartig ausfallen werden.

Bei Anwendung des Hebels sind zur Bedienung dieser Walzen zwei Männer (roller und catcher) und zwei

Knaben (hookers) erforderlich; die Knaben werden bei

Anwendung des Ellis'schen Walzwerkes erspart.

Die schweißwarmen Packete werden von den Oefen nach den Walzen und ebenso zurück für

die zweite Schweißung auf eisernen zweirädrigen Karren (Fig. 18 und 19)

gefahren.

Die zweiten Vorbereitungswalzen (roughing rolls) sind mit den Façonwalzen (finishing rolls) durch Kuppelungswellen verbunden und haben daher gleiche

Geschwindigkeit mit denselben.

Die Dimensionen beider Walzenpaare wie die ihrer Spuren sind durch Fig. 20 und 21 angegeben;

außerdem enthalten die Figuren 22, 23, 24, 25 und 26 die

Cannelirungen der durch Fig. 21 gegebenen

Façonwalzen in 1/4 der wirklichen Größe und Figur 27 ist das

wirkliche Schienenprofil in 1/4 der wirklichen Größe, durch dessen Vergleichung mit

der letzten Cannelirung die Contraction der rothwarmen Schiene zu ersehen ist.

Die Geschwindigkeit dieser Walzenpaare ist in den Werken Englands und Wales sehr

verschieden. Sie beträgt in den meisten Werken Staffordshire's, Shropshires, des

nördlichen Englands und in einigen wenigen von Wales 60 bis 65, in den meisten

Werken von Wales aber 75–80 und in einem des

letzteren Landes sogar 95–104 Umdrehungen pro

Minute. Dieselbe muß stets mit der Beschaffenheit des Eisens in Verhältniß stehen,

darnach aber auch stets bei diesen Walzen größer seyn, als bei den ersten

Vorwalzen.

Die Bedienung dieser beiden Walzenpaare geschieht durch vier Walzer (zwei rollers und zwei catchers)

und vier Knaben (hookers) mit Hülfe von drei Hebeln.

Die Ellis'sche Einrichtung ist der großen Geschwindigkeit

wegen bei diesen Walzen unausführbar.

Bei einfacher Schweißung hat man nur ein Paar Präparirwalzen.

Alle diese Apparate mit den erforderlichen Bewegungs-Maschinen sind in England

und Wales zu einem hohen Grade der Vollkommenheit gebracht. Ebenso ist die

Handgeschicklichkeit, Kraft und Ausdauer der brittischen Walzer ausgezeichnet und

bedeutend größer als bei allen continentalen Arbeitern. Unbedingt hat das besondere

Klima Englands und die damit nothwendig verbundene Lebensweise der Bewohner hierauf

einen großen Einfluß, außerdem aber auch die frühe Gewöhnung der Engländer zur

Arbeit, wobei auf der andern Seite die geistige Ausbildung wieder zu sehr

vernachlässigt wird.

Durch gute Apparate und geschickte Manipulation wird nun in England und Wales

Bedeutendes geleistet und vielfach aus einem schlechten Material ein wenigstens gut

aussehendes Product erzeugt.

Die gewöhnliche Productionsfähigkeit eines Schienenwalzwerkes beträgt circa 500 tons pro Woche,

doch erzeugt ein in Wales befindliches Schienenwalzwerk,

bei doppelter Schweißung, die überraschend große

Quantität von 850 bis 900 tons wöchentlich.

IV. Abschneiden der

Schienen.

Die Schienen werden im warmen Zustande, sobald sie von den Walzen kommen, durch

Kreissägen abgeschnitten und zwar der Contraction wegen, welche 1/8 Zoll für jeden

englischen Fuß beträgt, etwas länger als zum bestimmten Maaß. Mit dem Hitzgrade der

Schienen variirt die Contraction und da derselbe nicht bei allen Schienen gleich

ist, so ergibt sich eine Verschiedenheit in der Länge der letztern.

Jene Kreissägen waren früher aus Stahl angefertigt und ökonomische Rücksichten haben

veranlaßt, daß jetzt größtentheils eiserne Sägen angewandt werden. Diese stehen

jedoch den ersteren in Bezug auf Leistung bedeutend nach; sie erfordern sehr

häufiges Schärfen und auch im scharfen Zustande schneiden sie nur stumpf, wodurch

die Stirnen der Schiene rauhe Flächen bekommen und häufig sogar das ganze

Schienen-Profil vergrößert und verändert wird.

Man sucht diesen Uebelstand dadurch auszugleichen, daß man die Schienenenden

unmittelbar nach erfolgtem Abschneiden abfeilt.

V. Dressiren der Schienen.

A. Auf der Richtbank. (Im

warmen Zustande.)

Jedes Eisen von verschiedenen Dimensionen wird nicht gerade bleiben, wenn es warm gerichtet wurde, da die dünnern Theile rascher

erkalten, wodurch eine ungleiche Contraction und Biegung des Stabes bewirkt

wird.

Um dieses zu vermeiden, wendet man convexe Richtbänke

an, auf welchen den warmen Schienen vermittelst Holzschlägel die Form der

Richtbank mitgetheilt wird, und die convexe Schiene richtet sich beim

allmählichen Abkühlen gerade.

Der Wölbungsgrad der Richtbank hängt vom Profile der Schiene und der Qualität des

Eisens ab.

Bei diesem Richten ist große Sorgfalt darauf zu verwenden, daß die Schläge mit

dem Holzschlägel genau auf die Achse der Schiene geführt werden, da ein schiefer

Schlag die warme Schiene aus ihrer Achse biegen wird. Außerdem bewirken die

Schläge häufig eine geringe Profil-Veränderung der Schienen.

B. Unter der Presse. (Im

kalten Zustande.)

Die in England und Wales meistens angewandten Pressen sind durch Fig. 28 und 29

dargestellt. Diese lassen in ihrem Erfolge nichts zu wünschen übrig und sind den

Schrauben-Pressen vorzuziehen, da ungleich rascher damit gearbeitet

werden kann. Hohe, schwere und nicht zu lange Schienen können am vollkommensten

gerichtet werden, denn sobald die Schienen leicht und lang sind, werden sie

durch ihr eigenes Gewicht wieder gebogen werden. Die Länge von 21 Fuß aber darf

überall nicht ohne Nachtheil für das Richten überschritten werden.

Empfehlenswerth dürfte es seyn, auch hier die Schienen etwas convex zu richten, indem dadurch einer nachtheiligen

Durchbiegung beim Gebrauche derselben entgegengewirkt wird.

VI. Lochen und Ausklinken der

Schienen.

Das Lochen der Schienen für Verbindung derselben durch

Laschen erfordert große Sorgfalt, da eine nicht vollkommen richtige Stellung der

Löcher zu unendlichen Schwierigkeiten beim Legen der Schienen führt, die oftmals mit

den geringen Hülfsmitteln, welche auf der Bahn zu Gebote stehen, gar nicht zu

überkommen sind.

Mögen die Laschen nun durch drei oder vier Bolzen befestigt werden, so befinden sich

an jedem Schienenende zwei Auslochungen, und diese sollten stets durch nur eine

Bewegung der Maschine hergestellt werden, da dann bei einmal richtiger Stellung der

Dornen eine Ungenauigkeit der Auslochungen fast unmöglich ist. In vielen englischen

Eisenwerken geschieht das Lochen auf diese Weise, doch in anderen wird wegen

geringer Stärke der Maschinen nur eine Auslochung zur

Zeit gemacht, welches häufige Unrichtigkeiten in der Stellung der Löcher

veranlaßt.

Die in Figur

28 und 29 dargestellte Presse wird vielfach auch zum Lochen von Schienen

benutzt, indem man bis zu acht Auslochungen durch eine

Bewegung dieser Maschine bewerkstelligt.

Von weniger großem Nachtheile möchte ein geringes Versehen im Ausklinken oder Lochen

des Schienenfußes seyn, doch auch dieses sollte möglichst auf die vorerwähnte Weise

geschehen.

VII. Vollendung der

Schienen.

Unter IV, Abschneiden der Schienen, ist erwähnt worden, daß die Schienen verschieden

lang ausfallen und die rauhen Stirnflächen derselben abgefeilt werden.

Der heiße Zustand der Schienen weist aber schon hinlänglich darauf hin, wie

unvollkommen jenes Abfeilen seyn muß – in der That ist jene Arbeit eine der

angreifendsten der ganzen Schienen-Fabrication – und es sollten alle

Schienen mit Feile, Meißel, Hammer, Winkel, Profilstück und Längenmaaß und auch gleichfalls,

wie in Belgien geschieht, durch Hobelbänke nachgearbeitet und vollendet werden. Doch

sowohl in England als in Wales wird diese Vollendung der Schienen im Allgemeinen

sehr vernachlässigt, welches hauptsächlich durch die früheren geringen

Schienenpreise verursacht ist und worüber in einem späteren Capitel gesprochen

werden wird.

VIII. Grundplan eines Schienenwalzwerkes

in Wales.

Fig. 30 zeigt

den Grundplan eines Werkes, welches sich sowohl in Bezug auf Vorzüglichkeit aller

seiner Apparate und Maschinen, als auch auf Arrangement desselben als eines der

besten in Wales auszeichnet.

In dieser Zeichnung bezeichnet:

1) Dampfmaschine.

2) Balancier.

3) Krummzapfen.

4) Schwungrad.

5) Vorwalzen für die erste Schweißung.

6) Schere zum Zerschneiden von Schienen und

Schienenpacketen.

7) Vorwalzen für die zweite Schweißung.

8) Façon-Walzen für

Schienen.

9) Vorwalzen10)

Façon-Walzen

für Stabeisen.

11) Drehbank.

12) Kreissägen.

13) Wagen zum Transporte der gewalzten Schienen nach den

Sägen.

14) Richtbank.

15) Lager für die Schienen zum Abkühlen derselben.

16) Gebäude mit den verschiedenen Richtmaschinen.

19) Schweißöfen.

20) Dampfscheren zum Zerschneiden der Eisenstäbe für die

Packete.

21) Schienenwege.

IX. Schienenprofil.

Bei der Wahl des Schienenprofils sind in Betracht zu ziehen:

1) die Bedingungen, welche der Eisenbahn-Ingenieur an

die Schiene stellen muß, und

2) die Möglichkeiten, welche vom Schienenfabrikanten erfüllt

werden können.

Durch die Untersuchungen Barlow's, Weishaupt's und anderer sind erstere hinreichend erörtert worden und

sollen deßhalb nur letztere hier näher ins Auge gefaßt werden.

Es sind folgende unterscheidende Profile vorgeschlagen und je nach der Ansicht der

betreffenden Ingenieure für verschiedene Eisenbahnen adoptirt, obgleich in der That

noch jeder durch größere oder geringere Veränderungen eine Verbesserung der Schienen

angestrebt hat.

a. Breitbasige Schienen.

b. Stuhlschienen.

c. Schienen.

d. Barlow's Schienen.

Vorausgesetzt, daß sämmtliche Schienen für ihren Zweck hinreichend stark construirt

sind, so wird die Haltbarkeit der Schienen a und b vollkommen gleich seyn, indem die Bildung des Kopfes

allein die Dauer der Schiene begründet, und dieser

bei beiden Schienenprofilen auf dieselbe Weise darzustellen ist. Der Fuß dagegen ist

bei beiden unwesentlich, da breitbasige Schienen zu ihrer Herstellung kein besseres

Eisen verlangen, sondern diese größere Schwierigkeit in vielen Werken durch die

Vollkommenheit der Walzapparate allein schon besiegt wird; und zweitens der Zweck

des Umdrehens der Stuhlschienen ganz verloren geht, indem der in den Stühlen

liegende Theil derselben gewöhnlich zuerst abgenutzt ist.

c. Die Fabrication der Schienen ist im

Allgemeinen schwieriger als die der beiden ersten Arten, und die complicirte Form

derselben kann nicht allein durch Vollkommenheit der Apparate ausgeglichen werden,

sondern erfordert stets ein besseres (weicheres) Eisen. Aber auch ohne diese

Anwendung bedingt die besondere Form dieser Schienen eine solche Pressung und

Dehnung des Eisens durch die Walzen, wodurch dasselbe allein schon sehniger und

weicher und daher der raschen Abnutzung zugänglicher gemacht wird.

d. Die Barlow'schen Schienen

dienen als vortrefflicher Beweis, wie auch die schwierigsten Formen durchs Walzen

vollkommen hergestellt werden können. Doch hat diese complicirte Form eine

Verschlechterung der Schiene zur Folge, indem das über die Fabrication der

Schienen Gesagte bei diesen in vergrößertem Maaße Anwendung findet.

Es ist vorhin schon erwähnt worden, wie jeder mit der Anlage einer Eisenbahn

beschäftigte Ingenieur eine Normal-Schiene zu construiren versucht hat, und

daher kommt es denn, daß eine jede Eisenbahn-Gesellschaft ein besonderes

Schienen-Profil auf ihren Bahnen anwendet. Indem nun so kaum einmal zwei

Ingenieure in diesem Punkte mit ihren Ansichten übereinstimmen, liegt die Annahme

nicht fern, daß noch Keiner die gewünschte Normal-Schiene dargestellt hat. Wohl aber sind

jetzt hinreichende Erfahrungen über alle verschiedenen zur Anwendung gekommenen

Profile gesammelt worden, und auf Grund dieser erlaube ich mir, den verehrlichen

Eisenbahn-Verwaltungen in Folgendem einen Vorschlag zu machen, welcher durch

seine Folgen von der höchsten Wichtigkeit seyn dürfte.

Nach den jetzigen Erfahrungen und mit Beiseitelegung aller Vorurtheile kann es nicht

mehr schwer fallen, ein Schienenprofil zu wählen, welches die meisten erreichbaren

Anforderungen erfüllt.

Dieses nun möge von einer Anzahl competenter Ingenieure festgesetzt und, wo möglich,

von sämmtlichen Eisenbahnverwaltungen adoptirt werden.

Die daraus entspringenden Vortheile sind wahrlich so groß, um zum energischen Handeln

für Erreichung des Zweckes auffordern zu müssen.

Die Herstellung von Schienen nach einem dem Fabrikanten neuen Profile ist für diesen

allemal mit Schwierigkeiten verbunden, welche erst durch längere Uebung überwunden werden können, und je größer die Anzahl einer zu

walzenden Schienensorte ist, um so sicherer wird die größte Vervollkommnung der dazu

nöthigen Apparate etc. zu erreichen seyn.

Ein wie bedeutend vollkommeneres Product würde nun noch erlangt werden, wenn

sämmtliche Schienenfabrikanten die Erzeugung einer

Schienensorte verfolgen und vervollkommnen könnten!

Den zweiten und unberechenbaren Vortheil würde die große Umwandlung des

Schienenhandels ergeben. Die Fabrikannten wären im Stande gleichmäßig zu arbeiten

und Vorrathe zu halten, und dadurch würden die Schienen nicht allein von besserer

Qualität darzustellen, sondern auch zu billigern Preisen anzukaufen seyn!

X. Schienenpreise.

In den vorstehenden Capiteln ist versucht worden, sowohl die Vorzüge als Mängel der

englischen Schienenfabrication darzustellen, und leider ergibt das Resumé,

daß die letzteren überwiegend sind; indeß ist es eine Verpflichtung, die Gründe noch

zu erwähnen, welche großentheils die mangelhafte Fabricationsweise veranlaßt haben.

Es ist dieß vor allem der zu niedrige Preis, der sich aus

der nachstehenden, auf sorgfältige Ermittelungen gestützten

Selbstkosten-Berechnung der Schienen ergibt, welche für die gewöhnlichere

Packetirung aus 3/4 Eisen Nr. 1 und 1/4 Eisen Nr. 2 und in der Periode

1851–1852 zusammengestellt ist, während welcher die Schienen zu L. 5 und selbst zu L. 4. 10

sh. per ton verkauft wurden.

Eisen Nr. 1.

L.

s.

d.

Roheisen, 23 cwt 1 qrt. 16 lbs,

(1 Ton = 40 sh.)

2

6

9

Steinkohlen, 14 cwt, (1 Ton =

6 sh.)

–

4

2

Arbeitslohn etc.

–

6

3

––––––––––

1 Ton Eisen Nr. 1 = L.

2

17

2

Eisen Nr. 2.

L.

s.

d.

Eisen Nr. 1, 22 cwt 0 qrt. 26 lbs

3

3

5

Steinkohlen, 8 cwt

–

2

5

Arbeitslohn etc.

–

2

6 1/2

–––––––––––––

1 Ton Eisen Nr. 2 = L.

3

8

4 1/2

Schienen.

L.

s.

d.

Eisen Nr. 1, 18 cwt 3 qrt. 0 lbs

2

13

7

Eisen Nr. 2, 6 cwt 1 qrt. 0 lbs

1

1

4

Steinkohlen: Erste Schweißung, 7 cwt

–

2

1

Zweite Schweißung, 2 cwt

–

–

7

Arbeitslöhne:

Zerschneiden der Stäbe für

die Packete

–

–

2

Packetirung

–

–

1

Erste Schweißung

–

1

1

Zweite Schweißung

–

–

6 1/2

Transport der Packete von

den Oefen nach den Walzen

–

–

5

Erste Walzung

–

–

3

Zweite Walzung

–

1

10

Abschneiden und Feilen der

Schienenenden

–

–

3

Richten der Schienen

–

–

8 1/2

Nachsicht derselben

–

–

4 1/2

Lochung derselben

–

–

4

Transport derselben nach

dem Verschiffungsplatze

–

4

6

Andere Transportkosten für

Sand, Schlacken etc.

–

2

6

Unterhaltung der Oefen und Maschinen

–

12

–

Unterhaltung der Gebäude und

Capital-Verzinsung

–

–

6

Gehalt der Beamte

–

–

3

–––––––––––––––

= L.

5

3

4 1/2

Davon

der Gewinn an rauhen Schienenenden

–

8

7

Bleiben

die Selbstkosten für 1 Ton Schienen

= L.

4

14

9 1/2

In dieser Rechnung nun sind Ausfall-Schienen, welche auch bei der

vollkommensten Fabrication vorkommen werden, noch nicht in Anschlag gebracht, und

zieht man ferner in Betracht, daß der Fabrikant für die Gefahr seiner großen Auslage und

die damit nothwendig verbundene Sorge, für seine Arbeit und Anstrengungen auch

äquivalente Remuneration gerechter Weise erwarten darf, so drängt sich die

Ueberzeugung auf, daß Schienen nicht mit Vortheil zum Preise von L. 5 verkauft werden können.

Der große Bedarf an Schienen und daneben etwas Speculation führten später ein rasches

Steigen der Preise herbei, doch damit gleichzeitig trat eine Erhöhung der

Arbeitslöhne – die vielfach durch die unglücklichen, auf sämmtliche Fabriken

Englands so nachtheilig wirkenden strikes der Arbeiter

erzwungen wurden – und eine Vertheuerung aller zur Eisenfabrication

erforderlichen Materialien und Hülfsmittel ein.

Aus diesen Gründen, und indem die Fabrikanten außerdem ihren gehabten Schaden

möglichst auszugleichen suchten, hob sich die Fabrication nicht in der Weise als die

Kaufpreise der Schienen es hätten erwarten lassen sollen.

Und auch jetzt sind nur trübe Aussichten für eine reelle Verbesserung, da der

Eisenbedarf gegen die Production so sehr überwiegend ist, daß der englische

Fabrikant sich nicht, und wenn überhaupt, nur durch unverhältnißmäßig große Opfer

darauf einlassen wird, von seiner gewöhnlichen Fabricationsweise abzugehen. Und fast

jedes civilisirte Land der Erde ist durch sein Eisenbedürfniß mehr oder weniger von

England abhängig!

Indem nun dieses Bedürfniß so groß ist, daß selbst die jetzigen politischen

Verhältnisse Europa's nur wenig auf den Eisenhandel einwirken konnten und der

doppelte Nachtheil, die Vertheuerung der Fabricate mit gleichzeitiger

Verschlechterung derselben, immer fühlbarer wird, so ist die schleunigste Benutzung

aller noch unbenutzten Hülfsquellen anderer Länder für die Eisenindustrie dringende

Verpflichtung!

Tafeln