| Titel: | Verbesserter Dampfkolben; von G. Krauß. |

| Autor: | G. Krauß |

| Fundstelle: | Band 140, Jahrgang 1856, Nr. II., S. 15 |

| Download: | XML |

II.

Verbesserter Dampfkolben; von G. Krauß.

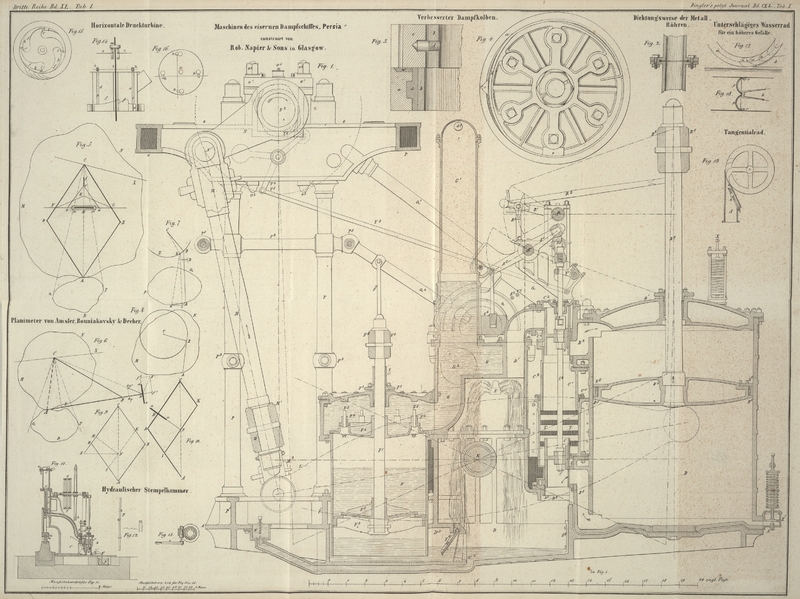

Mit Abbildungen auf Tab.

I.

Krauß's verbesserter Dampfkolben.

Von der Ansicht ausgehend, daß die größtmögliche Leistung einer Locomotive, auch bei

der besten Construction, hauptsächlich bedingt ist durch zweckmäßig construirte,

stets vollkommen dicht schließende und möglichst wenig Reibung erzeugende Kolben,

war ich bestrebt die bisherigen Kolben, welche dieser Anforderung nicht genügend

entsprechen, zu verbessern.

Ehe ich in Nachfolgendem die Construction des von mir verbesserten Dampfkolbens

beschreibe, will ich zur bessern Verständigung die Mängel der jetzigen für

Locomotiven beinahe allgemein angewendeten anführen. Diese Kolben bestehen nämlich

aus zwei, zwischen einem Piston dampfdicht eingeschlossenen gußeisernen Ringen,

welche an einer Stelle geöffnet sind; hier ist ein Keil eingepaßt, der in Verbindung

mit einer Stellschraube den Druck einer geschlossenen Kreisfeder auf den Kolbenring

überträgt und so den dichten Schluß des letztern an der Cylinderwand bewirkt. Die

Nachtheile dieser Kolben sind nun folgende:

1) Da das Material sowohl des Kolbenringes als auch des Cylinders aus Gußeisen

besteht, so ist wegen der gleichartigen Masse der beiden reibenden Gegenstände eine

große Reibung und hiemit eine starke Abnützung beider verbunden.

2) Dadurch daß der dichte Schluß der Kolbenringe an der Cylinderwand durch eine

Stellschraube bedingt ist, vermindert sich die Spannung und hiemit der dichte Schluß

in dem Maaße, als die Abnutzung fortschreitet; es ist also von Zeit zu Zeit ein

Nachspannen der Kolbenringe erforderlich, was bei manchen Kolben oft alle vier

Wochen nothwendig wird.

3) Wird das Nachspannen der Kolbenringe nicht von einem zuverlässigen Arbeiter und

auf die genaueste Weise vollzogen, so ist entweder der Schluß an der Cylinderwand

nicht dicht genug, d.h. die Spannung des Ringes widersteht dem Drucke des Dampfes

nicht, oder es wird der Ring zu fest gespannt, womit wiederum eine vergrößerte

Reibung und eine dadurch bedingte stärkere Abnutzung verbunden ist.

Die Anwendung einer Stellschraube hat ferner den Nachtheil, daß sie und hiemit auch

Keil, Ring und Feder loswerden können, welches, wie dieses schon mehrmal vorgekommen

ist, die Beschädigung von Kolben und Cylinder herbeiführt. Daß ein öfteres Erneuern

der Kolbentheile und zeitweises Ausbohren der Cylinder mit diesen Uebelständen

verbunden ist, bedarf kaum der Erwähnung.

4) Obwohl die Bewegung der Kolbenringe um ihre Achse eine allgemeine Regel seyn

sollte, so wird diese doch bei Anfertigung von Kolben wenig beachtet. Der fixe Stand

der Kolbenringe bewirkt, daß sich die Cylinder oval auslaufen, und besonders ist

jene Stelle wo der Keil sitzt, eine der nachtheiligsten.

Der Ursprung alles Uebels bei den Dampfkolben für Locomotiven ist der, daß die

Maschinen oft stundenlange Strecken, ohne Dampf, also mit trockenen Cylindern, laufen

müssen. Die Kempten-Lindauer Bahnstrecke hat eine 14 Stunden lange, fast

immer einprocentige Steigung, wo bei der Thalfahrt, mit Ausnahme der Bahnhöfe, die

Locomotiven nicht zu arbeiten brauchen. Hier äußerten sich die angeführten

Uebelstände am fühlbarsten, und es war dringend nothwendig denselben abzuhelfen.

Um den erwähnten Mängeln der Dampfkolben abzuhelfen, wurde für die Kolbenringe ein

anderes Material verwendet; ferner wurden jene Theile aus dem Kolben entfernt,

welche dem Loswerden unterworfen sind; überdieß den Kolbenringen eine selbstthätige

Spannung gegeben und dadurch das Nachspannen derselben beseitigt; endlich wurden die

Kolbenringe so construirt, daß sie sich um ihre Achse drehen können.

Als Material zu den Kolbenringen habe ich Compositionsmetall genommen. Das ist nun

zwar nichts Neues, derartige Kolbenringe wurden schon längst gemacht, man ist aber

wegen ihrer geringen Haltbarkeit in den meisten Fällen wieder davon abgekommen. Die

Dauerhaftigkeit habe ich jedoch dadurch erzielt, daß ich in den Compositionsring

eine starke gerippte Stahlfeder eingießen ließ.

Die Construction besagter Kolben ist aus Fig. 3 und 4 ersichtlich. Fig. 3 stellt

den Querschnitt der beiden im Piston befindlichen Kolbenringe am Sitze des Keils

eines derselben in natürlicher Größe dar. Fig. 4 zeigt die Lage der

beiden Kolbenringe bei abgehobenem Pistondeckel und die Stellung und Verbindung der

eingelegten Federn im vierten Theil der natürlichen Größe. Der Theil des

Kolbenringes, welcher aus Compositionsmetall besteht, ist mit a bezeichnet; d ist die zur Verstärkung

desselben dienende miteingegossene Stahlfeder, b die die

Spannung des Kolbenringes erzeugende eingelegte Stahlfeder. Der Druck der letztern

äußert sich theils in der inneren Peripherie des Kolbenringes, theils wird er durch

den Stift s und den Keil c

auf den Ring übertragen. Dieser in der Feder b

befestigte Stift dient noch dazu, die unverrückbare Verbindung mit dem

correspondirenden Kolbenringe zu bewerkstelligen. Da man darauf zu sehen hat, daß

die Keilöffnungen beider Ringe nicht zusammen zu stehen kommen, so wurde eines der

Enden der geöffneten Feder b radial eingebogen, so daß

die Drehung des Kolbenringes um etwa 1/6 der Peripherie stattfinden kann. Um endlich

die Abnutzung der Ringe, da wo sie sich gegenseitig berühren, zu verhindern, ist bei

einem derselben in die Berührungsfläche ein Ring n

eingelöthet, dessen Querschnitt in Fig. 3 sichtbar ist, und

der aus Kupfer oder Messing gefertigt seyn muß. Zur Erhaltung des Kolbenpistons in

der Cylinderachse ist ein Eisenstück e am untern Theile

desselben passend eingelegt.

Die Herstellung der Kolbenringe ist sehr einfach. Man bedarf hiezu einer

schmiede- oder gußeisernen zerlegbaren Form, deren hohler Raum den

Dimensionen des Ringes entspricht. Die vorher, nach der in der Zeichnung

ersichtlichen Form abgedrehte und verzinnte Feder d wird

in die Form gespannt, das Ganze angewärmt und der Guß vollzogen. Die Mischung des

hiezu verwendeten Compositionsmetalls richtet sich nach der Dichtigkeit der

Cylindermasse. Für weiches Gußeisen habe ich eine Zusammensetzung von 80 Th. Zinn,

16 Th. Antimon und 4 Th. Kupfer oder Glockenmetall am zweckmäßigsten gefunden.

Bei Anwendung dieser Kolbenringe ist es von Vortheil, die Cylinder vorerst

auszubohren, wenn sie nicht vollkommen rund seyn sollten.

Die Vortheile, welche beschriebene Kolben bieten, sind nebst der Beseitigung aller

erwähnten Mängel, große Dauerhaftigkeit und Einfachheit; die Folgen derselben sind

äußerst geringe Reparatur, erhöhte Leistungsfähigkeit der Maschine und eine

auffallende Ersparniß an Brennmaterial. Eine der hiesigen Locomotiven, welche schon

seit 10 Monaten mit solchen Kolben versehen ist, ergab eine Brennmaterialersparniß

von 33 Proc., entsprechend dem Verbrauche von 11,7 Kubikfuß nicht geschichteten

Torfes per Wegstunde, bei einer Arbeitsleistung von 3000

Ctr. Bruttobelastung und 7 Stunden Geschwindigkeit auf einer Bahnstrecke mit über

die Hälfte einprocentiger Steigungen.

Bei solchen günstigen Erfahrungen wurde denn auch von der Betriebsverwaltung der

bayerischen Staatsbahnen die Anfertigung der Kolbenringe nach oben beschriebener

Construction für sämmtliche Maschinen angeordnet. Diese Construction ist aber nicht

bloß für Locomotiven, sondern für alle Dampfmaschinen und überhaupt wo Metallkolben

angewendet werden können, zu empfehlen.

Tafeln