| Titel: | Die Fabrik kleiner Feuerwaffen des Obristen Colt. |

| Fundstelle: | Band 140, Jahrgang 1856, Nr. XXXV., S. 162 |

| Download: | XML |

XXXV.

Die Fabrik kleiner Feuerwaffen des Obristen

Colt.

Aus dem London Journal of arts, Februar 1856, S.

65.

(Schluß von S. 92 des vorhergehenden

Heftes.)

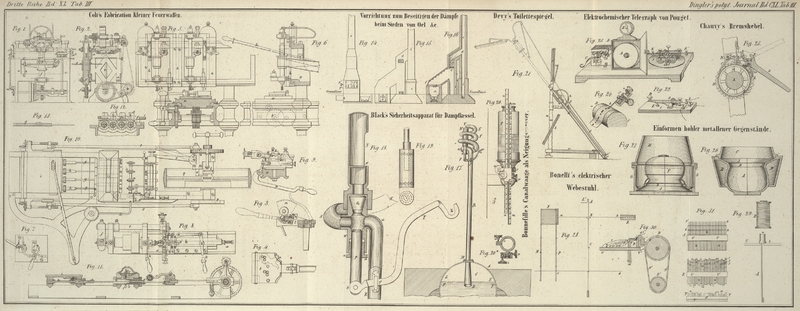

Mit Abbildungen auf Tab.

III.

Ueber Colt's Fabrik kleinen Feuerwaffen.

Im vorhergehenden Abschnitt besprachen wir die Fabrication der vorzüglichsten Theile

von Colt's Pistolen, nämlich des Laufes, der

Schwanzschraube und des Schloßbleches. Der Lauf, nachdem er gebohrt und äußerlich

abgedreht worden, war nun bereit, den Fräsemaschinen übergeben zu werden, um den

flachen Seiten, sowie den oberen und unteren Flächen die erforderliche Gestalt zu

ertheilen. Der Cylinder war nach der vorhergehenden Beschreibung bis auf die

Zündkegel oder Pistons fertig; und das Schloßblech wurde, nachdem es centrirt und

mit der Schwanzschraube versehen war, auf der entgegengesetzten Seite Plan gedreht.

Wir haben nun noch von einigen wichtigen Maschinen zu reden, mit denen man nicht nur

die drei Haupttheile der Pistolen vollendet, sondern auch andere Theile, wie die

Drückerplatte, den Bügel und den Hammer formt und die Löcher für die Schrauben etc.

darin einbohrt, Alles ohne Handarbeit.

Es kann nicht unsere Absicht seyn, die verschiedenen Arbeiten, welchen jeder Theil

einer Pistole unterzogen werden muß, und noch weniger alle dazu angewendeten

Maschinen speciell zu beschreiben; wir wollen aber einige Bemerkungen beifügen, um

zu zeigen, in welchem Maaßstabe die Arbeiten ausgeführt werden. Die Fräsemaschinen,

welche die Feilen und folglich die zum Feilen erforderlichen geschickten Arbeiter

ersehen, werden fast nur zu dem Zweck benutzt, um nicht die Schneiden oder Fräsen

bei einer und derselben Maschine verändern zu müssen. Um dem Hammer, einem ganz

einfachen Theil, die Form zu geben, werden z.B. neun Maschinen, mit Einschluß des Bohrapparates,

verwendet. Das Drückerblech, welches nur aus einem gebogenen Stück Metall besteht,

um den Griff oder Schaft der Pistole zu verstärken, erfordert zur Vollendung drei

Fräsemaschinen, ein weiter unten zu beschreibendes Ziehmesser (Jigger) und ein Bohrwerkzeug. Bezüglich der Leistungen,

welche ausgeführt werden können, dürfte es hinreichen zu bemerken, daß, um dem Lauf

die Züge zu ertheilen, fünf selbstwirkende Maschinen vorhanden sind, von denen die

größten täglich 100 Läufe mit Zügen versehen können (wir werden ihre Construction

unten beschreiben).

Eine in dem Etablissement gebräuchliche Maschine ist jedoch zu dem Zweck construirt

worden, sehr verschiedene Arbeiten auszuführen, und wird daher die Universal-Fräse-Maschine genannt. Diese

Maschine, von welcher Fig. 1 eine Seitenansicht

und Fig. 2

einen senkrechten Durchschnitt darstellt, kann, wie eine Hobelmaschine, gerade

Schnitte, oder spiralförmige Schnitte in regelmäßigen Entfernungen von einander

machen, sie kann ferner Ruthen stoßen, oder Löcher bohren, oder endlich

unregelmäßige und unebene Oberflächen fräsen. Sie besitzt daher alle oder fast alle

Fähigkeiten der für specielle Zwecke eingerichteten Fräsemaschinen, und kann

folglich besonders vortheilhaft in kleinern Fabriken zu verschiedenartigen

Verrichtungen benutzt werden, wogegen ihr ausgedehnter Gebrauch in größern

Etablissements offenbar mit Nachtheilen verbunden wäre. Die Arbeiten, zu denen diese

Maschine hauptsächlich verwendet wird, bestehen im Aufschlitzen der Schloßplatte,

damit dieselbe den Hammer, Drücker, die Nuß, Federn etc. aufnehmen kann, dann im

Schneiden der Nuth an der untern Seite des Laufs, welche den Ladestockhebel

aufzunehmen hat. Zu der ersten von diesen Arbeiten wird der Maschine eine

Vorrichtung (Fig.

3) hinzugefügt, welche den Zweck hat, das Arbeitsstück fest zu halten und

es unter der Wirkung des Werkzeuges zu drehen.

Die Maschine (Fig.

1 und 2) besteht aus einem länglich-viereckigen Gestell a, oben mit einem Paar paralleler Führer für das

verschiebbare Gestell b versehen, worin die Treibwelle

c der Maschine angebracht ist. Diese, durch Riemen

und Rolle getriebene Welle bildet auch die Schneidenspindel; sie kann sich mit den

Enden in ihren Lagern verschieben, und wenn sie mit dem geeigneten Werkzeug versehen

ist und mittelst eines Hebels der Länge nach bewegt wird, so kann sie mit der

größten Leichtigkeit horizontale Löcher bohren. Die Verschiebung des Gestelles oder

Rahmens b in den Führern wird durch das Zahnrad d bewirkt, welches zwei Getriebe an Schraubenwellen

bewegt, die sich in Lagern an dem Hauptgestell a drehen

und durch das verschiebbare Gestell gehen. An dem einen Ende dieser Sternradwelle

ist ein Winkelrad d¹ angebracht, und am

entgegengesetzten Ende

derselben ein Handrad d², um die Stellung des

Rahmens zu adjustiren und das Werkzeug zum Angriff zu bringen. Wenn dieß bewirkt

worden, so wird ein Winkelgetriebe an der stehenden Welle e in Eingriff mit dem Winkelrad d¹

gebracht. Die stehende Welle e geht durch eine

Hülsenstange und kann mit den Winkelrädern ein- und ausgerückt werden; sie

wird durch eine Anordnung von Bändern, Rollen und Rädern, von der Haupttreibwelle

oder Fräsenspindel aus in Betrieb gesetzt, wie aus Fig. 2 ersichtlich

ist.

Um einen horizontalen Schnitt zu machen, wird die Schneide welche in einem Futter am

Ende der Welle c angebracht worden, von Hand vor das

Arbeitsstück gerückt, und das Winkelgetriebe an der stehenden Welle e eingerückt; die Fräse geht alsdann langsam über das

Arbeitsstück weg. Letzteres wird von einer stehenden Welle f geführt, die mit einer Zeigerscheibe g zur

leichtern Adjustirung des Arbeitsstückes versehen ist, wenn dasselbe irgend einen

Winkel mit dem Werkzeug machen soll. Diese Welle f geht

durch Hälse oder Hülsen am Hauptgestell und ist an ihrem unteren Ende mit einem

Schraubengewinde versehen, um sie erhöhen zu können, ohne die Stellung des

Sternrades f¹, welches sie bewegt, verändern zu

müssen. Durch dieses Rad wird der stehenden Welle (mittelst Einrückens durch ein

Handrad f²) eine senkrechte Bewegung mitgetheilt

und die Höhe des Arbeitsstücks von Hand verändert. Der Ruhepunkt des Zeigers g¹ wird durch einen Arm g² geführt, der durch einen Ansatz an der stehenden Welle f unterstützt wird, welche Welle durchgeht und sich

unabhängig von dem Arm drehen kann. Am entgegengesetzten Ende von demjenigen welches

den Stift führt womit sich der Zeiger dreht, ist der Arm mit einem

Antifrictionsknopf versehen, der gegen eine Führerstange h wirkt. Wenn diese Führerstange geneigt ist und mittelst einer belasteten

Kette der Kopf in Berührung mit derselben erhalten wird, so muß die stehende Welle

beim Auf- und Niedergehen zugleich eine Achsenbewegung erhalten; letztere

wird nämlich durch den Zeiger des (an ihr befestigten) Zifferblattes herumgedreht.

Auf diese Weise kann, wenn es nöthig ist, ein schneckenförmiger Schnitt in dem

Arbeitsstück hervorgebracht werden. Man wird nun einsehen daß, wenn ein geeigneter

Rahmen i zur Aufnahme des Arbeitsstückes, z.B. eines

Pistolenlaufes, an dem obern Ende der Zeigerwelle l

befestigt, die sich drehende Schneide in Berührung mit dem Lauf gebracht und nach

und nach vorwärts gedrückt wird, die Vertiefung für den Hebelladestock schnell

gebildet werden kann.

Um die Schloßplatte in der erforderlichen unregelmäßigen Form zu vertiefen, wird der

Rahmen i, welcher den Lauf festhält, durch eine

eigenthümliche Vorrichtung (Fig.

3) ersetzt. Dieselbe besteht aus einer kleinen Sohlplatte k, welche mittelst eines untern conischen Vorsprunges in

das obere Ende der stehenden Zeigerwelle f paßt und von

erhöhten Lagern l umfaßt wird, welche die horizontale

Kurbelwelle m tragen. Die Kurbel dieser Welle bildet

eine Art Schwingrahmen, und hat den Zweck, das Arbeitsstück, auf welches eingewirkt

werden soll, durch Schraubenklammern und Keile fest zu halten. An der Kurbelwelle

m ist ein Hebel und auch ein verzahntes Segment n befestigt; in dessen Zähne greift eine Sperrklinke,

die an der Lagerplatte k angebracht ist und daher den

Schwingrahmen, wenn es erforderlich ist, festhält; hebt man aber die Klinke, so wird

letzterer frei und dreht sich um seine Achse, so daß man das Arbeitsstück in irgend

einer Stellung dem Werkzeuge darbieten kann. Durch das Handrad f² und das oben erwähnte Räderwerk (Fig. 1) wird

das Arbeitsstück höher oder niedriger gestellt und man kann ihm daher mit der

größten Leichtigkeit jede beliebige Form geben.

Hinsichtlich der Schloßplatte haben wir noch zu bemerken, daß dieselbe zur

Erleichterung des Bohrens der Schrauben- und anderer Löcher welche sie

erfordert, um die verschiedenen Theile der Waffe daran befestigen zu können, von

hängenden Spannblechen gehalten wird, von denen das oberste aus gehärtetem Stahl

besteht und mit Löchern versehen ist, die den zu bohrenden entsprechen. Das auf

diese Weise festgehaltene Arbeitsstück wird in den Bereich einer Reihe von sich

drehenden Bohrern gebracht, welche das eingeschlossene Stück genau an den

erforderlichen Stellen ohne die geringste Abweichung durchbohren.

Bei den andern Theilen der Waffen wird dasselbe Verfahren befolgt, um eine

vollkommene Gleichheit bei allen Vervielfältigungen zu sichern. So wird z.B. der

Hammer auf dieselbe Weise wie die Schloßplatte den Bohrern dargeboten; er wird

nämlich zuvörderst in eine Kluppe oder ein Spannblech, welches in Fig. 4 im Grundriß

abgebildet ist, befestigt, um die Punkte der zu bohrenden Löcher zu bestimmen. Von

der innern Fläche der untern Platte a treten Stifte

hervor, um die Stellung zu bestimmen, welche der Hammer auf der Platte erhalten

soll. Mit dieser Platte ist die Stahlplatte b verbunden;

dieselbe ist mit Oeffnungen versehen, welche denen entsprechen, die in den Hammer

eingebohrt werden müssen, nachdem er vorher auf den Fräsemaschinen seine Form

erhalten hat. Mit der untern Platte ist ein Spannhebel c

verbunden, der nun auf die obere Platte b drückt und das

Arbeitsstück festhält. Die Kluppe wird auf die Platte der Fräsemaschine gelegt und

durch einen Tritt des Aufsehers gehoben, bis der geeignete Bohrer der sich

ununterbrochen drehenden Gruppe durch die Stahlplatte geht und das Arbeitsstück

durchbohrt. Die Kluppe wird dann verschoben, bis alle erforderlichen Löcher gebohrt sind. Nachdem dieß

geschehen, wird der Hammer aus der Kluppe herausgenommen, ein anderer eingelegt und

die Arbeit wiederholt.

Um profilirte Arbeiten, wie die Drücker- und die Kolbenplatte, zu fräsen, wird

eine sehr sinnreiche Maschine angewendet, welche Manches mit der

Holzschneide-Maschine gemein hat. Diese Profil-Fräse (jigger genannt) ist in einer vordern Ansicht und in

einem senkrechten Durchschnitt in Fig. 5 und 6 dargestellt. Das

Arbeitsstück wird auf der horizontalen Tafel a, welche

in dem Gestell b verschiebbar ist, befestigt. An ihrer

untern Seite ist diese Tafel mit einer doppelten Zahnstange versehen, in welche zwei

Getriebe c greifen, die von einer Kurbel d eine drehende Bewegung erhalten. Auf der Fläche dieser

Platte, neben dem Arbeitsstück e, ist ein Führer-

oder Leitstück f befestigt, wie Fig. 7 im Grundriß zeigt.

Ein senkrechtes Gestell g mit parallelen, horizontalen

Leitstangen, trägt ein zusammengesetztes Scheibengestell h, an welchem Spindeln mit Fräsen h¹,

h² an ihren unteren Enden, und auch Leitstifte i angebracht sind. Diese Spindeln werden durch Riemen

von einer Trommel aus, welche sich hinter der Maschine befindet, betrieben, und sie

können sammt den Führerstiften eine horizontale und eine verticale Bewegung

erhalten, nämlich mittelst eines Handhebels k, der durch

ein sich drehendes Lager in dem zusammengesetzten Rahmen h geht und seinen Drehpunkt in den Leitrahmen g hat. Der Zweck der sogenannten Zeichner (tracers) besteht darin, der Quere nach um das Leitstück s zu gehen und daher die respectiven Fräsen zu

veranlassen eine ähnliche Figur zu beschreiben, während sie auf das Arbeitsstück

einwirken. Arbeitsstück und Werkzeug werden mittelst der Kurbel d an der Tafel und mittelst des Hebels k an dem Spindelgestell mit einander in Berührung

gebracht und der Arbeiter hält durch diese zusammengesetzte Bewegung einen von den

Zeichnern in Berührung mit dem Führungsstück f, daher

die Fräse die Figur nach Vorschrift des Zeichners schneidet. Man hat es zweckmäßig

befunden zwei Arten von Fräsen (und für jede einen Zeichner) an dem Spindelrahmen

anzubringen, um verschiedenartige Schnitte, z.B. Fläche und convexe, ausführen zu

können, ohne daß eine nochmalige Adjustirung erforderlich ist; man braucht nämlich

dann nur den zusammengesetzten Rahmen h nach rechts oder

nach links zu verschieben, um die eine Fräse an die Stelle der andern zu bringen.

Der innere Theil des zusammengesetzten Spindelrahmens wird an dem äußern Gestell in

seinen verschiedenen höheren oder niedrigeren Stellungen, wie sie erforderlich sind,

durch einen Federbolzen festgehalten. Man begreift, daß diese Maschine eben so gut

eine eingeschlossene, als eine offene Oberfläche ringsum fräsen kann; und da die Werkzeuge durch Zeichner

und die Patrone geführt werden, so sind die Arbeiten vollkommen gleichförmig. Es

können in einem Tage hundert und fünfzig Drückerbleche mittelst einer Maschine auf

ihren profilirten Oberflächen gefräst werden. Sie werden dann, wie bemerkt, anderen

Maschinen übergeben, um ihre Enden und Kanten zu bearbeiten. Die Kolbenbleche an den

hinteren Enden der Pistolen werden auf ihren profilirten Flächen von einer ganz

ähnlichen Maschine gefräst, und es wird zu dem Ende eine passende Patrone auf der

Tafel a festgeschraubt, um die Bewegungen der Fräse zu

leiten.

Die Schraubenschneidmaschinen stehen mit zahlreichen anderen Maschinen im Erdgeschoß

der Fabrik; jede derselben wird von einem Knaben bedient, dessen Geschäft darin

besteht, die noch nicht geschnittenen Schrauben in eine sich drehende Hülse zu

stecken und die Schneiden zum und über das Arbeitsstück vorzurücken. Wir wollen von

den Schraubenschneidmaschinen diejenige speciell beschreiben, welche zum Vollenden

der Kegel dient, die an ihren innern Enden mit Schraubengewinden versehen werden, um

in die conischen Sitze am hintern Ende des Schwanzschrauben-Cylinders

einzugreifen.

Diese, in Fig.

8 im Grundriß und in Fig. 9 im Querdurchschnitt

dargestellte Maschine hat folgende Einrichtung: – Ihre Bettplatte a ruht auf einem gußeisernen Gestell, und über die

Platte erheben sich geeignete Docken, um die hohle Welle b aufzunehmen, auf welcher die Treibrollen befestigt sind. An ihrem

inneren Ende ist diese hohle Welle mit einer Federzange c zum Festhalten des abzudrehenden und mit Schraubengewinden zu

schneidenden Arbeitsstücks versehen; am andern Ende dagegen mit einer Schraube d, welche dieselbe Steigung des Gewindes hat, das die zu

schneidende Schraube erhalten soll. Eine Welle e, die

mit der Welle b eine parallele Lage hat, ist an dem

einen Ende mit einem Arm f versehen, an dessen unterer

Seite eine Wange mit Gewinden befindlich ist. Diese Gewinde greifen in diejenigen

der Schraube d, während sich diese Schraube dreht. Auf

diese Weise wird der Welle e eine langsame

Längenbewegung mitgetheilt, weßhalb sie auch zweckmäßig vorgerichtet ist, um diese

Bewegung zu gestatten. An dem entgegengesetzten Ende der Welle e ist ein adjustirbarer Halter angebracht, der die

Schneide g aufnimmt, welche das Gewinde an den

Schraubenbolzen schneidet.

Diese Schraubenschneidmaschine, welche die Kegel für den Schwanzschraubencylinder

abdreht und die Gewinde daran schneidet, ist mit vier Werkzeugen versehen, welche

respective den Durchmesser des Bolzens adjustiren, die Enden vollenden, das Gewinde

daran schneiden und dasselbe an der Schulter wieder wegnehmen. Eine mechanische

Vorlage h, welche auf der Bettplatte a steht,

führt zwei Kaliberschneiden i, i, welche mittelst eines

Handhebels k dem Arbeitsstück genähert und von demselben

zurückgezogen werden können. Eine zweite Vorlage l,

welche ein Werkzeug m führt, das sich in rechtwinkeliger

Richtung gegen die Vorlage h bewegt, ist dazu bestimmt,

das Gewinde an der Schulter des Kegels wieder abzudrehen; die Vorlage l wird mittelst des gebogenen Handhebels n bewegt. Beim Betriebe der Maschine wird ein aus der

Schmiede kommender Kegel oder Bolzen in der Federzange c

befestigt, und nachdem der hohlen Welle b durch Riemen

und Rolle eine rotirende Bewegung ertheilt worden ist, werden zuvörderst die

Kaliberschneiden i, i mittelst des Handhebels k vorgerückt (unterdessen bleiben die übrigen Schneiden

oder Meißel außer Wirkung) und durch diese wird das Arbeitsstück vorbereitet, um das

Gewinde daran schneiden zu können. Die Drehungsrichtung der Welle b wird nun umgekehrt, die mit Gewinden versehene Wange

der Welle e auf die sich drehende Schraube d niedergebracht und gleichzeitig die Schneide g mit dem Kegel in Berührung gebracht. Die fortgesetzte

Drehung der Schraube d gibt der Welle e eine Querbewegung und veranlaßt die Schneide g ein Gewinde an den sich drehenden Kegel zu schneiden.

Wenn das Werkzeug an das Ende seines Laufes gelangt ist, so hebt der Arbeiter die

Wange außer Berührung mit der Schraube d, und schiebt

die Welle mit ihrem Meißel in die anfängliche Lage zurück. Er erhält den letztern in

Berührung mit dem Arbeitsstück, indem er die Stellschraube darauf wirken läßt, und

dieses Verschieben wird so lange wiederholt, bis die Schraubengänge die

erforderliche Tiefe erlangt haben. Darauf bringt er die Schneide außer Berührung mit

dem Arbeitsstück und schiebt den Meißel m mittelst des

gekrümmten Handhebels vor, kehrt zu gleicher Zeit die Richtung der drehenden

Bewegung um, und dreht dicht an der Schulter des Kegels eine halbrunde Vertiefung

ein, damit derselbe in dem Schwanzschraubencylinder gehörig versenkt werden kann.

Der Kegel wird dann aus der Zange durch Lösen der Schraube herausgenommen, ein

anderer eingespannt und die Arbeit wiederholt. Zur Vollendung des Kegels muß noch

die centrale conische Vertiefung eingebohrt und die Schulter desselben quadratisch

gemacht werden.

Es erübrigt uns noch eine Maschine zu beschreiben, welche vielleicht die sinnreichste

von allen ist, nämlich die Ziehbank (risling machine), um dem Gewehrlauf die Züge zu

ertheilen, welche bekanntlich sehr verschiedenartig seyn können. Wir wählen eine

solche Ziehbank, auf welcher zu gleicher Zeit vier Läufe mit Zügen versehen werden

können. Fig.

10 ist ein Grundriß, Fig. 11 ein

Längendurchschnitt und Fig. 12 ein

Querdurchschnitt derselben. Die Läufe a, a sind neben

einander in der Maschine angebracht und jeder ist in einem Futter b befestigt;

diese Futter liegen in passenden Lagern. Auf jedes von diesen Futtern ist eine

kreisrunde Platte c befestigt, die mit radialen

Vertiefungen versehen ist, in einer Anzahl gleich den Zügen, welche die Läufe

erhalten sollen. Diese Einschnitte haben einen Bolzen d

(Fig. 12)

aufzunehmen, welcher den Lauf während des Einschneidens des Zuges festhält. Ein der

Quere nach verschiebbarer Rahmen e mit Keilen f, die mit Gelenken versehen sind, hebt alle Bolzen der

verschiedenen mit Einschnitten versehenen Scheiben gleichzeitig aus diesen

verschiedenen Einschnitten. Zu gleicher Zeit schließen sich Riegel, die an der

untern Seite der Keile gebildet sind, an die Stifte an, welche von der Seite der

gekerbten Scheiben c hervortreten, und veranlassen

dadurch die Futter mit den Läufen, eine theilweise Drehung zu machen, um dem

schneidenden Werkzeuge einen neuen Theil der innern Peripherie der Läufe

darzubieten. Die Stiele g dieser Ziehwerkzeuge werden

von Spindeln h bewegt, die in einem der Quere nach

laufenden Rahmen i angebracht sind, welcher sich in der

Richtung der Achsen von den Läufen bewegt. An diesem Rahmen i ist eine Zahnstange k angebracht, welche in

Getriebe an den Spindeln der Werkzeuge greift, zu dem Zweck letztern eine

unregelmäßige Achsenbewegung zu geben. Mit der Zahnstange k ist ein sich schwingender Hebel verbunden, der sich um einen festen,

aber adjustirbaren Drehpunkt bewegt und durch die Bewegung des Rahmens i eine vibrirende Bewegung erhält, wodurch er die

Zahnstange in ihren Leitungen mit veränderlicher Geschwindigkeit bewegen kann. Die

Stiele der Schneidwerkzeuge gehen durch die hohlen Futter b und die Läufe a; sie sind an ihrem vordern

Ende mit einer Nuth versehen, um das schneidende Werkzeug aufzunehmen, welches in

Fig. 13

besonders dargestellt ist; dasselbe ist lose in die Nuth eingelassen. Das

Einschneiden der Züge beginnt am hintern Ende der Läufe, und die Werkzeuge müssen

daher von hinten nach vorn vorgehen. In derselben Nuth im Stiel g, welche die Schneide enthält, ist auch eine keilförmig

ablaufende Stange eingelassen; durch die Vorwärtsbewegung des Rahmens i werden die Stangen der verschiedenen Stiele gegen

langsam vorrückende Aufhalter m getrieben, deren Wirkung

darin besteht, die Schneiden nach und nach aus ihren Nuthen empor zu treiben, bis

sie die erforderliche Tiefe des Zuges hervorbringen, können. Wenn die Schneiden aus

den Läufen hervortreten, so kommen sie in Berührung mit Oelbürsten n, wodurch sie mit Oel versehen und auch von den

Metallspänen gereinigt werden. Der Rahmen i, welcher die

Stiele g der Schneiden enthält, ist mittelst der

Lenkstangen o mit den Kurbeln p,

p in Verbindung gesetzt, die an der Treibwelle t sitzen. Wenn die Aufhalter m in der

gehörigen Ausdehnung vorgeschritten sind und die Schneiden die Läufe bis auf die

erforderliche Tiefe mit einem Zuge versehen haben, so löst der Mechanismus welcher

die Aufhalter vorwärts trieb, einen Federhalter r, der

an seinem Ende mit einem verzahnten Segment versehen ist und gestattet ihm eine neue

Stellung anzunehmen. Dieses Segment greift in eine Zahnstange, welche mit dem

Ein- und Ausrückungs-Muff zwischen den beiden Theilen der Treibwelle

in Verbindung steht. Durch das Lösen des Federhebels wird der Muff ausgerückt und

die Maschine kommt zum Stillstande sobald der Zug in den Läufen vollendet ist. Wenn

die Läufe auf diese Weise alle Züge erhalten haben, so werden sie aus der Ziehbank

genommen und der Wirkung einer Polirmaschine übergeben, welche die Bohrung und die

Züge der Läufe in der Art vollendet, daß sie als höchst trefflich überall anerkannt

worden sind. – Die Zusammensetzung der Waffen bietet nichts Neues dar.

Tafeln