| Titel: | Das Einformen von Zahnrädern ohne Modell; von Hrn. de Louvrié zu St. Marc im Depart. Puy-de-Dôme. |

| Fundstelle: | Band 141, Jahrgang 1856, Nr. IV., S. 24 |

| Download: | XML |

IV.

Das Einformen von Zahnrädern ohne Modell; von

Hrn. de Louvrié zu

St. Marc im Depart. Puy-de-Dôme.

Aus Armengaud's Génie industriel, Febr. 1856, S.

63.

Mit Abbildungen auf Tab.

I.

Louvrié, über das Einformen von Zahnrädern ohne

Modell.

Auf der Pariser Ausstellung waren zwei Apparate, einer in der französischen, der

andere in der englischen Abtheilung, welche beide den Zweck hatten, Zahnräder von

beliebigem Durchmesser und von beliebiger Construction, auch Stirn- und

Winkelräder, mit wenigen Hülfsmitteln und genauer als bisher darzustellen. Die

französische Methode, von Hrn. de Louvrié, soll

hier beschrieben werden, da die durch diese Methode zu erlangenden Vortheile im

Vergleich zu dem gewöhnlichen Formverfahren mit vollständigem Modell sehr wesentlich

sind.

Ein hölzernes Modell verwirft sich unaufhörlich; ein eisernes Modell ist kostbar und

erfordert eine Zahnschneidmaschine, die man aber nur in größeren Modellwerkstätten

findet. Aber selbst wenn das Modell ein vollkommenes ist, so wird es die Form nicht,

und das Gußstück daher eben so wenig. Ein hölzernes Modell verwirft sich nämlich im

feuchten Sande, und wenn es dann von dem Förmer mittelst eines Hammers beklopft

wird, um es von dem Sande abzulösen, so entsteht rings herum ein leerer Raum welcher

erhebliche Unregelmäßigkeiten veranlaßt, so daß runde Stücke polygonal werden.

Andererseits müssen die Modelle, um gut aus der Form gehoben werden zu können, eine

Verjüngung erhalten, d.h.

die eigentlich parallelen Flächen verlieren diesen Parallelismus, und selbst mit

Beihülfe des Beklopfens und der Verjüngung ist es gewöhnlich unmöglich, das Modell

ohne irgend eine Beschädigung der Form auszuheben. Daher werden die Abgüsse unrein

und mehr oder weniger mangelhaft, so daß die Räder noch abgedreht und die Zähne

nachgeschnitten und adjustirt werden müssen.

Zur Vermeidung dieser Nachtheile hat man statt eines vollständigen Modelles Kernkasten (boites à

noyaux) angefertigt, welche ein Segment, d.h. 1/6, 1/8, 1/10 u.s.w. von dem

Rade darstellen, und nachdem man in diese Kasten Sand eingedämmt hat, vertheilt man

die dadurch entstandenen Formsegmente in dem kreisförmigen Raum, so daß dessen

Gesammtheit die Radform bildet. Bei diesem, sehr häufig angewendeten Verfahren

bleiben jedoch die meisten der angegebenen Nachtheile bestehend. Zuvörderst ist das

Segment fast niemals ein genau aliquoter Theil des Rades. Nachdem er zum letzten

Theil gelangte, muß der Förmer, wenn er gewissenhaft seyn will, wieder von Neuem

beginnen, oder er muß einen Zahn opfern und stets die ganze Form sorgfältig

nachputzen. Auch liefert dieses Verfahren, bei welchem an Modellkosten gespart wird,

stets mehr oder weniger unvollkommene Abgüsse.

Ohne Modelle bessere Abgüsse, besonders von Räderwerk und von Scheiben oder Rollen zu

erlangen, das ist Aufgabe welche sich Hr. de

Louvrié stellte und die er löste. Es ist dazu eine eigenthümliche

Formspindel erforderlich, die er mit Recht Theilspindel

(trousseau diviseur) nennt, so wie eine kleine

Büchse, welche den Zwischenraum und die theoretische Stärke zweier an einander

stehender Zähne (mit oder ohne Verstärkungsleiste) repräsentirt; damit kann er jede

Art von Räderwerk formen, ohne daß die Räder abgedreht oder die Zähne

nachgeschnitten und gewälzt zu werden brauchen. Es vereinigt dieses Verfahren alle

Bedingungen der Wohlfeilheit, Genauigkeit, der schnellen und einfachen Ausführung

der Arbeit.

Das Verfahren besteht dem Princip nach darin, in dem Sande mittelst eines

Richtscheites, welches sich um einen festen Mittelpunkt dreht einen kreisförmigen

Raum gehörig eben und dicht zu machen, der so tief als das Rad dick oder stark ist,

und dessen Durchmesser gleich demjenigen des Zahnrades mit den Zähnen ist.

In diesem Raume werden nun in gleicher Entfernung von einander mittelst eines, den

Theilmaschinen ähnlichen Apparates, besonders eingeformte Kerne, welche die Form der

Zwischenräume zwischen den Zähnen haben, an einander gereiht.

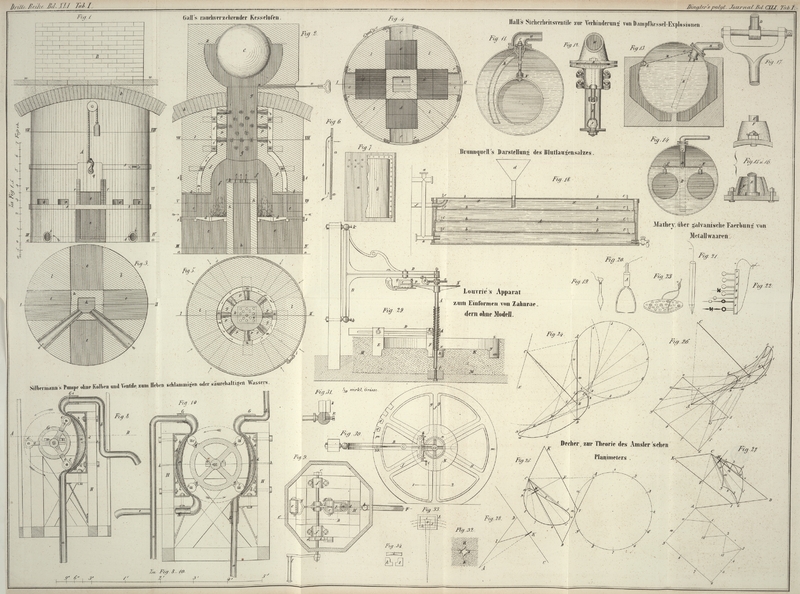

Mittelst der Abbildungen wird das Verfahren deutlicher werden.

Fig. 29 ist

ein Aufriß des in Wirksamkeit stehenden Apparates; Fig. 30 ist ein Grundriß

desselben.

Er besteht aus einer senkrechten Spindel A, welche oben

in einem Support B festgehalten ist und unten in einer

Pfanne oder besser auf einem kleinen festen Stift C

steht, der unter der Formmasse M angebracht ist. Mit

dieser Spindel ist eine verstellbare Hülse d verbunden,

die eine Mutterschraube bildet, welche auf der mit flachen Schraubengewinden

versehenen Spindel A höher und niedriger gestellt werden

kann. Mit dieser Hülse ist mittelst einer Druckschraube ein horizontaler Arm D verbunden und an demselben werden mittelst Bolzen o verstellbare Drehbreter von zweckmäßiger Form E und F angebracht, von

denen das eine zum Formen des Kranzes m und das andere

zum Formen der Nabe n dient.

Der obere Theil der Spindel A ist mit einem Schraubenrade

a versehen, welches in eine Schraube ohne Ende an

der horizontalen Spindel b greift, die mit der Kurbel

c bewegt wird.

Die Spindel A ist außerdem mit einer Scheibe N versehen, welche eine andere Scheibe p in ihre Bewegung einzieht, und zwar nicht durch eine

Verzahnung, sondern durch die Reibung der Peripherie der großen Scheibe an der Nabe

der kleinen Scheibe, wodurch eine größere Genauigkeit erreicht wird. Die Reibung

wird, wenn es erforderlich ist, durch ein Material wie Leder erhöhet und jedenfalls

wird der Druck einer Feder gegen den kleinen Support q

benutzt.

Die Scheibe p ist in Grade eingetheilt und geht über

einen festen Zeiger r weg. Man kann auch einen Nonius

anwenden.

Die inneren Theile des Rades, d.h. die Arme mit ihren Verstärkungsrippen, werden

mittelst zweier Formkasten geformt.

Das Verfahren ist nachstehendes:

Man beginnt damit, den Arm D und das Form- oder

Drehbret E in solcher Höhe und Stellung zu befestigen,

daß, wenn man sie mit der Hand um die Spindel A dreht,

man in dem Sande einen ringförmigen Raum herstellt, welcher zum größten Halbmesser

den innern Halbmesser xy des Kranzes, und zur

Tiefe ungefähr die halbe Höhe yz des letztern hat.

Darauf nimmt man mit der Hand den Sand aus der Mitte dieses ringförmigen Raumes

heraus und erhält eine kreisrunde Vertiefung, auf welche man eine Kohlenstaubschicht

streuet, um darauf den obern Theil des Formkastens H

(Fig. 32)

einzuformen. Fig.

32 ist ein durchschnittliches Bruchstück nach 1–2 der Fig. 30.

Man stellt alsdann den Arm D niedriger und entfernt das

Formbret E um seine ganze Breite von dem Mittelpunkt A, so daß, wenn man den Arm von Neuem um A

dreht, man den ringförmigen Raum m zum Abguß des Kranzes

und der Zähne, so wie mittelst des Bretes F eine andere

Vertiefung n für die Nabe erhält. Zwischen diesen beiden

Vertiefungen bleibt der untere Formkasten K.

Die Radarme werden auf nachstehende Weise eingeformt: In dem Unterkasten dämmt man

Breter ein, welche den flachen Theil g, g (Fig. 32) der

Arme bilden, und in der Mitte desselben formt man nach einem andern Modell die

stehende, untere Verstärkungsrippe f ein; oder man formt

f nach einem Modell ein und nimmt mittelst eines

andern Bretes, welches man als Putzbret gebraucht, den Sand zu beiden Seiten von f weg, wodurch man die Form für g, g erhält. Die obere Verstärkungsrippe f'

richtet man in dem Oberkasten, ebenfalls mit Hülfe eines Formbretes vor. –

Der Oberkasten H wird auf den Unterkasten K gesetzt.

Zum Einformen der Verzahnung dient ein Kernkasten (Fig. 33), welcher aus

zwei oder drei Stücken i, k, l (Fig. 34) zusammengesetzt

wird, die mittelst des Rahmens L verbunden werden. In

den leeren Raum o, welchen diese drei Theile bilden,

drückt man Sand und bildet dadurch den Kern der Zahnzwischenräume.

Diese Kerne müssen alsdann in den ringförmigen Raum I

eingebracht werden. Dazu bedient man sich des Schraubenrades a, welches man mittelst der Schraube ohne Ende um eine der Anzahl der

Zähne proportionale Größe dreht, welche mit der größten Genauigkeit von der

getheilten Scheibe p, oder dem Nonius, wenn man einen

solchen gebraucht, angegeben wird. Dieser Bewegung folgt das Formbret E, neben welchem man einen Kern s (Fig.

30) ablegt. Da die Größen, um welche man den Apparat dreht, vollkommen

gleich sind, so sind die Kerne und daher die Zähne mit mathematischer Genauigkeit

gleich weit von einander entfernt.

Die Kerne werden an der äußern Peripherie der Vertiefung m entweder dadurch befestigt, daß man sie mit dünnem Lettenbrei

befeuchtet, oder indem man Spitzen durch sie steckt.

Man wird leicht einsehen, daß die Abläufe, wenn solche an den Rädern vorhanden sind,

mit dazu eingerichteten Drehbretern verfertigt werden können.

Mit Hülfe desselben Apparats kann man daher auch Winkelräder einformen.

Dieser Formapparat ist in der Gießerei nicht hinderlich. Der Support B, auf Stiften stehend und in der erforderlichen

Stellung durch die Druckschrauben k (Fig. 31) erhalten, kann,

wenn er nicht gebraucht wird, umgedreht und an die Mauer angelegt werden.

Man kann ihn daher ohne Nachtheil so lang machen, daß er den Halbmesser der größten

zu gießenden Räder übersteigt; nöthigenfalls könnte auch eine Verlängerung leicht

daran befestigt werden.

Hr. de Louvrié, welcher in seiner ausgedehnten

Gießerei die verbesserten Verfahrungsarten mit Formspindel und Formbret anwendet,

hat uns auch interessante Details über die Art und Weise mitgetheilt, wie er bei dem

Einformen der Riemenscheiben, Seilrollen und selbst der Treibschrauben für

Dampfschiffe, verfährt.

Er unterscheidet beim Einformen der Scheiben und Rollen im Allgemeinen vier Fälle: 1) einfache Scheiben

für Riemen; 2) Rollen mit einer Wange; 3) solche mit zwei Wangen; 4) Rollen mit

einer spitzwinkeligen oder runden Hohlkehle auf dem Umfange, die zur Aufnahme von

Seilen dienen.

Erster Fall. – Man muß zuvörderst mit Hülfe des

Arms oder Richtscheites eine erste geebnete Schicht im Formsande bilden und dann

einen ersten Formkasten anbringen, welchen man ringsum mit Sand füllt und das Innere

leer läßt. Darauf befestigt man an dem Arme ein Bretchen, welches zu demselben

senkrecht und eben so weit von der Welle entfernt ist, als der kleine äußere

Halbmesser der einzuformenden Rolle lang ist. Man dreht den Arm mit dem Bret und

bildet auf diese Weise einen vollkommen cylindrischen Mantel. Statt des geraden

Bretchens befestigt man ein anderes mit einer geringen Krümmung, welche an dem

Mantel ausgehöhlt wird und der äußern Fläche der Rolle die erforderliche Rundung

gibt. Statt des Bretchens mit schneidender Kante befestigt man ein anderes mit

derselben Curve, aber mit abgerundeten Kanten, um die Form zu glätten. Ist dieß

geschehen, so nimmt man den Formkasten, welchen man den Mantel der Rolle nennt, weg

und wendet sich nun zu dem Kern und den Armen.

Wenn die Rolle vier oder sechs Arme hat, so macht man einen Kernkasten, der ein

Viertel oder ein Sechstel der Peripherie bildet und wenigstens so hoch als der Kranz

der Rolle breit ist. Am Centrumwinkel bringt man ein Stück Holz an, welches ein

Viertel der Nabe darstellt. In diesem Sector, in der Hälfte seiner Höhe, bringt man

den Arm der Rolle an, sey er nun gerade oder krumm, so daß er gegen die Nabe und den

Kranz tritt; wenn es erforderlich ist, befestigt man ihn mit einem Keil, worauf man

den Kernkasten mit Sand anfüllt. An den Durchschnittspunkten des Bogens läßt sich

daher dieser Kasten aus einander nehmen und das Keilstück der Form bleibt an seinem

Orte. Den Arm zieht man dann von der Mitte aus der Form, und da er nach dem Kranz

zu verjüngt ist, so

läßt er sich, ohne den Sand zu beschädigen, herausnehmen.

Nachdem auf diese Weise alle Keilstücke angefertigt worden sind, so legt man sie auf

die geebnete Schicht, von welcher der Mantel abgehoben worden ist, und um die Welle

des Formbretes. Man gibt dem Ende des Armes einen Schlag mit der Putzkelle und putzt

die Oeffnung aus, damit sie gut an den Kranz anschließt. Der Mantel wird nun mit

großer Vorsicht rings um den Kern gelegt, da zwischen beiden nur ein geringer Raum

bleibt. Darauf bedeckt man diesen leeren Raum mit Sandstücken, die man in einem

Kernkasten anfertigt, oder besser mit Papier, auf welchem man Sand ausbreitet und

denselben festdämmt, worauf die Form vollendet ist.

Der Einguß erfolgt durch die Nabe, und die Arme führen das Gußeisen zur

Peripherie.

Obgleich die Kernkasten wenig kosten und ein solcher zu einer Menge von

Rollen-Formen benutzt werden kann, so wendet sie Hr. de

Louvrié doch wenig an, da sie eine eigenthümliche Construction der

Arme erfordern. Wenn man z.B. den Mantel weggenommen hat, so kann man auf der

Schicht oder dem Bret einen kreisrunden Sandhaufen anbringen, den man an der äußern

Peripherie mit dem innern Halbmesser der Rolle abschneidet und horizontal mit dem

Spindelarm abstreicht, um ihm die gehörige Stärke zu geben. Darauf zieht man

mittelst der Spindel, oder besser mit einem besondern Formbret, eine Linie ganz um

den Sandkuchen, um ihn in zwei gleiche Theile zu Heilen; dadurch erhält man die Höhe

der Arme. Darüber bringt man die Eintheilung an; wenn nun: 1) der Arm eine Curve

ist, so macht man ihn gleich dick in der regelmäßigen Breite; man theilt ihn mit der

Säge nach einer Curve, die von einem Winkel ausgeht und nach dem entgegengesetzten

Winkel läuft, als wenn es sich um eine Diagonale handelte. Der Arm wird dadurch in

zwei Theile zerlegt, welche zwei gekrümmten Keilen gleichen. Man macht einen

Einschnitt in dem Sande, dämmt den Arm in der zweckmäßigen Höhe, in einer

horizontalen Lage ein, die mit einem Luftblasenniveau bestimmt wird, drückt den Sand

ringsum an und zieht dann die Hälfte des Arms, einen Keil, mittelst eines

Spitzbohrers oder einer Holzschraube, am dicken Ende heraus. Der Raum erweitert

sich, je mehr man ihn herauszieht, und bei der zweiten Hälfte hat man keine

Schwierigkeiten mehr.

2) Wenn der gerade Arm Verstärkungsrippen hat, so muß man ihn in vier Theile

zerlegen, indem man die Rippen und den Arm nach der Diagonale in zwei theilt. Man

macht alsdann, wie oben, einen Einschnitt, legt den Arm ein, den man wieder zusammensetzt, ein Rippe

unten, die andere oben, den Arm horizontal gerichtet; darauf drückt man den Arm an,

zieht das Modell mit einer Schraube am dicken Ende eines der beiden Theile heraus,

und eben so die andere Hälfte, worauf die beiden Rippenmodelle ganz leicht

herausgenommen werden können. – Alle diese Formmethoden sind in der Gießerei

des Hrn. de Louvrié sehr häufig und ohne alle

Schwierigkeit ausgeführt worden.

Auf diese Weise entstehen nirgend Nähte; der Kranz ist so glatt als wenn er abgedreht

worden wäre, und es bleibt weiter nichts zu thun als die Nabe zu centriren und die

Büchse auszubohren. Man sieht daher, daß viel an Arbeitslöhnen erspart wird.

Wenden wir uns nun zu der zweiten Art der Rollen mit einer Wange.

Man richtet eine Sandschicht mit dem Arm ab und zwar ist derselbe mit einem

Einschnitt versehen, der ringsum auf der Sandoberfläche einen kreisförmigen, runden

Wulst stehen läßt, welcher gleich der Wange der zu formenden Rolle ist. Man dämmt

auch den zweiten Kasten ein, um den Mantel zu bilden, in welchem sich dieser Wulst

eindrückt, formt und glättet alsdann den Mantel mit dem Drehbret. Darauf nimmt man

den Wulst von dem untern Theil ab und die Stelle des Wulstes wird beim Abguß die

Wange.

Bei Rollen mit doppelten Backen verfährt man eben so, nur schneidet man sie am obern

Rande des Mantels selbst aus, dann bedeckt man die Form mit einem dritten Kasten,

dessen untere Fläche mit dem Arm der Drehspindel abgerichtet ist, oder man legt auf

die Peripherie Keilstücke von Sand.

Tafeln