| Titel: | Ueber die Fabrication des englischen Steinguts oder der Earthen Ware in Staffordshire; von J. G. Gentele. |

| Fundstelle: | Band 143, Jahrgang 1857, Nr. XXIII., S. 108 |

| Download: | XML |

XXIII.

Ueber die Fabrication des englischen Steinguts

oder der Earthen Ware in Staffordshire; von J. G. Gentele.

(Fortsetzung von S. 61 des vorhergehenden

Heftes.)

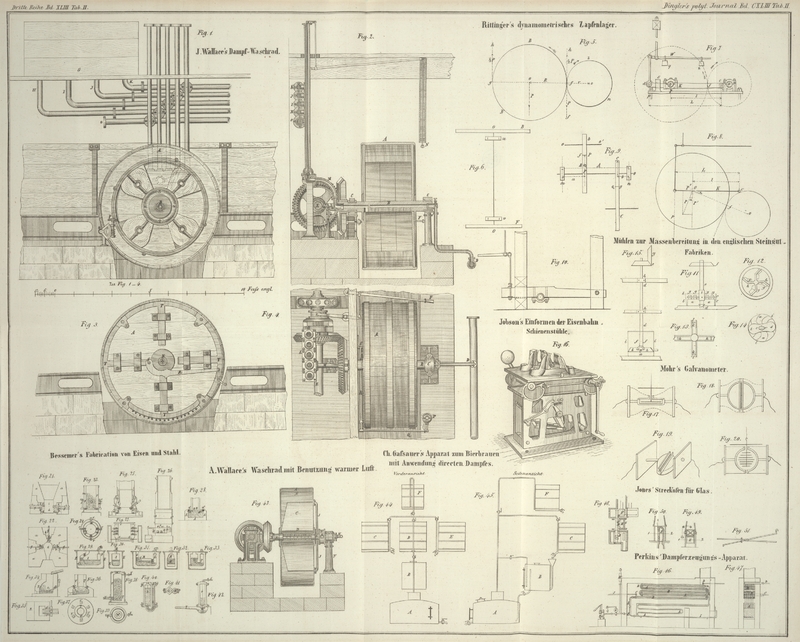

Mit Abbildungen auf Tab.

II.

Gentele, über die Fabrication des englischen Steinguts.

3) Allgemeines und Notizen über

die beschriebenen Arten der Massenbereitung.

Wie weit die erste oder zweite Methode dieser Massenbereitung vortheilhafter

sey, ist schwer zu entscheiden; es ist jedenfalls für denjenigen, der seine

Anlage einfacher und leichter zu beaufsichtigen hat, oder nicht so großes

Capital niederlegen will, vortheilhafter, die Masse zu kaufen, oder nach

Methode 2 herzustellen, auch glaube ich beinahe, daß Methode 2 auch für

denjenigen gleich billig wird, als Methode 1, der die Materialien selbst

mahlt, schlämmt und trocknet. Denn in diesem Falle können gemahlene Flinte,

Cornwallisstein und geschlämmter Thon von Wasser mechanisch durch Absitzen

und Pressen befreit werden, und das Trocknen erfordert dann wenig Wärme,

während im andern Falle eine Menge Wassers verdampft werden muß; und selbst

die Masse wird ohne Zweifel besser, wenn nur das Aufweichen und die

nachherige Zertheilung und Mischung der Materialien sorgfältig ausgeführt

wird.

Was die Proportionen betrifft, in welchen die englischen Fabriken ihre

Materialien anwenden, die Materialien trocken gerechnet, so sind sie den

Massenfabriken, welche nach Weise 1 arbeiten, meistens selbst nicht bekannt;

sie wissen nur, daß sie beim Mischen gewisser Volumentheile der

Bestandtheile von bestimmtem spec. Gewicht in Breiform, Massen von

gewünschter Eigenschaft erhalten, und daß sie jährlich so und soviel

trockenes Material zu gewissen Gewichtsmengen Masse verbraucht haben. In

einer Steingutfabrik Schwedens, wo die Massenbereitung ebenso erfolgte,

wurden darüber genaue Versuche angestellt, und unter folgenden Umständen

nachfolgende Resultate erhalten.

1. Durch Wägen wurde gefunden, daß die angewendeten aufgeschlämmten

Materialien, wie sie zum Mischen im Großen angewendet wurden, folgendes

specifische Gewicht hatten, d.h. daß ein Gefäß, das 1,000 Wasser faßt, mit

milchförmiger Substanz gefüllt, folgende Gewichte zeigt:

1)

von Blue Clay

1,096

2)

von China Clay

1,181

3)

von Flinten

1,30521,3372

4)

von

Cornwallisstein

1,4971,454

2. Gleiche Volumina der milchförmigen aufgeschlämmten Substanzen, wie sie

angewendet werden, wurden genommen und eingetrocknet, und folgende

Gewichtsmengen trockener Substanzen darin gefunden:

Blue

Clay,

trocken

„

„ „

1,471,64

Mittel

1,55.

China

Clay

„

„

2,702,26

„

2,48

Flinte

„ „

4,745,185,18

„

4,96

Cornwallisstein

„

5,966,66

„

6,31

Da diese Materialien zur Massenbereitung in nachfolgenden Volumen angewendet

wurden, Blue Clay 20, China

Clay 10, Flinte 6, Cornwallisstein 2 1/2, so ließ sich daraus und aus dem vorher

ermittelten hygroskopischen Wassergehalt des Rohmaterials folgende Tabelle

aufstellen und berechnen, welche alle Resultate der Untersuchung

enthält.

I.

ZurMischung angewendete

Gehalt an

trockener Substanz

in

Proportionder Rohstoffe als

Volumina.

1

allenVolumen

Handelswaare.

Blue Clay

20 ×

1,55

31,00

36,5

China Clay

10 ×

2,48

24,80

31,25

Flinte

6 ×

5,00

30,00

30,00

Cornwallisstein

2

1/4 ×

6,31

14,2

15,93

–––––––––––––––––––––––––––––––––––––––––––––

38

1/4

100,00

113,68

Der Wassergehalt des Blue Clay ist mit 14,95, der

von China Clay mit 20,7, Flinte mit 0, und Cornwallisstein mit

10,9 Proc. Wasser berechnet.

Die so gewonnene Masse, wie sie verarbeitet wird, hält 23–18,0 Proc.

Wasser. Dieselbe im Rohgutsofen geglüht, verliert 28–22 Proc., oder

ungefähr 4 Proc. mehr, als durchs Trocknen. Sie ist ziemlich fett, nicht

mager, und enthält in dieser Form zu viel Cornwallisstein und zu wenig

Flinte, als daß das daraus zu brennende Geschirr sehr hart gebrannt werden

könnte ohne zusammenzusintern und die Porosität zum Glasiren zu verlieren.

Die Mischung wurde daher von mir verändert, die Flinte vermehrt,

Cornwallisstein vermindert, und folgendes specifische Gewicht bei denselben

Volumen genommen, wobei die erhaltene Masse noch hinreichend fett war und

sich bei höherem Hitzegrad brennen ließ, so daß auch die zuweilen beim

Steingut von voriger Mischung eingetretenen Glasursprünge verschwanden. Die

trockenen Materialien wurden nicht ebenfalls wie vorhin bestimmt, indem aus

dieser Arbeit, welche nur eine Uebersicht gibt, doch kein eigentlicher

Nutzen zu ziehen zu seyn schien.

Specifische Gewichte.

Blue

Clay

1,122

China

Clay

1,195

Flinte

1,390

Cornwallisstein

1,376.

Die Berechnung nach der Mischungsrechnung und dem spec. Gewichte gibt

folgende Data:

II.

Zusammensetzung

gleicher

Volume

Gleiche

Volume halten daher

Volumein denen

Daher Verhältniß

Proc.

an Wasser.

dem

darinAufgeschlämmten.

feste Körper an

Gewicht.

gemischt wird.

der

trockenen Stoffe.

1,458

0,122

0,31354

20

6,27080

Blue Clay

32,5

1,425

0,195

0,5109

10

5,109

China Clay

26,5

1,287

0,376

1,001288

2,25

2,2528

Cornwallisstein

11,2

1,020

0,390

0,93990

6

5,3394

Flinte

28,2

Die directe Untersuchung dürfte jedoch den Flintegehalt höher ergeben als die

Berechnung, wie die Vergleichung beider spec. Gewichte, der berechnete und

gefundene Flintegehalt, angibt.

Das ursprüngliche englische Verhältniß iniu welchem gemischt werden sollte, enthält so hohe spec. Gewichte,

daß die aufgerührten Massen nicht zu schlämmen waren, und war die Vorschrift

wohl auf vorher geschlämmte Materialien berechnet. Nämlich es sollte

wiegen:

1 Pinte

Blue Clay

24

Ounces per

pint.

„

China

Clay

26

„

„

„

Flinte

32

„

„

„

Stein

32

„

„

davon sollen eben auch die angeführten Volume

angewendet werden.

Für feineres Steingut erhöhen die Engländer die China

Clay-, Flinte- und Cornwallissteinmenge, wie aus

folgender Vorschrift beispielsweise hervorgeht. Volume von demselben spec.

Gewichte

Blue

Clay

20,

China

Clay

16,

Flinte

9,

Stein

3.

Für steinzeugartiges Geschirr dagegen, was im Bruche porzellanartig ist,

erhöhen sie die Menge des feldspathartigen Steins und des Blue Clay, und

vermindern Flinte und China Clay, wie folgendes Verhältniß angibt, das eine

etwas gelbliche, doch sehr fest zusammengesinterte Masse für Porzellanmörser

gibt.

264

Gewichtstheile

Cornwallisstein,

264

„

Blue Clay,

40

„

China Clay,

40

„

Flinte.

Die oben zuerst erwähnte Steingutmasse enthält nach einer Analyse von L. Svanberg:

Kieselerde

66,934

Alaunerde

22,129

Eisenoxyd

1,171

Kalk

1,037

Magnesia

Spur

Wasser und Alkali

9,729

Nach ihrer Bereitungsweise und der Analyse der Bestandtheile sollte sie

enthalten:

Kieselerde.

Alaunerde.

Eisenoxyd.

Kalk.

Alkali u. Wasser.

von 31,00 Blue Clay

16,69

9,80

0,69

0,45

3,09

von 24,80 China Clay

11,51

9,54

0,34

0,06

3,247

von 30,00 Flinte

30 –

–

–

–

–

von 14,20 Cornwallisstein

unbek.

–

–

–

–

––––––––––––––––––––––––––––––––––––––––––––––––––––

58,20

19,34

1,03

0,51

6,337

Zieht man diese Mengen von den Bestandtheilen der Masse ab:

Kieselerde.

Alaunerde.

Eisenoxyd.

Kalk.

Wasser u. Alkali.

66,934

22,129

1,17

1,037

9,729

58,20

19,34

1,03

0,510

6,337

––––––––––––––––––––––––––––––––––––––––––––––––––––

8,734

2,889

0,14

0,527

3,392

so bleibt vorstehende Summe für das vom

Cornwallisstein Hinzugekommene, worin also eine größere Menge Kieselerde,

wegen dem Quarz, den derselbe enthält, hinzugekommen ist, und Analyse und

Berechnung dürften also ziemlich übereinstimmend angesehen werden, nur

scheint der Wassergehalt der Masse zu hoch zu seyn, wie es auch aus dem

Glühresultat derselben im getrockneten Zustande hervorgeht. Der

Cornwallisstein kann höchstens einige Procente Wasser durchs Glühen

verlieren, und sein geringer Antheil in der Masse kann nicht die Differenz

veranlassen, welche für das Wasser herauskommt.

4) Brennmaterialverbrauch bei

dieser Massenbereitung.

Wenn man betrachtet, daß in den gebräuchlichen Massenpfannen der Mischung die

Wärme durch einen sehr schlechten Wärmeleiter, und noch dazu von

ansehnlicher Dicke, von unten zugeführt wird, so wird man nicht anders

vermuthen können, als daß es hier ohne eine gräuliche

Brennmaterial-Verwüstung nicht ablaufen könne. Ich habe über den

Nutzeffect des Brennmaterials in diesen Pfannen Versuche anstellen lassen,

und folgende Resultate erhalten:

Im Monat Februar 1851 wurden im Ganzen auf die Massenpfanne gebracht 6639

Kubikfuß der flüssigen Mischung (wonach Tab. II berechnet ist), und 2103

Kubikfuß Masse erhalten (letzteres Volum berechnet aus deren Gewicht

(600 × 400 Pfd.)/(1,9 × 61,52)

und dividirt mit dem spec. Gewicht der Masse,

multiplicirt m dem Gewicht von 1 Kubikf.

Wasser), also 4536 Kubikf. Wasser verdunstet, welches bei seiner Verdunstung

aufnimmt 550 Wärmeeinheiten = 153,430200°, welche Wärmemenge mit dem

angewendeten Brennmaterial zugute gemacht worden ist.

Dazu wurden verbraucht 350 Tonnen Steinkohlen von schlechter Qualität,

10–8 Proc. Asche lassend, deren entwickelte Wärmeeinheiten zu 4800

angenommen werden. Eine Tonne derselben wiegt im Durchschnitt 300 Pfd., also

das ganze Quantum 105000 Pfd. und die entwickelte Wärme ist 105000 ×

4800 = 504000000°.

Man hat also

benutzte

153430200°

–––––––––

=

30,4 Proc. von der theoretischen Wärmemenge

benutzt, welche die Steinkohlen abgeben.

angewandte

504000000°

Bei Holzfeuerung stellt sich der praktische Nutzeffect etwas höher, weil

durch die Flamme desselben mehr die ganze Länge der Pfanne gleichförmig

erwärmt wird.

5) Ueber die zur

Massenbereitung, d.h. zum Mahlen der Flinte und des Cornwallissteins

gebräuchlichen Mühlen.

Die in England gebräuchlichen Mühlen sind sogenannte Schleppmühlen, welche

man in Deutschland häufig in Steingutfabriken antrifft. Sie bestehen im

Allgemeinen aus einem Bodensteine von Granit Fig. 11, a, a, ungefähr 6–8' im Durchmesser.

Derselbe ist aus einzelnen Stücken zusammengesetzt, welche ungefähr zu

einander passen, und ist in einer hölzernen Kufe zusammengestellt, welche

erstlich durch ihre starken eisernen Reife die Steinmassen zusammenhält,

dann auch 1 1/2 Fuß über die Ebene des Steins heraufragt, um mit dem Stein

zum Boden eine flache Bütte a–a, b–b,

c–c darzustellen. In de Mitte des Steines findet sich

gleichwohl ein größeres Loch durchs Centrum, welches dazu dient, die in

einer Holzfütterung gehende Achse der Obersteine darin gehen zu lassen; die

Holzfütterung ist mit einem verschiebbaren Blechcylinder umgeben. Diese

Achse e von starkem Eisen geht in einer Büchse

d, und wird durch ein Winkelrad f an dem obern Ende in Bewegung gesetzt. Die

Obersteine g, g, g, g bestehen aus einer Anzahl

vierkantiger kleinerer Granitsteine, nahezu mit ebenen Flächen versehen,

welche vor einem eisernen Rechen oder Balken h,

der an der Achse befestigt ist, gelegt und mit demselben auf dem Bodensteine

herumgeführt werden, auf welchen das zu Mahlende nebst Wasser als grobes

Pulver geschüttet wird. Ein Deckel aus zwei Theilen verschließt die hölzerne

Bütte, um das Herausschwalpen der in Kreisbewegung kommenden Masse zu

vermeiden, welche, wenn sie bestimmte Zeiten gemahlen worden, einige Zoll über dem Boden

abgezapft wird, worauf man die Mühle von neuem beschickt.

Gewöhnlich werden vier Arme angewendet, um das Herumführen der Obersteine zu

veranlassen. Fig. 12,

Grundriß, zeigt diese Vorrichtung deutlicher: nämlich zwei Arme h, h durch welche die Achse e geht, und welche durch eine Stellschraube bei

i in gehöriger Höhe festgehalten wird. Wie

man sieht, stehen die Arme nicht als Radien, sondern in einem Winkel, um der

erlangten Centrifugalkraft derselben entgegen zu wirken. Die Steine werden

nur lose vor die Balken gelegt und von ihnen herumgeschoben. Dieses ist die

englische Einrichtung. In Deutschland ist die Achse e gewöhnlich von Holz und daher viel dicker, und gleichfalls

vierkantig, und wird durch ein Stirnrad bewegt, das am oberen Ende

festgesetzt ist. Anstatt der gußeisernen Balken sind zwei hölzerne, Fig.

13, angebracht, und zwar neben einander. In die Zwischenräume

zwischen dieselben, in k, k, werden dann die

Obersteine derselben Art gelegt, welche wegen des Riegels l nicht aus dem Raume k ausweichen können. Wie man sieht, ist das System dasselbe, nur

die Ausführung im Detail anders, und kommt davon her, daß man in England

eiserne Einrichtungen, in Deutschland dagegen hölzerne leichter ausführen

kann.

Bei dem Betriebe beider Arten von Mühlen werden sowohl die oberen als unteren

Steine nach und nach abgenutzt; die oberen Läufer werden leicht durch neue

ersetzt, wenn sie zu dünn oder zu leicht geworden sind. Wegen der Abnutzung

der Läufer muß man seine Aufmerksamkeit darauf richten, daß sie so

gleichförmig geschehe als möglich; die Steine werden daher von Zeit zu Zeit

verschoben, nach Innen oder Außen, je nachdem es nöthig ist. Damit die

Abnutzung gleichförmiger vor sich gehe, hat man die inneren Steine, in

Proportion mit der Fläche, etwas kleiner zu wählen als die äußeren. In dem

Maaße, als die Bodensteine abgenutzt werden, hat man natürlich auch die

Schieb-Vorrichtung an der Achse des Rades herabzulassen. Um dieß zu

können, sägt man die Holzfütterung um die Achse ab, haut den Stein daselbst

eben, wenn er nicht abgeschliffen genug seyn sollte, und schlägt den

Blechcylinder ebenfalls tiefer hinab.

Die Geschwindigkeit, mit der man die Läufer sich bewegen läßt, ist nicht ganz

ohne Wichtigkeit auf den Effect, den diese Mühlen ausüben. Zwar nimmt mit

der Geschwindigkeit die Reibung zu, aber auch die zum Bewegen nöthige Kraft.

Aber wenn sie zu groß ist, so kommen gröbere Theile mit dem Wasser in

Circulation, werden herumgeführt und schweben im Wasserstrome, ohne mehr

unter die Steine zu fallen; d.h. die Mühlen mahlen alsdann nicht

mehr fein genug. Um eine hinreichende Feinheit zu erzielen, ist es also

nothwendig, daß die Steine eine abgemessene Geschwindigkeit besitzen; Steine

von angegebenem Durchmesser dürfen sich daher nicht schneller als in der

Minute 6 oder 8 Mal herumbewegen; um so langsamer, je größer ihr Durchmesser

ist. Sie gebrauchen gewöhnlich zur Bewegung von 2–2 1/2 Pferdekraft,

so daß eine Dampfmaschine von 12 Pferdekraft mit Leichtigkeit 4 und 5

solcher Mühlen und noch einige kleinere Sachen bewegen kann. Beim Aufstellen

derselben wähle man immer das Parterre, denn auf

Balkengerüsten aufgestellt, kommt das Ganze gerne in Schwingungen, welche

einen ruhigen Gang nicht gestatten; außerdem veranlaßt eine solche

Aufstellung nach einiger Zeit wegen Verfäulens der Balken und des Holzwerkes

theure und die Arbeit unterbrechende Reparaturen, die beim Aufstellen auf

ebenem Boden vermieden werden können.

Auf dem Continente, in Thüringen und in Schweden (in letzterem Staate

neuerdings nicht mehr) gebraucht man im Allgemeinen in den Steingut-

und Porzellan-Fabriken die kleineren Massenmühlen mit Bodensteinen

von etwa 2 Fuß Durchmesser und mit kleinen Läufern. Einen solchen

zusammengesetzten Gang bilde ich in Fig. 14 und 15 ab,

erstere die Gegenstände im Grundriß, letztere im Aufriß darstellend, und

dabei mit gleichen Buchstaben bezeichnet.

a, a Bodenstein,

b, b Läufer,

c, c darein mit Blei eingegossene eiserne

Haue,

d, d Achse des Rades e,

e, mit welcher b, b gedreht wird,

f, f Theile, wodurch b,

b angegriffen wird,

g Winkelrad, wodurch die

Bewegung des Läufers geschieht,

h, h Vorrichtung, wodurch d, d und somit d, d im Centrum auf a, a beim Umdrehen erhalten wird,

i, i Sarge oder Bütte, worin der Bodenstein und

Läufer liegt.

Die Fugen zwischen Bodenstein und Sarge werden mit Pech ausgegossen. Auch

diese Bütte ist mit einem zweitheiligen Deckel und einem Zapfenstücke zum

Ablassen des Gemahlenen versehen.

Viele solcher Mahlgänge stehen in einer Reihe, und werden durch Winkelräder

an einer Hauptwelle bewegt; oder sie stehen im Kreise herum um ein vertical

stehendes Stirnrad, das sie dann mit einem Triebel bewegt. Erstere

Aufstellung ist bei Dampfmaschinen, letztere bei Wasserwerken, Schaufelrädern, oder

Wasserkraft überhaupt, am gebräuchlichsten und auch am zweckmäßigsten. So

ist es im Allgemeinen auch der Fall bei den vorhergehenden

Schleppmühlen.

Es ist bei neuen Anlagen oder Veränderungen nicht ohne Interesse, die zwei

Systeme verglichen zu haben, hinsichtlich der Kosten und des Effects.

Obgleich ich eine sehr scharfe Vergleichung nicht geben kann, will ich doch

anführen, daß, wie man leicht aus der reibenden Oberfläche und aus der

Bewegungsgeschwindigkeit abnehmen kann, ein großer Mühlen- oder

Schleppgang, – wenigstens, wie auch die Erfahrung zeigt, 20 Mal so

viel leistet, als ein kleiner Mahlgang, aber in Proportion viel weniger

Kraft erfordert, weil hier nicht 20 Räderauswechslungen und Reibungen in den

Lagern vorkommen, sondern nur eine einzige, wenn auch stärkere. Die

Einrichtung ist auch aus dem Grunde viel billiger; aber ein Hauptvortheil

liegt darin, daß man die Läufer nicht eben so genau herzurichten und mit

keinem Haueisen zu versehen braucht, und ohne Umstände und Aufenthalt mit

neuen auswechseln kann.

Während man auch bei den Schleppgängen den Bodenstein durch Verschiebung der

Läufer gleichförmig abnutzen kann, ist man bei den kleineren Mahlgängen

gezwungen, sie, so wie die Bodensteine, welche sich gegen die Mitte hin

aushöhlen, öfters auszunehmen und wieder eben zu hauen, was auch eine

Senkung der Achse und Verrückung der Winkelräder an denselben nöthig macht.

Man erspart nach meiner Berechnung bei den Schleppgängen für dieselbe

Leistung ein volles Drittel der Kraft und die Hälfte der

Unterhaltungskosten, wovon das Behauen der Steine den größten Theil

ausmacht. Nur zum Mahlen der Glasur, nicht so harter Körper, und wo man

kleinere von einander verschiedene Quantitäten von Materialien zu mahlen

hat, sind einige kleinere Steine einem Schleppgange vorzuziehen, weil hier

jede Sache ihren Stein zum Vermahlen haben kann, während ein Schleppgang zum

Ersatz häufige Reinigung und damit verbundene Hindernisse, Stillstand u.s.w.

verursacht.

(Die Fortsetzung folgt.)

Tafeln