| Titel: | Fabrication von Wasser- und Gasleitungsröhren aus Holz in Verbindung mit Steinkohlentheer; von den HHrn. Trottier, Schweppé und Comp. zu Angers. |

| Fundstelle: | Band 143, Jahrgang 1857, Nr. LXI., S. 245 |

| Download: | XML |

LXI.

Fabrication von Wasser- und

Gasleitungsröhren aus Holz in Verbindung mit Steinkohlentheer; von den HHrn. Trottier, Schweppé und Comp. zu

Angers.

Aus Armengaud's Génie industriel, August 1856, S.

57.

Mit Abbildungen auf Tab.

IV.

Trottier, über die Fabrication von Wasser- u.

Gasleitungsröhren aus Holz in Verbindung mit Steinkohlentheer.

Diese Erfindung betrifft ein System von Röhren und von Verbindungsstücken, welche aus

Holz und Steinkohlentheer hergestellt werden, mit oder ohne innere Garnitur von

Blech; solche Röhren können zur Leitung von Wasser, Luft, Gas oder Säuren benutzt

werden.

Das Ganze dieser Fabrication umfaßt:

1) die Werkzeuge zur Bearbeitung des Holzes;

2) die Organisation der verschiedenen Arbeiten;

3) das Verfahren zur Conservirung der Hölzer;

4) die Verbindung der hölzernen Röhren mit reinem Steinkohlentheer;

5) die Verbindung der Röhren untereinander;

6) ihren Verschluß und die besondern Verbindungsvorrichtungen;

7) die Nebenumstände der Fabrication.Ueber dieses Verfahren wurde bereits eine Notiz im polytechn. Journal Bd. CXL S. 24 mitgetheilt. A. d.

Red.

Auf den ersten Blick erscheint die Fabrication der hölzernen Röhren als eine

Elementararbeit; man findet in allen Gebirgsgegenden die Wasserleitungen aus grob

gearbeiteten hölzernen Röhren bestehend, welche zwar keine große Dauer haben, aber

auch leicht ausgewechselt werden können. Ein gewöhnlicher Bohrer mit langer Stange

reicht mit Hülfe einiger kräftiger Arbeiter hin, um die aus runden Stämmen

bestehenden Röhren herzustellen.

Als man diese hölzernen Röhren wegen ihrer geringen Dauer bei zunehmendem Holzmangel

zu kostbar fand, wendete man thönerne und nach diesen gußeiserne Röhren an; letztere

sind jedoch schwer, theuer und haben für Wasserleitungen manche Nachtheile. Man hat

daher gesucht, Röhren zu fabriciren und zu benutzen, die in Beziehung auf Kosten und

Dauer den Anforderungen und der Entwickelung der neuern Industrie mehr entsprechen.

In England sind verschiedene Materialien, selbst Glas, zur Verfertigung von Röhren

benutzt worden; in Frankreich kamen die Chameroy'schen

Röhren, welche aus Blech mit einem Ueberzuge von Asphalt bestehen, vielfach in

Gebrauch.

Die Vereinigung des Holzes mit dem Erdpech war eine glückliche Idee der HHrn.

Trottier und Schweppé, und wenn die auf

diese Weise dargestellten Röhren auch keinen sehr starken Druck aushalten können, so

sind sie doch zu gewöhnlichen Anwendungen, wie zu Wasser- und Gasleitungen,

sehr nützlich. Sie sind den gußeisernen und thönernen vorzuziehen, weil sie durch

die chemischen Agentien nicht zerstört werden; auch sind sie entschieden leichter

und ihr Transport veranlaßt daher weniger Kosten. Vor den aus Blech und Erdpech

angefertigten Röhren haben sie den Vorzug, daß dem Holze das Erdpech inniger

anhaftet.

Es mußte nun diese Idee ins Leben eingeführt werden, und nichts schien auch leichter,

als die Holzstücke nach den bekannten Methoden für Röhren zu durchbohren; dabei

erhielt man aber viel Ausschuß, den man auf 4/5 des angewendeten Holzes

veranschlagen konnte.

Das Verfahren, welches die Erfinder nach vielen Versuchen jetzt anwenden, ist

folgendes.

Man stelle sich einen hohlen Cylinder von Eisenblech vor, der eine senkrechte

Stellung hat und mit einem Räderwerk in Verbindung steht, welches durch eine

Dampfmaschine bewegt wird. Am obern Ende dieses Cylinders befindet sich eine Art

Kreissäge und derselbe wird durch einen beweglichen Ring in seiner Stellung

erhalten. Das auszubohrende Stück Holz wird senkrecht über dem Werkzeuge angebracht

und drückt auf letzteres mit seiner ganzen Last; es wird durch bewegliche Hälse,

welche in Falzen gleiten, in seiner Stellung erhalten, und seine sinkende Bewegung

wird durch Seile regulirt, auf die ein Arbeiter einwirkt. Die Maschine wird in

Betrieb gesetzt und das Werkzeug erhält eine schnelle drehende Bewegung; die Säge

dringt in das Holz und veranlaßt in demselben nur einen Schnitt von der Dicke des

Sägenblattes. In Folge der Stellung des Holzes fallen die Sägespäne aus dem Schnitte

heraus.

Durch diese Operation wird das Holzstück in zwei Theile getheilt; außerhalb des

Werkzeuges hat man eine Röhre und im Innern einen vollen Cylinder. Wenn man einen

Stamm von großem Durchmesser ausbohrt, so erhält man einen so starken Kern, daß

dieser wieder auf dieselbe Weise zu einer Röhre von kleinerm Durchmesser ausgebohrt

werden kann.

Die Kerne geben je nach ihrem Durchmesser Zaunpfähle, Helme zu Werkzeugen aller Art,

Dorne und viele andere Gegenstände.

Ein Stamm von 40 Centim. (16 Zoll) Durchmesser gibt auf diese Weise drei Röhren,

deren innerer Durchmesser für die erste 30 Centim. (12 Zoll), für die zweite 162

Millimet. (6 Zoll) und für die dritte 54 Millimet. (2 1/4 Zoll) beträgt; aus der

letztern Röhre erfolgt ein Stab von 3 Centimet. (13 Linien) Dicke, der sich vielfach

benutzen läßt. Wenn nun ein solches Stück Holz 2 Met. lang ist, so beträgt sein

Volum etwa 250 Kubikdecimeter und das Bohren hat ein Volum von kaum 44

Kubikdecimeter Sägespänen veranlaßt, d.h. etwas mehr als ein Sechstel; aber selbst

dieser Abfall geht nicht verloren.

Die für Röhren bestimmten Hölzer gelangen als Stammenden oder Klötze von etwa 2 Meter

Länge zur Fabrik. Hier werden sie zuvörderst entborkt, dann – besonders wenn

es Laubhölzer sind – mit der Art aus dem Groben behauen und nun von dem unten

beschriebenen Werkzeuge weiter bearbeitet. Um das Aeußere der Röhren, wenn sie nicht

Kerne weiterer Röhren sind, zweckmäßig abzurunden, wird ein ähnliches Werkzeug wie zum Ausbohren

angewendet; nur dreht sich zu diesem Zweck die Röhre sehr schnell, während ein im

Innern mit Schneiden versehener Hals ihr die verlangte Rundung gibt. Man sucht bei

dieser Arbeit keine sehr glatte Oberfläche zu erreichen, damit das Holz das Erdharz

besser annehmen kann.

Nachdem die Röhren auf diese Weise vorbereitet worden sind, werden sie einem Processe

unterworfen, dessen Zweck die Conservirung des Holzes ist und bei dem man folgendes

Verfahren anwendet:

In einer Destillirblase oder in einem besonders dazu bestimmten Kessel erhitzt man

die zum Imprägniren des Holzes dienende conservirende Flüssigkeit, im vorliegenden

Falle Steinkohlentheer. Der Kesselrost ist unten angebracht und die Flamme des

Herdes umspielt den senkrechten Kessel und unterhält in dessen Innerm stets eine

hohe Temperatur. Die Hölzer stehen senkrecht in dem Bade und ragen etwas über dem

Spiegel der Flüssigkeit hervor.

Beim Beginn des Processes fängt das im Holze enthaltene Wasser an zu kochen und

verdampft durch die obere Hirnseite, so daß im Innern des Holzes leere Poren oder

Zellen zurückbleiben, in welche die conservirenden Substanzen dringen und dieselben

gänzlich ausfüllen. Wenn demnach der Proceß vollendet ist, so sind die Röhren

gänzlich wasserfrei, gewissermaßen trocken und bis zum Kerne imprägnirt.

Die Röhren gelangen alsdann in eine erste Kufe, welche sehr flüssiges Erdpech

enthält; sie bleiben etwa eine halbe Stunde in derselben, und wenn sie überall außen

und innen davon durchdrungen sind, so kommen sie in eine zweite Kufe, in welcher

sich dickeres Erdpech befindet. Endlich werden sie in Sand herumgerollt, wodurch der

Ueberzug Consistenz erhält. Eigentlich ist nun die Röhre fertig.

Die einzelnen Röhren, welche nur 2 Meter oder 77 rhein. Zoll Länge haben, müssen nun,

um eine Leitung für Wasser oder Gas herzustellen, luft- und wasserdicht mit

einander verbunden werden. Hierzu wird jede Röhre an dem einen Ende mit einem innern

metallenen Schraubengewinde versehen und am andern Ende mit einem äußern; man

braucht daher die Röhrenendea nur aneinander zu schrauben, wobei man jede

Undichtheit zu vermeiden suchen muß.

Diese Schraubenverbindung läßt nichts zu wünschen übrig, wie die Erfahrung bewiesen

hat; allein es gehört zum Legen der so zu verbindenden Röhren viel Geschicklichkeit.

Die Schrauben sind jedoch kostspielig anzufertigen.

Statt derselben wenden die Erfinder jetzt eine Verbüchsung an, welche weit einfacher

und eben so sicher ist; sie besteht aus einem eisernen Bande, welches mittelst Schrauben auf

den Wechseln festgehalten wird, oder nur aus einem gußeisernen Muff, der zwischen

zwei aneinander liegenden Röhren eine vollkommen dichte Verbindung unterhält. Dieses

Verfahren gewährt eine Ersparung von 30 Centimes bis 3 Francs auf den Meter, je nach

dem Durchmesser der Röhren.

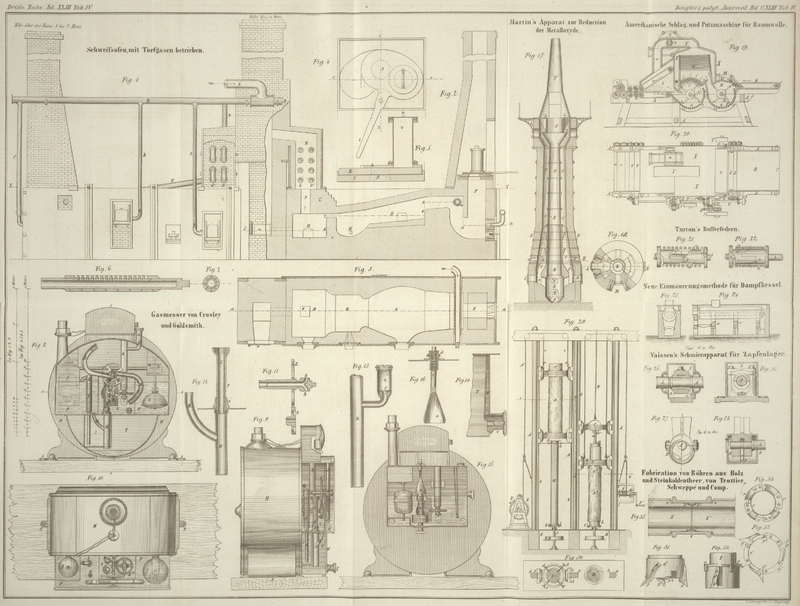

Beschreibung der Maschine zum Ausbohren und zum Abdrehen der

Hölzer. – Fig. 29 stellt den

senkrechten Aufriß einer doppelten Maschine dar; der links liegende Theil ist zum

Bohren, der rechts befindliche zum Abdrehen der Röhren eingerichtet und in

Ausführung dieser Arbeiten begriffen.

Fig. 30 ist

ein horizontaler Durchschnitt nach der Linie 1–2–3–4, welcher

den Hals oder Ring zeigt, der einen Wagen bildet, welcher die Klötze festhält.

Die Maschine besteht aus drei gußeisernen Säulen A,

welche an starken Schwellen und Balken B befestigt sind;

an den Seiten haben sie Leisten b angegossen, welche

schwalbenschwanzförmige Querschnitte haben, damit die beiden Hälse C und C' sich leicht von

oben nach unten und von unten nach oben bewegen können.

Bei der Schneid- oder Bohrmaschine dienen diese beiden Hälse, um die zu

bearbeitenden Klötze D vollkommen steif in der Mitte des

Apparates zu erhalten, indem sie eine Art Wagen bilden, den man mittelst der Winde

E bewegt. Zu dem Ende sind zwei Seile e mit dem obern Halse mittelst der Ringe a verbunden; sie laufen über Rollen, und indem man nun

die Kurbel der Winde F dreht, kann man den Wagen

mittelst des Seiles f heben oder senken.

Die zum Ausbohren dienende Säge G ist an dem obern Ende

eines hohlen Cylinders H angebracht, in welchem der

hölzerne Kern abwärts geht. Dieser Cylinder wird einerseits durch den Hals h, ehe die Säge in das Holz tritt, und anderseits durch

den Sohlring i, woran er mittelst Klauen befestigt ist,

in der Mitte erhalten. Der Ring i ist auf dem Kreuz I befestigt, an welchem die senkrechte Spindel J sitzt, an der eine Triebscheibe K oder ein Zahnrad angebracht ist, welche die Bewegung von einem Motor

erlangen.

Dieselben Vorrichtungen sind auch an dem rechten Theil der Maschine, mit welchem man

die Röhren äußerlich abdreht, angebracht. Nur ist es hier nicht die Säge oder das

Schneidezeug, welches sich dreht, sondern die Röhre D',

welche auf dem Dorn L sitzt, der, wie der Sägencylinder

H, auf der Platte I'

mittelst Klauen befestigt ist.

Bei dieser Maschine dient der Ring oder Hals C dazu, den

Kern M zu halten, wodurch die Röhre in der Mitte

erhalten wird. Dieser Kern dreht sich mit seiner Achse m

in der Pfanne c', die in dem Halse befestigt ist; man

hebt letztern mit Hülfe des Seiles N oder mit einem

Flaschenzuge empor, damit das Holz darunter tritt und die Operation begonnen werden

kann.

Das Schneidezeug G' ist mittelst der Schrauben b im Innern des Halses C'

befestigt; es wird durch das Gewicht dieses Halses auf das Holz gedrückt, an welchem

es nach Maaßgabe der weggeschnittenen Theile vorrückt und auf diese Weise die äußere

Fläche des Holzes abrundet.

Um den Hals aufzuziehen und zu gleicher Zeit während des Betriebes zu leiten, wurde

an der Seite der äußern Säule eine kleine Winde angebracht, die man mittelst der

Kurbel in Bewegung setzt.

Beschreibung der Sägen. – Die Säge zum Ausbohren

der Röhren haben wir nicht besonders abgebildet, da ihre Einrichtung ziemlich

einfach ist. Der Cylinder H (Fig. 29) nimmt den Kern

auf und ist an seinem obern Ende mit einem Ringe versehen, dessen oberer Rand mit

Schneiden ausgerüstet ist, welche in das mit seinem ganzen Gewichte auf ihnen

ruhende Holz einschneiden. Theile, welche auf dem Ringrande etwas weniger als die

Schneiden hervorstehen, dienen als Leiter, um den Angriff von jenen zu reguliren.

Ein noch mehr als die Schneiden hervorstehendes Karnieseisen unterstützt den Angriff

der Zähne, indem es vorher in das Holz eindringt und der Span dadurch getheilt

wird.

Fig. 31 und

32

stellen, ohne die Montirung, einen Aufriß und einen Grundriß der untern Seite einer

eigenthümlich eingerichteten Säge dar, womit das Holz äußerlich abgerundet wird. Sie

besteht aus einem metallenen Cylinder G', an welchem die

eigentlichen Zähne g angeschraubt werden. Um den Angriff

derselben zu reguliren und das Holz in der Mitte zu erhalten, werden an der

Peripherie die Führer g angeschraubt, von denen der eine

g² mit einem Karnieseisen versehen ist,

welches eine Furche in dem Holze bildet und es glättet, damit die Wirkung der Zähne

erleichtert wird.

Fig. 33 und

34

stellen eine Säge dar, welche dazu dient die Büchsen für die Verbindungen der Röhren

zu bilden.

P bezeichnet den Dorn, welcher die Röhre in der Mitte

erhält; p die Zähne welche das Holz innerlich schneiden,

um den Absatz der Führer zu bilden; p¹ regulirt

den Angriff des Zahnes, während ein Messer p² das

Holz wegnimmt, so daß der Absatz eintreten kann.

Die Säge zur Anfertigung der Röhrenenden, welche in die Büchsen eintreten, besteht

auch aus einem Dorn und aus einem Cylinder welcher dem Röhrendurchmesser entspricht.

Ein Messer bildet den kleinen Einschnitt q, den man an

den Röhrenenden wahrnimmt.

Das Legen der Röhren. – Obgleich das Legen solcher

Röhren eine einfache Arbeit ist, so sind doch einige Vorsichtsmaßregeln dabei zu

beobachten: Man muß zur Herstellung einer dichten Verbindung auf den kleinen

Einschnitt am Ende der Röhren Hanfschnüre, mit Talg getränkt, wickeln, die Büchse

und das hineintretende Ende ebenfalls mit Talg bestreichen und dann über die Büchse

einen eisernen Ring bringen, der darauf bleibt, während beim Legen noch

provisorische Bänder dagegen geschoben werden, welche die Verbindung zusammenhalten

und dann wieder weggenommen werden.

Man treibt zwei Röhren dadurch in einander, daß man in das Ende der einen einen Spund

oder Kern steckt und Schläge mit einem schweren Hammer dagegen führt. In den

Zwischenraum, welcher äußerlich zwischen zwei Röhren bleibt (da die Büchse immer

etwas kürzer ist, als das in sie hineintretende Ende), bringt man eine hinreichende

Menge durch Talg gezogener Hanfschnüre, so daß eine hervorstehende Wulst entsteht;

man treibt die Schnur dicht zusammen und bringt endlich den bleibenden Ring oder die

Büchse über die Wulst, so daß er dieselbe deckt, ohne auf dem Holz des Röhrenendes

aufzuliegen. Man zieht diese Büchse stark an, damit die Schnur auf dem Röhrenwechsel

stark zusammengedrückt wird.

Eine noch einfachere Vorrichtung wenden die Erfinder mit gleichem Vortheile an; sie

ist in Fig.

35 im Durchschnitt dargestellt und besteht in einem gußeisernen Muff. Zur

Herstellung dieser Verbindung bringt man auf die Einschnitte v und v' des Endes von der rechten Röhre eine

Hanfschnur oder Bindfaden, die gehörig in Talg getränkt sind und schiebt den Muff

darüber; nachdem man darauf die Einschnitte x und x' des linken Röhrenendes ebenfalls mit Schnur umwickelt

hat, steckt man dasselbe in den Muff, bis sich die Enden der beiden Ringe X, X' berühren.

Die auf diese Weise erlangte Röhrenverbindung ist nicht nur sehr fest und dicht,

sondern kommt auch wohlfeiler zu stehen, weil beide Enden der Röhren auf gleiche

Weise und mit einer und derselben Säge vorgerichtet werden können. Bei der oben

beschriebenen Verbindungsweise sind dagegen zwei verschiedene Sägen

erforderlich.

Um sehr nahe Verbindungen oder Wechsel zu vermeiden, vereinigt man zwei Röhren, jede

von 2 Meter Länge, welche ausgebohrt und äußerlich zugerichtet worden sind; nachdem

nämlich beide Röhren mit Theer auf die angegebene Weise imprägnirt wurden, verbindet

man sie zu einer einzigen von 4 Meter Länge vermittelst einer Blechröhre; letztere

besteht aus dünnem, verbleietem oder verzinntem Blech, welches genietet, gefalzt

oder gelöthet wurde. Durch eine dünne Theerschicht wird die Blechröhre genau mit dem

Holz verbunden und ihre beiden Enden dienen dann zur Verbindung zweier 4 Meter langen

Röhren auf die in Fig. 35 angegebene Weise. Sollen solche Röhren zu Gasleitungen dienen, so

versieht man sie bloß äußerlich mit einem Erdpech-Ueberzuge, wogegen sie auch

innerlich mit Theer oder Asphalt überzogen werden, wenn sie Wasser oder Säuren

leiten sollen.

Tafeln