| Titel: | Ueber die Verwandlung der vegetabilischen Brennmaterialien in Gas und dessen Benutzung zur Stabeisenfabrication auf der Hütte zu Villotte bei Chatillon an der Seine, im Goldküstendepartement; von Hrn. L. Cailletet. |

| Fundstelle: | Band 143, Jahrgang 1857, Nr. XCVIII., S. 415 |

| Download: | XML |

XCVIII.

Ueber die Verwandlung der vegetabilischen

Brennmaterialien in Gas und dessen Benutzung zur Stabeisenfabrication auf der Hütte zu

Villotte bei Chatillon an der Seine, im Goldküstendepartement; von Hrn. L. Cailletet.Hr. Cailletet

ließ sich diese Verfahrungsarten im J. 1854 für Frankreich patentiren.

Aus dem Bulletin de la Société de l'Industrie

minérale, T. I p. 473.

Mit Abbildungen auf Tab.

VI.

Cailletet, über die Verwandlung der vegetabilischen

Brennmaterialien in Gas zur Stabeisenfabrication.

Man hat in der letzten Zeit viele Versuche in der Absicht angestellt, die

vegetabilischen oder die mineralischen Brennmaterialien behufs ihrer Verwendung in

Gas zu verwandeln und dieses dann in geeigneten metallurgischen Apparaten zu

verbrennen. Diese Versuche haben wenigstens in Frankreich noch zu keinem ganz

praktischen Resultat geführt; in einigen Waldbezirken Deutschlands sind hingegen mehrere Gashütten

seit einer Reihe von Jahren in regelmäßigem Betriebe.

Diese Gründe haben mich zur Wiederaufnahme jener Versuche veranlaßt, wobei ich mich

aber ausschließlich auf das Holz beschränkte. Mein Zweck war, die hohe Temperatur,

welche die durch Destillation des Holzes entwickelten Gase, nachdem sie vorher von

den flüssigen Producten als Wasser, Theer etc., befreit wurden, bei ihrer

Verbrennung erzeugen können, zur Stabeisenfabrication zu benutzen.

Einige Proben überzeugten mich von den praktischen Schwierigkeiten, die flüssigen

Producte der Destillation des grünen (oder nur lufttrocknen) Holzes zu verdichten.

Das saure und theerhaltige Wasser wirkt auf die blechernen Canäle ein, welche die

Abkühlung erleichtern müssen, zerstört und verstopft sie; die durch die Dämpfe

entwickelte latente Wärme erhöht in kurzer Zeit die Temperatur der ganzen Leitung

und verhindert eine vollständige Condensation; endlich kann man auch die fühlbare

Wärme, welche die Gase bei ihrem Ausströmen aus dem Generator haben, nicht mehr

benutzen.

Diese Gründe veranlaßten mich statt des ungetrockneten Holzes vollständig

getrocknetes zu vergasen. Ich benutzte bei diesem Theile meiner Versuche die

treffliche Abhandlung Leplay's,Grundsätze, welche die Eisenhüttenwerke mit Holzbetrieb und die Waldbesitzer

befolgen müssen um den Kampf gegen die Hütten mit Steinkohlenbetrieb

erfolgreich führen zu können. Deutsch von E. Hartmann. Freiberg 1854. über die mit Gasen aus gedörrtem Holz (sogenanntem Holzstoff, ligneux) betriebenen Puddel-

und Schweißöfen zu Lippitzbach in Kärnthen.

Die Trocken- oder Darrkammern, welche ich im Folgenden beschreiben werde, sind

nicht ganz nach den theoretischen und ökonomischen Grundsätzen Leplay's eingerichtet. Mein Zweck war übrigens, diese Apparate möglichst

zu vereinfachen. Die Kosten für das Brennmaterial brauchte ich nicht zu

berücksichtigen, da ich meine Trockenkammern mit den aus dem Puddelofen als

Ueberhitze entweichenden Gasen heizte.

Die zu Villotte angewendeten Apparate bestehen:

1) aus Trockenkammern;

2) aus einem Gasgenerator;

3) aus einem Puddelofen und einem Verbrennungsapparat.

Um Wiederholungen zu vermeiden, verweise ich auf die detaillirte Beschreibung der

Apparate am Ende dieser Abhandlung.

Die Dörr- oder Trockenkammern. – Das Holz

wird auf mit Ochsen bespannten Wagen, aus den etwa 5 Kilometer (5/7 deutsche Meilen)

von der Hütte entfernten Hauen herbeigeschafft. Es wird auf dem Boden in 2 bis 3

Meter hohen Haufen aufgeklaftert und bleibt den atmosphärischen Einflüssen so lange

ausgesetzt bis man es wegnimmt; man ladet es alsdann in Wagen, welche in die

Dörrkammern eingefahren werden. Diese Arbeit verrichten zwei Frauen leicht und

schnell, indem sie den Wagen mittelst eines Hakens aus den Kammern herausziehen,

dann beladen und wieder hineinschieben, worauf die Kammer mit einer Thür von starkem

Blech verschlossen wird. Die Zeit des Verweilens der Wagen in den Dörrkammern hängt

nothwendig von dem Feuchtigkeitsgrade des Holzes ab und ist nach den Jahreszeiten

verschieden. Im Sommer reichen 28 bis 30 Stunden hin, während im Winter wenigstens

48 Stunden erforderlich sind. Das angewendete Holz, welches von dem vorjährigen

Abtriebe herrührt, enthält, nach einigen im Januar 1856 angestellten Versuchen, etwa

30 Proc. Wasser, als Durchschnitt verschiedener Stücke, die von verschiedenen

Punkten des Haufens genommen worden waren.

Da der Holzstoff ein sehr pyrophorisches Product ist, so mußte man alle möglichen

Maßregeln ergreifen, um seine Entzündung zu vermeiden, weil dadurch traurige Folgen

herbeigeführt werden könnten. Es wurde daher jeder Wagen von dem andern unabhängig

gemacht, die Kammern erhielten mehrere, durch Scheider von einander getrennte

Abtheilungen, damit sich das Feuer, wenn ein Wagen in Brand geräth, keinem Wagen in

einer andern Abtheilung mittheilen kann. Ereignet sich nun, was jedoch selten

vorkommt, eine Entzündung, so beeilt sich der die Dörrkammern bedienende Arbeiter,

den entzündeten Wagen herauszuziehen und das Feuer mit Wasser zu löschen.

Gleichzeitig vermindert der Puddler die Wärme in der Kammer dadurch, daß er einen

Theil der verbrannten Gase in die Esse entweichen läßt. Beim regelmäßigen Betriebe

der Dörrkammern steigt die Temperatur vom Augenblick des Einbringens des Holzes bis

zu dem des Herausnehmens) sie beträgt alsdann 120 bis 130° C.

Die Arbeiter erkennen den zweckmäßigen Grad des Dörrens an der Farbe des Holzstoffes,

die ins Gelbliche gehen muß, an der Volumverminderung des Holzes und endlich an der

Leichtigkeit womit es zerbrochen werden kann.

Der auf diese Weise präparirte Holzstoff ist nicht ganz wasserfrei. Fünf aus

verschiedenen Kammern und von verschiedenen Stellen weggenommene Stücke gaben, nach

vollständigem Austrocknen in einem Strom trockener Luft von 120° C., in 100

Grammen:

Nr.

1.

3,25

Gr. Wasser

Nr. 2.

6,00

„

Nr. 3.

2,75

„

Nr. 4.

4,12

„

Nr. 5.

4,13

„

Der durchschnittliche Wassergehalt des Holzstoffes in dem Augenblick wo er aus der

Dörrkammer kommt, beträgt daher 4 Proc. Es ist sogar wahrscheinlich, daß diese

Quantität wegen der zu großen Neigung des Holzstoffes die Feuchtigkeit aus der Luft

zu absorbiren, zunimmt. Auch haben wir solche Apparate vorgezogen, die den

Faserstoff nach Maaßgabe seines Verbrauchs liefern, statt solche anzuwenden, die

große Mengen von diesem Product auf einmal liefern, welche man alsdann aufbewahren

muß. Das benutzte Holz besteht gewöhnlich aus:

1/2 Eichenholz,

1/3 Buchenholz,

1/6 Lindenholz und verschiedene andere Sorten.

Man erhält nahezu einen Störe Holzstoff aus einem Störe grünen Holzes.Der Störe der Hüttenbesitzer in der Bourgogne ist ein Prisma von 1 Met. Höhe,

1,50 Met. Länge und 0,66 Met. Breite; es sind dieß die Dimensionen des

Holzes in den Schlägen. Der Störe entspricht übrigens genau dem Volum von 1

Kubikmeter. Die erwähnte Volumverminderung ist zu gering und zu wenig constant, als daß

ich sie schätzen konnte.

Die Gestehungskosten von einem Störe Holzstoff lassen sich wie folgt feststellen:

Ankaufspreis von 1 Störe Holz auf dem

Stamm

3,10 Fr.

Hauerlöhne, im Durchschnitt

0,75 „

Aufklaftern im Walde

0,20 „

Anfuhr im Durchschnitt auf 5

Kilometer

1,25 „

Das Beladen und Entladen der Wagen

0,35 „

Das spalten der dicken Scheite

0,10 „

––––––

Durchschnittskosten auf 1 Störe

Holzstoff

5,75 Fr.

Der Störe Holz wiegt im Mittel 380 Kilogr. und gibt 278 Kil. Holzstoff, also 73

Procent.

Die Gezähereparaturkosten und die Zinsen vom Capital sind auf die Productionskosten

des Roheisens übertragen.

Diese betrugen im Januar 1856 5,75 Fr. Es ist dieß ein Maximum, denn nach dem

Durchschnitt einer Reihe von Jahren nehmen der Ankaufspreis des Holzes und die

Arbeitslöhne merklich ab.

Der Gasgenerator. – Aus den Dörrkammern wird der

Holzstoff auf den Gichtboden des Gasgenerators geschafft, um dort sofort benutzt zu

werden.

Dieser Apparat hat die Form eines Prismas mit länglich viereckiger Basis, welches

nach unten zu etwas zusammengezogen ist. Die Dicke der Brennmaterialschicht beträgt

vom Rost bis zur Oeffnung, durch welche sich das Gas entwickelt, 1,70 Meter.

Nach der Theorie sollte man die Höhe dieses Apparates wesentlich vermindern können;

die vom verewigten Ebelmen mit einem Schachtofen

angestellten Versuche ergaben auch für das 0,44 Met. über der Form aufgefangene Gas

folgende Zusammensetzung:

Kohlensäure

0,31

Kohlenoxyd

41,59

Wasserstoff

1,42

Stickstoff

56,68

Sauerstoff

0,00

––––––––––––

100,00 Volume.

Man ersieht hieraus, daß der Sauerstoff der Luft, nachdem er eine nur 0,44 Met. hohe

Schicht glühender Holzkohlen durchströmte, fast gänzlich in Kohlenoxydgas verwandelt

ist. In unserm Apparat haben wir die Brennmaterialschicht weit stärker gemacht, um

den obern Schichten zu gestatten vor dem Verbrennen alle Feuchtigkeit abzugeben.

Bei ihrem Ausströmen aus dem Generator behalten die Gase eine hinreichend hohe

Temperatur, welche dazu beiträgt, die Verbrennungswärme auf dem Ofenherde zu

steigern. Ihre Temperatur, mit einem Quecksilberthermometer gemessen, welches mit

einer metallenen Hülse umgeben war, betrug:

nach eintägigem Betriebe

285°

C.

nach zweitägigem

Betriebe

300

„

nach fünftägigem Betriebe

265

„

Diese Unterschiede rühren wahrscheinlich von kleinen Wassermengen her, die in dem

Holzstoff enthalten sind und welche durch ihre Verdampfung die Temperatur des Gases

vermindern.

Es war von Interesse, durch Versuche zu ermitteln, ob die Gase bei ihrem Ausströmen

aus dem Generator noch beträchtliche Mengen von Wasser und Kohlensäure enthalten.

Nachdem der Generator seit zehn Tagen im Betriebe war, lieferte mir 1 Liter

trockenen Gasts von 0° und 0,760 Met. Druck:

Kohlensäure

1,077

Gr.

Wasser und

Theer

0,132

„

Diese Zahlen weichen wenig von denen ab, welche man bei der Analyse der Producte von

der Destillation des Holzes in geschlossenem Gefäße erhält; sie zeigen ferner, daß

in unserm Apparat nur ein sehr unbedeutender Theil des Kohlenstoffs in ein für die

Verbrennung unnützes Gas umgewandelt wird.

Die Verbrennung wird durch einen Strom kalter Luft unterhalten, die ein Zweigrohr des

Ventilators liefert, welcher den Puddelofen speist.

Das Einladen des Holzstoffes geschieht mit Hülfe eines Kastens, welcher über dem

Generator angebracht ist; ein Arbeiter füllt ihn mit gedörrtem Holz, schließt den

Deckel und zieht mit Hülfe eines Hebels die Bodenplatte zurück, worauf das

Brennmaterial niederfällt. Man sieht, daß bei diesem Apparat während des Chargirens

nur geringe, etwa dem Volum des Kastens gleiche Gasmengen verloren gehen können. Man

chargirt alle acht Minuten; übrigens kann man sich von der Höhe des Holzstoffes im

Generator überzeugen, indem man den Schieber etwas öffnet, so daß man mit einer

hölzernen Stange die obere Seite der letzten Charge berühren kann. Wenn man

Reisigbündel anwendet, so packt man sie auf den Boden des gußeisernen Kastens, und

bedeckt sie mit einer gleichen Gewichtsmenge Holzstoff, um ihren Niedergang zu

erleichtern.

Aus dem Generator strömen die Gase abwärts durch einen Canal, der aus einer dicken

Ziegelsteinmauerung besteht, damit Wärmeverluste vermieden werden. Sie gelangen auf

diese Weise zum Fuß des Puddelofens, in eine Kammer oder einen Canal, dessen

Querschnitt doppelt so groß ist wie der des Canals durch welchen sie einströmen. In

dieser Kammer, wo sie ihre Geschwindigkeit verloren haben, hinterlassen sie den

Staub, welchen sie mit sich führten; durch eine mit Ziegelsteinmauerung

verschlossene Oeffnung reinigt man diesen Raum alle vierzehn Tage.

Der Puddelofen. – Dieser ist nach Art der in der

Champagne üblichen construirt; er hat nur eine Arbeitsthür, allein auf den

Arbeitsherb folgt ein zweiter, auf welchem das Roheisen vorgewärmt wird; der

Verbrennungsapparat, welcher den Rost ersetzt, gibt dem Ofen ein von den

gewöhnlichen abweichendes Ansehen.

Letzterer Theil des Ofens ist so eingerichtet, daß der Gasstrom sich genau mit den

dünnen Strömen warmer Luft, welche durch die Formen eingeführt werden, vermischt.

Dieß ist bekanntlich eine nothwendige Bedingung, um das Maximum der Temperatur

hervorzubringen. Die Luft erwärmt sich in zwei gußeisernen Röhren, welche eine

Heizoberfläche von zwei Quadratmetern haben und hinter dem Vorwärmeherde angebracht

sind; an den Formen gemessen, zeigt die Gebläseluft eine Temperatur von 170 bis 200° C. Es würde

aber vortheilhaft seyn, diese Temperatur auf 250 oder 280° C. erhöhen zu

können.

Die Pressung des durch den Ventilator eingeblasenen Windes, in der Nähe der Formen

gemessen, beträgt nur einige Centimeter Wassersäule. Das Volum der einströmenden

Luft regulirt der Puddler sehr leicht durch ein Register, so daß er in jedem

Augenblick die höchste Wärme hervorbringen kann, indem er in den Ofen die zur

Verbrennung der Gase genau erforderliche Luftmenge einführt.

Die Form besteht aus einem gußeisernen Cylinder, welcher mit blechernen Mäulern

versehen ist, die senkrecht auf der Hauptachse stehen. Nach mehreren Versuchen sind

wir bei dieser schon auf dem Harze angewendeten Gestalt der Form stehen geblieben;

sie gestattet den Strömen warmer Luft und dem Gase, sich in geringer Entfernung von

der Form zu vermischen.

Wenn man den Apparat in Betrieb setzt, so erwärmt man ihn, indem man den Generator

mit grünem Holze chargirt; der Puddelofen füllt sich mit schwarzem Rauch an, der

sehr scharf ist und Wasser auf allen kalten Gegenständen absetzt; man gibt etwas

Wind und das Gas entzündet sich, indem man brennende Späne in den Ofen wirft.

Mit grünem Holz kann man jedoch die Ofenwärme nicht über die Kirschrothhitze bringen;

alsdann chargirt man aber mit Holzstoff, worauf der Ofen schnell weißglühend wird.

Es sind im Durchschnitt zehn bis zwölf Stunden erforderlich, um den Ofen auf die

hinreichende Temperatur zu bringen. Die Flamme ist weiß, die Ofenwände sind blendend

und man kann in kurzer Zeit die auf der Arbeitssohle liegenden Eisenstückchen

zusammenschweißen.

Alsdann wird die bereits auf dem hintern Ofenherd vorgewärmte Roheisencharge

eingesetzt; sie besteht aus 175 Kilogr. oder 350 Zollpfund weißem und grauem

Roheisen. Dasselbe schmilzt in kurzer Zeit nieder und wird dann, wie bei dem

gewöhnlichen Puddelproceß, zerschlagen und umgerührt. Die Puddler haben

hauptsächlich darauf zu sehen, daß die Temperatur während dieser ersten

Betriebsperiode nicht zu sehr gesteigert wird.

Während dieser Zeit blähet sich das Roheisen in Folge der Gasentwickelung auf; hört

diese Volumzunahme auf, so sagt man, daß das Eisen gestiegen sey und es beginnt

alsdann die Arbeit mit einer scharfen Brechstange; in dieser Periode bilden sich

auch Eisentheilchen, die man durch ihre weiße Farbe unterscheiden kann.

Man muß die Eisenmasse zwei- oder dreimal durcharbeiten, d.h. sie mit der

Brechstange heben, um die mit der Sohle in Berührung gebliebenen Theilchen, die minder warm als

die übrigen sind, der Einwirkung der Hitze auszusetzen.

In diesem Zeitpunkt des Betriebes muß der Ofen auf die höchste Temperatur gebracht

werden, wozu es erforderlich ist, den Rost des Generators zu reinigen und recht viel

Luft unter denselben einströmen zu lassen; das Zusammenschweißen der Luppen

geschieht in dem Maaß als das Zängen ausgeführt wird, welches unter einem

Aufwerfhammer geschieht.

Wir stellen hier die verschiedenen Perioden des Puddelns zusammen:

das Chargiren des Roheisens

5 Minuten

das Erhitzen und Zerbrechen

desselben

15 „

die Arbeit mit dem Haken

35 „

die Arbeit mit der Brechstange

15 „

Temperatursteigerung und Zängen

15 „

–––––––––––––––––

1 Stunde

25 Minuten.

Bei dieser Uebersicht sind jedoch weder vorkommende Betriebsstörungen noch

Ofenreparaturen berücksichtigt.

Durchschnittlich macht man in zwölf Stunden acht bis zehn Chargen, wobei man ein

Gemenge von weißem und grauem Roheisen benutzt, welche mit Holzkohlen und kalter

Luft erblasen worden sind.

Das in dem Hohofen zu Villotte benutzte Erz ist ein ziemlich feinkörniger

Brauneisenstein, sogen. Bohnerz aus dem Oxfordthon (Kelloway-Gestein) und man

unterscheidet zwei Varietäten. Das graue Erz, welches Versteinerungen enthält und

phosphorhaltig ist, wird in der Nähe der Hütte gegraben; das rothe Erz wird in

Gruben gewonnen und ist sehr rein. Als Zuschlag und zur Sättigung des kalkigen Erzes

wendet man ein feinkörniges, durch eine kieselige Gangart verbundenes Erz aus dem

Aube-Departement an.

Der Roheisenverbrauch ist fast derselbe wie bei dem gewöhnlichen Puddeln mit

Steinkohlenflamme. Das erzeugte Stabeisen ist wesentlich besser als das in den

Bourgogne'schen Frischfeuern zu Villotte aus demselben Roheisen dargestellte. Die

Producte des Gasofens haben außerdem den wesentlichen Vorzug einer sehr regelmäßigen

Qualität, welche bei den Frischfeuern niemals erzielt wird. Die

Brennmaterialersparung ist bedeutend, wenn man die Kohlenmenge, welche 2,55 Stören

Holzstoff entspricht und zu 1000 Kilogr. Luppeneisen oder Masseln erforderlich ist,

mit der Kohlenmenge vergleicht, welche in Comtéfeuern verbrannt wird, in

denen man nur Luppenstücke erzeugt. Man wird die Vortheile, welche der Holzstoff

gegen die Holzkohlen gewährt, leicht begreifen, wenn man die Zusammensetzung des

grünen Holzes in Betracht zieht, welche folgende ist:

Kohle und

Asche

17,5

Gase

26,6

flüssige Producte

55,9

–––––

100,0

Man sieht, daß man bei der Benutzung des Holzstoffes die Wärme gewinnt, welche die

Verbrennung der Gase liefert, die in der Kohle nicht mehr vorhanden sind.

Der Generator wird entweder mit Holzstoff allein oder zur Hälfte mit diesem und zur

Hälfte mit Reisigbündeln gespeist. Die Erfahrung hat gezeigt, daß sich gleiche

Gewichtstheile von dem einen oder dem andern ersetzen können.

Die Productionskosten für 1000 Kil, Luppenstücke betragen in beiden Fällen:

RoheisenDieser geringe Roheisenabgang rührt daher, daß das Luppeneisen nach

dem Zangen noch sehr viel Schlacken enthält, daher der

Schweißofenabgang sehr bedeutend ist. 1020 Kil. à 195 Fr. die 1000

Kil.

198,90 Fr.

Holzstoff. 2,55

Stère à 5,75 Fr.

14,65 „

2 Puddler à 1,50 Fr.

3,00 „

2 Gehülfen à 1,25 Fr.

2,50 „

2 Roheisenzerschläger à 1,10 Fr.

2,20 „

Diese

Arbeiter werden auf die 1000 Kilogr. gelohnt.

2 Tagelöhner zur Bedienung des Generators

à 1,50 Fr.

3,00 „

Gezäheunterhaltung

0,60 „

unvorhergesehene Kosten

1,75 „

nimmt man an. daß täglich 3000 Kil.

Luppenstücke fabricirt werden, so hat

man auf 1000 Kil. ein Drittel der

obigen Kosten mit

1,80 „

auf Amortisation der Anlagekosten

0,75 „

Zinsen vom Betriebscapitale

3,25 „

––––––––

Es kommen daher 1000 Kil. Luppenstücke zu

stehen auf

227,05 Fr.

Wenn man Reisig und andere zu Bündeln vereinigte

Holzabgänge benutzt, so ersetzt man die Hälfte des Holzstoffes durch 80 Bündel, von

denen 100,2 Fr. statt 7,30 Fr. kosten. Die Brennmaterialkosten betragen alsdann im

Ganzen nur 9,30 Fr. auf 1000 Kil. Luppenstücke und die Kosten auf dieselben

vermindern sich alsdann auf 221,70 Francs.

Das mit Gasen gepuddelte Eisen ist dicht, fadig, sehr fest und läßt sich gleich gut

in der Hitze und kalt verarbeiten. Es muß natürlich besser seyn, als das mit

Steinkohlen dargestellte, weil man die Einwirkung der geschwefelten Gase vermeidet,

welche bei dieser Temperatur eine große Neigung haben sich mit dem Eisen zu

verbinden. Aber auch Flugasche und Kohlenschiefern, welche in das Roheisenbad gelangen,

verringern die Güte des Eisens.

Zu Villotte wird das im Gasofen erzeugte Puddeleisen ausschließlich zur Fabrication

weichen Bleches angewendet. Die Luppenstücke werden zu zweien übereinander gelegt,

ausgeschweißt, kommen dann zum Zangen unter einen Stempelhammer und werden zu 0,14

Met. breiten Stürzen ausgewalzt, welche man mittelst der Schere zu Stücken von

zweckmäßiger Länge zerschneidet. Das daraus dargestellte Blech ist weit besser als

das aus Herdfrischeisen dargestellte.

Besondere Güte und Gleichartigkeit sind die wesentlichen und sehr schätzbaren

Eigenschaften des mit Holzgasen erzeugten Eisens, während, wie jeder Hüttenmann

weiß, das Herdfrischeisen im Allgemeinen ungleichartig ist. Ein anderer Vortheil

welchen diese Methode gewährt, ist der, daß man dabei die Abfälle in den Hauen

benutzen kann, welche nur den Fuhrlohn nach der Hütte tosten.

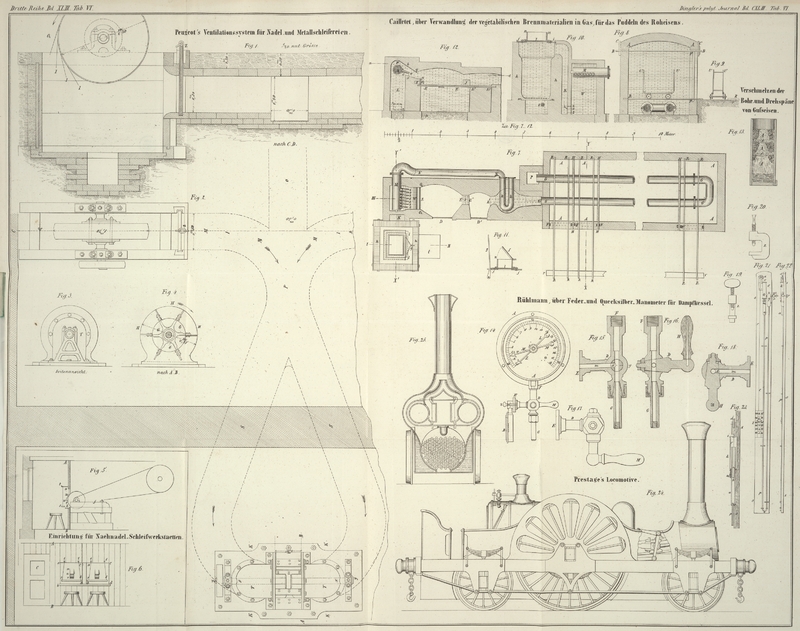

Beschreibung der Abbildungen.

Dörrkammern und Wagen zum Dörren des Holzes (Fig. 7 bis 9).

Fig. 7

horizontaler Durchschnitt der Dörrkammern.

Fig. 8

senkrechter Durchschnitt derselben nach der Linie XY der Fig. 7, nebst der Seitenansicht eines Wagens, der mit grünem Holze

beladen in die Kammer eingefahren und mit dem gedörrten herausgefahren und entladen

wird.

Fig. 9

Endansicht des Wagens.

A, A die aus rothen Ziegelsteinen erbaueten Dörrkammern;

die Scheidewände H, H bestehen aus auf die hohe Kante

gestellten Ziegelsteinen und theilen die Kammer in 14 Abtheilungen, von denen jede

einen Wagen aufnimmt.

C, C Schließkeile von Walzeisen, welche durch die Enden

der runden Ankerstangen B, B und die Gewölbe

zusammenhalten.

F, F flacheiserne Stäbe, welche die Bekleidungen der

blechernen Thüren bilden.

R, R auf die hohe Kante gestellte Eisenstäbe, welche als

Schienen dienen; jeder Stab ist einerseits in das Mauerwerk eingelassen und wird

anderseits außerhalb desselben mittelst Keilen in einem hölzernen Schwell r, r festgehalten.

G, G gußeiserne Röhren, durch welche die als Ueberhitze

aus dem Ofen entweichenden Gase strömen um Wärme abzugeben.

H, H Scheidewände, welche aus auf die hohe Kante

gestellten Ziegelsteinen aufgeführt sind und verhindern, daß die Entzündung eines

Wagens sich den folgenden Wagen mittheilt.

P Esse von 12 Meter Höhe; sie saugt die verbrannten

Gase, nachdem dieselben den Apparat verlassen haben, an und verhindert deren

Ausströmen durch die Arbeitsthür des Puddelofens.

U, U eiserner Wagen, auf welchen das grüne, zu dörrende

Holz geladen wird; bloß die Räder des Wagens sind von Gußeisen. Jede Kammer ist mit

einem solchen Wagen versehen, dessen Gewicht 47 Kil. beträgt. – Die aus den

Hauen angefahrenen Holzscheite sind 0,66 Met. lang.

Gasgenerator (Fig. 10 und 11).

Fig. 10

senkrechter Durchschnitt des Generators und des Puddelofens nach der Linie X'Y' der Fig. 7.

Fig. 11

senkrechter Durchschnitt von dem obersten Theil des Generators nach der Linie I, II

der Fig.

7.

h, h die Wände des Generators, aus rothen Ziegelsteinen

aufgeführt und inwendig mit feuerfesten Ziegelsteinen bekleidet.

m, n gußeiserne Träger für den aus Flächen Stäben

bestehenden Rost.

t Aschenfall mit einer blechernen Thür. Man verschließt

diese Thür und läßt durch die Röhre s Gebläsewind

einströmen, sobald die Temperatur im Puddelofen gesteigert werden soll.

n, n länglich-viereckiger gußeiserner Kasten zum

Einführen des gedörrten Holzes in den Generator.

f blecherner Deckel, welchen man im Augenblick des

Chargirens verschließt.

l auf Leisten verschiebbare gußeiserne Platte, wodurch

man den Kasten n, n unten verschließen und öffnen

kann.

g eiserner Hebel, womit die Platte l gehandhabt wird.

j, j gußeiserne Deckplatte der obern Seite des

Generators, auf welcher der Kasten n, n steht.

K Canal, durch welchen die brennbaren Gase in den

Puddelofen gelangen; dieser Canal mündet an der Basis des Puddelofens in den

Behälter oder die Kammer W aus, mit der er durch die

Oeffnung z, z in Verbindung steht.

Puddelofen (Fig. 7 und 12).

Fig. 12

senkrechter Durchschnitt desselben nach der Linie III, IV der Fig. 7.

z, z Eintritt der Gase in den Puddelofen.

L Behälter von größerm Querschnitt als z, z; die Gase setzen darin den Staub und die anderen

mitgerissenen Substanzen ab.

M gußeiserne, um ihre Achse drehbare Form; zur

Erleichterung dieser Bewegung tritt die Röhre N, welche

die erwärmte Gebläseluft herbeiführt, nur durch Reibung in die Oeffnung der

Form.

o, o, o sieben conische Formmäuler aus starkem Blech;

sie sind zur Verhinderung ihrer Oxydation mit Lehm beschlagen, und man kann sie

leicht auswechseln, da sie nur durch Reibung in der Form M befestigt sind.

p, q, x, y vorderer Theil des Ofens, wo die brennbaren

Gase mit der Gebläseluft vermischt werden.

O Canal, durch welchen Luft zur Abkühlung des Mauerwerks

strömt.

Q große Feuerbrücke, durch eine senkrecht gestellte

dicke gußeiserne Platte gebildet.

J kleine Feuerbrücke, aus Ziegelsteinen bestehend.

E, E gußeiserne Herdplatte, auf welcher die Arbeitssohle

aus Eisenoxyd hergestellt wird.

D gußeiserne Arbeitsthür des Ofens, auf der inneren

Fläche mit feuerfesten Ziegelsteinen bekleidet.

E', E' Sohle des hintern Ofens zum Vorwärmen des

Roheisens.

D' Arbeitsthür dieses Ofens.

k, k gußeiserne Röhren zum Erwärmen der durch die Formen

einströmenden Gebläseluft.

Die von einem Ventilator gelieferte Luft erhitzt sich in den Röhren k, k und wird dann durch die blecherne, mit Lehm

beschlagene Röhre N in die Form geleitet.

Tafeln