| Titel: | Verbesserungen in der Eisen- und Stahlfabrication; von H. Bessemer zu London. |

| Fundstelle: | Band 145, Jahrgang 1857, Nr. VIII., S. 28 |

| Download: | XML |

VIII.

Verbesserungen in der Eisen- und

Stahlfabrication; von H.

Bessemer zu London.

Aus Armengaud's Génie industriel, April 1857, S.

169.

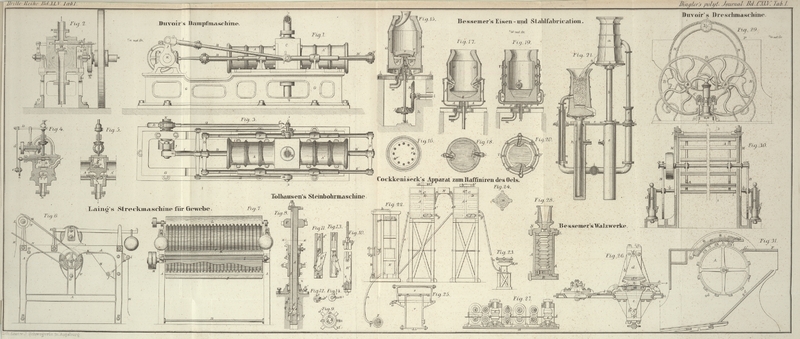

Mit Abbildungen auf Tab.

I.

Bessemer's Verbesserungen in der Eisen- und

Stahlfabrication.

Wenn man durch Verschmelzen der Eisenerze in Hohöfen Roheisen erhält, so findet man,

daß das reducirte Eisen eine große Menge Kohlenstoff aus dem Brennmaterial

aufgenommen und sich noch mit andern fremdartigen Substanzen verbunden hat, daher es

weder zu Stäben noch zu Blech ausgeschmiedet oder ausgewalzt werden kann, wenn es

nicht vorher dem Raffinir- oder Feineisenprocesse unterworfen wird, welcher

den Zweck hat, die erwähnten Substanzen von dem Eisen mehr oder weniger

abzuscheiden.

Das beim Verfrischen des Roheisens im Allgemeinen angenommene Verfahren besteht

darin, die sogen. Gänze oder Stücke, in welche dasselbe beim Abstechen aus den

Hohöfen gegossen ist, in einem Gebläseherd oder Flammofen der Einwirkung des

zugesetzten Brennmaterials zu unterwerfen. Das Roheisen schmilzt und fällt in

Tropfen auf den Boden oder die Sohle des Ofens, wo es hernach der entkohlenden

Einwirkung eines auf seine Oberfläche gerichteten künstlichen oder natürlichen

Luftzuges ausgesetzt und dadurch ein Theil seines Kohlenstoffgehaltes abgeschieden

wird.

Bekanntlich steigt der Schmelzpunkt des Eisens im Verhältniß des Kohlenstoffgehaltes;

der Feineisenproceß muß folglich das Metall modificiren, und sein Erfolg wird durch

die Lage des Metalles auf der Sohle des Ofens begünstigt, weil dabei nur die obere

Oberfläche desselben der Wirkung des Brennmaterials ausgesetzt ist, während die

Seiten und der untere Theil der flüssigen Masse einen Theil ihrer Wärme in Folge der

Leitungsfähigkeit der innern Bekleidung des Ofens verlieren. Dieß ist insbesondere

der Fall, wenn die Ofensohle aus gußeisernen Platten besteht, zwischen denen Wasser

circulirt. Daraus folgt, daß das Roheisen in dem Augenblick, wo man es absticht, nur

zum Theil gefeint oder gereint ist. Würde man den Fein- oder

Rein-Proceß viel weiter treiben, so bliebe auf der Sohle des Herdes oder

Ofens eine erstarrte Eisenmasse liegen, welche die Fortsetzung des Processes sehr

erschweren würde.

Der Zweck der vorliegenden Erfindung ist, die Entkohlung und das Frischen des Eisens

in einem einzigen Proceß auszuführen und das Metall in einem hinreichend flüssigen

Zustande zu erhalten, um das gefeinte Metall in die verschiedenen Formen gießen zu

können, welche zur weitern Verarbeitung desselben mittelst Schmiedens und Walzens zu

Stäben und Platten bei der Eisen- und Stahlfabrication gebräuchlich sind.

Bei Ausführung des neuen Verfahrens beginnt man mit dem Abwärmen des Ofens, in

welchem das Metall gefeint werden soll, und zwar bringt man seine innere Oberfläche

auf den höchst möglichen Temperaturgrad, um Wärmeverlust durch Strahlung zu

vermeiden. Darauf wird das flüssige Roheisen so heiß als möglich aus dem Hohofen

abgestochen und in den Frischofen eingelassen; in letzterm muß es an derjenigen

Stelle schwebend erhalten werden, wo die Temperatur desselben höher ist als an jedem

andern Theil und wo der oxydirende Luftstrom kräftiger auf die ausgedehnte

Oberfläche der dünnen Roheisenschicht wirkt, welche eine Zone um das glühende

Brennmaterial bildet, daher das Innere des cylindrischen Ofens mit flüssigem Eisen

umgeben ist.

Fig. 15 ist

ein senkrechter Durchschnitt durch die Mitte des Ofens.

Fig. 16 ist

ein Grundriß des Apparates.

a bezeichnet den äußern Mantel des Ofens, welcher am

zweckmäßigsten aus zusammengenieteten Eisenplatten besteht; sein Boden oder die

Sohle besteht aus Gußeisen und ist mit den Verstärkungsrippen b' versehen, welche von der Mitte b²

aus und bis zu dem Rande gehen, daher der Sohlplatte und dem ganzen Ofen eine große

Festigkeit verschaffen.

Mit dieser Mitte b², welche eine Hülse bildet, ist

durch einen Schließkeil die Welle e verbunden, die sich

oben in einem Halse in der Sohlplatte f bewegt und unten

in der Pfanne d steht. Die Sohlplatte ist groß genug, um

den leeren Raum g zu bedecken, welcher in dem gemauerten

Fundament h gelassen ist; sie ist auf diesem Fundament

durch die Bolzen i befestigt. Am untern Theil der Welle

e ist ein Winkelrad j

angebracht, welchem eine rotirende Bewegung von dem auf der Welle l befestigten Winkelrade k

ertheilt wird; die Bewegung der letztern geht von einer Dampfmaschine oder sonstigen

Triebkraft aus, daher der ganze Apparat in Bewegung gesetzt werden kann.

Der schmiedeiserne Ofenmantel a ist mit feuerfesten

Ziegeln ausgesetzt, die mit feuerfestem Lehm bekleidet sind und deren Form durch

eine Schablone, wie beim Einsetzen des Kernschachtes eines Hohofens, oder bei

Anfertigung einer Lehmform, sehr genau hergestellt werden kann – eine Arbeit,

welche durch die drehende Bewegung des Ofens um seine Achse sehr erleichtert wird.

Ein solcher Ofen ist weiter nichts als ein beweglicher Kupol- oder Gebläseofen

und muß mit einem starken Gebläse versehen seyn; die Gebläseluft sollte stark

erhitzt werden. Um die Verbindung mit dem Gebläse während der Bewegung des Ofens zu

unterhalten, dient der ringförmige Canal f; rings um den

von dem Futter des Halses bei e eingenommenen Theil,

unter f', ist die Windröhre m angebracht; ein ähnlicher ringförmiger Canal ist bei b³ in der Sohlplatte b des Ofens angebracht, und über demselben gleichfalls ein Behälter b⁵, welcher in der Mitte eine Oeffnung hat, auf

der die Form n befestigt ist. Auf diese Weise kann man

zu jeder Zeit die Windröhre m mit der Form n in Verbindung erhalten, indem der Wind aus der erstern

in den untern Theil des ringförmigen Canals f' tritt,

durch zwei oder mehrere Oeffnungen f² in den Raum

b³, und durch 2 oder mehrere Oeffnungen b⁴ in den Raum b⁵ und von da in die Form n strömt. Um den

Windverlust durch die Fugen zwischen der festliegenden Platte f und der sich drehenden Platte b zu

vermeiden, versieht man letztere mit einer ringförmigen Liederung z, welche auf der Platte f

aufliegt und zwar an einer Stelle, wo ihre Oberfläche kranzförmig hervortritt und

genau abgerichtet ist.

Die Form n ist außerhalb mit feuerfestem Thon überzogen

und aus solchem besteht auch der untere Theil p des

Ofens. Ueber der Formöffnung ist ein Bogen von feuerfestem Thon r angebracht, der mit mehrern Oeffnungen r' versehen ist, die nach oben gerichtet sind und zwar

unter zweckmäßigen Winkeln, um den hindurchströmenden Wind gegen die Oberfläche des

flüssigen Metalles s zu leiten, welches eine das Innere

des Ofens umgebende Zone bildet.

Die Arbeit mit dem Apparat besteht in Folgendem. – Zuerst wirft man ein wenig

glühendes Brennmaterial auf den Bogen r und darauf gute

harte Kohks oder Holzkohlen, worauf man einen mäßigen Windstrom durch die Röhre m einziehen läßt, um die Temperatur im Ofen nach und

nach zu steigern. Dann gibt man wieder Brennmaterial auf und verstärkt den Wind, um

der innern Oberfläche des Ofens den höchst möglichen Hitzgrad zu ertheilen, darauf

wird die Welle e in Bewegung gesetzt und mit ihr der

Kupolofen. In der offenen Gicht desselben wird hierauf eine trichterartige Röhre u, welche gebogen ist, so angebracht, daß ihre untere

Oeffnung sich in der Nähe des conischen Theils des Futters v befindet, wie Fig. 15 zeigt. Man läßt

alsdann das flüssige Roheisen in die Röhre u einströmen,

welche dasselbe gegen das Ofenfutter v fallen läßt. Auf

diese Weise erhält das Roheisen eine rotirende Bewegung mit dem Ofen, und erlangt

eine hinreichende Centrifugalkraft, um mit der innern Oberfläche in genauer

Berührung zu bleiben. In Folge seines Bestrebens sich von dem Bewegungsmittelpunkte zu

entfernen, geht es längs des conischen Theils v hinab

und sammelt sich in dem Raum s an, wie die Abbildung

zeigt, in welchem es während des Entkohlungsprocesses bleibt; man nimmt darauf die

Röhre u weg und steigert den Gebläsewind; die aus den

Oeffnungen r' ausströmende Luft wird an einer gewissen

Anzahl von Punkten in der Nähe der Oberfläche des Metalles eine heftige Verbrennung

veranlassen. Man begreift, daß eine geringe Veränderung der rotirenden Bewegung eine

Versetzung der flüssigen Theile veranlassen und folglich fortwährend neue Theile der

flüssigen Metallzone der innern Oberfläche zuführen wird, welche alle nach einander

der entkohlenden Wirkung des Gebläses ausgesetzt werden.

Die Centrifugalkraft, welche das Metall suspendirt (schwebend) zu erhalten strebt,

erhält auch das Brennmaterial in genauer Berührung mit demselben und treibt die

erhitzten Dämpfe nach außerhalb fort, wobei sie ununterbrochen auf die Oberfläche

des flüssigen Metalles einwirken müssen. Auf diese Weise wird die intensive Hitze,

welche erforderlich ist um den Stahl und das reine Eisen im flüssigen Zustande zu

erhalten, erzielt und der ihr ausgesetzten großen Oberfläche des Metalles

mitgetheilt. Wenn der Proceß den gewünschten Punkt erreicht hat, kann man den Wind

abstellen und die Drehung des Ofens aufhalten; das Metall wird dann durch die Löcher

r' in den Raum p fallen

und sich in demselben sammeln.

An der einen Seite des Ofens ist eine (nicht abgebildete) Abstichöffnung angebracht,

in der Art wie bei einem gewöhnlichen Gebläseofen. Dieses Loch wird rasch geöffnet,

das Eisen in passende Formen abgelassen, dann das Loch mit einem Lehmpfropf wieder

geschlossen, das Gebläse wieder in Bewegung gesetzt und in den Ofen von neuem

Roheisen eingelassen, um die Operation zu wiederholen.

Das Brennmaterial kann während der drehenden Bewegung des Ofens aufgegeben werden;

denn in dem Maaße als sich dasselbe verzehrt, gelangen in Folge der Drehung des

Ofens neue Theile desselben von der Mitte herbei, daher freier Raum zum Aufgeben von

neuem Brennmaterial entsteht, welches in die Mitte fällt. Auf diese Weise wird das

hinzugekommene Brennmaterial niemals die hohe Temperatur vermindern, welche die mit

dem flüssigen Metall in Berührung befindlichen Theile desselben nothwendig haben

müssen.

Bei dieser Einrichtung des Apparates darf man das Metall nicht eher in den untern

Theil des Ofens fallen lassen, als nachdem es in dem Zustande ist, wo es abgestochen

werden kann, weil der untere Raum p zu kalt ist, um es

im flüssigen Zustande zu erhalten. Um das Metall im untern Theil des Ofens feinen zuzn können, hat der Erfinder den Centrifugal-Gebläseofen construirt, welcher in Fig. 17 und

18

abgebildet ist. In dem senkrechten Durchschnitt (Fig. 17) sieht man zwei

Windröhren A an zwei entgegengesetzten Seiten der

Sohlplatte des Ofens angebracht. Sie verlängern sich bei A',

A' nach oben zu und laufen in die Formen B aus,

die ebenfalls auf zwei entgegengesetzten Seiten in den Ofen treten, jede in der

Richtung einer Tangente auf die Peripherie des Ofens, wie der horizontale

Durchschnitt Fig.

18 zeigt. An den Windröhren A', A' sind kleine

Thüren c angebracht, mittelst deren man, wenn es

erforderlich ist, Zugang zu dem Innern des Ofens haben kann. Alle Formen sind mit

einer starken Nase D aus feuerfestem Lehm umgeben,

welche sie gegen eine zu starke Einwirkung der Hitze schützt und das Metall

verhindert in die Formen einzutreten, wenn man den Ofen in Bewegung zu setzen

beginnt. In diesem Fall steigt das Metall längs der vom Centrum entferntesten Theile

des Ofens auf, aber nicht vor der Nase D.

Wendet man diese Abänderung des Apparates an, so wärmt man den Ofen so stark als

möglich ab, damit er eine recht hohe Temperatur besitzt, wenn das flüssige Roheisen

in seiner Mitte einströmt. Dasselbe begibt sich schnell nach dem untern Theile E des Ofens, wie die Abbildungen zeigen. Da die Formen

den Gebläsewind auf die Oberfläche des Roheisens führen, so wird dasselbe bald

theilweis gefrischt, jedoch darf man dieses Frischen nicht zu weit treiben, weil

sonst das Eisen erstarren würde.

Während die theilweise Entkohlung auf der Oberfläche des untern Raumes E erfolgt, hat der obere Raum G eine sehr starke Hitze erlangt; es wird nun der Ofen auf dieselbe Weise

in eine rotirende Bewegung gesetzt, wie es oben beschrieben und durch Fig. 15

erläutert wurde. Das in dem untern Theile E befindliche

flüssige Metall kommt dadurch in Umdrehung, in Folge der Centrifugalkraft steigen

die Eisentheilchen längs der geneigten Ofenwände empor, sammeln sich in dem Raume

G an, vertheilen sich gleichförmig und bleiben so

lange suspendirt, als die gehörige Drehung des Apparats andauert. In dieser Lage

erlangt das Eisen einen hohen Hitzgrad und entkohlt sich immer mehr, während die

Ofenkohle sich wieder erwärmt.

Die drehende Bewegung des Ofens kann dann eingestellt werden, worauf das Metall in

das untere Becken E zurückfällt und auf der sehr heißen

Sohle aufliegt, wo der entkohlende Wind von sehr starker Pressung darauf einwirkt.

Auf diese Weise kann der Auf- und Niedergang der Charge so lange fortgesetzt

werden, bis man den erforderlichen Grad der Entkohlung erreicht hat. Die Beschaffenheit des Eisens

untersucht man von Zeit zu Zeit, indem man durch den Abstich etwas abläßt.

Bei der Umwandlung des Roheisens in Stahl ist es

zweckmäßig, während des Frischprocesses etwa 1 bis 2 Proc. Potasche, 1 bis 2 Proc.

Braunstein und 1 Proc. Kalk im Ofen zuzusetzen, wenn Kohks als Brennmaterial benutzt

werden. Verwendet man aber Holzkohlen, so läßt man die Potasche weg, weil die Asche

der Holzkohlen ein hinreichendes Flußmittel bildet. Soll aber das Frischen des

Eisens so weit getrieben werden, daß man ihm von seinem Kohlenstoff so viel als

möglich entzieht und Schmiedeisen erzeugt, so muß der Braunstein wegbleiben und Kalk

als Fluß angewendet werden, während in diesem Falle bei Anwendung von Kohks die

Potasche nicht fehlen darf.

Wenn das zu verfrischende Roheisen schwefelhaltig ist, so läßt man Dampfströme durch

das flüssige Metall gehen, und zersetzt auf diese Weise den Wasserdampf in

Sauerstoff und Wasserstoff; letzterer verbindet sich mit dem Schwefel zu

Schwefelwasserstoff, während der Sauerstoff die Kohle im Roheisen zu kohlensaurem

Gas und Kohloxydgas verbrennt. Beabsichtigt man jedoch hauptsächlich die Entkohlung

des Metalls, so kann man statt des Dampfes atmosphärische Luft anwenden, oder beide

zugleich. Hierzu dient der Centrifugal-Gebläseofen, welcher in Fig. 19 im

senkrechten Durchschnitt durch die Mitte des Ofens und in Fig. 20 im horizontalen

Durchschnitt abgebildet ist.

Die allgemeine Anordnung des Ofens und die Art ihn in drehende Bewegung zu setzen,

sind dieselben wie in Fig. 15. Der Dampf oder

die Luft, welche in oder durch das flüssige Metall gepreßt werden sollen, liefert

ein Dampfkessel oder ein Gebläse; sie werden durch die mittlere Achse N eingeführt, die zu dem Ende hohl ist und deren unteres

Ende durch eine Stopfbüchse auf der Wind- oder Dampfröhre geht. Die

Sohlplatte des Ofenmantels hat zwei Oeffnungen P, welche

mit der hohlen Achse N und mit den Knieröhren Q in Verbindung stehen. Um den Ofenmantel R ist ein ringförmiger Windbehälter S angebracht, mit welchem die Röhren Q, Q verbunden sind, so daß zu jeder Zeit der Raum S mit dem Gebläse, oder mit dem Dampfgenerator in

Verbindung gesetzt werden kann. Auf der innern Seite des Ofenmantels R sind kurze Röhren mit Rändern T, zu je dreien an mehreren Theilen der Peripherie, angebracht. In diesen

Röhrenstücken stecken kurze Kegel von feuerfestem Thon U, in der Mitte mit einer engen Oeffnung versehen; sie sind mit Mennigekitt

und mittelst eines Schraubenstöpsels V, der in den Ring

S eingeschraubt worden, befestigt. Diese Stöpsel

sind hohl und mit Queröffnungen versehen, um die Gebläseluft oder den Dampf in die

Oeffnungen der kleinen Kegel u gelangen zu lassen,

welche erforderlichen Falles durch Losschrauben der Stöpsel T ausgewechselt werden können. – Man bemerkt, daß die Thonkegel

nicht ganz durch die Bekleidung des Ofens gehen, welche sie jedoch hinreichend

umgibt, um zu verhindern daß ihr kleineres Ende der Einwirkung des Roheisens

ausgesetzt ist.

Wenn man diese Modification der Erfindung anwendet, so bringt man, wie dieß weiter

oben, bei Beschreibung der Fig. 15 auseinander

gesetzt worden ist, Feuer in den Ofen und läßt den Gebläsewind auf die in Fig. 17

bezeichnete Weise durch Formen einströmen, welche in Fig. 19 und 20 mit W bezeichnet sind und rechtwinklig auf den Leitungen P, P stehen. Mittelst des durch diese Formen

einströmenden Gebläsewindes erzielt man die erforderliche Hitze, um das Metall

während des Entkohlungs- und Frischprocesses flüssig zu erhalten. Der Druck

des Dampfes oder des Gebläsewindes, welche durch die engen Formen U in den Ofen ausströmen, muß aber stets höher seyn als

der durch die Centrifugalkraft des Metalles auf eine gegebene Fläche ausgeübte

Druck. Um den Eintritt des Eisens in die Formöffnungen zu verhindern, ist es

nothwendig Wind oder Dampf in den Ofen strömen zu lassen, bevor man ihn in Bewegung

setzt.

Ein Ofen von 1 Met. innerm Durchmesser, worin die senkrechte Höhe der Metallzone vom

obern Rande derselben bis zum untern 1,25 Meter beträgt, erfordert etwa 150 Umgänge

in der Minute, um das Metall auf der Oberfläche des an den Ofenwänden sich bildenden

cylindrischen Wulstes gleichförmig vertheilt zu erhalten. Die Roheisencharge für

einen Ofen von dieser Größe beträgt etwa 1500 bis 2000 Kilogr. (30 bis 40

Zollcentner), und die Beendigung eines Processes erheischt, je nach der Qualität des

zu verarbeitenden Eisens und der im Ofen unterhaltenen Temperatur, 40 bis 80

Minuten.

Im Vorhergehenden wurde das zweckmäßigste Verfahren zur Ausführung der Erfindung

beschrieben, dasselbe kann aber in den Details abgeändert werden, ohne von dem

Princip des Processes abzugehen. So kann das Einblasen von Wind (oder Dampf) durch

das Metall, statt in demjenigen Theile des Ofens bewirkt zu werden, wie es für Fig. 19 und

20

angegeben wurde, vorgenommen werden, während das Metall den untern Theil des Ofens

im Zustande der Ruhe einnimmt; in diesem Falle benutzt man die Umdrehung nur von

Zeit zu Zeit, um das Metall zu heben und wieder zu erhitzen. Ferner kann der

Entkohlungs- und Erhitzungsproceß des Roheisens verlängert werden, bis man

die gewünschte Reinigung erreicht hat, und man kann auf diese Weise Metalle von

verschiedenen Qualitäten

für die zahlreichen Verwendungen des Eisens und des Stahles darstellen. Durch

Anwendung von Flußmitteln und von Braunstein kann man Gußstahl oder natürlichen

Stahl von beliebigem Härtegrade erzeugen, welcher durch längere Fortsetzung des

Processes in ein weicheres oder weniger kohlenstoffhaltiges Metall verwandelt werden

kann, indem der harte Stahl in weichen und dieser nach und nach in Stabeisen von

fast gänzlicher Reinheit übergeht; in diesen verschiedenen Zuständen läßt sich das

Metall in Formen gießen, um es alsdann zu Stäben und Platten aller Art auszuwalzen

oder zu Wellen, Geschützen, Ankern oder anderen großen Stücken auszuschmieden, wozu

gewöhnlich mehrere Eisenstabe zusammengeschweißt werden.

Oben wurde gezeigt, wie mittelst der Centrifugalkraft des Apparates das Metall in

dünnen Schichten denjenigen Theilen des Ofens ausgesetzt werden kann, wo die

Temperatur am höchsten ist, und wie es, aufsteigend und wieder niederfallend, stets

neue Oberflächen der Hitze und der entkohlenden Einwirkung des Gebläsewindes

darbietet. Man kann aber zu denselben Resultaten durch die abwechselnde auf-

und niedergehende Bewegung zweier mit einander arbeitenden Kupol- oder

Gebläseöfen gelangen; dabei kommt das Metall in zertheiltem Zustande mit dem

glühenden Brennmaterial in Berührung und gelangt abwechselnd auf frisch erhitzte

Theile im Innern des Ofens, während es der entkohlenden Einwirkung des Gebläsewindes

ausgesetzt ist.

Zur Ausführung dieser Modification der Erfindung dient der Apparat welcher in Fig. 21 theils

im Aufriß und theils im senkrechten Durchschnitt dargestellt ist. a ist der Gebläseofen von gewöhnlicher Construction; er

ist auf dem Kopf b' eines hydraulischen Kolbens b befestigt; der Kolben ist genau auf dem obern Theil

des Cylinders c; adjustirt, um ihn fest zu halten, und

mittelst eines ledernen Ringes d wasserdicht gemacht.

Der Cylinder c hat oben einen breiten Rand c', welcher auf der Sohlplatte e ruht. f ist ein anderer, im Durchschnitt

dargestellter, dem beschriebenen ganz gleicher Ofen; er steht auf einem Kolben g, der in dem Cylinder h

wirkt. Die kalte oder erhitzte Gebläseluft wird diesen Oefen durch die Röhre i zugeführt, die sich in die beiden Arme m, m verzweigt, welche durch die Sohlplatte e gehen; auf dieser Platte ruhen zwei gußeiserne

Cylinder r' die oben mit Stopfbüchsen versehen sind, so

daß die Windröhren s luftdicht hindurchgehen können.

Dieser Apparat wird folgendermaßen betrieben:

Nachdem beide Oefen abgewärmt worden sind, läßt man Wind einströmen, bis das

Brennmaterial verzehrt ist und das Innere eine sehr hohe Temperatur erreicht hat.

Darauf läßt man flüssiges Roheisen in den Ofen a ein,

welches von einem Hohofen herbeigeleitet worden ist, oder man chargirt ihn mit

Roheisenstücken und Brennmaterial, wie es bei den gewöhnlichen Kupolöfen zum

Gießereibetriebe geschieht. In beiden Fällen sammelt sich das Eisen auf der

Ofensohle an. Es wird nun ein Hahn mit zwei Wegen (welchen man in der Zeichnung

nicht sieht) geöffnet, damit Wasser aus einem hochliegenden Bassin, mittelst der

Röhre f in den Cylinder c

fällt, wodurch der Kolben b mit dem Ofen a in die, in der Abbildung angegebene Stellung

emporgehoben wird. Ein Arbeiter welcher auf einer in der erforderlichen Höhe

angebrachten Plattform steht, öffnet die Abstichöffnung des Ofens a, so daß das Metall herausfließt, wie man bei n sieht. Es fällt auf das Brennmaterial in dem Ofen f, wird in Kügelchen zertheilt und dringt als Regen

durch das Brennmaterial; auf seinem Wege kommt es mit der Gebläseluft in Berührung,

welche durch die Form s einströmt, wodurch eine

theilweise Entkohlung des Metalles erzielt wird.

Sobald die ganze Charge aus dem Ofen a in den Ofen f abgelassen ist, wird der erwähnte Zweiweghahn so

geöffnet, daß das Wasser mittelst der Röhre v in den

Cylinder h tritt, um dessen Kolben g mit dem Ofen f

emporzuheben, während das Wasser, welches den Cylinder c

verläßt, den Kolben b mit dem Ofen a niedergehen läßt. Die Abstichöffnung dieses Ofens ist

schon vorher verschlossen und es wird nun diejenige des Ofens f geöffnet, damit das Metall in Regenform auf das glühende Brennmaterial

in dem Ofen a fallen kann, dort einen höhern

Temperaturgrad und eine größere Entkohlung erlangt. Auf diese Weise kann die

wechselweise Wirkung der beiden Oefen so lange fortgesetzt werden, bis man den

gewünschten Grad der Entkohlung oder des Feinens erzielt hat. Man kann diesen

modificirten Apparat auch anwenden, um das Eisen durch ein theilweises Frischen oder

Feinen vorzubereiten, um es alsdann in einem Centrifugalofen gaar zu frischen.

Tafeln