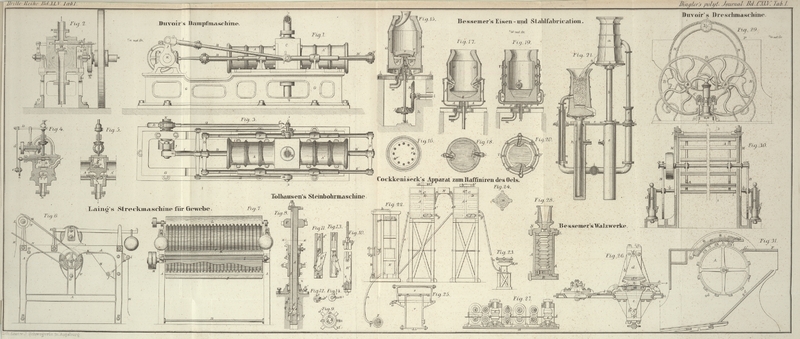

| Titel: | Das Walzen des Stabeisens und Stahls, nach H. Bessemer. |

| Fundstelle: | Band 145, Jahrgang 1857, Nr. IX., S. 37 |

| Download: | XML |

IX.

Das Walzen des Stabeisens und Stahls, nach

H.

Bessemer.

Aus dem London Journal of arts, März 1857, S.

158.

Mit Abbildungen auf Tab.

I.

Bessemer, über das Walzen des Stabeisens und Stahls.

Die durch Eingriffe in gewisse Formen gebrachte Masse des nach Bessemers Methode erzeugten Stabeisens ist in

der Regel mehr oder weniger schwammig oder porös, und daher, auch abgesehen von

ihrem körnigen Gefüge, sehr brüchig, wenn sie zwischen die Kaliber der gewöhnlich

angewendeten Walzen kommt; der Erfinder wendet daher für sein Metall ein besonderes

Walzwerk an. Fig.

26 zeigt einen Längendurchschnitt desselben: a

ist die Sohlplatte, auf welcher die gußeisernen Ständer festgeschraubt sind; c sind Spannstangen, welche die zu einem Gerüst

gehörigen Ständer mit einander fest verbinden und dem Ganzen die erforderliche

Steifigkeit geben. Die beiden kurzen Rahmen d und e sind mit Zapfen d* und e* versehen, und an ihren entgegengesetzten Enden sind

die Zirkelstücke d' und e'

angebracht, welche oben die gewöhnlichen Walzenkaliber haben. Zur Seite eines jeden

von diesen Zirkelstücken ist ein Zahnkranz festgeschraubt. Die Zapfen des obern

Zirkelstücks liegen in den Lagern f und die des untern

in den Lagern g. Unter den letztern sind starke

Schrauben mit Rädern an den Enden angebracht, durch welche das Zirkelstück e nach Bedürfniß gehoben oder gesenkt werden kann. Man

kann jedoch diese senkrechten Bewegungen auch durch hydraulischen Druck oder auf

irgend eine andere Weise bewirken. Die Haupttriebwelle h, welche durch die Zahnräder bewegt wird, liegt in den auf der Sohlplatte

befestigten Lagern j. An den Enden der Welle h sind zwei Kurbeln k

angebracht, welche durch die Kurbelstangen l und die

Warzen m mit dem Zirkelstück e' so verbunden sind, daß die rotirende Bewegung der Welle h sich in eine oscillirende der Rahmen d und e verwandelt. Bei

dieser oscillirenden Bewegung werden die zwischen die Kaliber der Zirkelstücke

gebrachten Metallstäbe n gezängt und ausgewalzt. An den

zu zängenden und auszuwalzenden Stab (Kolben) wird eine eiserne Stange o angeschweißt, welche dazu dient, jenen gehörig zu

handhaben. Wenn sich der auszuwalzende Stab in der Richtung des Pfeiles bewegt, so

gelangt er auf die Tragplatte p und die Leitrolle q; und wenn die Bewegung der Zirkelstücke umgesetzt

wird, so schiebt der Arbeiter den Stab wieder nach der entgegengesetzten Richtung durch

einen Kaliber, indem stets, wie bei der gewöhnlichen Walzarbeit, ein engerer Kaliber

genommen wird.

Beim Auswalzen des in Formen ausgegossenen (Bessemer'schen) Gußstahls muß dahin gesehen werden,

daß die Stäbe, besonders anfangs, bei jedem einzelnen Durchwalzen durch die

Zirkelstücke nicht zu stark gestreckt werden; auch brechen sie beim Rückgange leicht

ab, wenn sie der Arbeiter zu stark vorwärts zieht. Um dieß zu verhindern, bedient

sich Bessemer eines, in Fig. 27 im verticalen

Längendurchschnitte dargestellten Walzwerks, welches die Verlängerung oder Streckung

des Stabes beim Durchwalzen genau zu reguliren gestattet. a ist eine starke Sohlplatte; b, b sind

gußeiserne Ständer, in welchen die horizontalen Kaliberwalzen c liegen. Die Lager der untern Walze c sind

durch Einsetzstücke, welche unter dieselben eingeschoben werden, stellbar, wodurch

die Walzen mehr oder weniger gegen einander gedrückt, oder höher oder niedriger

gestellt werden können. Stellschrauben sind entbehrlich, weil die Stellung der

Walzen nicht während des Betriebes vorgenommen zu werden braucht. In dem Gerüst d, d sind die senkrechten Kaliberwalzen e, e angebracht; die Lager dieser Walzen sind ebenfalls

durch Einsetzstücke stellbar, welche zwischen sie und die Schlitze des Gerüstes

eingetrieben werden. f, f sind kleinere Ständer, welche

die Walzen g und h

aufnehmen. Die Füße der verschiedenen Ständer sind schwalbenschwanzartig und die

Sohlplatte ist mit ähnlichen Nuthen versehen, in welche jene geschoben und dann

verkeilt werden; oder es werden die Füße auf der Sohlplatte festgeschraubt. Die

Zapfen der obern Leitwalzen g, g erhalten durch eine

kräftige Feder oder durch einen belasteten Hebel einen Druck, oder die Lager werden

mit elastischen Einsetzstücken versehen, damit der durchzuwalzende Stab mit der

erforderlichen Kraft gefaßt, vorwärts gezogen und dem nächsten Walzenpaare

dargeboten wird. Es darf jedoch hierzu keine größere Kraft angewendet werden, als

gerade nothwendig ist, damit bei nicht ganz gleichen Oberflächengeschwindigkeiten

der Walzen ein Gleiten stattfindet, weil außerdem die Stäbe leicht brechen. Das

Triebwerk für die senkrechten Walzen e ist unter der

Sohlplatte a angebracht.

Der letzte Theil der Erfindung betrifft die Herstellung schalenharter Walzen zum Bearbeiten von Eisen und Stahl. Fig. 28 zeigt den

Längendurchschnitt einer Form zum Guß einer Walze mit V

förmigen Kalibern, wiewohl auch andere Kaliber auf diese Weise hergestellt werden

können. Die Schale oder Coquille A besteht aus zwei

gleichen Hälften; am untern Ende derselben befindet sich ein Walzendeckel B, der den Boden der Form bildet und über welchem die

untere Seitenfläche des Getriebes e geformt wird. D ist ein in mehrere Theile getheilter, verzahnter

Kranz, dessen Theilung

von der Art ist, daß die Zähne leicht aus demselben ausgehoben werden können. E ist ein massiver Kranz, welcher den Walzenzapfen

bildet. F, F sind andere, mit dem Mantel A verbundene Ringe, deren innere Gestalt dem

Kaliberquerschnitt entspricht. G ist der obere

Walzendeckel, in welchem der Zapfen H und der

Angriffszapfen oder das Kuppelstück I der Walze gegossen

wird. Ueber dem Deckel G befindet sich ein mit Lehm

ausgefutterter Cylinder J, welcher als Einguß und

verlorner Kopf dient. Die Kränze oder Flantschen welche die Coquille oder Schale

oben und unten hat, sind mit Oeffnungen versehen, in welche Keile N eingetrieben, wodurch die verschiedenen Theile der

Form zusammengehalten werden. Die erwähnten verschiedenen Ringe, welche die Schale

bilden, sind ebenfalls in zwei oder mehrere Theile getheilt, so daß, wenn die Walze

abgegossen ist und die Keile herausgeschlagen sind, der Abguß sogleich frei wird.

Vor dem Guß wird die Form auf 93 bis 149° R. erwärmt und im Innern mit einem

Gemisch von Graphit und Oel überzogen, kann aber auch eingeräuchert werden. Eine so

hergestellte Walze braucht nicht abgedreht zu werden.

Der Erfinder ließ sich die beschriebenen Vorrichtungen am 31. Mai 1856 für England

patentiren.

Tafeln