| Titel: | Ueber das von den HHrn. Becchi und Haupt erfundene Verfahren zum Zugutemachen der Kupfererze; vom Bergingenieur E. Petitgand zu Paris. |

| Fundstelle: | Band 147, Jahrgang 1858, Nr. XXXI., S. 101 |

| Download: | XML |

XXXI.

Ueber das von den HHrn. Becchi und Haupt erfundene Verfahren zum

Zugutemachen der Kupfererze; vom Bergingenieur E. Petitgand

zu Paris.

Aus der Revue

universelle, Bd. II S. 249.

Mit Abbildungen auf Tab.

II.

Petitgand, über Becchi's Verfahren zum Zugutemachen der

Kupfererze.

Die Methoden zum Zugutemachen der Kupfererze auf dem nassen Wege oder zur

Cementkupfergewinnung, veranlaßten zahlreiche Versuche um sie zu verbessern, deren

Erfolg jedoch im Allgemeinen ziemlich unsicher geblieben ist. Ohne die Wirksamkeit

des einen oder des andern Verfahrens in Abrede stellen zu wollen, glauben wir, daß

die erfolgreiche Anwendung derselben durch verschiedene eigentümliche Umstände

bedingt ist. Die meisten dieser Kupferhüttenprocesse bezwecken das Zugutemachen

armer Erze, welche am häufigsten vorkommen und meistens die Hüttenkosten des

gewöhnlichen Verfahrens nicht zu tragen vermögen, und es läßt sich daher nicht

läugnen, daß wenn diese Methoden umsichtig angewendet werden, sie im Hüttenwesen

wesentliche Dienste zu leisten vermögen und daher den Abbau von

Kupfererz-Lagerstätten gestatten, die jetzt gar nicht gebaut werden

können.

Diese Betrachtungen veranlaßten uns zunächst zur nachfolgenden Mittheilung eines

neuen Verfahrens, welches wir im Frühjahr 1857 auf einer Reise durch die wichtigsten

Kupferbergwerke im Toscanischen im Betriebe sahen.

Dieses Verfahren, welches von den HHrn. Becchi, Professor

der Chemie zu Florenz, und C. Haupt (aus Freiberg),

Hüttendirector zu Massa, erfunden wurde, besteht in einer Verbindung des nassen

Weges oder der Cementation, mit dem trocknen Wege oder der Schmelzung; es gründet

sich hauptsächlich auf die Reactionen des Kochsalzes auf die aus mehreren

Schwefelmetallen zusammengesetzten Sulfuride. Es scheint uns einigermaßen mit dem

Augustin'schen Verfahren zur Extraction des Silbers

aus silberhaltigen Kupfererzen Aehnlichkeit zu haben, welches eine Zeit lang im

Mansfeld'schen angewendet wurde, um das Silber aus dem dortigen Kupferstein von sehr

complicirter Zusammensetzung zu gewinnen. Man wird übrigens aus dem Folgenden

ersehen, daß das Verfahren nur bei wesentlich kieseliger Gangart wirksam seyn

kann.

Die Erfinder stellen zur Begründung ihrer Methode Formeln auf, welche wir nicht

discutiren wollen, da sie uns irrig zu seyn scheinen, und mit der angenommenen

Theorie nicht übereinstimmen.

Der Betrieb nach dieser Methode steht auf der Kupferhütte Capannevecchie im Gebirge

von Massetano, unweit Massa marittima, etwa 30 Kilometer von dem Hafen Follonica, in

ausgedehnter Anwendung. Dabei müssen wir dankend die Gefälligkeit der Beamten jener

Hütte anerkennen, welche uns in den Stand fetzten, das neue Verfahren genau zu

studiren und in allen seinen Einzelheiten zu verfolgen, kurz alle Betriebsresultate

kennen zu lernen.

Beschaffenheit des Erzes. – Das behandelte Erz

kommt von einem sehr mächtigen Quarzgange im Jurakalk, in welchem sich sehr

regelmäßig Kupferkies, in Begleitung von sehr wenig Blende und Schwefelkies

eingesprengt findet. Der Kupfergehalt dieses Erzes beträgt durchschnittlich 1 3/4

bis höchstens 2 Procent.

Gang des Hüttenbetriebes. – Das auf die Halden, an

deren Fuß die Hütten liegen, geförderte Erz erleidet eine Handscheidung, um die

tauben Quarzstücke auszuhalten; es wird dann in Stücke von höchstens 4 bis 5

Centimeter Größe zerschlagen. Darauf bildet man auf einer Unterlage von Holz und mit

abwechselnden Schichten von Kohlen kleine Rösthaufen, wie sie am Harz, in Sachsen

und auf vielen anderen deutschen Hütten üblich sind. Solche runde Haufen enthalten

200 bis 250 Tonnen (à 20 Ctr.) Erz.

Erste Röstung. – Nachdem die Haufen entzündet

worden sind, bleiben sie 12 bis 14 Tage im Brande. Nachdem sie hinlänglich erkaltet

sind, zieht man sie auseinander, zerschlägt die zusammengebackenen Stücke, und hält

die unvollkommen gerösteten Stücke für eine folgende Röstung aus.

Diese erste Röstung hat nach den Erfindern des Verfahrens nur den Zweck, die

Zerkleinerung des Erzes zu erleichtern und wohlfeiler zu machen. Sie liefert jedoch

noch ein anderes, und zwar sehr wichtiges Resultat, indem sich dabei ein großer

Theil des Schwefels entwickelt, und überdieß bilden sich schwefelsaure Salze und

selbst Oxyde in beträchtlicher Menge; hierdurch müssen die folgenden Processe

wesentlich befördert werden.

Zweite Röstung. – Das auf diese Weise geröstete

Erz wird mittelst Pochwerken oder senkrechter Mühlsteine in Pulver verwandelt;

dieses wird durchgesiebt und gelangt in Flamm-Röstöfen. Dieselben haben die

Einrichtung der Freiberger Röstöfen, mit doppelter Sohle mit einem Feuerraum in der

Mitte; jede Sohle wird mit 2000 bis 2500 Kilogr. Material besetzt.

Uns scheint diese Art von Oefen zu dem vorliegenden Zweck nicht sehr vortheilhaft zu

seyn, weil man zu Capanne-vecchie nur Holz und Reißbündel verbrennen kann.

Die Oefen mit zwei übereinander liegenden Sohlen, deren man sich auf dem

Extractionswerke im Mansfeldschen, ferner am Rhein, in Belgien, Ungarn etc. zum

Rösten bedient, verdienen offenbar den Vorzug.

Sobald die Oefen besetzt sind, feuert man stark und unterhält das Feuer 2 1/2 bis 3

Stunden, so daß die Röstung unter dem Einfluß einer hohen und wohl unterhaltenen

Temperatur erfolgt, während die Arbeiter das Erz mit eisernen Rechen häufig

durchrühren, um die Entwickelung der Gase zu erleichtern und die Oxydation zu

befördern.

Chlorirung. – Man kann die Röstung als beendigt

ansehen, wenn die schwefligen Dämpfe aufhören von der Oberfläche des Erzes

aufzusteigen; man vermindert alsdann das Feuer, und sobald der Ofen dunkelroth zu

werden beginnt, setzt man Kochsalz zu, nämlich 2 bis 8 Proc. des eingebrachten

Erzes, je nach dessen Kupfergehalt. Es wird dann sogleich stark umgerührt und dieß

ohne Unterbrechung 10 bis 12 Minuten lang fortgesetzt. Nach einigen Augenblicken der

Ruhe zieht man das Gemenge aus dem Ofen und schreitet zu einer andern Röstung,

welche auf dieselbe Weise ausgeführt wird.

Dieser letztere Proceß ist der wesentliche Theil des Zugutemachens; er erfordert eine

außerordentliche Aufmerksamkeit, denn eine schlecht ausgeführte Röstung oder der

unzeitige Zuschlag des Salzes, können den ganzen Erfolg in Frage stellen.

Wir wollen nun das Resultat der Röstung besprechen. Die Erfinder behaupten, daß die

mit Kochsalz und Kieselerde in Berührung gebrachten Metalloxyde unter dem Einfluß

einer hohen Temperatur und des Wasserdampfes sich auf Kosten des im Kochsalz

enthaltenen Chlors in basische Chloride (Oxychloride) verwandeln, während das

Natrium als Natron frei wird, welches man durch Schwefelsäure neutralisirt, damit es

nicht einen Theil des löslichen Kupfersalzes präcipitirt.

Nimmt man die Theorie der Erfinder an, oder besser diejenige welche wir vorschlagen

und die mit den Daten der Wissenschaft besser übereinstimmt, so ist es einleuchtend,

daß die flüchtigen Chloride, welche entstehen müssen, nämlich die Chloride des

Arseniks, Antimons, Eisens, Zinks, sich verflüchtigen werden, während das

Kupferchlorid und Oxychlorid, welche in der Gangart geblieben sind, durch eine

zweckmäßige Auslaugung gewonnen werden können.

Dieß ist die von den Erfindern aufgestellte Theorie, welche nothwendig berichtigt

werden muß; denn wenn man diesen Hüttenproceß gehörig ausführen und nöthigenfalls verbessern will, so

muß man die wissenschaftlichen Grundsätze, auf denen er beruht, gehörig kennen.

Wenn, wie die Erfinder behaupten, das Kupferoxyd, ohne durch das Kochsalz zersetzt zu

werden, in Kupfer-Oxychlorid verwandelt würde, so müßte man nothwendig

annehmen, daß das Natrium des Kochsalzes auf Kosten des im Wasserdampf enthaltenen

Sauerstoffs in Natron übergeht, während der frei gewordene Wasserstoff

Chlorwasserstoffsäure bildet, die ihrerseits das Kupferoxyd angreift. Diese Reaction

kann aber nicht stattfinden, weil die Chlorwasserstoffsäure und das Natron sich

unvermeidlich und unmittelbar in Kochsalz und Wasser umwandeln würden, so daß also

kein Resultat erfolgen würde. Nimmt man aber auch diese Theorie an, so würde dennoch

keine Bildung von Oxychlorid stattfinden, während gerade hierauf die Erfinder ein

besonderes Gewicht legen.

Unsere Theorie ist folgende:

Indem das Chlornatrium auf das Kupferoxyd einwirkt, bildet sich in Folge einer

doppelten Zersetzung einestheils lösliches Kupferchlorid, und anderntheils Natron,

welches sich dann mit der Kieselerde zu Natronsilicat verbindet. Die anderen im Erz

enthaltenen Metalloxyde werden auf ähnliche Weise chlorirt. Da das Natronsilicat

übrigens (obwohl in geringerem Grade) die alkalischen Eigenschaften des Natrons hat,

so erscheint es uns zweckmäßiger für den Erfolg des Processes zu seyn, das Kochsalz

und die Kieselerde auf schwefelsaure Metalloxyde reagiren zu lassen. Die frei

gewordene Schwefelsäure würde alsdann das Natronsilicat zersetzen, um neutrales

schwefelsaures Natron zu bilden, welches auf eine Lösung von Kupferchlorid keine

Wirkung ausübt.

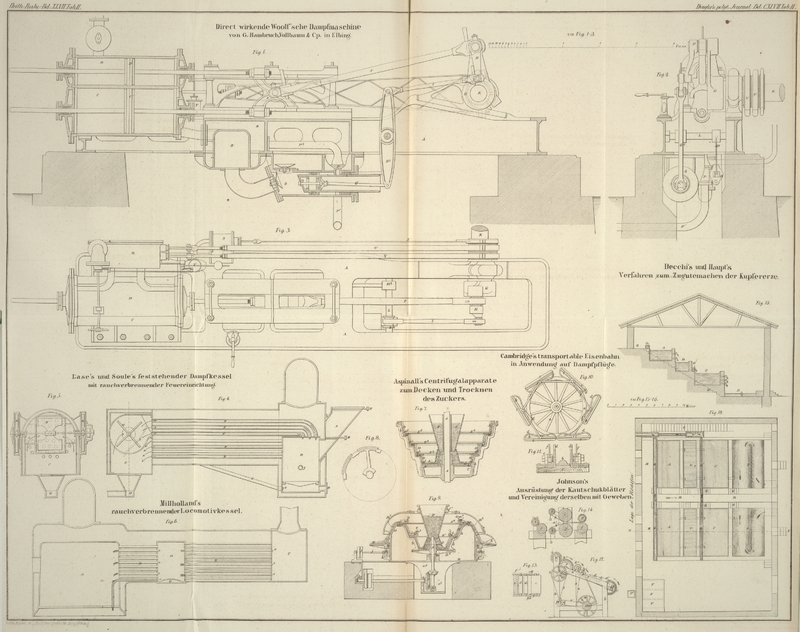

Nach dieser Abschweifung fahren wir fort den Gang der Arbeit zu beschreiben, und zwar

mit Beihülfe der beigegebenen Abbildungen, von denen Fig. 15 einen

Querdurchschnitt nach der Linie XY der Fig. 16 und

Fig. 16

einen Grundriß der Anordnung der Betriebsapparate darstellt.

M Raum, welcher die aus den Röstöfen kommenden Erze

aufnimmt.

A Gefäße zum Auslaugen des Erzmehls.

B Gefäße zur Aufnahme der zu fällenden Lösung.

C Gefäße zum Fällen der Oxyde.

D Gefäße zum Absetzen des Niederschlags und zum

nachherigen Abziehen des Wassers.

R Gerenne für die Rückstände.

G Gerenne in welchen das Wasser herbeigeführt wird.

G' Gerenne für die Herbeiführung des Kalkwassers.

G'' Becken worin das Kalkwasser bereitet wird.

E Treppen.

F Oefen zum Trocknen der Oxyde.

P Esse.

Das auf angegebene Weise chlorirte Erz wird in ein länglich viereckiges Gefäß A gebracht, dessen Boden durchlöchert ist und mit

Strohbündeln, die als Filter dienen, bedeckt wird; es werden etwa 4/5 der Höhe des

Kastens mit Erzmehl angefüllt. Man feuchtet alsdann die Masse nach und nach mit

geringen Wassermengen an, und wenn man annehmen kann, daß sie gänzlich durchdrungen

ist, füllt man das Gefäß bis zum Rande mit Wasser an, welches jedoch nicht auf

einmal eingelassen wird. Die aufgelösten Metalltheile fließen in ein zweites Gefäß

B von gleichen Dimensionen ab, welches auf einer

zweiten Ebene so angebracht ist, daß sein Rand mit dem Boden des ersten Gefäßes A gleich liegt. Sobald das Gefäß B gefüllt ist, leitet man aus dem Gefäße. G''

mittelst des Gerennes G' eine gewisse Quantität

Kalkmilch herbei; man rührt die gemischte Lösung nach allen Richtungen durch, und

läßt sie alsdann in das Concentrationsgefäß C ab, worin

sich der Niederschlag absetzt. In dem Maaße als sich der Absatz verdichtet, zieht

man das klar geworbene Wasser durch einen Hahn ab, um in das Gefäß C wieder Lösungen geben zu können. Zuweilen wendet man

Aschenlauge zum Fällen der Oxyde an, dieß hängt aber von der Menge der Asche ab,

welche man beim Verbrennen von Holz und Reisig auf den Rosten der Röstflammöfen

erhält. Weit zweckmäßiger würde es seyn, die Fällung durch Eisen zu bewirken, man

verwirft aber dieses Mittel als zu theuer. Nachdem der Niederschlag im Absetzgefäß

D eine teigige Consistenz erlangt hat, wird er

mittelst Schaufeln ausgeschlagen und auf eine benachbarte Sohle, welche bedeckt,

aber gehörig gelüftet ist, geworfen, oder sogleich auf die Sohle eines der

Trockenöfen F gebracht, wo die Masse, ehe sie zu den

Schmelzöfen gelangt, getrocknet wird. Hiermit ist nun das Verfahren auf dem nassen

Wege beendigt.

Ehe man einen zweiten Auslaugeproceß beginnt und hierzu den Rückstand aus den Gefäßen

schafft, probirt man ihn mittelst Ammoniak, ob er eine blau gefärbte Flüssigkeit

liefert. In diesem Falle enthält er noch Kupfer, und man muß alsdann eine gewisse

Wassermenge, die mit Schwefelsäure angesäuert ist, herbeiführen, welche die

unaufgelöst gebliebenen Oxydtheilchen angreift und auflöst.

Um 10 Tonnen oder 200 Ctr. chlorirtes Erz zu rösten, auszulaugen, zu fällen und die

Oxyde zu trocknen, sind sechs bis acht Tage erforderlich. Diese sogenannten Oxychloride haben das Ansehen einer leichten, etwas

lockern Erde von grünlicher Färbung; sie gewähren ein Ausbringen, welches bis auf ein

Zehntel, dem ganzen durch die chemische Analyse gefundenen Kupfergehalt des

behandelten Erzes entspricht und enthalten 25 bis 30 Proc. metallisches Kupfer.

Ich habe eine Probe dieses Oxychlorids an das Probirbureau der Pariser Bergschule

gesandt; sie gab folgende Resultate:

Sand und Kieselerde

6,0

Eisenoxyd und Thonerde

4,6

Zinkoxyd

2,6

KupferoxydKupferchlorid

26,8 4,4

= 24,12 Kupfer

schwefelsaurer Kalk

38,8

Wasser

16,8

–––––

100,0

Eine zweite, von dem Chemiker F. Weil vorgenommene

Analyse, gab dieselben Resultate.

Schmelzproceß. – Diese Oxyde werden hernach auf

dem trockenen Wege reducirt; man setzt sie in einem kleinen Freiberger Krummofen

durch. Sie sind natürlich leichtflüssig und erfordern nur 1 Theil Kohle auf 3 bis 4

Theile, je nachdem die Masse mehr oder weniger trocken ist.

Das Resultat des ersten Schmelzens besteht in armen Kupferschlacken, in Stein mit 45,

50 und 55 Proc. Kupfer, und in wenigem Schwarzkupfer.

Dieser Stein wird auf gewöhnliche Weise geröstet und gibt dann bei einem zweiten

Schmelzen Schwarzkupfer und wenige Schlacken, die so reich sind daß sie einem

folgenden Schmelzen auf Stein zugeschlagen werden können.

Das Schwarzkupfer wird hernach im kleinen Herde gahr gemacht.

Wir werden unten die Hüttenkosten, welche das Verfahren auf dem nassen Wege

veranlaßt, mittheilen. Zur Würdigung des Werthes dieses Verfahrens geben wir jetzt

eine Uebersicht der Processe, wodurch arme Erze auf gewöhnliche Weise, d.h. auf dem

trocknen Wege zugutegemacht werden.

Wenn die Kupfererze sehr reich sind, so ist ihr Zugutemachen sehr einfach. Durch

Rösten werden sie in Oxyde verwandelt, dann auf Schwarzkupfer verschmolzen, dessen

Gahrmachen, je nach der Beschaffenheit der Gangarten und dem Vorhandenseyn von

Eisen, mehr oder weniger langwierig oder schwierig ist.

Ganz anders verhält es sich aber, wenn, wie es am häufigsten der Fall ist, die Erze

arm sind; solche sind auch fast stets geschwefelte und mit andern Schwefelmetallen

verbunden, daher sehr unrein. Sie müssen zuvörderst behufs des Anreicherns einer

mechanischen Aufbereitung unterworfen werden, wodurch sie einen Theil ihrer

unhaltigen Gemengtheile oder Gangarten verlieren, welche sich ihrer Reduction

widersetzen oder einen zu hohen Brennmaterialaufwand veranlassen würden.

Diese unerläßlichen, vorbereitenden Processe sind sehr verschieden und hängen von

einer Menge örtlicher Eigentümlichkeiten ab. Die Aufbereitungskosten belaufen sich

per Tonne aufbereiteten Erzes auf 30, 45 bis 50 und

60 Francs und oft höher, abgesehen von den unvermeidlichen Verlusten, welche bei den

Wäscharbeiten vorkommen und nicht unter 25 bis 30 Procent betragen. Sehr häufig ist

diese Concentration unmöglich, entweder weil die Gangart des Erzes aus Schwefelkies

oder andern ähnlichen Mineralien besteht, die eine fast gleiche Dichtigkeit mit dem

Kupferkies haben, oder weil sich der Kupferkies in so feinen Theilchen in der

Gangart eingesprengt findet, so daß sie bei der Aufbereitung mit dieser verloren

gehen würden. Nenn man solche Erze vollständig abrosten und dann auf Schwarzkupfer

verschmelzen wollte, so würde man ungeheure Verluste erleiden, die man durch

unvollständiges Rösten und wiederholte Schmelzprocesse vermeidet; durch letztere

erhält man Kupferstein, der sich bei jedem Schmelzen mehr concentrirt, wobei sich

Arsen und Antimon, die fast immer in geschwefelten Kupfererzen vorkommen,

verflüchtigen und das Schwarzkupfer auch reiner von Eisen wird, sich daher leichter

und mit geringerm Abgange gahr machen läßt.

Dieses Verfahren wendet man auf sehr vielen deutschen Kupferhütten, z.B. am

Unterharze an; es ist sehr complicirt und langwierig, und beansprucht ohne die

mechanische Aufbereitung 7, 8 bis 9 verschiedene Hüttenprocesse, nämlich wiederholte

Röstungen und Schmelzungen, sowie wiederholtes Gahrmachen, ehe Gahrkupfer erlangt

wird. Soll nun eine solche Zugutemachung Vortheile gewähren, so muß man wohlfeiles

Brennmaterial benutzen können. Im Allgemeinen verbraucht man beim Zugutemachen von

Erzen mit 10 bis 12 Proc. Kupfergehalt 1 Theil Holzkohle auf 1 Theil Erz, um reines

oder gahres Metall darzustellen; in den Hütten zu Swansea in Wales verbraucht man

sogar auf 1 Theil Erz 11/2 bis 1 3/4 Theile Steinkohlen (freilich von sehr geringer

Güte).

Bei weniger reichen Erzen und theurern Kohlen wird natürlich der Kupferhüttenbetrieb

weit kostbarer und hin und wieder mißlich. Daher hat man auch, wo keine günstigen

Umstände behülflich sind, das Zugutemachen der armen Erze fast überall

aufgegeben.

Es ist sehr schwierig, die Produktionskosten des auf trocknem Wege erzeugten Kupfers

für Erze mit einem Gehalte von 1 1/2, 2 bis 4 Proc. genau zu bestimmen. In den

verschiedenen Hütten auf dem Continent, die wir zu besuchen Gelegenheit hatten und

welche durch geringe Ankaufspreise der Materialien begünstigt werden, betragen die

Hüttenkosten, bei Erzen von 4 bis 4 1/2 Proc. Metallgehalt, mit Inbegriff der

Brennmaterialien, der Zuschläge, der Abnutzung der Gezähe, der Arbeitslöhne, per 100 Kilogr. Gahrkupfer 76 bis 120 Francs, und bei

ärmern Erzen von 1 1/2 bis 2 Proc. Gehalt, 260 bis 280 Fr. und darüber.

Um die vielen Nachtheile und großen Schwierigkeiten, womit die Verhüttung armer

Kupfererze verbunden ist, zu heben, sind zahlreiche Gewinnungsmethoden auf dem

nassen oder dem elektrochemischen Wege erfunden worden

und es werden dergleichen noch fortwährend erfunden.Die bis Ende 1854 bekannt gewordenen derartigen Processe findet man

aufgeführt in Kerl's metallurgischer Hüttenkunde,

Bd. II S. 273 etc. Von diesen Processen haben nur wenige die versprochenen Resultate geliefert,

nicht sowohl wegen ihres relativen Werthes, als wegen der zu ihrer Ausführung

verwendeten unerfahrenen Arbeiter und wegen zu bedeutender Anlagekosten. Mehrere von

diesen Methoden zur Cementkupfergewinnung werden jedoch mit Vortheil angewendet, wie

z.B. zu Stadtbergen in Westphalen und zu Linz am Rhein.Kerl a. a. O. S. 277.

Das von Becchi und Haupt

herrührende Verfahren hat mit den erwähnten Processen einige Aehnlichkeit und

ermöglicht, wie diese, das Zugutemachen der armen Kupfererze, welche im Toscanischen

und in andern Ländern sehr ausgedehnt vorkommen; wenn es aber, wie zu

Capanne-vecchie, mit gutem Erfolg angewendet wird, so ist dieß nur eine

einzeln stehende Thatsache, die seine Unfehlbarkeit nicht beweisen kann. Es wurde

später zu Temperino in der Campigliese eingeführt, scheint aber dort keine so

genügenden Resultate gegeben zu haben. Rührt dieß nun von der geringen

Geschicklichkeit der Arbeiter, von der Beschaffenheit der Erze, oder von der

unvollkommenen Röstung her? Wir können uns nicht darüber aussprechen; ohne den Werth

der Erfindung zu schwächen, liefert der geringere Erfolg am letzterwähnten Orte nur

den Beweis, daß neue Versuche gemacht werden müssen, ehe das Verfahren definitiv

angenommen werden kann. Dieß ist aber bei fast allen neuen Erfindungen der Fall; die

meisten gelingen erst nach zahlreichen Versuchen.

Wir glauben jedoch, daß der schlechte Erfolg des Processes zu Temperino hauptsächlich

von der Unvollkommenheit der Haufen- und der Ofenröstung herrührt. Die oben

(S. 104) erwähnten Reactionen werden nur auf Kupferoxyd ausgeübt, denn das Schwefelkupfer kann

durchaus nicht chlorirt werden. Die ganze Menge des Schwefelkupfers, welche das der

fraglichen Behandlung unterzogene geröstete Erz enthält, wird in dem unlöslichen

Rückstand der Operation vollkommen unangegriffen zurückbleiben.

Das Gesagte wird vollständig durch die Resultate der Analyse des gerösteten Erzes, welches man zu Temperino zu gute zu machen versucht hat, bestätigt; der schon erwähnte

Hr. Weil hat diese Analyse mit der größten Sorgfalt

ausgeführt.

Das geröstete Erz enthält in 100,000 Theilen:

Halb-Schwefelkupfer

KupferSchwefel

1,9000,480

2,380

Kupferoxyd

KupferSauerstoff

1,4900,548

1,866

Eisenoxyd, Schwefeleisen,

ThonerdeZinkoxyd, Schwefelzink

32,269

Schwefelsäure mit einem Theil der

Oxyde verbunden

1,370

kieselige Gangart (in den Säuren

unlöslich)

62,115

–––––––

100,000

Gesammter Schwefelgehalt des Erzes

4,66 Proc.

–––––––––

Metallisches Kupfer in dem

Schwefelkupfer

1,90

Metallisches Kupfer in dem

Kupferoxyd

1,49

–––––––––

Gesammter Kupfergehalt des gerösteten

Erzes

3,39 Proc.

Die Analyse Weil's zeigt daher, daß das geröstete Erz von

den 3,39 Proc. metallischen Kupfers, nur 1,49 Proc. als Oxyd enthält, und daß

folglich das Kupferausbringen durch das fragliche Verfahren in keinem Fall diese

letztere Zahl übersteigen kann, weil die 1,90 Proc. metallisches Kupfer, welche im

geschwefelten Zustande noch im Erz enthalten sind, in den Rückständen des Processes

unangegriffen verbleiben.

Man hat deßhalb bei dem zu Temperino mit jenem Erz unternommenen Betriebe zu keinen

guten Resultaten gelangen können.

Aus diesen Thatsachen darf man folgern, daß wenn es gelänge, das sämmtliche in dem

Erz enthaltene Kupfer zu oxydiren, das Ausbringen wahrscheinlich dem

Gesammt-Kupfergehalt des Erzes nahe kommen würde.

Wir haben nun noch den Betrieb des neuen Verfahrens zu Capanne-vecchie in Beziehung auf die Kosten zu verfolgen. Diese

Selbstkosten sind auf einen Posten von 10,000 Kilogr. Erz, welche gewöhnlich in

einer Campagne verarbeitet werden, berechnet. Die betreffenden Angaben beruhen auf

unseren eigenen Untersuchungen, sowie auf den uns mitgetheilten Hüttenbüchern und

Rechnungen.

Die zerschlagenen und grob geschiedenen Erze werden in Haufen von 250 bis 300 Tonnen

geröstet. Die Gewinnungs- und Förderungskosten bis auf die Halden, dann die

Kosten für das Zerschlagen und Scheiben betragen zusammen per Tonne 7 bis 8 Francs.

Erster Proceß. – Haufenröstung. 300

Tonnen.

Arbeitslöhne. – Die Herrichtung der Rösthaufen

mit Holzbett und

Holzkohlenschichten

150 Lire.

Holzkohlen. – 15 Lasten oder 2250 Kil. à 7 Lire die Last

110 „

Holz.

– 550 Reisigbündel, jedes 3 Kil. an Gewicht,

und 1500 Kil. Scheitholz à 25 Lire

155,05 „

––––––––––

Zusammen

415,05 Lire.

––––––––––

Es kosten daher 10 Tonnen (10,000

Kilogr.) 14 Lire oder

11,70 Fr.

Zweiter Proceß. – Zermahlen. 10

Tonnen.

Abnutzung der Mühlsteine,

Transport der gerösteten Erze zur Mühle,

Pochen, Zermahlen, Transport des Erzmehles zu

den Röstöfen, zusammen beiläufig 24 Lire

per 10 Ton., oder

18,32 Fr.

Dritter Proceß.

–

Röstung und Chlorirung.

Dauer der Röstung: 2 1/2–3

Stunden; die 10 Tonnen bilden 2

Chargen für den Doppelröstofen mit

Sohlen zu beiden Seiten des Herdes:

400

Reisbündel, Ankauf und Transport

16 Lire

250 Kilogr.

Kochsalz

36 „

Arbeitslöhne

für 4 Röster und 2 Gehülfen

10 „

Reparatur

und Unterhalt der Gezähe

0,10 „

–––––––

Zusammen

62,10 L.

52,50 Fr.

Vierter Proceß.

– Auslaugung und Fällung.

Transport des Erzmehls von den Oefen nach

den Auslauggefäßen, Füllen und Entleeren

derselben; Fällen durch Kalk, Ablassen

der Flüssigkeiten, Trocknen der Oxyde,

an Gedinge à 2 Lire

die Tonne, für 10 Tonnen

20,00 L.

Schwefelsäure

von 35°, die 100 Kil. 24 L.

10,00 „

Gebrannter

Kalk, 500 Kil.

6,00 „

Holz zum

Trocknen der Oxyde

1,10 „

–––––––

Zusammen

37,10 L.

31,50 Fr.

–––––––––

Gesammtsumme

114,02 Fr.

Man erhält am Ende dieser verschiedenen Processe 600 bis 650 Kilogr. Oxyd, welches

mehr oder weniger Kalk und im Durchschnitt, nach den dortigen Proben, 28 bis 30

Proc. Kupfer enthält. Es ist jedoch anzunehmen, daß diese Proben nicht sehr genau

sind, denn nach den oben angeführten Analysen beträgt der Metallgehalt nur 24,12

Proc.

Rechnet man der obigen Geldsumme 1/10 für unvorhergesehene Kosten, Abnutzung und

Reparatur der Apparate, Verluste, Versehen etc. hinzu, so gelangt man zu der runden

Summe von etwa 125 Francs, daher die Productionskosten von 100 Kil. 20 bis 21 Fr.

(also für 1 Zollctr. 2 2/3 bis 2 5/6 Fr.) betragen.

Die Oxyde werden auf dem trocknen Wege reducirt; man wendet zu Capanne-vecchie

den Freiberger Krummofen dazu an, dessen Construction nichts Eigentümliches

darbietet. Es sind bei dem Betriebe desselben 8 Arbeiter beschäftigt, welche 15 Fr.

Lohn erhalten. In 24 Stunden werden 10 Tonnen Oxyd mit 18 Last oder 2700 Kil.

Holzkohle, welche 110 Francs kosten, durchgesetzt. Ein Flammofen, mit einem zur

Verbrennung von Holz vorgerichteten Rost und von geringeren Dimensionen als die

gewöhnlichen, würde wohl zweckmäßiger zur Reduction so leichtflüssiger Substanzen

seyn.

Man erhält, wie schon oben bemerkt wurde, reichen Stein und Schwarzkupfer; der

geröstete Stein wird auf Schwarzkupfer verschmolzen, dessen Gehalt 90 bis 92 Proc.

beträgt.

Vor Einführung der beschriebenen Methode betrugen zu Capanne-vecchie die

Förderungs-, Aufbereitungs- und Schmelzkosten per 1000 Kil. aufbereitetes Erz 29 bis 30 Francs, und man gewann daraus

kaum 11 bis 12 Kil. Gahrkupfer. Dieselben Verhältnisse findet man in manchen Hütten

des westlichen Deutschlands, wie am Unterharz, in Hessen etc., obgleich der Preis

der Materialien den Betrieb begünstigt, wo sich aber die Kosten per 1000 Kil. auf 200 bis 250 Fr. belaufen. Zu Szaska im

Banat sollen jedoch die Gestehungskosten nur 178 Fr. betragen.

Bei dem jetzt zu Capanne angewendeten gemischten Verfahren gewinnt man 16 bis 18

Kilogr. Gahrkupfer mittelst einer Ausgabe von 10 bis 15 Francs.

Faßt man die obigen Daten zusammen, so ergeben sich als Productionskosten für 100

Kilogr. Gahrkupfer:

Erz, 5500 Kilogr.

Nasser Weg.

– Oxyde, 425 bis 450 Kilogr.

85

Fr.

Schmelzung.

– Schmelzkosten und

Darstellung des Kupfersteins

12 Fr.

Rösten und Schmelzen des Steins auf

Schwarzkupfer

18,50 „

Gahrmachen

5

„

––––––

35,50 „

––––––––

Summe

120,50 Fr.

Das beschriebene neue Verfahren verdient daher wegen seiner einleuchtenden Vortheile

schon jetzt, ungeachtet der Verbesserungen welche es in der Folge erhalten wird, die

Beachtung des praktischen Hüttenmannes in hohem Grade. Es zeichnet sich besonders

dadurch aus, daß man die armen Erze ohne andere Aufbereitung als eine Handscheidung

auf der Halde, benutzen kann, daß es keine kostbaren und lange Zeit beanspruchenden

Anlagen erfordert, daß der Betrieb nicht viel Zeit erheischt und in jeder

bestehenden Hütte eingeführt werden kann, da die neuen Anlagen sich auf die Räume

zum Auslaugen und Fällen beschränken. Auch findet bei dem neuen Verfahren im

Vergleich mit den bisherigen Methoden der geringste Metallverlust statt.Das Verfahren der HHrn. Vecchi und Haupt ist auf dem ganzen Continent, in England

und in den Vereinigten Staaten patentirt (die Beschreibung des Patents,

welches sich Hr. Hähner für dasselbe in England

ertheilen ließ, wurde im polytechn. Journal Bd. CXLIII S. 439

mitgetheilt).Ohne im geringsten das Verdienst der Erfinder beeinträchtigen zu wollen,

bemerke ich, daß schon die alten Dokimasten, unter andern Orschall, das Kochsalz zum Ausbringen des Kupfers

aus seinen Erzen angewendet haben. Ich selbst habe seit 1843 das Kochsalz

bei der Behandlung der Blenden benutzt. Petitgand.

Tafeln