| Titel: | Dodds' Verbesserungen in der Cementstahl-Fabrication und über die Verwendung dieses Stahls als Eisenbahn-Material so wie zu anderen Zwecken. |

| Fundstelle: | Band 149, Jahrgang 1858, Nr. LIV., S. 181 |

| Download: | XML |

LIV.

Dodds' Verbesserungen in der Cementstahl-Fabrication

und über die Verwendung dieses Stahls als Eisenbahn-Material so wie zu anderen

Zwecken.

Nach Dodds' Vortrag in

der Institution of Mechanical Engineers. – Aus dem London Journal of arts, Mai 1858, S. 305, und dem

Mechanics'

Magazine Nr. 1810.

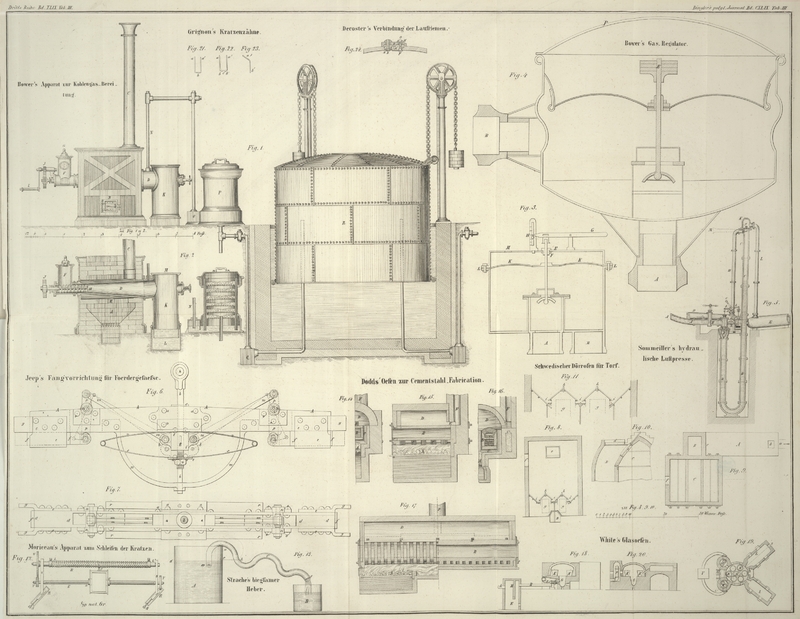

Mit Abbildungen auf Tab.

III.

Dodds, über Cementstahl-Fabrication.

Das gewöhnliche Verfahren bei der Cement- oder Brennstahl-Bereitung

besteht bekanntlich darin, die Eisenstäbe in abwechselnden Schichten, mit

Holzkohlenpulver zwischen denselben, in thönerne Kästen zu legen und nachdem dieselben auf diese

Weise angefüllt sind, obenauf eine Schicht von einer feuerfesten Substanz, wie Sand,

Lehm etc. zu bringen, um die äußere Luft auszuschließen. Hernach werden die

Zuglöcher in dem Gewölbe geöffnet, es wird der Ofen gefeuert und die Hitze 7 bis 9

Tage unterhalten. Man läßt dann den Ofen langsam so weit erkalten, daß man unter das

Gewölbe gelangen und die Cementirkästen entladen kann. Die Stabeisenstangen sind nun

in rohen Cementstahl, sogenannten Blasenstahl verwandelt; der ganze Proceß

beansprucht 16 bis 19 Tage. Der Blasenstahl wird nun entweder in Bündel oder Packete

zusammengelegt, in einem Ofen ausgeschweißt und dann ausgeschmiedet und ausgewalzt

(gegerbt), ein Proceß, der auch wohl wiederholt wird; oder man zerschlägt die

Cementstahlstäbe in Stücke, welche in Tiegeln, unter einer Decke geschmolzen, in

Eingüsse ausgegossen und auf diese Weise in Gußstahl verwendet werden, der

ausgeschmiedet und ausgewalzt wird.

Hr. Dodds von Rotherham verfolgte eine Reihe von

Versuchen, die einige Jahre früher in der Stahlfabrik seines Vaters, mit mehr oder

weniger gutem Erfolg, ausgeführt worden waren, und construirte einen Ofen, welcher

geladen und entladen werden kann, ohne daß die Hitze in demselben sich wesentlich

vermindert. Man erspart daher zuvörderst die Zeit, welche bei dem gewöhnlichen

Verfahren zur Abkühlung des Ofens erforderlich ist, damit ein Arbeiter in denselben

gelangen kann. Ueberdieß gelang es ihm durch Abänderung der

Cementirungs-Materialien den Proceß zu beschleunigen. Die Feuerung des Ofens,

welche bei dem alten Verfahren 7 bis 9 Tage dauerte, braucht bei seinem Verfahren

nur 3 bis 5 Tage unterhalten zu werden. Die Oefen sind in beiden Fällen von

ähnlicher Größe und auch die Materialien, mit denen sie betrieben werden, sind fast

dieselben. Die dadurch erzielte Ersparniß an Brennmaterial (Steinkohlen) beläuft

sich auf 50 Proc.; noch mehr wird an Zeit gespart, ohne daß die Qualität des

Products im Geringsten beeinträchtigt wird.

Dodds' Verfahren zur Bereitung des Cementstahls besteht

darin, das Eisen in dem Ofen mit Holzkohle zu bedecken, die mit etwa 6 Proc. Kalk

und etwa 2 Proc. calcinirter Soda vermengt ist, und dann das Ganze einer starken

Steinkohlenfeuerung auszusetzen, welche gewöhnlich 75 Stunden oder 3 1/8 Tage

unterhalten wird. Nachdem man dann den Ofen nur wenig abkühlen ließ, werden die

vollständig cementirten Stäbe aus demselben gezogen.

Da die Verwandlung der Eisenstäbe in Cementstahl nur nach und nach von Außen nach

Innen fortschreitet, so kann sie auf einer beliebigen Gränze unterbrochen werden,

indem man die Stäbe aus dem Ofen nimmt. Man kann somit der entstehenden äußern Rinde von reinem

Stahl jede erforderliche Dicke ertheilen, während im Innern ein Kern von Stabeisen

bleibt. Auf diese Weise erhält man ein Material, welches für manche Zwecke weit

besser, als Eisen oder Stahl für sich allein ist, indem es die Härte des Stahls mit

der Zähigkeit des Stabeisens verbindet.

Wir wählen als Beispiel der Anwendung dieses wichtigen Processes die Härtung der

Laufbahn der Eisenbahnschienen, welche man gegen die Abnutzung durch die darauf

rollenden Räder dadurch schützt, daß man auf ihrer Oberfläche eine Stahldicke von

3/16 Zoll erzeugt. Eine solche, mit Stahl umgebene Schiene, deren Kern aus

unverändertem zähen Eisen besteht, wird wenigstens eine dreimal längere Dauer haben,

als eine gewöhnliche. Den daraus hervorgehenden ökonomischen Vortheil kann man auf

folgende Weise annähernd schätzen: Nimmt man die Gesammtlänge der englischen

Eisenbahnen zu 8000 englischen Meilen an und rechnet auf jede Meile

doppeltgeleisiger Bahn 220 Tonnen (à 20 Ctr.)

Schienen, so macht dieß 1,700,000 Tonnen, welche à 8 Pfd. Sterling per Tonne 14,080,000

Pfd. St. tosten. Sie müssen, wie man annehmen kann, alle 7 Jahr mit neuen

ausgewechselt werden, während Schienen mit stählernen Oberflächen wenigstens dreimal

so lange, also 21 Jahre dauern würden:

Bei den jetzigen Schienen (von gepuddeltem

Eisen) würde eine dreimalige Erneuerung

ders. kosten 3 × 14,080,000 Pfd. St.

42,240,000 Pfd. St.

Davon geht ab der Werth von zwei Sätzen

alter Schienen, zum halben Preise

14,080,000

„ „

––––––––––––––––

Gesammtkosten in 21 Jahren

28,160,000

„ „

Verstählte Schienen, à 9 Pfd. St. 10 Shill. die Tonne

16,720,000

„ „

––––––––––––––––

Es wird demnach bloß an Schienen

erspart

11,440,000 Pfd. St.

Da zwei Auswechselungen erspart werden, so dürfte sich auch eine Auswechselung von

Schwellen ersparen lassen, und dieß würde betragen:

Für 8000 Meilen Schwellen, 28,000,000

Yards, per Stück

4 Shilling

5,600,000 Pfd. St.

Das Legen à 1 Shilling per Yard

1,400,000

„ „

––––––––––––––––

Ersparung in 21 Jahren

18,440,000 „ „

––––––––––––––––

„ in einem

Jahre

878,095 Pfd.

St.

Dieß beträgt auf die englische Meile eine jährliche Ersparniß von 110 Pfd. Sterl.

Auch die Weichenzungen und Schienen für die Kreuzungen werden, von demselben Material

angefertigt, wesentliche Ersparungen gewähren, besonders auf den Stationen wo ein

sehr bedeutender Güterverkehr statt findet, folglich die Abnutzung dieser Theile gegenwärtig

sehr bedeutend ist und öftere Auswechselungen erforderlich sind.

Es versteht sich von selbst, daß derselbe Proceß auch für andere Gegenstände aus

Stabeisen, welche eine gewisse Härte beanspruchen, zu empfehlen ist.

Hr. Dodds befolgte, wie erwähnt, bei der Construction

seines Ofens das Princip, ihn so lange im Feuer zu erhalten, bis man ihn wegen

erforderlicher Reparaturen außer Betrieb setzen muß.

Fig. 14, ein

halber Querdurchschnitt des Ofens, und Fig. 15 ein

Längendurchschnitt durch die Mitte, zeigen einen einfachen Ofen mit einem

Cementirkasten, welcher nur an einem Ende offen ist; Fig. 16 und 17 stellen in

ähnlichen Durchschnitten einen doppelten Ofen mit zwei Kästen dar, welche an beiden

Enden offen sind. Dieselben Buchstaben bezeichnen in allen Figuren entsprechende

Theile. A ist der Feuerrost unter den Cementirkästen B, B, welcher mit einer Reihe von Canälen C, C in Verbindung steht, die zu beiden Seiten der

Kästen zu der Kuppel D gehen, aus welcher die Oeffnungen

E, E in die Esse F

führen. Eine Esse ist in der Mitte an jeder Seite des Doppelofens angebracht und

veranlaßt eine gleichförmige Vertheilung der Hitze durch den Ofen. Alle inneren

Theile, welche der unmittelbaren Einwirkung des Feuers ausgesetzt sind, bestehen aus

feuerfesten Steinen.

Bei den Oefen, worin Eisenbahnschienen verstählt werden, ist ein krahnartiger Apparat

angebracht, um die Schienen genau horizontal einzuführen und auf das Cementirpulver

zu legen. Nachdem eine Lage eingebracht ist, wird mit einer großen Schaufel das

Cementirmaterial eingeführt und recht gleichförmig über den Schienen verbreitet; die

Dicke einer solchen Schicht beträgt etwa 3/4 Zoll. Auf diese Schicht kommt wieder

eine Schienenlage, dann wieder eine Cementirpulverschicht u.s.f. bis der Kasten

beladen ist, worauf die Thür an seinem Ende verschlossen und verstrichen wird. Es

beginnt alsdann der Cementirproceß; während des Ladens ist die Temperatur im Ofen

nur wenig vermindert worden. Beim Herausnehmen der cementirten Stäbe etc. aus dem

Ofen, wird das Pulver in einen eisernen Kasten gezogen, und wenn derselbe voll ist,

so wird etwas Wasser darauf gesprengt und ein dicht schließender Deckel darauf

gelegt, um die atmosphärische Luft abzuhalten. Auf diese Weise bleibt der größte

Theil des Cementirpulvers für die folgenden Processe erhalten; es hat sich gezeigt,

daß es für drei aufeinander folgende Chargen benutzt werden kann, wenn man jedesmal

nur etwa 10 Procent frisches Material zusetzt.

Eigenthümlich geformte Artikel erfordern natürlich besondere Ofeneinrichtungen, wie

z.B. die Verstählung der Radkränze; die Härtung ihrer Lauffläche vermindert die für

die Eisenbahnzüge erforderliche Triebkraft wesentlich, weil beim Rollen von Stahl

auf Stahl die Reibung sehr gering ist. Auch Achsen- oder Zapfenlager, sowohl

für Maschinen, als für Tender und Wagen, werden zweckmäßig mit einer Stahloberfläche

versehen. Außer diesen schweren Artikeln können aber auch sehr viele andere,

kleinere und leichtere, ebenfalls mit Vortheil dem Proceß unterworfen werden; dahin

gehören Werkzeuge und Geräthe, die aus Stabeisen geschmiedet und dann theilweis oder

gänzlich in Stahl umgewandelt werden. Der Verfasser hat selbst sehr gute schneidende

Werkzeuge, welche auf diese Weise verfertigt wurden, in Gebrauch. Schaufeln und

viele andere derartige Gegenstände, wie sie im Haushalt und in der Landwirthschaft

benutzt werden, lassen sich, nachdem sie aus Eisen angefertigt und auf die

erforderliche Tiefe in Stahl umgewandelt wurden, eben so gut schleifen und

abrichten, wie die von vorn herein aus Stahl hergestellten. Feilen werden aus

Stabeisen geschmiedet, dann gehauen, hierauf cementirt und endlich gehärtet.

Tyres mit verstählter Lauffläche sind seit längerer Zeit in England auf der

Caledonischen und auf der Midland-Bahn in Gebrauch und haben nur wenig durch

die Reibung gelitten. Auf der London-Brücke-Station hat man Schienen

mit Stahloberfläche 18 Monate lang bei einem sehr starken Güterverkehr benutzt, ohne

daß sie wesentlich abgenutzt wurden, während gewöhnliche Schienen nach drei Monaten

ausgewechselt werden mußten.

Tafeln