| Titel: | Ueber die hauptsächlichsten Ursachen der Betriebsstörung solcher Hohöfen, deren Gichtgase benutzt werden, und über Mittel zur Verhinderung dieser Störungen; nebst allgemeinen Betrachtungen über die beste Form und die besten Verhältnisse der Hohöfen; von Hrn. Parry |

| Fundstelle: | Band 151, Jahrgang 1859, Nr. X., S. 35 |

| Download: | XML |

X.

Ueber die hauptsächlichsten Ursachen der

Betriebsstörung solcher Hohöfen, deren Gichtgase benutzt werden, und über Mittel zur

Verhinderung dieser Störungen; nebst allgemeinen Betrachtungen über die beste Form und

die besten Verhältnisse der Hohöfen; von Hrn. Parry

Aus den Proceedings of the South Wales Institute of

Engineers, 1858, Bd. I S. 25.

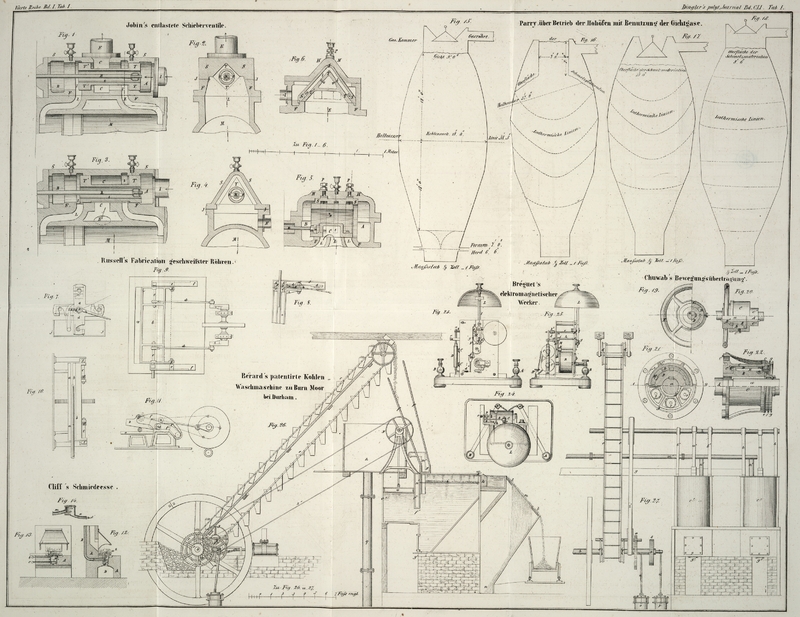

Mit Abbildungen auf Tab.

I.

Parry, über Verhinderung der Betriebsstörung solcher Hohöfen, deren

Gichtgase benutzt werden.

Bekanntlich kommen bei Hohöfen, denen man die Gichtgase entzieht, um sie in Röhren an

entfernte Punkte zur Benutzung zu führen, statt sie, wie gewöhnlich, in der Gicht

selbst zu verbrennen, Störungen des Betriebes vor. Es ist ferner bekannt, daß

verschiedene Hohöfen auf verschiedene Weise und manche der Art gelitten haben, daß

man die Benutzung der Gase wieder aufgeben mußte. Viele Hüttenleute sind der

Meinung, daß die Verschiedenheit in der Zusammensetzung der Erze aus verschiedenen

Grubendistricten in einer gewissen Verbindung mit diesen Störungen steht, weßhalb

dieselben in einem Hüttendistrict bemerkbarer seyen als in dem andern. Andere sind

der Meinung, daß für einen guten Hohofenbetrieb die Verbrennung der Gichtgase über

der Erzgicht ein wesentliches Erforderniß sey.

Mein Zweck ist zu zeigen, daß wenn die Gase gesammelt werden, nachdem sie den Hohofen

wirklich verlassen haben und nicht vorher, dessen Betrieb gar nicht gestört wird. Um

dieß zu bewirken, müssen sie aus einem Raume abgeleitet werden, welcher über der

Beschickungsoberfläche in der Gicht angebracht ist; denn wenn sie an irgend einem

Punkte darunter, aus dem Ofen selbst und unter der Oberfläche der Erzgicht entnommen

werden, so leidet der Betrieb mehr oder weniger, weil der aufsteigende Strom der

heißen reducirenden Gase von seiner gewöhnlichen, regelmäßigen Richtung abgelenkt

wird, während er doch in jeder Höhe des Ofenquerschnittes die gleiche

Geschwindigkeit haben sollte. Wenn man die Gase z.B. durch Seitenöffnungen in dem

Schachtfutter ableitet, so werden die dort liegenden Theile der Beschickung stärker

erhitzt und chemisch angegriffen, als die in der Mitte befindlichen Theile. Leitet

man dagegen die Gase aus der Mitte des Ofenschachtes ab, indem man eine Röhre unter

die Oberfläche der Beschickung- und Kohksgichten einsenkt, so wird der

mittlere Theil heißer

werden als die Seitentheile und es hat dieß, wie im vorhergehenden Falle, einen

nachtheiligen Einfluß auf das Eisen und den Brennmaterialverbrauch. Dieß ergibt sich

aus der folgenden Darstellung der bei mehreren verschiedenartig eingerichteten

Hohöfen beobachteten Betriebsstörungen, sowie aus den mit Erfolg angewendeten

Methoden zur Verhinderung derselben.

Das erste, zum Auffangen der Gase von mir angewendete Verfahren war dasselbe wie das

auf dem Continent übliche. Eine eiserne Röhre wurde in die Gicht eingelassen, so daß

ihr unterer Rand etwa 7 Fuß unter dem Gichtrande stand; sie war beiläufig 3 Fuß

enger als die Gichtöffnung, so daß ein ringförmiger Raum von 1 1/2 Fuß Weite

zwischen der eisernen Röhre und dem Schachtfutter in der Gicht blieb. Aus diesem

Raum ließ man die Gase durch den im Ofen stattfindenden Druck mittelst eines Rohrs

ausströmen, welche durch das Ofengemäuer ging. Wenn der Cylinder (die Röhre) mit

Gichten gefüllt erhalten wurde, so entwich beiläufig ein Drittel oder ein Viertel

von dem Gase in die freie Luft, während der Rest in den ringförmigen Raum überging.

Wurde nun ein solches Verfahren ununterbrochen fortgesetzt, so zeigten sich stets

Betriebsstörungen in Begleitung von schwarzen Schlacken und schlechtem Roheisen. Es

ist einleuchtend, daß, wenn der Cylinder mit der Erzgicht gefüllt erhalten wird,

sein Inhalt als ein loser Verschluß auf den Gasstrom wirkt, welcher durch den Druck

von Unten aufwärts getrieben wird und denselben gegen den ringförmigen Raum, wo der

Widerstand geringer ist, ablenkt, daher die Erze oder die Beschickung im Mittlern

Theil des Ofens von dem aufwärtsgehenden Strome nicht genügend durchzogen und

folglich nicht hinreichend erhitzt werden. Die diesen kalten Kern umgebende

Beschickung erlangte dagegen einen außergewöhnlichen Hitzgrad, wie das das

Verbrennen der Formen in ihrer Nähe bewies. Es müssen daher die Erze in dem äußern

Theil des Ofens reducirt und vollständig gekohlt werden, während die den mittlern

Theil einnehmenden Erze, je nach dem Grade, in welchem der aufsteigende Strom der

heißen Gase von ihnen abgelenkt wird, nach der Schmelzzone hinabsinken, ohne durch

und durch reducirt und gehörig gekohlt zu seyn. Vermengt sich nun daselbst letzterer

Theil der Beschickung mit dem hinlänglich reducirten und schmelzen beide zusammen,

so entsteht ein schlechteres Roheisen und schwarze Schlacke von den unreducirten

Erzen.

Wenn man den eisernen Cylinder in der Gicht nur theilweis mit Beschickung gefüllt

erhielt, so entwichen weit mehr Gichtgase in die Atmosphäre, wie vorauszusehen war,

und es durchströmten daher mehr Gase die mittleren Theile des Ofens; bei einem

solchen Verfahren war der Ofenbetrieb stets viel besser, aber es konnte nur ein

kleinerer Theil des Gases benutzt werden. Hohöfen mit Schächten von verschiedener Gestalt erlitten durch das

obige System des Gasableitens Störungen in verschiedenem Grade. Bei den älteren

Schächten mit engen Gichtöffnungen waren die Störungen weit geringer als bei den

neueren Schachtformen mit weiten Gichten; der Versuch, aus letzteren einen

bedeutenden Theil der Gase durch Einhängen einer engen Röhre abzuleiten, mißlang,

und es mußte daher dieselbe durch eine weitere ersetzt werden.

Man könnte der Meinung seyn, daß, da dieselbe Wind- und

Brennmaterial-Menge angewendet wurde wie vorher, der aufwärtssteigende Strom

heißer Gase die gleiche reducirende und kohlende Wirkung auf die aufliegende Masse

ausüben mußte, welche Richtung er immerhin beim Entweichen an den höheren Theilen

des Ofens genommen haben mag, indem, wenn auf den mittlern Theil der

Beschickungsgicht nicht gehörig eingewirkt wurde, dagegen der äußere mantelförmige

Theil diese Einwirkung um so mehr erfuhr. Berücksichtigt man aber, daß das Eisen nur

eine gewisse Menge von Kohlenstoff und nicht mehr aufnehmen kann, so ergibt sich,

daß dasselbe, nachdem es dieses Verhältniß erhalten hat und dann in den äußeren

Theilen des Ofenschachtes, wo heiße Gase in Ueberfluß vorhanden sind, der Kohlung

noch weiter ausgesetzt wird, sich mit keiner weitern Menge verbinden und daher dem

in den mittleren Theilen des Ofens gebildeten Eisen seinen fehlenden Kohlenstoff

nicht ersetzen kann.

Es war nun klar, daß kein System des Ableitens der Gase aus dem Hohofenschacht durch

die Seitenwände (man mag einen gußeisernen Cylinder in die Gicht einlassen, oder

ringsum in dem Schachtfutter Oeffnungen anbringen, welche die Gase in einen jenes

umgebenden Raum führen) ohne größere oder geringere Benachtheiligung des Betriebes

angenommen werden kann und daß daher irgend eine andere Einrichtung getroffen werden

muß. Da nun die Störung dadurch entstand, daß man die Gase von einem Punkte unter

der Oberfläche der Beschickungsgicht und von den Seiten des Schachtfutters

ableitete, so kann die einzige vorwurfsfreie Methode nur darin bestehen, daß man die

Gase in einem Raum über der Oberfläche der Gichten

sammelt, damit der Druck auf der ganzen Fläche der Gichtöffnung ausgeglichen wird

und folglich die Gase gleich frei in der Mitte wie an den Seiten aufwärts strömen

können. Dadurch wird der Ofen in seinen ursprünglichen Zustand zurückversetzt,

insofern als die Richtung des heißen Gasstromes nach Aufwärts keinen ungleichen

Widerstand erfährt; überdieß werden sämmtliche Gase, und nicht nur ein Theil

derselben benutzbar. Um eine solche Gaskammer zu bilden, muß die Gichtöffnung

verschlossen und das Aufgeben durch einen Trichter oder Aufschütter bewirkt werden.

Es wurden verschiedene Formen desselben vorgeschlagen und die zuletzt angenommene war ein

tonischer Aufgeber, ähnlich dem auf der Codner-Park-Hütte

angewendeten, welcher im Supplementband (1844) von Dr.

Ure's

Dictionary of arts abgebildet ist.Die Apparate, welche bis zum Jahre 1853 in England zum Auffangen der

Gichtgase in Gebrauch waren, hat Blackwell in

seiner Abhandlung über die Benutzung der Hohofengase (polytechn. Journal

Bd. CXXVII S. 261) nach guten

Abbildungen beschrieben.A. d. Red. Eine ähnliche Vorrichtung zum Aufgeben war schon im Jahre 1800 auf den

Cyfarthfa-Eisenwerken im Gebrauch; der Kegel war in der Gichtöffnung

angebracht und das Aufgeben erfolgte mittelst Körben auf den Scheitel des Kegels.

Bei einem solchen Aufgeben der Gichten mußten die größeren Stücke der Kohks und der

Beschickung nach der Mitte des Schachtes zu fallen, daher in dieser Richtung die

Gase ungehinderter aufwärts strömen konnten. Wenn ein solcher Apparat an einem Ofen

älterer Art mit conischem Schacht und enger Gicht in der Absicht angebracht wurde,

um sämmtliche Gase aufzufangen, so hatte das einen ausgezeichneten Erfolg und der

Hohofen producirte, je nach den Erzsätzen, jede Art von Roheisen, wie gewöhnlich.

Aus dieser Thatsache schloß ich, daß das Ableiten der Gase von der Oberfläche der

Beschickung, nebst der conischen Form der Aufgeber, allein die unerläßlichen

Bedingungen für den Betriebserfolg aller Hohöfen seyen. Weitere Erfahrung hat jedoch

die Unrichtigkeit dieser Folgerung erwiesen.

Ein in der Gicht weiter Hohofen wurde mit demselben Aufgebeapparat, der sich früher

so erfolgreich bewiesen hatte, versehen; es stellten sich aber dieselben

Betriebsstörungen ein, wie in den Fällen wo ein Theil der Gase durch eine in die

Gicht eingehängte Röhre aufgefangen wurde. Da dieser Ofen nur bis 6 oder 7 Fuß von

dem Gichtrande entfernt, gefüllt werden konnte, wo er (wegen der starken Wölbung des

Schachtes in der Nähe der Gicht) 13 1/2 Fuß weit war, so war offenbar eine ganz neue

Ofenform in Betrieb, nämlich ein Ofen von 37 Fuß Höhe statt 44, mit einer 13 1/2 Fuß

statt 8 Fuß weiten Gicht; und da sich die Erze nicht dicht an die Wände anlegen,

weil sie sich dort nicht in einander schieben können wie in den Centraltheilen des

Ofens, so müssen sich die Gase an den Wänden hinauf freier entwickeln. Dieß

bestätigte sich auch vollkommen, als man in der Nähe der Rast ein Loch durch die

Ofenwand bohrte; in einem Kranz, 2 Fuß von dem Futter entfernt, zeigten sich nämlich

die Schmelzmaterialien weißglühend, hingegen etwas weiter nach der Mitte zu fanden

sich Stücke von schwarzen Kohks und von Eisenstein der noch nicht rothglühend

geworden war. Der Aufgebeapparat wurde nun 5 Fuß höher angebracht, so daß die Gichtenoberfläche nur

in geringer Entfernung von der alten Oeffnung abstand, worauf der Ofengang wieder

der gewöhnliche wurde. Daß aber die verminderte Höhe nicht allein den unregelmäßigen

Gang des Ofens veranlaßte, hat sich seitdem herausgestellt; der Hohofen wurde

nämlich, da er reparirt werden mußte, ausgeblasen und seine Reparatur dann in der

Art ausgeführt, daß die Höhe 37 Fuß, die Gichtweite 7 1/2 und die Kohlensackweite 15

Fuß betrug. Derselbe Aufgebeapparat, welcher vorher schlechte Resultate gab, wurde

wieder angewendet und der nun seit dem Wiederanblasen fünf Jahre lang betriebene

Hohofen hat seitdem fortwährend eine bedeutende Production von

Gießerei-Roheisen gegeben, es werden alle Gase desselben benutzt und dennoch

fanden eben so wenig Störungen statt, wie bei einem Hohofen mit offener Gicht.

Hiermit scheint also der Schlüssel zur erfolgreichen Benutzung der Gase gefunden zu

seyn. Das Verschließen der Gichtöffnung hat keinen Einfluß auf die Wirksamkeit eines

bis oben hin voll gehaltenen Hohofens, dessen Schacht die zweckmäßigen Verhältnisse

besitzt. Unter der Gichtweite müssen wir den Durchmesser von demjenigen Theil

verstehen, welcher die mittlere Höhe der Erzgichten-Oberfläche repräsentirt

und nicht die der eigentlichen Schachtweite. Es entsteht nun die Frage, in welchem

Verhältniß diese Gichtweite zu der Kohlensackweite, als der größten Weite des

Schachtes stehe, und wie sich letztere zu der Höhe verhalten muß, um die höchste

Production und die größte Brennmaterialersparung zu erlangen. Dieses Ziel kann aber

nur dann erreicht werden, wenn die isothermischen Linien in dem Ofen parallel mit

dem Horizont sind, d.h. wenn die Temperatur der Schmelzmaterialien in irgend einer

gegebenen Höhe durch den ganzen horizontalen Querschnitt dieser Höhe die gleiche

ist, und folglich die Materialien in einem gleichartig vorbereiteten Zustande in die

Schmelzzone gelangen. Wir haben gesehen, daß wenn die Gicht eines Hohofens zu weit

ist, die erhitzten Gase eine größere Neigung haben an den Seiten als in der Mitte

aufwärts zu strömen, wodurch die Horizontalität der Linien von gleicher Temperatur

zerstört wird, so daß sie eine krumme Form erhalten, die convexe Seite nach Unten;

es werden daher Erze von verschiedener Temperatur und von verschiedenen Graden der

Vorbereitung jede horizontale Querschnittsfläche des Ofens einnehmen; indem

dieselben in die Schmelzzone hinabsinken und sich dort mischen, veranlassen sie um

so größere Nachtheile, je größer die Abweichung der Curven von einer horizontalen

Linie ist. Ist dagegen die Gichtöffnung eines Ofens im Verhältniß zu den anderen

Theilen zu eng, so werden die meisten Gase in der Mitte aufwärts strömen, wobei die

Beschickung rings an den

Wänden verhältnißmäßig ohne Einwirkung bleibt. Man wird leicht einsehen, daß alsdann

dieselben Nachtheile wie in dem vorhergehenden Falle eintreten müssen und daß die

isothermischen Linien nun nach Unten concav, statt convex werden, daher wie vorher,

jeder horizontale Querschnitt des Ofens, Erze von verschiedenen Temperaturen und von

verschiedenen Graben der Reduction oder Kohlung enthalten wird, je nach der Tiefe

die sie im Ofen erreicht haben. Mir selbst ist nie ein extremer Fall dieser Art

vorgekommen; auf dem Dowlais-Eisenwerk aber stand ein Ofen von 6 Fuß Weite in

der Gicht und von 18 Fuß Weite im Kohlensack, in einem schlechten Betriebe, der

jedoch dadurch verbessert wurde, daß man die Gicht auf 9 1/2 Fuß erweiterte; die

Production verdoppelte sich nun, während der Brennmaterialverbrauch per Tonne Roheisen auf die Hälfte sank, überdieß die

Qualität des Eisens besser wurde.

Ich habe bereits erwähnt, daß bei Hohöfen, die ursprünglich mit einer zu engen Gicht

versehen sind, der schlechte Betrieb durch einen conischen Aufgeber von geringem

Durchmesser verbessert werden kann. Eben so können die mit dem entgegengesetzten

Fehler behafteten, in der Gicht zu weiten Hohöfen, vorausgesetzt daß die Wände fast

senkrecht sind oder sich nicht rasch nach Unten zu erweitern, bis zu einem gewissen

Grade verbessert werden durch Anwendung eines so weiten Kegels, als er nur in die

Gicht eingelassen werden kann; denn dabei werden die Erze dicht an dem Schachtfutter

aufgegeben und die großen Stücke fallen nach der Mitte des Ofens zu, wodurch das

Ausströmen der Gase in dieser Richtung erleichtert wird, überdieß erhält die

Oberfläche der Gichten eine concave oder beckenförmige Gestalt, daher dem in der

Mitte aufsteigenden Strom ein geringerer Widerstand dargeboten wird.

Hinsichtlich der Frage, welche Form und welche Verhältnisse ein Hohöfen haben muß, um

die besten Resultate in Bezug auf Beschaffenheit des Roheisens und

Brennmaterialersparung zu erlangen, der Ofen mag nun mit einer offenen Gicht oder

mit einem Apparate zum Auffangen der Gase betrieben werden, gibt die Erfahrung

folgende Antwort. Wenn die Gicht halb so weit als der Kohlensack ist, so erlangt man

einen guten Betrieb und jede Abweichung von diesem Verhältnisse hat ernstliche

Störungen zur Folge. Die Höhe des Ofens muß aber auch in einem gewissen Verhältniß

zu dem größten Durchmesser stehen, um ein gleichförmiges Aufströmen der Gase durch

alle seine Theile zu sichern; denn wenn ein Ofen im Verhältniß zur Höhe zu weit ist,

so muß die Rast einen zu kleinen Winkel haben und es ist dann die Beschickung rings

an ihren Wänden zu entfernt von der directen Linie des aufsteigenden Gasstroms, so daß dieser auf die

Beschickung nicht gehörig einwirken kann. Die Verhältnisse welche ich empfehle, und

die sich auch in mehreren Fällen hinlänglich erprobt haben, sind folgende: Die Gicht

sey halb so weit als der Kohlensack oder der weiteste Theil des Schachtes, und es

liege der Kohlensack in nicht geringerer Tiefe, als sein Durchmesser beträgt. In

dieser Gegend sey der Schacht nach einer Curve profillirt, damit sie eine größere

Räumlichkeit erhält, als dieß bei der conischen Form der Fall wäre. Der Halbmesser

der Curve muß in der Verlängerung der Linie liegen, welche den größten Durchmesser

des Schachtes, d.h. den des Kohlensacks darstellt. Die Curve wird unterhalb des

Kohlensackes fortgeführt, bis sie den obersten Punkt der Rast trifft, mit welcher

sie keinen Winkel unter 70° machen darf. Die Rast reiche bis zu der durch die

Formen gehenden Ebene; die Höhe vom Kohlensack bis zu den Formen darf nicht geringer

seyn als der Durchmesser von jenem plus der Hälfte des

Durchmessers von der Ebene in der die Formen liegen.

Diese Verhältnisse geben einem Hohofen, welcher bei jeder gewählten Höhe die

größtmögliche Räumlichkeit besitzt und bei dessen Form kein Theil der

Beschickungsgichten der Einwirkung der Gasströme entzogen wird; ein solcher Ofen ist

in Fig. 15 im

Schachtdurchschnitt dargestellt. Wenn die Höhe das oben angegebene Verhältniß zum

Kohlensackdurchmesser übersteigt, so hat dieß keinen andern Nachtheil als daß ein

unnöthiges Opfer an Räumlichkeit gebracht wird. Die Höhe des Apparates zum Auffangen

der Gase, über der Gichtöffnung, muß je nach der Art des zum Aufgeben angewandten

Trichters regulirt werden. Der oben beschriebene nimmt, während er manche Vortheile

besitzt, viel Raum im Ofen ein und gestattet das Entweichen von Gas während des

Aufgebens. Wenn das Princip, nach welchem die Gichtgase, ohne Störung des

Hohofenbetriebes, gesammelt und abgeleitet werden können, einmal allgemeiner bekannt

ist, so wird wohl eine Aufgebevorrichtung erfunden werden, welche frei von diesen

Mängeln ist.

Wie man sieht, lege ich einigen Werth auf die Räumlichkeit eines Hohofens, welche

dadurch erzielt werden kann, daß man ihm eine größere Weite im Verhältniß zur

gewöhnlichen Höhe gibt; wie ich aber eben gezeigt habe, ziehen die Gase, wenn nicht

eine gewisse Verengung der Gicht vorgenommen wird, an den Wänden mehr hinauf als in

der Mitte. In Hohöfen, welche im Verhältniß zur Höhe eng sind, ist die Störung,

welche in Folge einer Abweichung von dem oben angegebenen Verhältnisse der

Gichtweite zu der Kohlensackweite eintritt, nicht sehr bedeutend; denn obgleich die

Gase in einem Theile des Ofens vorwalten können, so bleiben doch in diesem Falle in

denjenigen Theilen welche am wenigsten mit Gas versehen werden, noch Gase genug, um auf die Erze

die erforderliche chemische Wirkung auszuüben – und von dem mit Gasen in

Ueberfluß durchdrungenen Theil entweichen dieselben an der Gicht mit höherer

Temperatur als es der Fall wäre, wenn sie gleichförmig auf eine größere Erzmasse

eingewirkt hätten. Bei Oefen von 4200 Kubikfuß Inhalt fand ich die Temperatur der

entweichenden Gase = 640° F. (337,7° C.); aber bei einem Ofen von 6000

Kubikfuß Inhalt betrug die Temperatur der entweichenden Gase nur 360° F.

(182,2° C.) und es fand daher ein Unterschied von 280° F.

(155,5° C.) statt. Da nun die Wirksamkeit eines Hohofens in dem Ueberschuß der in der Verbrennungszone erzeugten

Temperatur über der zur Schmelzung der Erze erforderlichen besteht, so folgt, daß

das Hinzukommen von diesen 280° (155,5°) Hitze, welche von den Erzen

zurückgehalten und abwärts geführt wurden, eine wichtige Rolle bei der

Brennmaterialersparung spielt. Rehmen wir z.B. an, der Schmelzpunkt der Erze betrage

2750° F. (1510° C.), die Temperatur steige aber in einem mit kalter

Gebläseluft betriebenen Hohofen auf 3250° F. (1787,5° C.) so haben wir

eine Effectivkraft von 500° F. (277,7° C.), welche zur Schmelzung der

Erze verbraucht oder latent gemacht werden kann. Steigert man hingegen durch

Anwendung von erhitzter Gebläseluft die Temperatur auf 3500° F.

(1926,6° C.), so wird die Effectivkraft 750° F. (396,6° C.),

und in dieser Steigerung derselben besteht bekanntlich der Vortheil, welchen die

Anwendung heißer Gebläseluft gewährt. Ob nun der noch hinzukommende

Temperaturüberschuß von Oben oder von Unten geliefert wird, kann keinen Unterschied

in den Resultaten machen; daher der Vortheil, welchen man von der größern Absorption

von Wärme aus den Gasen bei einem großen Ofen in Vergleich mit einem kleinen zu

erwarten hat, vorausgesetzt daß beide in einer gegebenen Zeit gleiche

Brennmaterialmenge verbrauchen.

Das Princip, auf welchem diese Ersparung beruht, fand bisher nicht die verdiente

Beachtung, was vielleicht daher rührt, daß die Hohöfen schon eine Reihe von Jahren

hindurch eine bedeutende Räumlichkeit erlangt haben, oder weil die Vergrößerung

derselben oft nur durch übermäßige Erweiterung der Gicht bewerkstelligt wurde,

wodurch man die Vortheile wieder verlor, die man dadurch hätte gewinnen sollen, daß

man die Gase veranlaßte, sich mehr nach den Seiten des Ofens hin abzulenken. Wenn

jedoch kleine Hohöfen um das Doppelte oder Dreifache ihres früheren Inhalts

vergrößert werden, so treten die Wirkungen viel deutlicher hervor, denn es stellt

sich eine Brennmaterialersparung von 150 bis 200 Proc. heraus. Bei einem großen

Hohofen, der einen räumlichen Inhalt von 6000 Kubikfuß hat, und dessen Gase nur mit

einer Temperatur von 360° F. ausströmen, wird es aber fraglich, ob eine weitere Vergrößerung

desselben noch viele Vortheile gewähren kann, wenn er dabei dieselbe

Brennmaterialmenge und dieselbe Luftmenge in der Stunde verbraucht wie vorher. Die

nothwendig vergrößerte Höhe müßte eine entsprechende zerquetschende Wirkung auf das

Brennmaterial äußern und dadurch würde wahrscheinlich die geringe

Temperatursteigerung, welche außerdem zu erwarten wäre, unmöglich gemacht. Dagegen

könnten viele Oefen von gewöhnlicher Construction mit sehr großem Vortheil auf die

doppelte Räumlichkeit bei derselben Höhe gebracht werden.

Da ich bei der vorliegenden Arbeit nicht beabsichtigte im Allgemeinen auf die Theorie

der Hohöfen einzugehen, so begnügte ich mich, das Erforderliche davon mitzutheilen,

um nachstehende Folgerungen zu erläutern und zu begründen:

1) Daß bei einem, in zweckmäßigen Verhältnissen construirten Hohofen von großer

Räumlichkeit die Gase nicht anders aufgefangen und abgeleitet werden können, als aus

einer Kammer über der Gichtöffnung, d.h. nachdem sie den Ofen wirklich verlassen

haben; und daß dabei der Durchmesser des Aufgebekegels nicht größer seyn darf als

die Hälfte des Gichtdurchmessers, damit die Beschickung gleichförmig über die ganze

Gichtoberfläche vertheilt werden muß, mag die Größe der Stücke seyn, welche sie

wolle.

2) Daß Hohöfen mit zu engen Gichtöffnungen im Verhältniß zu der Weite des

Kohlensackes, bei denen die meisten Gase den mittlern Theil hinaufziehen, daher an

den Seiten ein Segment mit niedriger Temperatur bleibt, in ihrem Betriebe dadurch

verbessert werden können, daß man in der Nähe der Gicht einen Theil der Gase von den

Seiten her ableitet; dieß wird dadurch bewirkt, daß man entweder einen Cylinder von

geringer Höhe in die Gichtöffnung einhängt, oder Oeffnungen in der Seite des

Schachtes an der Gicht anbringt. Es ist einleuchtend, daß in beiden Fällen ein Theil

der Gase von der Mitte nach den Seiten des Schachtes hingeleitet und folglich

daselbst die Temperatur erhöht wird.

3) Daß bei ähnlichen Oefen sämmtliche Gase gesammelt werden können und nebstdem eine

Betriebsverbesserung erzielt wird, wenn man in der Gichtöffnung einen kleinen

conischen Aufgeber anbringt; dadurch wird nämlich die Höhe des Ofens vermindert, die

Gichtöffnung aber erweitert. Der Verlust an Räumlichkeit wird durch die auf diese

Weise veranlaßte Ablenkung des aufsteigenden Gasstroms nach den äußern Theilen der

Erzgichten mehr als ausgeglichen.

4) Daß auch der Betrieb der Oefen mit zu weiten Gichten verbessert werden kann, indem

man in der Mitte eine Röhre einhängt, um einen Theil des Gases aus der Achse des

Ofens abzuleiten; da nämlich in diesem Falle die aufsteigende Säule an der

Peripherie überwiegt, so wird die Ablenkung eines Theils derselben nach der Mitte

die dort niedrigere Temperatur erhöhen.

5) Daß bei ähnlichen Oefen, deren Schächte nahezu cylindrisch sind, sämmtliche Gase

dadurch benutzt werden können, daß man einen großen conischen Aufgeber anwendet, der

die Gicht fast ganz ausfüllt. Die größern Erzstücke rollen dann nach der Achse des

Schachtes zu und erleichtern also dort den Durchgang des heißen Gasstroms, so daß

die Temperatur aller Materialien in jedem Querschnitt des Schachtes ausgeglichen

wird. Der Verlust an Inhalt durch den Raum, welchen der Aufgeber beansprucht, wird

hiedurch compensirt und der Ofen in gutem Betriebe erhalten.

6) Daß es für die Brennmaterialersparung und die Qualität des erblasenen Roheisens

von viel größerer Wichtigkeit ist, daß die Gase, nachdem sie die obere Gränze der

Schmelzzone verlassen haben, der sämmtlichen aufliegenden Masse auf deren ganzen

Querdurchschnitt einen gleichen Hitzgrad mittheilen und folglich eine äquivalente

chemische Veränderung derselben bewirken, als eine Vergrößerung der Räumlichkeit

vorzunehmen, in der Absicht mehr Hitze von dem aufsteigenden Strom zu absorbiren, wo

dann obige Bedingungen nicht mehr erfüllt werden.

7) Daß aber, wenn diese Bedingungen erfüllt werden, die

Brennmaterial-Ersparung um so größer seyn muß, je größer der Inhalt des Ofens

ist.

8) Daß die Wirkung der conischen Aufgeber auf eine gewisse Gränze beschränkt ist,

weil sie ihren Zweck, die aufsteigenden Gase von den Seiten des Schachtes nach der

Mitte abzulenken, nur mehr ungenügend erfüllen, sobald die Höhe des Ofens

verhältnißmäßig gering und dessen Gicht sehr weit ist, – wie Fig. 17 zeigt.

9) Daß bei engen Hohöfen, deren Räumlichkeit im Verhältniß der eingeblasenen

Windmenge klein ist, jede Vorrichtung zum Auffangen der Gase auf der Gicht, ohne

Benachtheiligung des zu producirenden Roheisens angewendet werden kann; dieß beruht

darauf, daß eine große Menge reducirender und kohlender Gase von hoher Temperatur

alle Theile des Ofens durchzieht und die erforderlichen chemischen Veränderungen der

Erze vor deren Verschmelzung hervorbringt; dagegen würde eine Abweichung des

aufwärts gehenden Gasstroms von seinem gewöhnlichen Laufe in dem obern Theile eines

solchen Ofens, ihren Einfluß nicht so weit hinab ausdehnen, als in einem weitern

Ofen; oder mit anderen Worten, es kann eine Abweichung der isothermischen Linien von

der horizontalen Lage erst dann beginnen, wenn ein hoher Punkt in dem Ofen errreicht

ist. Aber einen Brennmaterialverlust, der einer gewissen Verminderung der

Räumlichkeit entspricht, muß man sich gefallen lassen.

10) Daß bei dem Bau neuer Hohöfen, oder bei dem Einsetzen neuer Kernschächte oder

Futter in alte Oefen, Einrichtungen zum Auffangen sämmtlicher Gase mit sicherm

Erfolg getroffen werden können.

Fig. 15 zeigt

den senkrechten Durchschnitt eines Hohofenschachtes, welcher die von mir

vorgeschlagene Gestalt und Verhältnisse besitzt und mit einer Gaskammer und einem

Aufgebeapparat zum Auffangen aller Gase versehen ist.

Fig. 16.

Großer Hohofen, in dessen Gicht ein enger Cylinder eingelassen ist. Bei demselben

strömten fast alle Gase an den Seiten aufwärts und veranlaßten sehr bedeutende

Betriebsstörungen; als aber das untere Ende des Cylinders auf 9 1/2 Fuß erweitert

wurde, während das obere Ende die frühere Weite von 7 Fuß beibehielt, wurde zwar

weniger Gas gesammelt, hingegen der Betrieb verbessert.

Fig. 17. Ein

ähnlicher Ofen, mit einem conischen Aufgeber versehen, wodurch seine Höhe um 7 Fuß

vermindert, die Gichtöffnung hingegen auf 13 1/2 Fuß Durchmesser vergrößert wurde;

bei demselben strömten die Gase ebenfalls in zu großem Verhältniß an den Seiten

aufwärts und veranlaßten dieselben Unregelmäßigkeiten.

Fig. 18.

Derselbe Ofen wie in Fig. 16, jedoch mit einem

Raum zum Sammeln der Gase über der Oberfläche der Gichten versehen, die bis zum

Rande der alten Oeffnung aufgegeben wurden. In Folge dieser Einrichtung konnten nun

alle Gase aufgefangen werden, ohne daß der Betrieb des Hohofens in Beziehung auf

Brennmaterialersparung und Güte des Roheisens etwas zu wünschen übrig ließ.

Tafeln