| Titel: | Verwendung der Hohofen-Gichtgase bei der Eisengußwaarenproduction; vom Berg- und Hütteningenieur Stein in Hof. |

| Fundstelle: | Band 157, Jahrgang 1860, Nr. CX., S. 439 |

| Download: | XML |

CX.

Verwendung der Hohofen-Gichtgase bei der

Eisengußwaarenproduction; vom Berg- und Hütteningenieur Stein in

Hof.

Aus der berg- und hüttenmännischen Zeitung, 1860,

Nr. 33.

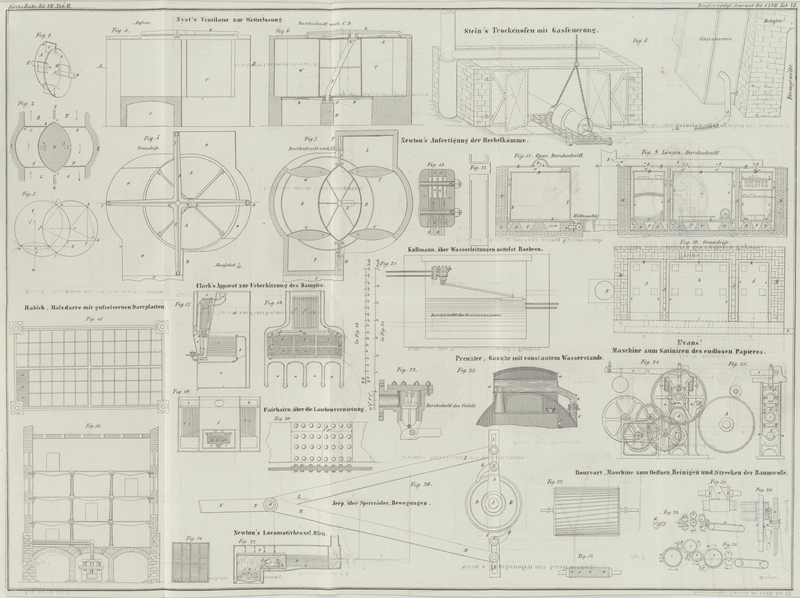

Mit Abbildungen auf Tab.

VI.

Stein, über Verwendung der Hohofen-Gichtgase bei der

Eisengußwaarenproduction.

Es besteht kaum eine Industrie, bei welcher der ökonomische Betrieb mehr rechnet, als

bei der Eisenindustrie es der Fall ist. Die Ursache dieser Erscheinung findet sich

darin, daß unter den verschiedenen Positionen der Productionskosten die der

Materialaufwände bei weitem die überwiegenden sind; ferner auch in den verderblichen

kostspieligen Rückwirkungen eines Fehlers bei dem Schmelzproceß auf die ganze, zur

Zeit im Hohofen sich befindende, niedergehende Schmelzmaterialmenge, und ebenso in

der Massenhaftigkeit der Production überhaupt, welche jede kleinste Bruchzahl

Ermäßigung oder Erhöhung an den Erzeugungskosten eines Centners leicht zu namhaften

Summen erhebt. Es ist natürlich, daß eine gewisse kleine Ermäßigung oder Erhöhung an

einem gewissen einheitlichen Werthe dann besonders stark rechnet, wenn sie einen

solchen einheitlichen Werth betrifft, der zur Herstellung eines Centners Product

öfter wiederholt nöthig wird.

Gesetzt, es werde bei sich gleichbleibender Beschickung an den Erzkosten eine

Ermäßigung von 1/2 Ngr. an je 100 Pfund Erzen erzielt, und der Verbrauch zu 1 Ctr.

Roheisen betrage durchschnittlich 300 Pfd. Erz, so macht sich bei den

Herstellungskosten eines Centners Roheisen die an sich kleine Ermäßigung von 1/2

Ngr. sofort dreimal mit 1 1/2 Ngr. – bei täglicher Production von 300 Ctr.

aber schon 900 Mal mit 450 Ngr. = 15 Thlrn. –, bei jährlicher Production von

100,000 Ctrn. endlich 300,000 Mal mit 150,000 Ngr. = 5000 Thlrn. geltend. Haben die

Erzeugungskosten von 1 Ctr. Roheisen vor Eintritt der gedachten Ermäßigung von 1/2

Ngr. an je 100 Pfund Erz durchschnittlich 1 Thlr. 9 Ngr. betragen, so mindert diese

anscheinend so geringe Ersparniß die Productionskosten eines Centners Roheisen auf 1

Thlr. 7 1/2 Ngr. oder um nicht weniger als 3 3/4 Procent.

Dieser Nachweis einer großen Bedeutung scheinbar geringfügiger Ersparnisse bei

einheitlichen Werthen des Materialaufwandes verweist auf möglichste Reductionen der

Materialkosten, welche

bei der

Roheisenproduction „

„ Eisengußwaarenproduction des

Hohofenbetriebes „

„ Eisengußwaarenfabrication des

Cupolofenbetriebes „

„ Stabeisenfabrication

80–90 Proc.70–85

„75–90

„80–90 „

der Productionskostenausmachen

und hat man zur Minderung derselben die Benützung der

Hohofengichtgase als Brennmaterial mannichfach angestrebt.

Da diese Gase auf ihrem Wege von der Form zur Gicht verschiedene Verbindungen

eingehen, folglich auch ihr Gehalt, beziehungsweise ihre Brennbarkeit, ihr

Wärmeeffect, sie zu Heizmaterial mehr oder weniger eigenschaftet, so suchte man

dieselben an demjenigen Punkte der Schachthöhe aus dem Ofenraume zu ziehen, an

welchem ihre Brennbarkeit noch groß ist, nämlich möglichst nahe der Rast. Die

deßfallsigen Versuche scheiterten an der gefolgten starken Beeinträchtigung des

Hohofenbetriebes, bei welcher die Entwicklung, mithin auch die Gewinnung der

Hohofengichtgase, höchst ungleich und allzusehr vermindert wurde. Diese

Beeinträchtigung nahm ab, je mehr man die Gasableitungen nach den oberen Ofenzonen

verlegte, so daß nur die letzten obersten Gichtsätze von den aufsteigenden Gasen

minder durchströmt blieben. Ist hier die Brennbarkeit der Gase auch eine geringere

als in den untern Ofenzonen, so hat man sie doch vollkommen entsprechend für

Heizungen von Dampfkesseln, Windwärmapparaten, Kalk- oder Erzröstöfen

gefunden, und es würde diese Nutzanwendung sicherlich schon viel allgemeiner

geworden seyn, wenn nicht die zwar verminderte, jedoch bei allen bisher angewendeten

Gasableitungsmethoden immer noch vorhandene Benachtheiligung des Hohofenbetriebes

derselben entgegenträte. Diese restliche Benachtheiligung wird nicht sowohl dadurch

hervorgerufen, daß die obersten Gichtsätze von den aufsteigenden Gasen weniger

beeinflußt und vorbereitet werden, sondern dadurch, daß

1) die gesetzmäßige Richtung der aufsteigenden Gase durch

Seitenführung oder Centralisation des Gasstromes nach den innerhalb des

Schachtraumes oder an dessen Wandung angebrachten Gasabzugspunkten bis in die

unteren Ofenzonen wesentlich iritirt wird, mithin auch die Entwickelung und

Function der Gase aufhört eine im Schachtraume allgemeine zu seyn; daß

2) diese ungleichmäßige Function der Gase einen unregelmäßigen

Gichtengang, jedenfalls aber eine geringere Qualität Roheisen bei niedrigerem

Ausbringen mit gesteigertem Kostenaufwand zur Folge hat; und daß

3) die mit diesen Beeinträchtigungen des Roheisenschmelzprocesses

verbundene ungleichzeitige, qualitativ und quantitativ verringerte

Gasentwickelung auch eine ungleiche Gasverwendung nach sich zieht.

Nachdem es indessen dem Verfasser dieser Erörterungen in neuerer Zeit gelungen ist,

einen Gasableitungs-Apparat zu construiren, der die Gewinnung der Gase, unbeschadet ihrer Brennbarkeit, und zu 9/10 ihrer Menge außerhalb des Bereiches des Ofenschachtes ohne

jede Alterirung der Gasströmung erwirkt, der die Regulirung der Gichtsätze bei

ganz freier Gichtfläche gestattet, und einer ungleichen Gaszuführung nach den

betreffenden Feuerherden durch ein Gasreservoir vorbeugt, der mithin die

Vortheile einer Hohofengicht-Gasbenutzung ohne jede Beeinträchtigung des

Hohofenbetriebes unverkürzt einbringt, so kann nun die Gichtgasbenutzung

zur Minderung der

Productionskosten eher zur Allgemeinheit gelangen, ja sie gehört nun sogar zu den

Gesetzen rationellen Hüttenbetriebes.

Diese, in dem Stein'schen

Gichtgasableitungs-Apparat gewährleistete Errungenschaft in der

Hüttenökonomie ist um so belangreicher, als man nun nicht mehr darauf beschränkt

ist, die Hohofengichtgase unmittelbar nach ihrem Austritt aus dem Ofenschachte auch

sofort zu verbrauchen, sondern diese jetzt zu beliebiger Verwendung aufbewahrt

werden können, wodurch auch die weniger Gase producirenden kleineren

Holzkohlenhohöfen in den Stand gesetzt sind, die ökonomische Nutzung ihrer Gichtgase

ungeschmälert zu finden. Für jene häufig auf Gußwaarenproduction betriebenen

Holzkohlenhohöfen, wie auch für Kohkshohöfen mit beigegebener Gußwaarenfabrication

ist die Anwendung der Hohofengichtgase als Heizmaterial bei den Gießereien, resp.

Formereien eine sehr beachtenswerthe Sache, nachdem die Gasableitung mittelst

obenbezeichneten Apparates nicht mehr precär, und in zweckmäßigen Anlagen des

Gasverbrennungsraumes man sehr vorgeschritten ist.

Die Feuerungen bei Gießereien, beziehungsweise Förmereien, betreffen: das Trocknen

von nassen oder feuchten, rohen Formmaterialien vor ihrer Aufbereitung; die

Trockenhaltung der aufbereiteten Puder etc.; die Anwärmung der Gießpfannen;

hauptsächlich aber die allmähliche Trocknung einzelner Formtheile, Kern- und

Mantelstücke, so wie ganzer verfertigter Formen aus Masse. Alle diese

Feuerungsbedürfnisse (sofern sie nicht unbewegbare Formen in Gruben betreffen)

lassen sich unter Anlage von Trockenkammern durch Heizung mit Hohofengichtgasen weit

sachgemäßer, bequemer, sicherer und billiger befriedigen, als durch Anwendung fester

Brennstoffe.

Eine entsprechende Vorrichtung, welche in Fig. 8–11 abgebildet

ist, beschreiben wir nachstehend:

Durch den Gasableitungs-Apparat gelangen die Gichtgase in das an der

Hohofenwand angelehnte Gasreservoir, dessen kubischer Inhalt, je nach gleichem

Verhältniß der Gaserzeugung zur Gasverwendung, von der Capacität des Hohofens

abhängig und dem kubischen Inhalt des Hohofenschachtes mindestens gleichzustellen

ist. Größere Reservoirs erhöhen, kleinere aber vermindern den Effect. Wie überhaupt

erst von diesem Gasreservoir jedartige Benützung der Gase ausgeht, so wird von ihm

aus auch die Gasleitung L nach dem Trockenofen

gerichtet, welcher innerhalb, immerhin aber unweit des Förmereilocals situirt ist

und dessen Sohle S mit der Hüttensohle sich vergleicht,

während seine Feuerherde F unter der Hüttensohle liegen.

Die in den Feuerherden sich erhebenden Pfeiler p geben

der Ofensohle S die entsprechende Auflage. Die Ofensohle

besteht aus Gußplatten von 1/2 Zoll Dicke, mit 3 Zoll starken Maurerziegeln belegt.

In den Randfalzen dieser gußeisernen Sohlplatten erheben sich die gußeisernen Seitenplatten i und die Rückwandplatte k,

auf welche dann die ebenfalls mit Randfalzen versehene gußeiserne Deckplatte D sich schließend auflegt. Die Zwischenmauern A von gleicher Höhe der äußeren Führungsmauern M scheiden die Feuerherde, so wie die Trockenräume

vollständig von einander ab. Da jede dieser Abtheilungen ihre besondere Gaszuleitung

g, mithin auch ihre besondere Gasverbrennung hat, so

liegt es ganz in dem Willen des Technikers, beziehungsweise in der Hand des

Arbeiters, unter Stellung des Scheibenventils v (in dem

Gasrohre g) jeder dieser Abtheilungen eine größere oder

mindere Gasmenge zuzuführen und den Wärmegrad in jeder dieser Abtheilungen,

unabhängig von dem Wärmegrad der nachbarlichen Abtheilung, zu erhöhen oder zu

erniedrigen. Wie aus dem Querdurchschnitt ersichtlich ist, wird die zur Verbrennung

der Gase erforderliche atmosphärische Luft in dem vor dem Eingang in den Trockenofen

mit Gußplatten bedeckten, das Gasleitungsrohr L

führenden, Mauergraben durch die Schieber o je nach

Bedürfniß zugelassen. Die verbrennenden Gase umströmen die Innenwände i und k, die Sohle S und die Decke D überall

gleichmäßig, erwärmen jede Abtheilung mithin auch gleichmäßig und treten durch den

Ausgangspunkt b in der gußeisernen Platte R aus dem Trockenofen in den gemeinsamen Abzugscanal N, von da in die Esse E,

welche zur Erlangung entsprechender Gasströmung und Verbrennung jedenfalls um ein

Angemessenes über das Niveau der Hohofengicht, beziehungsweise über den Punkt der

Gasableitung hinaufgeführt werden muß. Jede Abtheilung des Trockenofens ist mit

blechernen Flügelthüren T versehen, von der Größe der

ganzen Vorderwand. Zur Einsetzung der zu trocknenden Formen, Formtheile oder Kerne,

welche wegen allzugroßen Umfanges oder Gewichts nicht von Hand gereicht werden

können, sind in den für sie bestimmten Abtheilungen des Trockenofens rostartige

Untergestelle mit Rollen vorhanden, welche zur Auf- und Abnahme der großen

Formstücke mittelst Krahnen vor die Thüröffnungen herausgezogen und in den

Trockenraum zurückgeschoben werden. Zur Einsetzung der kleineren Formstücke etc.

haben die betreffenden Abtheilungen Fachwerke, und die zur Trocknung der rohen

Formmaterialien bestimmten Abtheilungen sind mit Karren befahrbar.

Soll eine der Abtheilungen, welche unter Schließung des Scheibenventils v kalt gestellt war, angewärmt werden, so bringt man

durch den Luftschieber o einige glühende Kohlen auf den

gasleeren Feuerherd, und verschließt den Luftschieber vorerst wieder. Dann erst läßt

man die nöthige Gasmenge durch entsprechende Drehung resp. Stellung des

Scheibenventils v in den Feuerherd eingehen, und unter

genügendem Zulaß atmosphärischer Luft durch den Schieber o zur Verbrennung gelangen. Zu großer Luftzutritt macht die Flamme leicht

erlöschen. Die Beachtung dieser wenigen einfachen Handgriffe macht die Gasverwendung ganz gefahrlos, zumal

zur Entlassung überflüssiger Gase an dem Gasreservoir eine Sicherheitsklappe

angebracht ist. Die Reinigung der Gase von Flugasche erfolgt ohne besonderes Zuthun

in dem Gasreservoir, was dem Wärmeeffect der Gase zu Gute kömmt; indessen ist

dennoch bei dem Trockenofen die Reinigung des Feuerherdes durch die Oeffnung C in der Hinterwand der Führungsmauer thunlich gemacht,

welche Oeffnung nur während der jeweiligen Herdreinigung offen, in der Regel

vermauert bleibt; diese selten erforderliche Herdreinigung geschieht jedesmal unter

Gasabsperrung. Bei der Geschlossenheit der Gasführung und deren gänzlichen

Abgeschiedenheit von den Trockenräumen ist jede Belästigung durch Gasgeruch in der

Formerei und in den Trockenkammern beseitigt. Die Größe des Trockenofens, die Zahl

und Räumlichkeit der Trockenkammern richtet sich, selbstverstanden, nach dem

Bedürfniß der betreffenden Gießerei; die hier gegebene Abbildung soll nur die

Construction und Dimensionsverhältnisse darlegen.

Die Vortheile solcher Trockenofenanlagen, resp. solcher Gichtgasbenützung treten

hervor:

1) in der Ersparniß besonderer Brennmaterialien;

2) in der Erübrigung an Arbeitslohn;

3) in der Minderung von Fehlguß, verbunden mit größerer Dichtigkeit und Reinheit der

Gußstücke.

Bezüglich der Brennmaterial-Ersparniß bedarf es

keiner näheren Darlegung, da an die Stelle des besondern angekauften Brennmaterials

ein durch den Hüttenbetrieb selbst und ohne besondern Aufwand anfallender, für alle

Zeit gegebener Brennstoff tritt.

Die Erübrigung an Arbeitslohn ergibt sich aus dem Wegfall

der Arbeitszeit, welche auf Magazinirung der angekauften festen Brennmaterialien und

auf deren Herbeischaffung zur Stelle des Verbrauchs verwendet wird, insbesondere

aber aus dem Umstande, daß der Arbeiter bei dem constanten Wärmeeffect der geregelt

zugelassenen Gasmenge auf die Unterhaltung der Feuerung kaum einige, auf die

Behandlung des zu trocknenden Gegenstandes während der Trocknung äußerst wenig Zeit

zu verwenden hat.

Die Minderung von Fehlguß bei größerer Reinheit und Dichtheit

der Gußstücke beruht auf der Thatsache, daß je gleichmäßiger trocken die

Form- oder Kernstücke, desto seltener ein Mißlingen des Gusses, desto weniger

versteckte Blasenräume im Innern der Gußmasse, desto glatter die Gußrinde. Die

Versorgung derjenigen Feuerungen, welche zum Trocknen fertiger Formen mittelst

fester Brennstoffe neben, unter, in oder auf den Formen unterhalten werden, nimmt die größte

Aufmerksamkeit des Arbeiters in Anspruch, macht also die entsprechende Trocknung der

Formen, das Gelingen des Gusses weit mehr von dem Fleiße und Willen des Arbeiters

abhängig, als die Formentrocknung bei Gichtgasfeuerung. Bei aller Aufmerksamkeit des

Arbeiters wird dennoch die Trocknung mittelst fester Brennstoffe eine

unvollkommenere und ungleichere, als die Trocknung mittelst flüchtiger

Brennmaterialien, denn bei ersterer ist die Wärme stets im Steigen und Fallen

begriffen, nimmt stets ab und zu, je nachdem eben die Brennstoffe mehr consumirt

oder mehr erneuert sind. Dieser fortwährende Wechsel der Wärmegrade, verbunden mit

stellenweiser Anhitzung, läßt nicht zu, daß die Formmasse an allen ihren

Flächenpunkten gleichmäßig und gleichviel trockne, daß sie gleichmäßig, gleichstark

schrumpfe, und daß alle ihre Theile gleiche Bindung und Festigkeit erlangen, wie das

Gelingen des Gusses dieß bedingt. Dahingegen läßt ein andauernd gleichmäßiger

Wärmegrad, wie ihn die einmal geregelte Gasverbrennung bei dem Trockenofen gibt,

keine locale stellenweise Ueberhitzung oder Feuchtbleibung in dem betreffenden

Formstück sich einschleichen, wie diese bei den Anfeuerungen der Formen so oft auf

Kosten des Gusses unbemerkt bleiben. Ein constanter Wärmegrad wird auch,

vorausgesetzt, daß derselbe in erster Zeit nicht allzuhoch gestellt ist, weder

äußeres sichtbares, noch inneres unsichtbares Reißen der Formmasse zulassen, dessen

Gefährlichkeit ebenfalls groß ist. Die Minderung der Fehlgüsse, die größere Dichte

und Reinheit der Gußstücke erhöhen nicht nur die Rentablität, sondern auch den Ruf

und die Preiswürdigkeit des Fabrikats.

Diesen Vortheilen gegenüber tritt lediglich die Verzinsung geringer Anlagskosten des

Stein'schen Gasableitungsapparats und des

Trockenofens; jene des ersteren nur insoweit, als der Trockenofen an der

Gasbenutzung Theil nimmt. Die Vortheile werden nicht, wie bei bisherigen andern

Gasableitungsmethoden es der Fall seyn mußte, mit Beeinträchtigung des

Hohofenbetriebes erkauft, noch durch ungleiche Gasproduction des Hohofens precär

gemacht, denn die Gasgewinnung geht bei dem Stein'schen

Gasableitungsspparat nicht mehr auf Kosten des Schmelz processes, etwaige

Ungleichheiten in der Gasproduction aber sind durch das Gasreservoir außer Einfluß

auf die Gasverwendung gebracht.

Tafeln