| Titel: | Ringförmige Brennöfen mit immerwährendem Betrieb; von Friedr. Hoffmann und A. Licht. |

| Fundstelle: | Band 158, Jahrgang 1860, Nr. XLV., S. 183 |

| Download: | XML |

XLV.

Ringförmige Brennöfen mit immerwährendem Betrieb;

von Friedr. Hoffmann

und A.

Licht.

Aus der Zeitschrift des Vereins deutscher Ingenieure,

1860, Bd. IV S. 171.

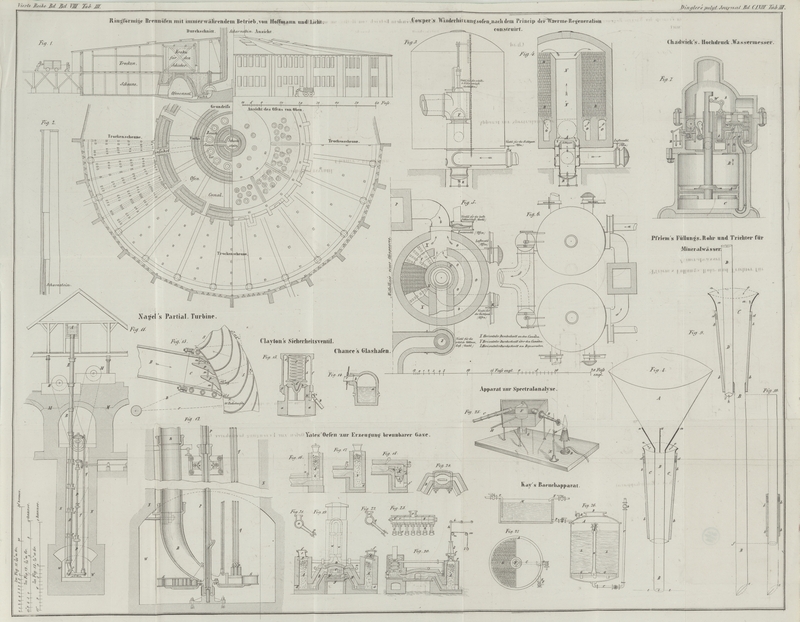

Mit Abbildungen auf Tab.

III.

Hoffmann's, ringsförmige Brennöfen mit immerwährendem

Betrieb.

Fig. 1 und

2 auf Tab.

III dienen zur näheren Erläuterung der im polytechn. Journal Bd. CLV S. 178 mitgetheilten Beschreibung der

ringförmigen

Patentöfen; diese Beschreibung ist vor der ersten Ausführung eines Ofens zum Zweck

der Patenterwerbung gefertigt und ward in Bezug auf drei ihrer wesentlichsten

Voraussetzungen von Seiten aller praktischen Ziegelfabrikanten unserer Bekanntschaft

angezweifelt, und zwar:

a) ob die fertig gebrannten Steine das

Durchstreichen der Luft behufs ihrer Abkühlung vertragen würden?

b) ob die angenommene Feuerung von Oben

ausführbar sey?

c) ob so große Steinquantitäten wie

beispielsweise 20 Millionen Steine in einer Ofenanlage würden gebrannt werden

können?

Das Interesse, welches sich in Folge dessen im Kreise unserer Bekannten für die

Resultate des ersten Brennversuches zeigte, war ein im hohen Grade gesteigertes, und

die Freude um so größer und allgemeiner, als schon ein erster vorläufiger mit 4

Abtheilungen des Ofens vorgenommener Versuch im September v. J. über die Richtigkeit

der beiden Fragen ad a) und b) keinerlei Zweifel mehr übrig ließ. Was die Frage ad c) betrifft, so wird man nicht fehl greifen, wenn man sagt: daß eben so

viele Steine im Ofen gebrannt werden können, als es möglich seyn wird, dergleichen

im Ofen aus- und einzufahren. Die Gestaltung der Ofenanlage ist freilich in

Bezug auf das zu beschaffende Steinquantum außerordentlicher Variationen fähig.

Um noch einen zweiten vollständigeren Versuch vor Eintritt des Winters zu

ermöglichen, wurden in aller Eile noch so viele Steine gestrichen, als es die auf

der Ziegelei disponiblen Kräfte gestatteten, und so ward es möglich am 3. November

von Neuem mit dem Brennen zu beginnen. Wenn bereits bei diesem zweiten Versuche

Resultate erzielt wurden, die vollständig befriedigten, zum Theil überraschten und

somit die Reihe von Experimenten, die bei jeder neuen Betriebseinrichtung fast

unvermeidlich scheinen, zur Ingangsetzung unseres von allen bisherigen so sehr

abweichenden Verfahrens aber mit Bestimmtheit vorauszusetzen waren, sehr abgekürzt

wurde, so haben wir dieß der lebhaften Mitwirkung unserer Freunde zu danken, und

sind namentlich dem Verwalter der königlichen Ziegeleien zu Joachimsthal, dem

königlichen Regierungs-Conducteur Hrn. Mentzel, zu besonderem Danke verpflichtet,

dessen reiche, in weiten Kreisen seit lange bekannte, mehr als 40jährige Erfahrungen

uns sehr zu Statten kamen, und den der Gang der Versuche so fesselte, daß er nicht

Tag und Nacht von der Stelle weichen wollte um denselben persönlich zu leiten und zu

überwachen. Die Resultate dieses Versuchsbrandes sind in der nachstehenden Tabelle

enthalten.

Resultate des ersten Ziegelbrandes auf der Patentziegelei

Scholwin bei Stettin in der Zeit vom 3ten bis 22sten Novbr. 1859.

(Ringförmiger Patentofen von Hoffmann und

Licht.)

Textabbildung Bd. 158, S. 185

Nummer der Ofenabtheilung; Anzahl

der in der Abtheilung enthaltenen Steine; Ob die Abtheilung bereits geheizt oder

noch nicht geheizt gewesen; Dauer der Brennzeit; Datum des Anfanges; Datum des

Endes; Stundenzahl; Brennmaterialverbrauch an; Torf.; Kohle; Klafter; Scheffel;

Werth des gesammten verbrauchten Brennmaterials; Ob schwach oder hart gebrannte

Steine gewonnen sind; Welche Glocken oder Füchse geöffnet waren.

Textabbildung Bd. 158, S. 186

Nummer der Ofenabtheilung; Anzahl

der in der Abtheilung enthaltenen Steine; Ob die Abtheilung bereits geheizt oder

noch nicht geheizt gewesen; Dauer der Brennzeit; Datum des Anfanges; Datum des

Endes; Stundenzahl; Brennmaterialverbrauch an; Torf.; Kohle; Klafter; Scheffel;

Werth des gesammten verbrauchten Brennmaterials; Ob schwach oder hart gebrannte

Steine gewonnen sind; Welche Glocken oder Füchse geöffnet waren.

Bemerkungen.

Sämmtliche Steine waren erst im October und sehr eilig gestrichen, kamen also, da das

Wetter zum Trocknen sehr ungünstig war, frisch und naß in den Ofen.

Um den Brand zu beginnen, ward vor die mit Kalk besetzte Abtheilung Nr. 1 eine 1

Stein starke Wand von lose aufgepackten Mauersteinen gesetzt (Schildwand), dieselbe

äußerlich beworfen, um die Fugen zu schließen und mit ein Paar Strebepfeilern von

ebenfalls lose aufgesetzten Steinen versehen. In der Schildwand waren drei

Feuerlöcher angelegt und dahinter liegend in dem Kalk drei Feuergassen ausgespart.

In diesen ward das Feuern begonnen und später erst durch die senkrechten Heizcanäle

fortgesetzt. Da der Kalk sehr viel Wasser entweichen läßt und es zu befürchten war,

daß die heißen Wasserdämpfe die dahinter stehenden Steine aufweichen möchten, so

wurden 2 Tage lang die Deckel über den Heizlöchern der 2ten und 3ten Abtheilung

offen gehalten, um die Wasserdämpfe ins Freie entweichen zu lassen. In der That

bliesen dieselben während dieser Zeit ab, während doch der Zug des Feuers durch die

Füchse abging, ein Beweis:

daß die Ansammlung der Dämpfe im Beginn der Operation zu stark war, um vollständig

durch den noch nicht gehörig durchwärmten Schornstein herabgedrückt und abgezogen

werden Zu können. Sobald der Schornstein gehörig erwärmt war, hörte das Entweichen

der Dämpfe nach Oben auf, die Luft fiel durch die geöffneten Heizlöcher herab und

das war das Zeichen, um dieselben zu schließen und das Brennen regelmäßig fortsetzen

zu müssen.

Das Setzen der Steine in den Abtheilungen 9, 10, 11, 12 und in den zweiten Füllungen

von 1 und 2 wurde erst während des Brandes begonnen, und ward der Schieber wie folgt

versetzt:

am

9ten

November

von Nr. 8

hinter

Nr.

9.

„

11ten

„

„

„

10.

„

12ten

„

„

„

11.

„

15ten

„

„

„

12.

„

17ten

„

„

„

1.

„

18ten

„

„

„

2.

Dieses durch verschiedene Umstände veranlaßte langsame Füllen

der folgenden Abtheilungen verhinderte es, daß schneller gebrannt werden konnte als

geschehen ist.

Die zur Verwendung gekommene Steinkohle (englische) schlackte wenig und gab eine sehr

schöne Flamme. Der Scheffel wiegt 92 Pfd. bis 1 Ctr. und kostet circa 7 1/2 Sgr.

(die Last 18 Thlr.).

Der verwendete Moostorf gehört zu den leichtesten bekannten Sorten. Die Klafter von

108 Kubikfuß wiegt 6 Ctr. und enthielt, da es seit Wochen feucht und naß gewesen

war, der Torf auch im Freien gelagert hatte, circa 18

Proc. Wasser mehr, als im gewöhnlich lufttrockenen Zustande, so daß also mehr als 1

Ctr. Wasser der Klafter Torf bis zur Lufttrockenheit entzogen werden konnte. Im

Uebrigen gibt dieser Torf eine schöne lange Flamme und wenig Asche. Die Stücke sind

sehr groß, die Klafter enthält 400 bis 600 Stück und kostet 1 Thlr.

Im Ganzen sind 2 Abtheilungen mit Kalt und 12 Abtheilungen mit zusammen circa 125 Mille Steinen gebrannt; rechnet man anstatt

der 2 Kalkabtheilungen je 10 Mille, also für beide 20 Mille Steine, so sind für 145

Mille Steine 108 3/4 Klafter Torf und 228 Scheffel Kohle im Gesammtwerthe von 165

3/4 Thlr. verbrannt: macht pro Mille durchschnittlich 1

Thlr. 4 Sgr. 3 Pf.

Es ist aber wohl zu beachten, daß 8 Abtheilungen des Ofens noch gar nicht beheizt

gewesen, daß auch die beheizten wegen der starken Wandumhüllungen noch lange nicht

ausgetrocknet sind, daß sehr langsam und sogar mit einer Unterbrechung gefeuert

wurde, weil das Einsetzen der Abtheilungen nicht sehr schnell ging und daß die

Steine durchweg sehr feucht, zum Theil noch naß in den Ofen kamen.Die Nachbarziegelei „Cavelwiese,“ etwa 20 Minuten vom

Scholwiner Etablissement gelegen, brennt in sogenannten Hoerder Oefen,

welche erst vor wenigen Jahren, von den sehr intelligenten Besitzern HHrn.

C. W. Aue und Comp. in Magdeburg erbaut sind. Die Ziegelerde

ist in beiden Ziegeleien ein und dieselbe. Die Oefen in Cavelwiese verlangen

jedoch pro Mille Steine 3 1/3 Tonnen derselben

Steinkohle, mit welcher die Scholwiner Versuche gemacht sind; das sind 13

1/3 Scheffel, im Werthe von 3 Thlr. 10 Sgr., pro

Mille.

Das Format der hiesigen Steine ist gebrannt 10 Zoll, 5 Zoll und 2 1/4 Zoll; sie sind

sehr feuerbeständig. Dem Schornstein entstiegen während der ganzen Operation nur

weiße Dämpfe und zwar zeitweise, namentlich nach jedesmaliger Versetzung des

Schiebers, sehr kräftige Wolken.

Nur kurz vor Schluß des Brennens ließen die weißen Wasserdämpfe nach und es

entwickelten sich Rauchwolken, je mehr die glühenden Steinschichten, welche die

Flammen auf ihrem Zuge nach dem Fuchs resp. Schornstein zu durchstreichen hatte,

dünner wurden.

Holz stellt sich unzweifelhaft als das bequemste

Brennmaterial dar, demnächst Torf. Es unterliegt aber keinem Zweifel, daß jegliches

Brennmaterial ohne

Ausnahme mit Vortheil in den verticalen Heizcanälen verbrannt, und das Setzen der

Steine dem Brennmaterial entsprechend modificirt werden kann.

Diesen Bemerkungen kann noch Folgendes hinzugefügt werden:

Will man den verbrauchten Brennstoff dem Gewichte nach angeben, so muß das Gewicht

von 1 Klafter Torf à 6 Ctr. noch reducirt werden.

Zunächst sind 18 Proc. oder circa 1 Ctr. Wasser in Abzug

zu bringen, welche der so sehr poröse Torf verlor bis er lufttrocken war; wie viel

Proc. Wasser er im lufttrockenen Zustande noch enthielt, ist leider nicht ermittelt,

doch wird man nicht zu hoch greifen, wenn man für dieses Wasser und für den

Brennstoff, der lediglich dazu nothwendig war, um dieß sämmtliche Wasser zu

verdampfen und bis zu der im Ofen herrschenden Temperatur zu erhitzen, abermals 1

Ctr. in Abzug bringt, wonach denn für das Garbrennen der Ziegel im Klafter Torf

überhaupt nur 4 Ctr. festen Brennstoffs zu rechnen waren. Zu gleichem Gewicht

rechnen wir die

Tonne Steinkohle. Von 108 3/4 Klafter Torf wirkten

daher

435 Ctr.

festen Brennstoffs; dazu 228 Scheffel Steinkohle mit circa

228 Ctr.

––––––

Es sind also mit

663 Ctr.

gebrannt 145 Mille Steine, und 1 Mille Steine durchschnittlich

mit 4 1/2 Ctr. Freilich kann diese Reduction keinerlei Anspruch auf Genauigkeit

machen, doch wird sie dazu dienen, einen ungefähren Anhalt zu Vergleichen zu

geben.

Zu gleichem Zwecke sey hier noch bemerkt, daß in einem im polytechn. Journal Bd. CLI S. 270 mitgetheilten Aufsatz Hr. Dr. H. Schwarz in Breslau

berechnet, wie die zum Garbrennen von 1000 Steinen in den bisher gebräuchlichen

Oefen verwendeten 3 Tonnen Steinkohlen 3 . 400 . 8000 = 9600000

Wärme-Einheiten repräsentiren, während (unter der Voraussetzung:

daß das Gewicht von 1000 lufttrockenen

Mauersteinen

= 12000 Pfd.;

der Wasserverlust beim Brennen

= 1800 Pfd. (15 Proc.);

Temperatur des

entweichenden Wasserdampfes

= 300° C.;

Wärmemenge zur Verdampfung von 1 Pfd.

Wasser zu Dampf von 100°

= 650 Wärme-Einh.;

specif. Wärme des Wasserdampfs

= 0,847;

Temperatur, auf welche die 10200 Pfd.

trockene Ziegelmasse erwärmt werden

= 1200°;

specif. Wanne derselben

= 0,2.

sey) nur 3922920 Wärme-Einheiten, die durch 490 Pfd. =

4 9/10 Scheffel Kohle erzeugt werden könnten, erforderlich seyen. Wir haben nur

einen Auszug des Aufsatzes des Hrn. Schwarz zur Hand und können daher seine Rechnung nicht prüfen. Ist

aber seine Annahme: daß nur 3922920 Wärme-Einheiten oder der Aufwand von 490

Pfd. Kohle erforderlich sey, um 1000 Stück Mauerziegel gar zu brennen, richtig, so

müßte in unserem Ofen schon um deßhalb viel weniger Brennmaterial nöthig seyn, weil

wir den ganzen Betrag der durchs Garbrennen nicht gebundenen Wärme, der beim

Abkühlen der Steine frei wird, immer wieder von Neuem benutzen, um diesen Betrag

also jenes von Hrn. Dr.

Schwarz berechnete Wärmequantum für jedes Mille Steine

reduciren.Im Uebrigen muß wohl darauf aufmerksam gemacht werden, daß die Ziegelerde in

ihrer äußerst variablen Zusammensetzung nicht überall dasselbe Wärmequantum

zum Garbrennen erfordern wird; wie es denn auch bekannt ist, daß sich eine

Erde leichter (d.h. mit weniger Brennmaterial und in kürzerer Zeit) brennt

als die andere; außerdem sind die Steinformate äußerst verschieden. –

Im österreichischen Kaiserstaate wurden im Jahre 1856 nach den vom k. k.

statistischen Bureau veröffentlichten Zusammenstellungen 1000 Millionen

Ziegel mit einem Aufwande von zusammen 1 Million Klafter Holz (wobei eine

österreichische Klafter weiches Holz gleich 14 Ctr. Steinkohlen gerechnet

ist) erzeugt.

Besonders wichtig ist es, daß in unserem Ofen hohe Hitzegrade mit Leichtigkeit und

unter geringem Mehraufwand von Brennmaterial erzielt werden können – ein

Umstand, der auf der so äußerst günstigen Verbrennung der Brennstoffe in hohen

Hitzegraden und der Speisung des Feuers mit in hohem Grade erhitzter Luft beruht,

und der es ermöglicht, daß Klinker und Hartbrand, so wie Kalk und Cement mit

vorzugsweise großem Vortheil gebrannt werden können.

Fernerhin wichtig ist: die außerordentliche Präcision und Sicherheit, mit welcher der

Ofen, resp. das Feuer und der Zug in demselben gehandhabt werden kann. Uns ist keine

größere Feuerungsanlage bekannt, in welcher diese Sicherheit auch nur annähernd

erreicht wurde. Von der vollständigen Ruhe bis zum lebhaftesten Zuge kann jeder Grad

des letzteren willkürlich und fast momentan erreicht und festgehalten werden.

Ferner darf die Leichtigkeit und Bequemlichkeit beim Brennen erwähnt werden. Während

bei den jetzigen Oefen zum Brennen und Feuern nur die erfahrensten und dabei

rüstigsten und kräftigsten Arbeiter verwendet werden konnten, kann die Arbeit des

Feuerns jetzt von Kindern verrichtet werden (die Bestimmung der erforderlichen

Hitzegrade muß natürlich einer sachverständigen Beurtheilung überlassen bleiben), da

das Einstreuen des wenigen Brennstoffes in die senkrechten Heizlöcher in der That

ihre Kräfte nicht übersteigt, und man da, wo bisher Rauch oder unausstehliche Gluth

und Hitze dem

Ziegelbrenner aus der Schürgasse oder aus den Feuercanälen entgegendrangen und ihn

oft ohnmächtig niederwarfen, bei dem Patentofen von entgegenschlagender oder

aufsteigender Hitze gar nichts verspürt, man auch in die Gluth von Oben nach Unten

bis auf den Herd stundenlang sehen kann, ohne auch nur im Mindesten belästigt zu

werden.

Schließlich mag noch darauf aufmerksam gemacht werden, daß auch das Einsetzen der

Steine im Patentofen bequemer als in anderen ist, weil derselbe nur niedrig und fast

bis unter die Decke mit der Hand abzulangen ist, die Steine daher nicht so hoch

aufzuschichten sind.

Das Vorstehende wird genügen, um jedem Praktiker den Beweis zu gewähren, daß unser

Ofen allen denjenigen Anforderungen zu entsprechen sucht, die der heutige Stand der

physikalischen und technischen Wissenschaften zu machen berechtigt, und daß in

seiner vollkommenen Einfachheit zugleich die Gewähr seiner allgemeinen Benutzung

liegen dürfte. Mit Rücksicht hierauf werden denn Patentlicenzen von uns auch aufs

Billigste und so gestellt werden, daß sie Niemanden schwer fallen. Ueberall, wo in

einer Gegend die erste Ofenanlage ins Leben tritt, werden wir vorzugsweise bemüht

seyn, derselben durch unsere Erfahrungen zu nützen und Erleichterungen zu

verschaffen.

Außer uns ertheilt Licenzen die Fabrik wasserdichter Baumaterialien von Büscher und Hoffmann in

Neustadt-Eberswalde, welche auch die Projectirung und die Einrichtung von

Ziegeleien übernimmt oder vermittelt.

Wenn nun durch die Ersparung von 2/3 des bisher üblichen Brennmaterials, durch die

Benutzbarkeit jeglichen Brennstoffes, durch die Ersparung an Zeit und Arbeit beim

Betriebe, mit verhältnißmäßig geringem Anlagecapital unsere Oefen schon jetzt den

bestehenden Anlagen eine gefährliche Concurrenz in Aussicht stellen, so wird dieß

noch mehr der Fall seyn, wenn die Fabrication der Ziegel mit dem Zeitpunkte einen

vollständig veränderten Charakter annehmenaunehmen muß, wo es gelingt die Bearbeitung des Thons und das Formen der Ziegel

durch Maschinen mit Vortheil und absoluter Sicherheit besorgen zu lassen. Glückliche

Anfänge sind seit einer Reihe von Jahren gemacht, um aus einer feuchten, doch nicht

sehr nassen Lehmmasse Steine durch verschiedenartig construirte Maschinen

herzustellen. Diese Steine ermöglichen das sofortige Aufstellen ohne Trockenbreter auf hoher Kante in den Trockenräumen,

wodurch die Ausrüstung dieser Räume wesentlich vereinfacht, ihr Umfang auch ermäßigt

wird. Steine, aus getrockneter Masse gepreßt, werden ebenfalls bereits hergestellt,

und lassen ungebrannt nichts zu wünschen übrig: in gewöhnlicher Weise gebrannt,

stehen sie jedoch den aus nassem Thon hergestellten Steinen wesentlich nach. Es früge sich,

ob diese Steine nicht dennoch jenen aus nassem Thon geformten an Güte gleich kommen,

wenn sie zu Klinkern gebrannt werden, da in diesem Falle

die Cohäsion des Steines auf dem Zusammensintern der Masse beruht. Wir werden

hierüber sobald als thunlich erschöpfende Versuche anstellen, und können, wenn die

Annahme zutrifft, die Trockenscheunen in der bisherigen Weise und dem bisher nöthig

gewesenen Umfange ganz vermieden werden.

(Das Pressen der Steine aus trockenem Thon erheischt allerdings einen Aufwand von

mechanischer Kraft, der so bedeutend ist, daß der Vortheil des Wegfalls der

Trockenscheunen dadurch wieder aufgewogen werden möchte; um so mehr, als man die

ungeformte Thonmasse künstlich zu trocknen pflegt.)

Der zu Scholwin bei Stettin erbaute, dem Hrn. G. W. E. Krüger (in Firma A. W. T. Ludendorf Nachfolger) zu Stettin gehörige Patentofen,

kann jeder Zeit in Begleitung des Mitunterzeichneten F. Hoffmann in Augenschein genommen werden.

Friedr. Hoffmann,

A. Licht,

Baumeister.

Stadtbaurath in Leipzig.

(Berlin: Kesselstraße 7.)

Tafeln