| Titel: | Fabrication der Uhrfedern von Kugler in Paris. |

| Fundstelle: | Band 158, Jahrgang 1860, Nr. LXXXVI., S. 338 |

| Download: | XML |

LXXXVI.

Fabrication der Uhrfedern von Kugler in

Paris.

Aus Armengaud's Génie industriel, Juli 1860, S.

16.

Mit einer Abbildung auf Tab. V.

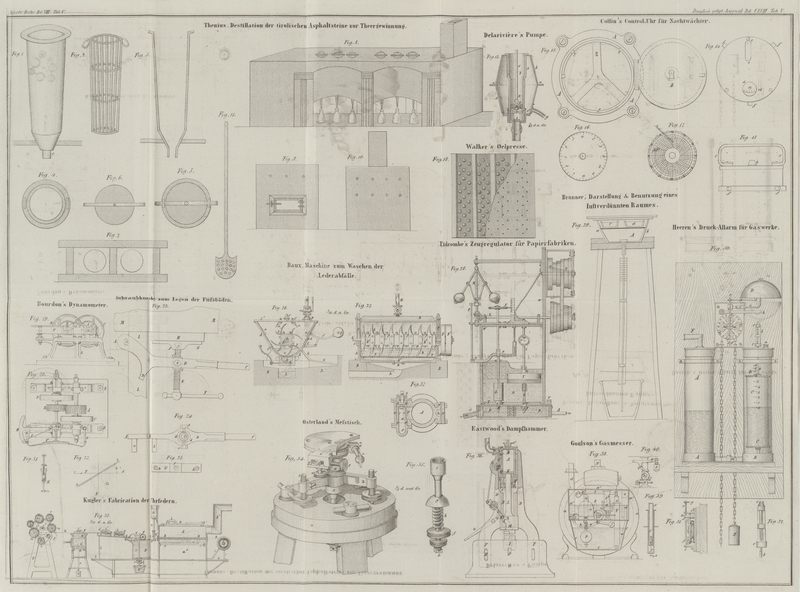

Kugler's Fabrication der Uhrfedern.

Nachdem die stählernen Federn ihre Gestalt empfangen haben, müssen sie noch folgenden

Operationen unterworfen werden: 1) dem Glashartmachen, 2) dem Anlassen und 3) dem

Poliren.

Nach dem bisherigen Verfahren werden diese Operationen einzeln und meistens mit sehr

unvollkommenen Mitteln ausgeführt. Kugler nimmt sie

sämmtlich auf einer einzigen Maschine vor, welche ihm am 22. März 1858 für

Frankreich patentirt wurde; an derselben hat er mehrere wesentliche

Vervollkommnungen der Processe angebracht.

In seiner Maschine werden die Federn zunächst in einem Rohre mit rectangulärem

Querschnitt erhitzt, welches aus Gußeisen oder Blech besteht und mit feuerfestem

Thon ausgefüttert ist. Aus dem Rohre gehen die Federn durch ein Oelbad, hierauf

durch Trockenballen und endlich durch einen Apparat, auf welchem sie gerichtet und

angelassen werden. In diesem Zustande sind sie schon zu vielen Zwecken anwendbar.

Bisweilen müssen sie aber auch noch polirt werden, und dieß geschieht bei der Kugler'schen Maschine mittelst eines Systems Bürstenräder

von verschiedenen Durchmessern. Die Bürstenräder können auch durch eine endlose

Bürste ersetzt werden, welche durch eine Kette bewegt wird und mit einer

feststehenden Bürste gemeinschaftlich arbeitet.

Diese Einrichtung wird durch den in Fig. 33 im Durchschnitt

dargestellten Apparat veranschaulicht. Der eiserne, mit feuerfestem Material

ausgefütterte Ofen A hat einen gußeisernen Deckel D, der um ein Scharnier b'

drehbar ist und vermittelst eines Griffs b gehandhabt

wird. a ist der Rost, a' der

Aschenfall, A' das Abzugsrohr für den Rauch. Der

Haupttheil des Ofens ist das Rohr, welches zur Aufnahme der Feder dient. Dieses Rohr hat

rectangulären Querschnitt von 100 Millimeter Breite und 12 Millim. Höhe und ist

ringsum von der Flamme umgeben, so daß es rothglühend wird. Die Feder R wird von einer Walze C

abgezogen, die auf einem Ständerpaar c über dem Gestelle

der Maschine aufgelagert ist. Beim Austritt aus dem Ofen A gelangt die Feder in das Ablöschgefäß E,

welches rectangulären Querschnitt und oben eine Erweiterung hat und aus Gußeisen

besteht; in demselben liegt eine Druckwalze F auf zwei

Trägern f, die um ein Scharnier f' beweglich sind. Vermittelst der Druckschrauben g kann man die Druckwalze und mithin auch die Feder R., da diese unter der Druckwalze weggeht, mehr oder weniger tief in die

Flüssigkeit eintauchen. Da die Härteflüssigkeit (gewöhnlich Oel) von der

durchgezogenen Feder R rasch erhitzt wird, so muß sie

häufig abgekühlt werden, und dieß geschieht vermittelst eines Reservoirs G und eines mit einem Hahn h' versehenen Speiserohrs h. Die im Uebermaaß

zulaufende Flüssigkeit wird durch ein Wasserstandsrohr e, welches vermittelst des Hahns e' verschließbar

ist, in ein untergesetztes Gefäß E' abgeführt.

Bei dieser Operation sucht sich die Feder beständig zu werfen, sie muß also noch

gerichtet werden. Ehe dieß aber geschieht, wird sie getrocknet. Hierzu dienen die

Trockenballen d, d', welche aus Lederstulpen bestehen,

die durch Gewichte i, i' gegen einander gedrückt werden.

Dieselben liegen in einem flachen Kasten I aus Weißblech

und von rectangulärem Querschnitt, welcher auf der einen Seite in die Erweiterung

des Ablöschgefäßes E einmündet und auf der anderen von

einer Stütze l getragen wird. Die Trockenballen bewegen

sich mit gleitender Bewegung auf einander, wobei ihnen metallene Stifte, welche in

den unteren Ballen befestigt sind und durch Schlitze in den oberen Ballen hindurch

gehen, zur Führung dienen. Der Boden des Kastens I ist

etwas geneigt, damit das von den Trockenballen ablaufende Oel in das Ablöschgefäß

zurücklaufen kann.

Tafeln