| Titel: | Ueber den Brand der Stückkohlen in Locomotiven, über Kohlenwäsche und Herstellung von Kohlenpreßziegeln, sogenannten Briquetts oder Peras; vom Eisenbahnbau-Inspector Reder. |

| Fundstelle: | Band 159, Jahrgang 1861, Nr. VIII., S. 28 |

| Download: | XML |

VIII.

Ueber den Brand der Stückkohlen in Locomotiven,

über Kohlenwäsche und Herstellung von Kohlenpreßziegeln, sogenannten Briquetts oder

Peras; vom Eisenbahnbau-Inspector Reder.

Aus der Zeitschrift des hannoverschen Architekten- und

Ingenieur-Vereins, 1860, Bd. VI S. 161.

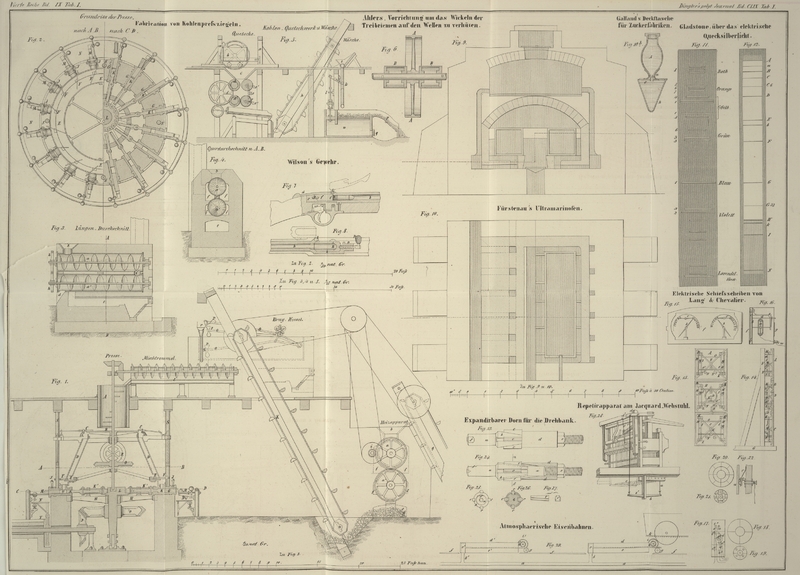

Mit Abbildungen auf Tab.

I.

Reder, über Herstellung von Kohlenpreßziegeln, sogenannten

Briquetts oder Peras.

Bekanntlich hängt die Ausbeute an Kohks sowohl vom Kohlenstoffgehalte der

Steinkohlen, wie von der Construction der Kohksöfen ab, und sind im großen

Durchschnitt die Productionsverhältnisse als sehr günstig

anzusehen, bei denen sich eine Kohksausbeute von 75 Procent herausstellt.

Der durch den Verkohkungsproceß, und zwar in Folge des Entweichens der flüchtigen

Bestandtheile der Kohlen, unvermeidlich auftretende Verlust beträgt demnach etwa 25

Procent des Gewichts der Kohlen, und begründet dieser Verlust vorzüglich den höhern

Preis der Kohks.

Vom Mehrpreise der Kohks gegen Kohlen kommen auf den Gewichtsverlust 90 bis 93

Procent, auf Arbeitslöhne 2 bis 3 Procent und endlich auf Insgemeinkosten, als

Oefen- und Geräthe-Reparaturen, Aufsichtskosten und Verzinsung des

Baucapitals der Rest von 5 bis 6 Procent.

Abgesehen von dem durch zweckmäßige Ofenconstructionen und gute Aufsicht zu

vermeidenden Verluste, welcher durch Verflüchtigung eines Theiles des Kohlenstoffes

bei zu großer Gluth der Oefen eintritt, entweichen bei dem gewöhnlichen

Kohksprocesse mit den schädlichen zugleich auch nützliche Gase (Kohlenwasserstoff

und ölbildendes Gas), welche, wenn sie in den Kohks verblieben, den Heizeffect

erhöhen würden.

In besonderer Würdigung dieser mit der Verkohkung untrennbar verbundenen Mißstände

ist die rohe Kohle als Heizmaterial für stehende Maschinen schon immer angewandt,

während einer gleichen Verwendung derselben für Locomotiven die Befürchtung

entgegenstand, daß durch die schwefligen Gase der Kohlen das innere Werk der

Maschinen (namentlich die Röste und die Siederohre) unzuträglich stark angegriffen

würde.

Erst im Laufe der letzteren Jahre sind Versuche im größeren Maaßstabe mit dem Brande der Kohlen in Locomotiven mit Erfolg

gemacht, und haben dieselben das überraschende Resultat ergeben, daß der schädliche

Einfluß jener Gase, wenn überall bemerkbar, doch sehr gering ist, und derselbe gegen die

bedeutenden Ersparungen, die der Kohlenbrand mit sich bringt, nicht in Anrechnung

gezogen werden kann.

Nachdem es endlich jetzt gelungen ist, den lästigen, mit der Kohlenheizung

verbundenen Rauch durch einfache rauchverzehrende Vorrichtungen fast ganz zu

beseitigen, sind die Kohlen als ein vorzügliches Brennmaterial für Locomotiven

anzusehen und finden als solches gegenwärtig die ausgedehnteste Verwendung.

Wie bedeutend die durch Kohlenfeuerung zu erzielenden Ersparungen sind, ergibt die

Thatsache, daß vorzüglich in Folge der Verwendung der Kohlen, und zwar nur eines

verhältnißmäßig geringen Quantums (etwa 1/3 Kohlen gegen 2/3 Kohks) beim Betriebe

der königlich hannoverschen Eisenbahnen die Kosten für Brennmaterial der Locomotiven

um circa 20 Procent gegen früher herabgedrückt sind.

Backende Kohlen eignen sich zum Brande in Locomotiven besonders deßhalb, weil während

ihres Verbrennens in Folge des eingeleiteten Verkohkungsprocesses ein Zusammenbacken

der einzelnen Kohlentheile stattfindet und dadurch das Durchreißen unverbrannter

Masse durch die Siederohre verhindert wird.

Den Sinterkohlen, mehr aber noch den Anthracitkohlen geht diese Eigenschaft des

Zusammenbackens ab; sie behalten während des Verbrennens nicht allein ihre frühere

geringe Consistenz bei, sondern werden noch durch Ausdehnung des eingeschlossenen

Wassers zersprengt. Diese Kohlenstückchen lagern sich dann entweder auf dem Roste

ab, befördern dort Schlackenbildung und behindern den Luftzug, oder sie werden unverbrannt durch die Siederohre gerissen und fallen in

der Rauchkammer nieder.

Obgleich einige Kohlensorten angenäßt selbst als Feinkohlen in Locomotiven gebrannt werden können, so ist doch allgemein

anzunehmen, daß Stückkohlen die vortheilhaftesten

Resultate geben, und die meisten Kohlen überall nur als Stücke sich zu jenem Brande

eignen.

Leider werden nun aber die Kohlen nur in den wenigsten Gruben als Stücke angehauen,

sie fallen vielmehr zum größten Theile als Grus und nur zum geringeren Theile als

Stücke. Um aus dem Gemisch von Grus und Stückkohlen letztere zu erhalten, muß die

ganze Masse gesiebt (gerostet) werden.

In Folge dieses Siebens häufen sich große Quantitäten Feinkohle neben den Zechen an,

deren Beseitigung und Verwerthung allein durch Briquettirung, d. i. Pressung

derselben zu Kohlenziegeln, zu erreichen ist.

Die Formung von Kohlenziegeln aus der trotz ihres großen Kohlenstoffgehaltes fast

werthlosen Anthracitfeinkohle ist schon sehr alt, und besteht darin, daß der Grus mit Lehm

oder Kalkbrei gemengt und zu handgroßen Stücken, s. g. Kluten geformt wird.

Diese Kluten geben nach ihrer Trocknung an der Sonne ein allerdings billiges, aber

auch schlechtes und, je nachdem Lehm oder Kalk dem Gruse zugesetzt war, ein sehr

stark stäubendes oder sehr stark schlackendes Brennmaterial.

Bei der eigentlichen Briquettirung, welche gleichzeitig von französischen und

englischen Ingenieuren erfunden seyn soll, wird der Feinkohle als Bindemittel

entweder Goudron oder eingedickter Theer zugesetzt, und das Gemisch einem Drucke von

100 Atmosphären unterworfen.

Man unterscheidet drei verschiedene Arten von Briquettpressen:

1) die Stempelpresse von Walschaerts in Brüssel,

2) die Tangential- oder Rad-Presse von Fischer in Brüssel, und

3) die Horizontal- oder Cylinder-Presse von Evrard in Chazotte.Ueber Evrard's Horizontalpresse wurde bereits ein

Bericht im polytechn. Journal Bd. CLIV S.

336 mitgetheilt.A. d. Red.

Die erstere ist eine gewöhnliche Kniehebelpresse. Jedes

Kolbenspiel preßt aus der eingefüllten Mischung ein fertiges Briquett, dessen

Entfernung aus der Form ähnlich wie bei Ziegelpressen beschafft wird. Diese

Briquetts haben eine parallelepipedische Form und wiegen pro Stück 14 Pfd. Die Maschine preßt in der Minute 11 Stück derselben.

Die Tangentialpresse besteht aus zwei in einer Verticalfläche stehenden und auf halber Höhe sich

berührenden, eisernen rotirenden Rädern von 12 bis 16 Fuß Durchmesser, in deren 12

bis 14 Zoll breitem Umfange 20 bis 30 Leeren von der Form der herzustellenden

Briquetts, vertieft ausgespart sind.

Im Scheitel jedes Rades fällt die Briquettmasse durch Rinnen in die einzelnen Leeren,

füllt sie aus, und erfolgt die Pressung in der Berührungsstelle beider Räder. Die

gepreßten Briquetts lösen sich dann wegen ihrer conischen Form bei weiterem

Hinabgange und fallen auf ein untergespanntes, rotirendes Tuch ohne Ende, welches

sie den abnehmenden Arbeitern zuführt. In der Minute werden 38 solcher conischen

Briquetts, jedes 10 Pfd. schwer, hergestellt.

Dem Verfasser war es leider nicht gelungen, sich Eingang in die Briquettfabriken zu

Charleroi und Gosselies, welche mit obengenannten Maschinen arbeiten, zu

verschaffen, und hat derselbe nur eine bei den Maschinenfabrikanten Hallôt und Cail zu

Brüssel im Bau begriffene, aber noch nicht montirte Tangentialpresse oberflächlich

besichtigen können. Dahingegen bot sich Gelegenheit, die dritte Art der Pressen, die

Horizontalpresse zu

Brandeisl in Böhmen, im Betriebe zu sehen, die

hauptsächlichsten Dimensionen aufzumessen und die Details der Briquettfabrication zu

studiren.

Da die Briquettfabrik zu Brandeisl, einer Station der Bahn

von Prag nach Kladno, welche bei Kralup aus der Dresden-Prager Bahn abzweigt,

den Briquettirungsproceß vom Beginne der Kohlengewinnung bis zur Ablieferung der

fertigen Briquetts im fortlaufenden Bilde zeigt, mehrere Besonderheiten der dortigen

Verhältnisse aber auf den Gang der Fabrication nicht ohne Einfluß sind, so dürfte es

sich empfehlen, der eigentlichen Beschreibung der Briquettmaschine etc. eine

Mittheilung der in Brandeisl vorgefundenen Bau- und Betriebsanlagen kurz

voranzuschicken.

Neben Brandeisl wird seitens der k. k. privilegirten

Staats-Eisenbahngesellschaft ein Kohlenwerk, die Zeche Michael, mit täglich

4000 Scheffel Förderung betrieben. Das drei Lachter mächtige, in voller Höhe

abgebaute Flötz liefert eine durchaus magere Kohle, die zum dritten Theile als

Stückkohle und zu 2/3 als Staubkohle und Grus fällt.

Die Kohle ist sehr unrein und enthält 50 Procent Berge, die nicht, wie bei anderen

Kohlenflötzen, compacte Mittel oder wenigstens Schnüre zwischen der guten Kohle

bilden, sondern fein in der ganzen Kohlenmasse eingesprengt sind.

Diese unreine Beschaffenheit der Kohle bedingt eine sehr starke Wäsche, die jedoch,

eben wegen der innigen Mengung beider Stoffe, nur höchstens 33 Proc. Berge entfernen

kann; es bleiben mithin immer noch 17 Proc. Aschentheile in den gewaschenen Kohlen

zurück.

Da die Wäsche um so vollständiger wirkt, je feiner die Kohlen sind, und bei der

Briquettirung die größten Kohlenstückchen nur Erbsengröße haben dürfen, so muß der

Kohlengrus vor weiterer Verwendung noch zerquetscht werden.

Der Gang dieser und der einleitenden Operationen ist folgender:

Die mit gemischten Kohlen beladenen Hunde werden vom Schachte auf Laufbrücken nach

den Sortirplätzen gefördert, dort vermittelst einer Kippvorrichtung über Sieben

entleert und in Stücke und Grus sortirt.

Die Stückkohlen werden zur Versendung nach den Locomotivstationen auf Bahnwagen

verladen, während der zur Briquett-Fabrication bestimmte Grus in Hunden auf

schmalspurigen Bahnen zum Quetschwerke gefördert wird.

Das Quetschwerk befindet sich mit den Wäschen in einem

Gebäude, auf dessen zweiten Stock die mit Grus beladenen Hunde durch einen

Schachtaufzug gewöhnlicher Construction gehoben und dort vermittelst der in Fig. 5 verzeichneten

Kippvorrichtung in den Rumpf c über dem Quetschwerke

entleert werden.

a ist der feste Bock der Kippvorrichtung, auf dessen

Querriegel die Lager für die Kippräder (zwischen welche der Hund b geschoben wird) befestigt sind.

Das Quetschwerk besteht aus zwei vertical unter einander liegenden Walzenpaaren,

welche durch die 16 Pferdekräfte starke Dampfmaschine der Wäschen vermittelst des

Kammrades f in schnelle drehende Bewegung gesetzt

werden.

Die Walzen des oberen Paares d haben eine grob gekörnte

Oberfläche und liegen 1 Zoll im Lichten aus einander, während die unteren,

horizontal geriffelten Walzen d' nur 1/2 Zoll

Zwischenraum von einander haben.

Um das Einklemmen ganz fester Schiefer zwischen den Walzen und somit eine Stockung

des Betriebes, ja den Bruch der Walzen zu vermeiden, ist nur die eine Walze jedes Paares fest, während die andere durch

starke, einem größeren Drucke nachgebende Federn in der richtigen Entfernung von der

ersteren gehalten wird.

Die Feder und ihre Befestigung ist in Fig. 5 mit e, und das Gleitlager der Walzen mit e' bezeichnet.Auf vielen Zechen und Kohkereien werden statt der Walzenquetschwerke sog.

Kohlenmühlen verwandt. – Ein kleinerer geriffelter Conus dreht sich,

ähnlich wie bei den gewöhnlichen Kaffeemühlen, in einem größeren. Der

Zwischenraum zwischen beiden Kegeln am unteren Ende beträgt nur 1/2 Zoll, am

oberen aber 6 bis 8 Zoll.In diesen Quetschwerken können auch Grobkohlen vermahlen werden, wobei die

größeren, eben nur in die obere Oeffnung passenden Stücke bei ihrem

Niedergange erst allmählich zerkleinert werden und unten als Staub

herausfallen.In Folge der größeren Pressung der Kohlen unter sich, wie der größeren

Reibung und Walzung derselben an den geriffelten Wänden der Mühle ist das

Korn des in Kohlenmühlen vermahlenen Kohlenstaubes feiner und gleichmäßiger,

wie das der Walzenquetschen, und gibt man deßhalb der Kohlenmühle auf großen

Werken, wie unter anderen auf der de Wendel'schen

Anlage, unbedingt den Vorzug.

Die beim Durchgange durch die Walzen zerkleinerten Kohlen fallen auf ein Sieb g mit 3/8 Zoll Maschenweite und werden durch die

stoßweise Vor- und Rückwärtsbewegung desselben in nußgroße Kohlen, welche zur

Heizung der stehenden Maschinen benutzt werden, und in den zur Briquettirung zu

verwendenden Kohlenstaub sortirt. Letztere Masse wird nun durch ein Paternosterwerk

h wieder in die zweite Etage des Gebäudes gehoben,

dort in einen Trog i entleert und unter starkem

Wasserzuflusse in vier verschiedenen, 8 Zoll weiten Abfallröhren k auf die vier Wäschen gefördert.

Jede Wäsche besteht aus einem großen viereckigen Wasserbehälter, in welchem sich auf

2/3 seiner Höhe ein 6 Fuß langes und 4 Fuß breites Metallsieb o neben einem aus 4zölligen Eichenbohlen hergestellten 20 und 48

Quadratzoll weiten Kasten befindet.

In diesem Kasten wird durch Uebertragung der Kurbelbewegung obengenannter stehenden

Maschine in eine geradlinige, ein enganschließender Kolben m auf- und niederbewegt, und hierdurch ein stoßweises Durchdringen

und Zurückgehen eines Theiles des im Raume n

befindlichen Wassers durch das Sieb hervorgerufen.Theils durch mechanische Einwirkung, mehr aber durch Säuerung des Wassers

beim Waschen einzelner Kohlensorten werden die Metallsiebe der Wäschen so

angegriffen, daß sie binnen kurzer Zeit erneuert werden müssen.Nach vielfachen Versuchen ist es auf der Kohkerei zu Osnabrück gelungen,

einen passenden Ersatz der Metallsiebe in den Glassieben zu schaffen.Gewöhnliches Fensterglas wird in 1 1/2 Zoll breite Streifen geschnitten, und

diese mit den zum Durchlassen des Wassers erforderlichen Zwischenräumen

neben einander hochkantig in den Rahmen gelegt.Während Metallsiebe beim Waschen von Ibbenbürener Kohlen nur höchstens sechs

Wochen halten, sind die Glassiebe schon neun Monate in unausgesetztem

Gebrauche, ohne irgend welche Abnutzung zu zeigen, und kosten dabei nur 2/3

des Preises der Metallsiebe.

Durch Lösung der an der Kolbenstange befestigten Klaue 1 kann die Verbindung mit dem

Motor aufgehoben und die Wäsche außer Betrieb gesetzt werden.

Das auf dem Siebe gelagerte Gemisch von Kohlen und Bergen wird in Folge des

wechselnden Wasserspiegels in eine lebhafte Bewegung versetzt und lagern sich dabei

die Berge wegen ihres größeren Gewichtes unten auf dem Siebe ab, während die

specifisch leichtere reine Kohle obenauf schwimmt, und über den vordern niedern Rand

der Wäsche mit dem überschüssigen Wasser abfließt. Durch das Sieb p wird dieses Wasser entfernt und gelangen dann die

Kohlen in den überdachten Raum vor der Preßmaschine.

Die Berge werden durch Arbeiter fortwährend vom Siebe entfernt.

Die durch die Maschen des Kohlensiebes beim Waschen mit durchdringende Kohlenschlempe

wird durch Oeffnen des am Boden des Bottichs befindlichen Schüttes q entfernt, fließt in große Bassins, klärt sich dort

durch Verdunsten und Einsickern des Wassers ab und wird, wenn wenig Schwefelkiese

enthaltend, zur Briquettfabrication mit verwandt.Bei einer zweiten Art der Kohlenwäsche wird ebenfalls der Unterschied im

spec. Gewichte der Kohlen und Berge zur Trennung beider benutzt.Das specifische Gewicht der Kohlen schwankt zwischen 1,2 bis 1,6, während das

der Schiefer ± 2,6 beträgt. Schüttet man nun in eine Mutterlauge, die

etwas schwerer wie Kohlen und leichter wie Schiefer ist, die zu waschende

Kohle, so sinken die Bergeunter, während die reine Kohle obenauf schwimmt

und leicht abgezogen werden kann. Diese Wäsche dürfte sich dort empfehlen,

wo passende Mutterlange billig zu haben ist, und Kohlen gewaschen werden

müssen, deren Staub (wie beim Piesberger Gruse) so fein ist, daß er durch

die Siebe der anderen Wäschen durchgeht; sie ist aber ganz unanwendbar, wenn

der Schiefer innig den Kohlen eingesprengt ist, wodurch die Verschiedenheit

der specifischen Gewichte beider aufgehoben wird.Die Eisenhütte Porta Westphalica hat aus diesem Grunde und wegen des theureu

Preises der Mutterlauge eine derartige mit einem großen Baucapitale

hergestellte großartige Waschanlage wieder aufgeben müssen.A. d. Verf.

Das der Kohlenmasse behufs ihrer Briquettirung zuzusetzende Bindemittel ist

eingedickter Theer (Bray genannt), welcher, wo er nicht, wie in Norddeutschland aus

den Hydrocarbürefabriken, als Handelsartikel zu beziehen ist, aus dem Theere durch

Abdestillirung der schlüpfrigen Oele dargestellt werden muß.

Zu diesem Zwecke wird in Brandeisl der aus den Gasanstalten von Prag, Dresden und

Wien bezogene Theer in große mit einander communicirende Gruben abgelassen, aus

welchen er mit einer Theerpumpe nach Bedarf in die Destillirkessel gefördert

wird.

Vier solcher Destillirkessel sind vorhanden, mit welchen in 48 Stunden 240 Centner

Theer, durch Abdestillirung von 40 Procent Oelen, zu 144 Centn. Bray verdickt werden

können.

Der Destillirapparat besteht aus Kesseln, Vorlagen und Kühlfässern gewöhnlicher

Construction.

Nachdem circa 40 Proc. Oele abdestillirt sind, wird die

Consistenz des Theers probirt, und die Operation geschlossen, wenn die Masse zähe

und fadenziehend erscheint.

Dieser Bray wird in zwei große Cisternen abgelassen, worin er bei längerem Stehen

erhärtet.

Die abgezogenen Oele werden in einer eigenen abgelegenen Fabrik weiter verarbeitet

und daraus 6 Proc. Hydrocarbüre gewonnen.

––––––––––

Die Briquettfabrication zerfällt in drei Theile:

1) Erwärmung der Kohlen,

2) Mischung der Kohlen mit erwärmtem Bray, und

3) Pressung der Kohlen zu Briquetts.

1) Die Erwärmung der Kohlen geschieht in dem in Fig. 1 in der

Ansicht, und in Fig.

3 und 4 im Quer- und Längendurchschnitt gezeichneten Heizapparate.

Derselbe besteht aus zwei übereinander liegenden, durch Herdfeuerung erhitzten

Cylindern a und a' von 2 Fuß

11 Zoll Durchmesser und 15 Fuß Länge, in welchen sich eiserne, die Spindel in 7 ganzen Umdrehungen

umlaufende Schnecken sehr langsam (1 Umdrehung in 1 1/2 Minuten) drehen.

Ein Paternosterwerk fördert die Kohlen aus der Halle vermittelst eines Rumpfes in den

oberen Cylinder, wo sie durch die Schnecke erfaßt und nach dem, am anderen Ende

zwischen beiden Cylindern angebrachten Halse c geschoben

werden. Vermittelst dieser Oeffnung gelangen die Kohlen in den unteren Cylinder,

werden nun durch die rückgängige Bewegung der unteren Schnecke zur Vorderwand des

Heizapparates zurückgeschoben und fallen aus einer Oeffnung d auf den Fußboden des Preßgebäudes.

Während des im Ganzen 20 Minuten dauernden Durchgangs der Kohlen durch die

Heizcylinder werden dieselben unter Verdampfung des noch aus den Wäschen

beibehaltenen Wassers auf 72° R. erwärmt.

Die frühere Art der Erwärmung der Kohlen durch heiße, in die Cylinder gelassene

Wasserdämpfe ist deßhalb aufgegeben, weil durch das condensirte Wasser der Dämpfe

die Kohlen sehr feucht wurden.

Dieser hohe Feuchtigkeitsgrad der Kohlen bedingte die spätere Trocknung der fertigen

Briquetts in eigenen Trockenräumen – eine Arbeit, die besondere Kosten

verursachte und sehr feuergefährlich war.Bei Anwendung des Goudron statt des Bray als Bindemittel müssen die Kohlen

bis 80 Procent Wassergehalt haben, in Folge dessen eine Trocknung der

Briquetts durch 24stündiges Stehen in einem auf 300° R. erwärmten

Heizraume erforderlich wird.A. d. Verf.

Die verschiedenen Theile des Heizapparates sind in den Zeichnungen folgendermaßen

bezeichnet:

a oberer Heizcylinder. – a' unterer Heizcylinder. – b Rumpf oder

Füllöffnung. – c Verbindungsrohr oder Hals

zwischen beiden Cylindern. – d Auslaßöffnung der

Kohlen. – e Herdfeuerung mit Treppenrost.

– f Feuercanäle. – g Paternosterwerk. – h Kammräder der

Schnecke und i die durch Transmissionsvorrichtungen

bewegte Riemscheibe.

2) Mischung der Kohlen mit Bray. Die Mengung des

Kohlengruses mit dem Bray geschieht in der in Fig. 1 verzeichneten

Mischtrommel, welche auf dem Boden über der Preßmaschine steht. Die Mischtrommel l ist ein oben offener Halbcylinder von 2 Fuß

Durchmesser und 12 Fuß Länge, dessen eiserne doppelte Wandungen zur Vermeidung des

Kaltwerdens der Kohlen mit Dampf erhitzt werden.

In dieser Trommel dreht sich eine Schnecke m, welche die

durch ein Paternosterwerk k heraufgeförderten warmen

Kohlen langsam der Preßmaschine zuschiebt.

Auf 4 Fuß Entfernung vom Anfange der Schnecke fließt der erwärmte Bray zu, und mischt sich durch

die Wälzungen der Schnecke mit den Kohlen.

Das Quantum des zuzusetzenden Bray hängt vorzüglich von der chemischen

Zusammensetzung der Kohlen ab; bei sehr fetten Kohlen genügt ein Brayzusatz von 2

bis 3 Procent, während magere Kohlen bis zu 10 Procent desselben verlangen.

Dieses Mischungsverhältniß ist aber auch bei ein und denselben Kohlen nicht constant,

sondern richtet sich nach den verschiedenen Feuchtigkeitsgraden derselben,

vorzüglich aber nach der wechselnden klebrigen Beschaffenheit des Bray.

Die richtige Beurtheilung dieser Verhältnisse ist der schwierigste Punkt der ganzen

Fabrication und bedingt längere praktische Erfahrungen.

Um nun je nach Bedarf größere oder geringere Quantitäten Bray den Kohlen zuführen zu

können, befindet sich in dem neben der Mischtrommel stehenden Kessel, worin der Bray

vermittelst einer besonderen Feuerung bis zur Siedehitze erwärmt wird, eine eigene,

sehr sinnreiche Schöpfvorrichtung.

Ueber dem Braykessel dreht sich auf festen Lagern – die in Fig. 1 weggelassen sind,

da sie die hinterliegenden Constructionstheile decken – eine gekröpfte Achse

n, an deren 6 Kurbeln 6 lange eiserne Stäbe o auf etwa 1/4 ihrer Länge aufgehängt sind.

Das ihrem Drehpunkte (einer Welle im Braykessel) entgegengesetzte, zu einer Gabel

ausgearbeitete Ende dieser Stäbe erhält durch die Drehung der gekröpften Achse eine

auf- und niedersteigende Bewegung. Zwischen den Gabeln sind die Schöpfkästen

p eingehängt, welche, durch ein Gegengewicht in

verticaler Lage gehalten, beim Niedergange in die flüssige Braymasse tauchen, und

den so geschöpften Inhalt in die Abflußrinne entleeren, wenn eine Hemmung r, wohinter die Nase q des

Kastens faßt, vorgeschoben und dadurch eine Drehung des Schöpfkastens um seine Achse

bewirkt wird. Je nach dem An- und Abrücken der verschiedenen Hemmungen kann

die Zahl der wirkenden Schöpfkästen und somit der Brayabfluß vermehrt oder

vermindert werden.

3) Die Preßmaschine. Die in Fig. 1 im Durchschnitt und

in Fig. 2 im

Grundriß verzeichnete Preßmaschine ist vom Gruben-Ingenieur Evrard zu Chazotte bei St. Etienne construirt, das Patent

aber durch Kauf an Gebrüder Hénin, Besitzer großer

Briquettfabriken bei Charleroi, übergegangen.

Die in der Mischtrommel vorgemengten Kohlen fallen am Ende der Schnecke in einen

verticalen, oben und unten offenen Cylinder A von 3 Fuß Durchmesser und 5

Fuß Höhe. Auch die Wandungen dieses Cylinders sind doppelt und mit Wasserdampf

erhitzt.

Im Cylinder wird nun die innigste Mengung der Kohlen mit dem Bray, durch auf der

rotirenden Hauptwelle befestigte Messer (ähnlich wie bei den gewöhnlichen

Thonmühlen) hervorgebracht.

In 5 Zoll Abstand vom unteren Rande des Mischcylinders befindet sich ein Tisch mit

überstehendem Rande B, der ebenfalls an der Hauptwelle

befestigt ist und durch diese in drehende Bewegung gesetzt wird. Auf diesen Tisch

stützt sich die im Mischcylinder vorhandene Masse.

Durch 4 Messer C, welche vermittelst einer aus Fig. 1

ersichtlichen, an den 4 Säulen S angebrachten

Stellvorrichtung je nach Bedürfniß weniger oder weiter auf diesen Tisch greifend, zu

stellen sind, wird die entsprechende Masse des Gemisches abgestrichen und fällt

vermittelst der 4 Abfallrohre D auf eine ebenfalls

rotirende Ringfläche E.

Auf diese Fläche greifen 16 über den Einfallröhren der 16 Preßcylinder angebrachte

Messer.

Je 4 solcher Messer bilden zwischen je 2 Abfallröhren einen Satz. Die einzelnen Messer jedes Satzes sind zum Zweck der

Abstreifung einer gleichen Masse der Mischung verschieden weit auf die Ringfläche

E greifend gestellt, so zwar, daß das erste nur auf

1/4, das zweite auf 1/2, das dritte auf 3/4 und das vierte endlich auf die ganze

Breite derselben faßt.

Durch Zurückschlagen der an ihrer Stützsäule drehbaren Messer können ohne

Beeinträchtigung des Fortganges des ganzen Preßprocesses einzelne Preßcylinder

ausgeschaltet werden.

Die Preßcylinder G liegen radial um die Hauptwelle und

sind an dem, auch die Hauptwelle umfassenden und haltenden Rahmen H in unverrückbarer Lage befestigt und mit dem

Mauerwerke verbolzt. Die Länge des Theiles des Cylinders, woselbst die eigentliche

Pressung stattfindet, muß so bemessen werden, daß dem Austritte der Briquettmasse

eine Reibung entgegengesetzt wird, die der verlangten Compression entspricht.

Die Seele der Preßcylinder hat einen Durchmesser von 5 Zoll, die Wandstärke beträgt 2

Zoll.

Um die Reibung und somit den Druck in den Preßcylindern reguliren zu können, ist

jeder Cylinder auf die Länge von 9 Zoll von seinem Kopfe horizontal aufgeschnitten,

und aus der oberen abzunehmenden Hälfte ein am Mundloche 1 1/2 Linien dicker und

nach hinten verlaufender Keil herausgenommen, wodurch der Kopf des Preßcylinders

eine schwach verjüngte conische Form erhält.

Vermittelst starker auf diesen losen Theil aufgesetzter Klemmen i wird derselbe höher und niedriger gestellt, wodurch der

Querschnitt der Briquetts etwas unter die Kreisform gedrückt wird.

In die Preßcylinder greifen die Preßkolben K, welche

vermittelst einer Gabelführung K¹ an einem, um

ein Excentric der Hauptwelle beweglichen, starken Ringe befestigt sind.

Die Excentricität beträgt 8 Zoll und darnach die Hubhöhe des Kolbens 10 1/2 Zoll.

Die zu pressende Masse, welche in Folge des durchlaufenen Weges auf + 30 bis

40° R. (den passenden Wärmegrad zur Pressung) erkaltet ist, wird nun, wie

oben gesagt, durch das Messer F von der Ringfläche E abgestrichen, fällt in die darunter befindliche 4

Quadratzoll weite Oeffnung des Preßcylinders und wird durch den Kolben gegen den,

den vorderen Theil des Cylinders ausfüllenden Briquettkörper geschoben und mit

diesem zusammengepreßt.

Beim Anfange der Operation, oder der Wiederinbetriebsetzung eines reparirten

Cylinders, wird zur erstmaligen Herstellung dieses Widerlagers eine an einem langen

Hebel befestigte Scheibe, deren Klaue hinter den oberen Rand des Cylinders greift,

vor das Mundloch gedrückt, gegen welche sich die eingelassene und nicht entweichen

könnende Briquettmasse preßt. Nachdem der erforderliche Grad der Pressung auf diese

Weise erreicht ist, wird die Scheibe entfernt und genügt die, nöthigenfalls durch

Niederstellung des oberen Mundstückes des Cylinders noch zu vermehrende Reibung des

Briquettkörpers an den Seitenwandungen des Cylinders, um den erlangten Härtegrad der

Briquetts fortwährend beizubehalten.

Die Welle des Excentrics macht in einer Minute 40 Umdrehungen, in Folge deren durch

jeden Preßkolben ein Briquettende von 23 Zoll Länge vorgeschoben wird. Jeder

Kolbenstoß preßt mithin 23/40 Zoll, oder alle 16 Cylinder per Minute rund 31 laufende Fuß fertige Briquetts.

Das aus dem Preßcylinder austretende Briquett schiebt sich auf einer 4 Zoll breiten,

horizontalen Scheide M fort. Auf dieser Scheide ist, 14

Zoll vom Mundloche entfernt, ein Quersteg genietet, gegen welchen das Briquett bei

seinem weiteren Vorgange faßt und dadurch die Scheide vorschiebt, bis eine, sie in

horizontaler Lage haltende Sperrstange sich auslöst.

Das Briquett verliert durch dieses Nachgeben der Scheide seine Unterstützung, bricht

in Folge des eigenen Gewichtes ab und fällt auf einen, um die ganze Preßmaschine

rotirenden, eine Kreisfläche bildenden Tisch N, von

welchem Arbeiter dasselbe abnehmen und als vollkommen fertiges Fabrikat zum Versandt

in Eisenbahnwagen laden.

Die Scheide springt nach dem Niederfallen des Briquetts, in Folge eines Gegengewichts

und des Druckes einer auf ihrer Gleitstange angebrachten Spiralfeder in ihre

ursprüngliche Lage zurück, und hakt dabei die Sperrstange wieder hinter den

Ansatz.

Die Hauptwelle der Preßmaschine besteht aus zwei Theilen, dem oberen, woran der Tisch

B und die Ringfläche E

befestigt ist, und dem unteren stärkeren, durch den das Preßwerk bewegt wird.

Diese Trennung der Hauptwelle in zwei von einander unabhängige Theile wird durch die

verschiedenen Umdrehungsgeschwindigkeiten beider (der obere Theil macht nur 1/4 der

Umdrehungen des unteren) bedingt.

Der Motor aller im Preßgebäude aufgestellten Maschinen und Apparate ist eine

Dampfmaschine von 40 Pferdekräften, die vermittelst der conischen Räder O und P den untern Theil der

Presse in drehende Bewegung versetzt. Auf dieser Achse befindet sich ferner das

Kammrad T, welches in die Zahnstange des Tisches N greift und die Rotirung desselben veranlaßt.

Das Rad Q auf der Achse des obern Theiles der

Preßmaschine greift in das mit der stehenden Dampfmaschine verbundene Rad R ein.

In einer 12stündigen Arbeitsschicht werden 600 bis 700 Cntr. Briquetts hergestellt;

man kann aber durch Vergrößerung der Anlage und Vermehrung der Preßcylinder die

Productionsfähigkeit solcher Fabriken sehr steigern, und finden sich in Frankreich

und Belgien mehrere, die täglich 150,000 bis 180,000 Kilogr. = 3000 bis 3600 Cntr.

Briquetts pressen.

Das specifische Gewicht guter Briquetts ist dem der Kohlen, woraus sie hergestellt

werden, fast gleich, und beträgt durchschnittlich 1,3; dahingegen ist der Heizeffect

der Briquetts größer als der der Kohlen, einmal weil der Brennstoff des Bray mit zur

Wirkung kommt, und dann durch den Bray eine leichtere Fortpflanzung des Feuers

stattfindet, wodurch das Bedingniß eines stärkeren, stets auf Erkaltung wirkenden

Zuges wegfällt.

Zur Ermittelung des wirklichen Brennwerthes der Briquetts wurden vor zwei Jahren von

Belgien 400 Cntr. derselben, welche aus Kohlen, die den hannoverschen sehr ähnlich

seyn sollen, dargestellt waren, bezogen, und haben die damit in Lingen vorgenommenen

Heizversuche folgende Resultate ergeben.

Es wurden verbraucht pro Locomotivmeile:

bei

einer

Mischung

von

1/2

Briquetts

und

1/2 Kohks

= 172,09 Pfd.

Brennmaterial,

„

„

„

„

3/5

„

„

2/5 „

= 180,18 „

„

„

„

„

„

2/3

„

„

1/3 „

= 189,86 „

„

Da nun dieselbe Maschine, mit Kohks allein geheizt, pro

Meile 204,81 Pfd. Kohks verbraucht, so ergibt sich, daß 100 Pfd. Briquetts im ersten

Falle 137,8 Pfd. Kohks, im zweiten 122,8 Pfd., und endlich im ungünstigsten Falle

noch immer 112,1 Pfd. Kohks ersetzen.

Das Mischungsverhältniß von 1/2 Briquetts und 1/2 Kohks erscheint demnach als das

günstigste.

Nach Beschreibung der wesentlichsten Operationen der Briquett-Fabrication, so

wie der einzelnen Theile und Constructionsverhältnisse der dazu erforderlichen

Maschinen, endlich nach Darlegung der großen Brauchbarkeit der Briquetts als

Heizmaterial der Locomotiven, muß nun noch die finanzielle Seite der Frage näher

betrachtet werden.

Den nachstehenden deßfallsigen Berechnungen sind, um schließlich durch Zahlen die

besonderen Vortheile nachweisen zu können, die speciell für unseren Eisenbahnbetrieb

aus der Verwendung der Briquetts erwachsen werden, die hannoverschen

Anschaffungspreise und sonstigen Verhältnisse zu Grunde gelegt.

a. Baukosten

einer Briquettfabrik mit einer Production von täglich 700 Centner

Briquetts.

1)

Eine nach Hénin's Principe

construirte Briquettpresse mit 16 Preßcylindern,fertig geliefert und

aufgestellt, incl. der Mischtrommel, aus

zollvereinsländischenFabriken bezogen, wird kosten

8,200 Rthlr.

2)

Die dazu gehörige Dampfmaschine von 40 Pferdekräften mit

Kesseln und denverschiedenen Verbindungstheilen, ebendaher

bezogen

5,000 „

3)

Für den Erwärmungsapparat, die Paternosterwerke und

Nebentheile sind zurechnen

1,800 „

4)

Das Preß- und Maschinengebäude und die

Fundamentirungen der Maschinekosten pprt.

8,500 „

––––––––––

Summe der Baukosten der eigentlichen Briquettfabrik

23,500 Rthlr.

Da der Bray bei uns als Handelsartikel zu beziehen ist, so kommen Kosten für die

Theerdestillationsanstalt nicht in Anrechnung.

b. Betriebskosten.

Zur Bedienung der Heizvorrichtung des Braykessels und der Presse ist bei einer

12stündigen Arbeitsschicht folgendes Personal erforderlich:

1 Arbeiter zum Anbringen der Kohlen aus der Halde, 1 Arbeiter zum Füllen der

Paternosterschaufeln des Heizapparates, 1 Arbeiter zu deßgleichen der Mischtrommel,

1 Arbeiter zum Einfüllen des Bray in den Braykessel, Heizen desselben und der

Heizvorrichtung, 2 Arbeiter zum Abholen und Beseitigen der fertigen Briquetts, 1

Vormann, 1 Hülfsjunge und 1 Aufseher.

Dafür sind an Arbeitslöhnen und Gehalten monatlich zu

bezahlen

120 Rthlr.

Die Reparaturkosten an den Maschinen berechnen sich pro Monat auf

16 „

Für Schmier- und Putzmaterial sind monatlich

aufzuwenden

26 „

Für Heizmaterial des Braykessels und des Heizapparates

deßgleichen

14 „

Für Brennmaterial der großen Dampfmaschine, Oel, Schmiere

und Löhne des Heizers und des

Maschinenwärters

180 „

––––––––––

1) Summe der monatlichen Ausgaben für Handarbeiten und

Betrieb der Briquettpresse

356 Rthlr.

macht pro

Jahr

4,272 Rthlr.

Im Laufe eines Betriebsjahres, dasselbe zu 300

Arbeitstagen gerechnet, werden 300 × 700 = 210,000 Cntr. Briquetts

hergestellt; auf einen Centner Briquetts kommen mithin an vorgenannten Ausgaben

0,61 Ngr.

2) Eine passende Mischung zur

Herstellung der Briquetts besteht, wiedeßfallsige Proben ergeben haben,

aus 1/3 Piesberger und 2/3 IbbenbürenerKohlen, und verlangt dieselbe

einen Zusatz von 5 Proc. Bray.

Bei dem Preise von 25 Ngr.

für den Centner Bray kostet mithin der Zusatzzu 1 Centner

Briquetts

1,25 „

3) In Belgien nimmt man an,

daß gute Briquetts nicht mehr als 6 bis 7Proc. Aschengehalt haben

dürfen.

Die Piesberger Feinkohle

enthält 9 bis 10 Proc. Berge, deren Entfernungdurch Wäschen, wegen der

staubförmigen Beschaffenheit der Kohlen, sehrschwer zu beschaffen

ist.

Aus der Ibbenbürener Kohle,

welche roh 8 Proc. Berge besitzt, lassensich bei gehöriger

Zerkleinerung der Kohlen die Berge bis auf 3 Proc.durch Waschen

entfernen.

Das Gemisch von 1/3

Piesberger Kohle (mit 11 Proc. Berge) und 2/3Ibbenbürener Kohlen (mit 3

Proc. Berge) hat mithin nur einen Gesammt-Aschengehalt von 5 2/3

Proc., und kann demnach als sich vollkommen zurBriquettfabrication

eignend angesehen werden.

Das Quetschen und Waschen der

zu 1 Cntr. Bray erforderlichen Kohlenkostet an Arbeitslöhnen,

Unterhaltung der Maschinen, 5 procentigerVerzinsung und 5procent.

Amortisation der Baukosten zusammen 0,9 Ngr.Da nun 1/3 der Masse nicht

zerkleint und gewaschen wird, so kommen nurzur Berechnung 2/3 .

0,9

0,60 „

4) Die Verzinsung des

obenstehend zur Summe von 23,500 Rthlr.ermittelten Baucapitales der

eigentlichen Briquettmaschinen und dieAmortisation desselben ebenfalls

mit 5 Proc. erfordert eine jährlicheAbschreibung von 2350 Rthlr.

Diese Summe auf die

Gesammtproduction eines Jahres (210,000 Cntr.Briquetts) vertheilt,

ergibt für den Centner fertiger Briquetts

0,34 „

5) Zu 1 Cntr. Briquetts werden

verbraucht:

2/3 Cntr. Ibbenbürener Gruskohle

à 4,8 Gr. = 3,2 Gr. 1/3 Cntr.

Anthracitkohle des Piesbergs à 1,8 „ =

0,6 „

––––––––––––––––––––

zusammen

3,80 „

–––––––––––––––––––

Kosten eines

Centners Briquetts

6,6 Ngr.

Der Centner Ibbenbürener Stückkohlen verrechnet sich bei einem Grubenpreise von 5,5

Groschen für den Scheffel gemischter Kohlen ebenfalls auf

6,6 Groschen, die Briquetts sind mithin nicht theurer als jene, und werden noch

billiger zu stehen kommen, wenn spätere Versuche die Zulässigkeit eines größeren

Zusatzes von Piesberger Kohlen ergeben.

Der Preis der aus Ibbenbürener und Oeseder Kohlen hergestellten Kohks beträgt 10 1/2

Ngr. pro Centner; dieselben sind mithin 40 Proc. theurer

als die Briquetts.

Zum Nachweise der Richtigkeit oben ausgeführter Kostenberechnungen möge hier erwähnt werden, daß

die belgische Regierung, in Folge eingeleiteter Submission, den Bedarf der auf den

Staatsbahnen erforderlichen Briquetts von Hénin

Söhne zu Charleroi zum Preise von 15,75 Frcs. pro Tonne

à 1000 Kilogr. (macht pro Zollcentner rund 6 Ngr.) bezogen hat, während die Lieferung der Kohks

die Tonne mit 25,25 Frcs. (pro Centner rund 10 Ngr.)

verdungen wurde.

Ebengenannter, im Jahre 1859 gezahlter Preis für die Briquetts soll durch größere

Concurrenz im Jahre 1858 noch um 1,5 Frcs. per Tonne

gedrückt und dennoch das Geschäft der Briquettfabrication ein sehr rentables seyn,

wie sich aus dem Umstande ergibt, daß sehr glaubwürdiger Mittheilung zufolge, eine

derartige, mit einem Baucapitale von 100,000 Frcs. hergestellte Fabrikanlage sich im

ersten Jahre des Betriebes vollständig frei gearbeitet, also 100 Proc. Zinsen

eingetragen hat.

Die vor einem Jahre in den öffentlichen Blättern aufgetauchten Gerüchte, daß in

Belgien der Brand der Briquetts in Locomotiven, wegen des starken lästigen Rauches

derselben, wieder aufgegeben sey, haben sich nicht bewahrheitet und besteht nach wie

vor auf den dortigen Staatsbahnen das

Locomotivbrennmaterial aus 2/3 Kohks und 1/3 Briquetts; während die Privatbahnen entweder Briquetts allein oder in einer

Mischung von 2/3 zu 1/3 Kohks verfeuern.

Auch in Oesterreich, woselbst jener Industriezweig durch die oben mitgetheilten

localen Verhältnisse vielfach beeinträchtigt wird, beabsichtigt man noch mehrere

Briquettfabriken in Ungarn und Mähren einzurichten, und dürfte dieses ein

sprechendes Zeugniß mehr für die großen, aus jener Fabrication zu erzielenden

pecuniären Vortheile seyn.

Zum Schlusse dieses Aufsatzes möge noch erwähnt werden, daß die Herstellung einer

Briquettfabrik in Osnabrück in naher Aussicht steht, und der Betrieb derselben dem

Referenten Gelegenheit geben wird, weitere Mittheilungen über diesen, für die

Kohlenbergwerke so wie für die Bahnverwaltungen gleich wichtigen Industriezweig zu

machen.

Tafeln