| Titel: | Ueber Ultramarinfabrication; von C. Fürstenau. |

| Autor: | C. Fürstenau [GND] |

| Fundstelle: | Band 159, Jahrgang 1861, Nr. XV., S. 63 |

| Download: | XML |

XV.

Ueber Ultramarinfabrication; von C. Fürstenau.

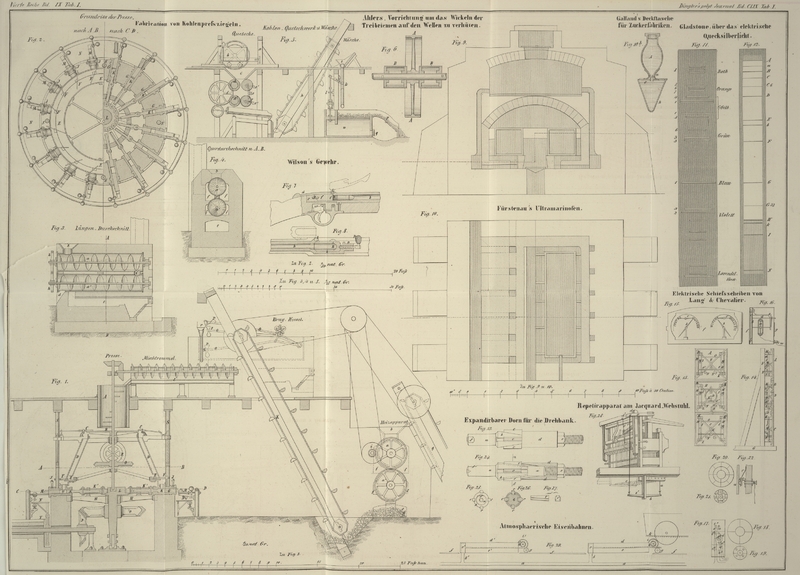

Mit Abbildungen auf Tab.

I.

Fürstenau, über Ultramarinfabrication.

Die frühere Ultramarinfabrication, wie sie in den meisten süddeutschen Fabriken

eingeführt war, und zum Theil noch ist, bietet so viele Unannehmlichkeiten,

besonders in Hinsicht der willkürlichen Erzeugung einer großen Quantität gleicher

Waare, daß das Bestreben schon lange darauf gerichtet ist, diesem Uebel

abzuhelfen.

Einige rheinische Fabriken haben es auch dahin gebracht, Ultramarin in großen

Flammöfen herzustellen, bei welchen der Herd von unten geheizt wird und dann die

Flamme über der Masse hinzieht. Diese Oefen fassen Rohmasse zu circa 1300 Pfd. fertigem Ultramarin, doch ist die

Construction derselben nicht der Art, daß in ihnen eine gleichmäßige Gluth erzeugt

werden könnte, auch ist die Masse keineswegs vor Verunreinigung geschützt.

Diese Nachtheile bewogen mich nun einen anderen Weg einzuschlagen, der allen bis

jetzt erwähnten Uebelständen begegnet, die Vortheile einer massenhafteren

Production, unter vollkommenem Schutz gegen Verunreinigung und Verstaubung jeder Art

darbietet, und die Sicherheit des Gelingens von den Arbeitern möglichst unabhängig

macht.

Der Ultramarin wird in feuerfesten Kästen gebrannt, welche 6 bis 7 Ctnr. Rohmasse

fassen, von welchen je zwei auf den Herdbänken eines doppelten, nach Art der

Smalteöfen, aber mit niedergehendem Feuer, construirten Flammofens, sich

befinden.

Der Ofen, Fig.

9 und 10, besteht aus zwei Etagen, von denen die untere unmittelbar, die obere

durch die abziehenden Gase geheizt wird. Ofenfutter, Gewölbe und Herd der ersten

Etage, sowie die Feuerung sind von feuerfesten Backsteinen, das Rauhgemäuer und die

obere Etage von gewöhnlichen Backsteinen, die Pfeiler von Werkstücken gebaut. Der

Herd der oberen Etage besteht aus Eisenplatten, zum Schutz gegen die Abnutzung

welche durch das Ein- und Ausschieben von Röstkästen bewirkt werden könnte.

Die Kästen bestehen aus zolldicken Platten, von feuerfestem Material, die mit Falz

versehen sind und an den Fugen mit Thon verstrichen werden. An jeder Fuge sind die

Kästen unter sich und gegen den Ofen gestützt, so daß sie beim Arbeiten den nöthigen

Widerstand leisten können. Das Brennmaterial ist Steinkohle.

Die Zusammensetzung für dunklen alaunhaltigen Ultramarin ist folgende:

schwach gebrannter Kaolin

100

Gewichtstheile,

calcinirte Soda (95 gradig)

90

„

raffinirter Stangenschwefel

100

„

Colophonium

6

„

trockene Fichtenscheitholz-Kohle

4

„

Jedes dieser Materialien wird in Rollfässern feingerollt, mit Ausnahme des

Colophoniums.

Die Rollfässer sind von Rothbuchenholz, 3 1/2 Fuß lang, haben 2 Fuß größten und 1,8

Fuß kleinsten lichten Durchmesser; Daubenstärke 0,75 auf auf 1,25 Zoll; die

durchgehenden eisernen Achsen sind von 1,25 zölligem Quadrateisen. Der Verschluß der

Fässer ist wie bei den Amalgamirfässern, nur daß der 5 Zoll Durchmesser haltende

Spund einen vorstehenden Rand hat, welcher mit Filz unterlegt wird, um das

Ausstauben zu verhüten. In ein Faß kommen neun eiserne Kugeln, von 3 Zoll

Durchmesser, und 36 Pfund zu rollendes Material. Die Umdrehungsgeschwindigkeit der

Rollfässer ist 35 Umgänge in der Minute.

Haben die Rohmaterialien auf diese Weise die nöthige Feinheit erlangt, so werden sie,

im angegebenen Verhältniß, mit Colophonium, in nußgroßen Stücken, gemengt, und noch

einmal 4 Stunden gerollt. Diese, jetzt ein zartes graues Pulver bildende Masse wird

in die Thonkästen locker eingefüllt, die Kästen gedeckt, der Ofen verschmiert und

dann möglichst schnell auf eine Temperatur gebracht, welche dem Schmelzpunkt einer

Legirung von gleichen Theilen Silber und Gold gleich ist. Auf dieser Gluth wird der

Ofen 5–6 Stunden erhalten. Zur Beobachtung der Gluth dienen die

Reinigungscanäle a. Zur besseren Beurtheilung des in den

Kästen vorgehenden Processes legt man an der vorderen Seite derselben Thonröhren, von 1 Zoll lichtem

Durchmesser, eingelegt, welche 2 Zoll über die Ofenmauer herausstehen und vorne

luftdicht verschlossen werden können. Durch diese Röhren nimmt man die Proben mit

einem Löffelchen, welches wie die beim Steinbohren zum Herausnehmen des Bohrmehls

angewendeten, geformt, nur etwas stärker angefertigt ist. Werden die

herausgenommenen Proben nach dem Erkalten grün, so hört man mit Schüren nach und

nach auf. Hierauf wird die Canalöffnung in den Schornstein, mit dem dazu

angebrachten Schieber, zugeschoben und der Ofen einer 28stündigen Abkühlung

überlassen.

Nach zwei Tagen wird die blaugrün gewordene Masse aus den Kästen genommen, auf

Mahlbahnen unter senkrecht laufenden Mühlsteinen zerquetscht, dann feinst gerollt

und in gußeiserne Röstkästen von folgenden Dimensionen gefüllt:

Höhe: 1,5 Fuß.

Länge: Oben: 2 Fuß.

Unten:

1,8 Fuß.

Breite: „

1,8 „

„

1,6 „

Eisenstärke 0,2 Zoll.

und dann mit übergreifenden eisernen Deckeln gedeckt. In

diesen Kästen wird das Grün in die obere Etage des Ofens, welche neun Stück

dergleichen faßt, vor dem Beginne eines Brandes geschoben, und während desselben bis

12 Stunden nach dem Aufhören des Schürens darin gelassen. Diese Oxydations-

und Entschwefelungsmethode ist dem Oxydationsverfahren des Mennigs nachgebildet, und

läßt sich, wie bei diesem, ohne Schaden für die Farbe wiederholen.

Das hierdurch erhaltene Blau wird vollständig ausgelaugt und auf Granit- oder

Quarzmühlen naß feingemahlen. Die Naßmühlen bestehen aus einem Bodenstein und Läufer

mit gewöhnlichen halbrunden Schranzen. Die Läufer müssen genau balancirt seyn und

beide Steine durch Naßmahlen von Sand und Thon vollkommen polirt. Auf den Bodenstein

ist eine Zarge wasserdicht aufgesetzt, welche 4 Zoll über die Oberkante des Läufers

hervorragt und mit einem hölzernen Deckel versehen ist. Am Läufer befinden sich an

der äußeren cylindrischen Fläche zwei Blechstreifen, welche der Richtung der

Bewegung entgegengesetzt und so gekrümmt sind, daß sie den Farbebrei nach oben

leiten. Umdrehungsgeschwindigkeit bei einem Durchmesser des Läufers von 3,2 Fuß: 15

Umgänge in der Minute. Auf jeden Gang kommen nun circa

50 Pfd. Blau mit dem nöthigen Wasser. Hat die Farbe die verlangte Helligkeit und

Feinheit erlangt, was man durch eine Trockenprobe leicht erfahren kann, so wird sie

auf Filtrirbeutel gebracht, ablaufen gelassen und dann in gußeisernen Häfen oder

Krapen, ebenfalls in der oberen Etage des Ofens, nach dem Herausnehmen der Röstkästen, getrocknet.

Trocken, wird dann die Farbe gesiebt und ist nun zum Gebrauche fertig.

Ich füge noch eine Calculation dieser Art Ultramarin bei, aus welcher man ersehen

kann, daß die von mir angegebene neue Fabricationsmethode auch in Betreff der

Rentabilität kein ungünstiges Resultat liefert.

Mit einem Ofen wie der angegebene kann man per Jahr 120

Brände machen. Jeder Brand erfordert 13,5 Ctr. Rohmaterial und zwar:

450 Pfd. gebrannter Kaolin à fl. 3,75

fl.

16,37.

450 Pfd. raff. Stangenschwefel à fl. 8,25

fl.

37,12.

405 Pfd. calc. Soda à fl.

12,5

fl.

50,62.

27 Pfd. Colophonium à fl. 7

fl.

1,89.

18 Pfd. Holzkohle à fl. 2

fl.

0,36.

–––––––––––

fl.

106,36.

Also für 120 Brände

fl.

12762.

Brennmaterial, Holz und Steinkohlen

fl.

1200.

Arbeitslohn für 3 Arbeiter

fl.

700.

Comptoir und Reisen

fl.

1000.

Zinsen von fl. 18000 Anlage und Betriebskosten

fl.

900.

Amortisation für fl. 8000 Anlage

fl.

800.

Verpackung

fl.

700.

–––––––––––

fl.

18062.

Das Ausbringen ist auf 100 gebrannten Kaolin 122 fertiger Ultramarin, also auf 450

Pfd.: 549 Pfd. oder die Erzeugung eines Jahres: 65880 Pfd. reiner Ultramarin.

Von diesem kann man, bei obiger Zusammensetzung der Rohmaterialien, den Centner

leicht zum Durchschnittspreis von fl. 38 berechnen. Dieß gibt für 658,80 Centner

Ultramarin fl. 25034,4 Bruttowerth der Fabricationserzeugnisse. Nimmt man nun die

runden Summen von

fl. 25000

für Erzeugnisse

fl. 18000

für Kosten, so

–––––––––––

verbleibt

fl. 7000

nach Abzug der Zinsen und Amortisation.

Tafeln