| Titel: | Glasofen mit Gasfeuerung, von Venini in Tione (italien. Tirol). |

| Fundstelle: | Band 159, Jahrgang 1861, Nr. CXIV., S. 422 |

| Download: | XML |

CXIV.

Glasofen mit Gasfeuerung, von Venini in Tione (italien.

Tirol).

Aus Armengaud's Génie industriel, Juli 1860, S.

49.

Mit Abbildungen auf Tab.

VII.

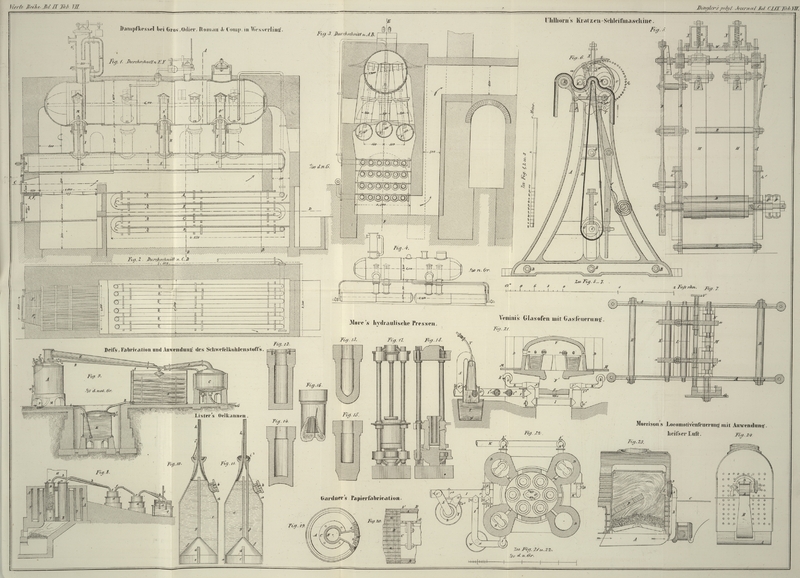

Venini's Glasofen mit Gasfeuerung.

Die nach der Beschreibung des in Frankreich ertheilten Patents vom 13. Januar 1857

und den später eingereichten verschiedenen Zusätzen construirten Oefen Venini's sind eine sehr glückliche Anwendung der

Gasfeuerung, wodurch geringeres Brennmaterial, welches bisher nicht in Glasöfen

gebrannt werden konnte, nutzbar anzuwenden ist. Dahin gehören namentlich magere

Steinkohlen, die bisher nicht einmal im Gemisch mit anderen zu verwenden waren, und

die mit 1/4 oder 1/3 fetten Kohlen in den neuen Oefen leicht ersichtlichen Nutzen

gewähren.

Außerdem sind diese Oefen, welche keine Roste haben, so gebaut, daß auch wesentlich

an der Menge des zu verwendenden Brennmaterials erspart wird, da die Construction

eine raschere und ausdauerndere Erhitzung der Schmelzhäfen und eine bessere

Ausnützung der entwickelten Hitze bietet.

Venini hat seine Verbesserungen mit besonderer Sorgfalt

geprüft und deren Erfolge festgestellt, wozu ihn seine Stellung als Vorsteher der

Glashütte in Tione vorzüglich befähigte. Seine Vertreter in Frankreich sind die

HHrn. Thirion und Mastaing,

Civil-Ingenieure in Paris.

Als Beispiel der neuen Ofenconstruction folgt hier die Beschreibung eines Ofens zu

sechs großen Schmelzhäfen. Die Figuren 21 und 22 geben den

Aufriß und Grundriß eines solchen Ofens.

Das Gewölbe dieses Ofens ist flach, ellipsoidisch; die Heizung wird durch zwei Formen

für das Gemisch von Gas und Luft vermittelt.

Diese Formen liegen einander gegenüber, in der großen Achse der den Ofen bildenden

Ellipse, so daß die Ströme in der Mitte zusammentreffen und sich von da regelmäßig

um die Häfen verbreiten. In der Mitte des Ofens befindet sich demnach der Herd F' mit fast ebener Sohle, jedoch mit einer geringen

Vertiefung zur Aufnahme des aus den Häfen etwa ausfließenden Glases, welches dann

durch die Oeffnung o in einen Behälter austritt.

Die Formen J, J' sind den Bänken für die Schmelzhäfen so

nahe wie möglich angebracht, damit von dieser Horizontalfläche die sich nach allen

Seiten verbreitende Erhitzung ihren Ausgang nehme. Diese Einrichtung ist sehr wesentlich, indem bei

einer höheren oder niedrigeren Lage der Formen entweder die Oberfläche der Häfen

oder deren Boden nicht genugsam erhitzt wird.

Die Aufstellung der Häfen, um eine freie und gleichmäßige Circulation der Hitze zu

ermöglichen, zeigt Fig. 22; es ergibt sich daraus die Notwendigkeit der Ellipse für die

innere Gestalt des Ofens F und den obern Rand des Herdes

F'; ebenso ist die flache Gestalt des Gewölbes

(Fig. 21)

unumgänglich nöthig. n, n sind die Arbeitslöcher

oberhalb der Glashäfen, zum Einlegen der Glasmasse u.s.w.

M ist ein Boden von Metallplatten, der die ganze, auf

diese Weise verdeckte Röhrenleitung für die Formen schützt.

Das Hauptrohr I führt die Gase aus den Generatoren und

Reinigern zum Ofen; mittelst seiner Verlängerung I¹ unter den Ofen hindurch speist es die beiden Formen J und J¹. Die

Quantität des zuströmenden Gases wird durch die Klappen i und i¹ regulirt. Diese passen auf

erweiterte Ansätze der Röhren, um den Durchgang des Gases zu den Formen nicht zu

behindern, und zwar sind diese Ansätze vertical angebracht, um die von dem Gase

mitgerissenen Aschentheile etc. aufzunehmen und nach unten zu leiten, wo sie bei t, t¹ herausgenommen werden.

Es kann vortheilhaft seyn, sowohl die Gase als die Luft vor der Verbrennung zu

erhitzen. Zu diesem Zwecke bringt man neben den Oefen zwei oder drei senkrechte

Röhren oder Retorten D an, um die von dem Gebläse

gelieferte Luft zu erhitzen; eine ähnliche Röhre D¹ dient zur Erhitzung des Gases. Diese Heizapparate werden von der

Flamme des Ofens selbst, die bei m, m¹

hineinzieht, gespeist.

Die Röhren K, welche die Luft nach D leiten, theilen sich vorher in zwei Theile und ihre Ansätze K² sind mit Hähnen oder Klappen b' versehen, um den zu erhitzenden Luftantheil zu

reguliren. Außerdem enthalten, wie gesagt, die zu den Formen führenden Röhren K¹ auch noch die Klappen b.

Die Röhre I theilt sich ebenfalls bei I², indem ein Arm zu der senkrechten

Heizungsröhre D¹ geht, von wo aus er bei I³ zu den Formen führt. Die Theile I² und I³

enthalten beide Klappen oder Ventile c¹, c², um einerseits diejenige Menge Gas, welche

erhitzt werden, andererseits diejenige, welche austreten soll, zu reguliren. Diese

Klappen dienen zugleich dazu, im Falle des Bedürfnisses die Heizvorrichtung ganz

auszuschalten, wobei man sich auch der Klappe c in dem

Hauptzuleitungsrohr I bedienen kann.

Wenn ein ganz reines, von Staub und Asche freies Gas verbraucht werden soll, so kann

dasselbe nach seinem Austritt aus den Reinigern gewaschen werden. Zu diesem

Zweck bringt man an einer beliebigen Stelle einen Wascher an.

Dieser besteht (s. Fig. 22) aus einem Wasserbehälter Y mit dem

Abflußhahn y, und der blechernen Glocke Z, die in das Wasser eintaucht und in welche ein

Schenkel des Rohres S mündet, dessen anderer Schenkel

auf dem Hauptrohr I aufsitzt. Dieser ist mit der Klappe

s¹ versehen. In dieses zweischenkliche Rohr

tritt die Röhre T ein, welche aus einem oberen Behälter

einen Wasserregen in die Glocke führt. Dieser Regen schlägt aus dem Gasstrom allen

mitgeführten Staub nieder, während das gereinigte Gas durch die Röhre S mit der Klappe s²

wieder in das Hauptrohr I geht.

Es ist zweckmäßig, von hier aus das gewaschene Gas durch das Rohr I³ zu leiten, welches bei x eine mit dem Raum W in Verbindung stehende

Oeffnung besitzt, um dadurch einen Theil des aus dem Gas sich niederschlagenden

Wassers abzuführen; das übrige geht in Dampfgestalt in den Ofen, wo es zersetzt

wird.

Um den Wascher zu benützen, wird die Klappe c⁴ der

Röhre I geschlossen, der Hahn bei T geöffnet und somit das Gas dem feinen Wasserregen ausgesetzt, welcher

dessen Unreinigkeiten in das Bassin Y führt. Der weitere

Weg des Gases ist von der Stellung der Klappen abhängig und aus der Figur und dem

Vorhergehenden leicht verständlich.

Die vollständige Reinigung des Gases ist nur so lange nöthig, als die Arbeiter an dem

geschmolzenen Glase beschäftigt sind und es ist in diesem Zeitpunkt, wo nur die

erforderliche Temperatur unterhalten werden soll, nicht

viel Gas erforderlich. Während der eigentlichen Glasschmelzung bleibt der

Reinigungsapparat außer Thätigkeit und die betreffenden Klappen geschlossen.

Die speciellen Versuche Venini's an den Oefen zu Rive-de-Gier (dem Hause Raab u. Comp. gehörend) haben

folgende Zahlen für den Brennmaterialverbrauch bei diesen Gasöfen ergeben:

Kohlenverbrauch.

Maximum.

Minimum.

Mittel.

Centner.

Centner.

Centner.

In den Gasgeneratoren

48

30

40

Für die Maschine

4

4

4

Für den Streckofen

5

5

5

–––––––

–––––––––

–––––––––

–––––––––

Summe

57

39

49

Die große Differenz bei den Generatoren rührt von dem wechselnden Verhältniß zwischen

mageren Kohlen und Fettkohlen her.

Als Mittelverbrauch für jeden Ofen von sechs Häfen stellt sich die Summe von 48

Centnern Kohlen heraus. Ein solcher Ofen kann für jeden Hafen 150 Cylinder oder 300

Scheiben von 18 auf 14, also von 50 Centim. auf 40 liefern, mithin der Ofen im

Ganzen 1800 Scheiben. Es kommt also auf jede Scheibe ein Kohlenverbrauch von 2,67

Kilogrm., während sonst für eine Scheibe dieser Größe 3,50 Kil. verbraucht zu werden

pflegen. Allein am Gewicht ergibt sich demnach eine Ersparniß von 30 Proc.; rechnet

man hiezu die Kostenverminderung in Folge der Benutzung von 3/4 des ganzen

Verbrauchs von den viel wohlfeileren sonst nicht anwendbaren mageren Kohlen, so

ergibt sich ein sehr namhafter Vorzug dieser Oefen vor allen anderen.

Noch weit günstiger gestaltet sich das Verhältniß, wenn man größere Oefen, mit 8 oder

10 Häfen und zwar von beträchtlicherem Inhalt, etwa zu 200 Cylindern anwendet.

Für die Fabrication von Flaschen in Oefen zu 8 Schmelzhäfen stellt sich

beispielsweise der Kohlenverbrauch wie folgt:

Für das Schmelzen, in 12 Stunden, zur Speisung des

Generators 1 1/2 Ladungen von 120 Kil.

pro Stunde

2160 Kil.

Für die Arbeitszeit von 10 Stunden, 8 Ladungen von 120 Kil.

960 „

Für die Maschine 21–24 Stunden

400 „

Für die Kühlöfen

500 „

–––––––

4020 Kil.

Die Beschickung des Ofens entspricht etwa dem Material zu 4000 Flaschen, wonach also

pro Flasche (von 1 Liter Inhalt) 1 Kil. Kohle

verbraucht wird, während man sonst 2 Kilogr. rechnen muß.

Dazu kommt noch, wie oben erwähnt, die Ersparniß durch billigeres Brennmaterial, mit

etwa 10 Proc. des Kostenpreises.

Tafeln