| Titel: | Dampfüberhitzung durch die abziehenden Verbrennungsproducte; Resultate aus der Praxis, von R. Jacobi, Techniker in Hettstädt. |

| Autor: | Robert Jacobi |

| Fundstelle: | Band 161, Jahrgang 1861, Nr. LXVIII., S. 241 |

| Download: | XML |

LXVIII.

Dampfüberhitzung durch die abziehenden

Verbrennungsproducte; Resultate aus der Praxis, von R. Jacobi, Techniker in Hettstädt.

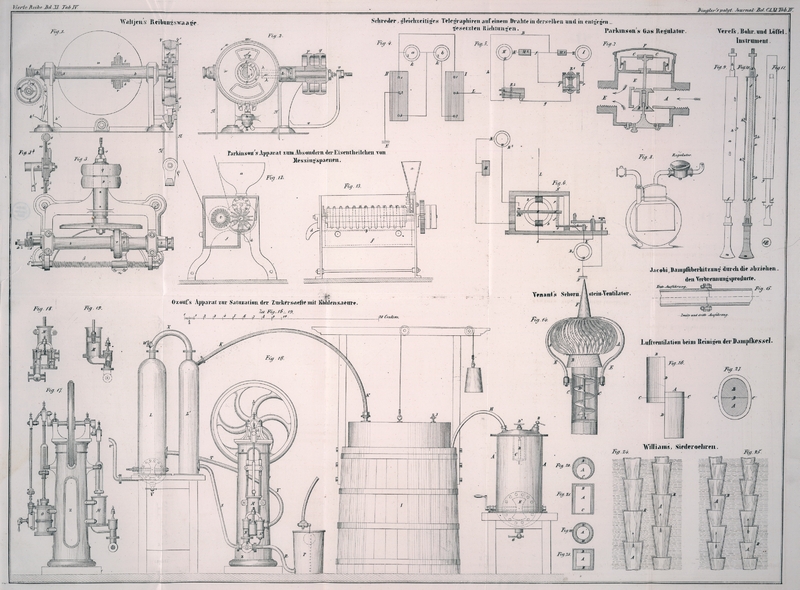

Mit einer Abbildung auf Tab. IV.

Jacobi, über Dampfüberhitzung durch die abziehenden

Verbrennungsproducte.

Schon vor mehreren Jahren wurde, wenn ich nicht irre, zuerst von englischen

Mechanikern empfohlen, den Dampf, bevor er aus den Dampfentwicklern zu seiner

Verwendung nach der Maschine u.s.w. gelangt, durch ein Rohrsystem zu führen, welches

von den Verbrennungsproducten umspielt wird, bevor diese nach dem Schornsteine

abziehen.Man sehe Wethered's Abhandlung über gemischten

Dampf im polytechn. Journal Bd. CLI S. 403, und Ryder's Abhandlung über die Anwendung des überhitzten Dampfes in

Bd. CLVIII S. 97. A. d. Red. Es leuchtet ein, daß bei den Differenzen, welche zwischen den Temperaturen

des eingeschlossenen Dampfes und der die Röhre umgebenden Verbrennungsproducte

bestehen, und die im Minimum wohl selten unter 150° C. betragen, im Maximum

aber auf 250° C. steigen können, dem im Kessel gebildeten Dampfe auf Kosten

der Verbrennungsproducte noch weitere Mengen kostenloser Wärme zugeführt werden

müssen, wodurch in erster Reihe nothwendig eine entsprechende Ersparung an

Brennstoff bedungen werden muß.

Bei der Wichtigkeit der letzteren für alle größeren, technischen Gewerbe, welche

durch Dampf betrieben werden, dürfte eine Mittheilung des Nachstehenden an dieser

Stelle gerechtfertigt seyn, um so mehr, da die Resultate unmittelbar als Thatsachen

aus vergleichenden Versuchen hervorgingen. Letztere wurden abgeführt an einem

Cornwallkessel von beiläufig 16' Länge und 5 1/2' Durchmesser, mit einem Feuerrohre

von 3 1/4' Durchmesser und einem, in letzterem lagernden Sieder von 1 3/4'

Durchmesser und 14 3/4' Länge. Der Dom, von dem aus die Ableitung des Dampfes

erfolgt, ist an dem hinteren, der Feuerung entgegengesetzten Ende des Kessels

angebracht; der Rost liegt zu 1/3 seiner Länge vor, zu 2/3 derselben aber in dem Kessel. Letzterer

versorgt eine liegende Maschine und wird, wie diese, nur bei Wassermangel zum

Betriebe von Mahlgängen gebraucht.

Wie bei vielen anderen Dampfkesselanlagen, reicht auch hier die Dampfproduction nicht

immer zur Deckung des oft gesteigerten Verbrauches aus, wodurch Uebelstände

herbeigeführt wurden, die eine Vergrößerung der Dampfproduction dringend wünschen

ließen. Eine Vergrößerung des Kessels war aber wegen localer Verhältnisse nicht

thunlich; der weite Transport der Steinkohle machte deren Anwendung für die Heizung

unstatthaft – Ueberhitzung des Dampfes blieb daher, wenn nicht das einzige,

so doch leichteste Auskunftsmittel und wurde sonach die Aufstellung eines

entsprechenden Apparates bewirkt. Er bildet ein Schlangenrohrsystem von Gußeisen,

welches bei 4'' lichtem und 4 7/8'' äußerem Durchmesser und einer effectiven Länge

von 71' den Verbrennungsproducten eine Heizfläche von circa 92 Quadratfuß darbietet. Die Feuerluft durchströmt, resp. umspielt

zunächst Feuerrohr und Sieder, kehrt zu beiden Seiten des Kessels nach vorn zurück

und gelangt dann zwischen der unteren Mantelfläche des letzteren und der

Mauerwerksohle hindurch nach dem Schornsteine. In diesem, also dem letzten Zuge,

wurde die Aufstellung des Apparates vorgenommen, nachdem der Kessel circa 6'' höher gelegt war.

Die frühere, directe Rohrleitung nach der Maschine wurde beibehalten; der Eintritt

des Dampfes in das Ueberhitzungssystem wurde durch ein besonderes Ventil ebenfalls

von: Dom aus vermittelt; zwischen das Ausgangsrohr des Ueberhitzers und das directe

Verbindungsrohr wurde ein besonderes Ventil eingeschaltet, so daß der Dampf entweder

durch den Ueberhitzungsapparat, oder direct nach der Maschine geleitet werden

konnte, ohne in die nicht zugehörigen Rohrtouren zurücktreten zu können. Um die

Temperaturen des Dampfes vor und nach dem passiren des Ueberhitzers beobachten zu

können, wurden an geeigneter Stelle zwei hunderttheilige Thermometer angebracht,

deren Kugeln in das Innere der Rohre ragten.

Nachdem das Mauerwerk genügend ausgewärmt, und Kessel und Maschine schon über eine

Woche in unausgesetztem Betriebe waren, wurden die Versuche begonnen und acht Tage

hintereinander in der Weise fortgesetzt, daß zweimal wechselnd, je 48 Stunden ohne,

und je 48 Stunden mit Ueberhitzung gearbeitet wurde. Während der Dauer der Versuche

wurde die Spannung des Dampfes möglichst constant auf 3 Atmosphären gehalten; die

Stellung des Absperrschiebers am Schieberkasten der Maschine war schon vor Beginn

der Versuche den Bedürfnissen angepaßt und blieb durch Fixirung während ihrer Dauer

constant. Die Drosselklappe wurde außer Dienst gesetzt. – Die Sandsteine der

Mahlgänge wurden jedesmal vor Beginn eines neuen Versuches geschärft, so daß jeder Versuch mit

voller Schärfe begann und mit abgestumpften Steinen endete. Das vermahlene Korn

blieb stets dasselbe. Schwankungen in der (heißen und trockenen) Witterung traten

nicht ein. – Für gleiche Zeiten wurden, so weit möglich, gleiche Quantitäten

Korn verarbeitet, in gleicher Weise angegriffen und ausgemahlen. Das Heizmaterial,

eine erdige Braunkohle mit wenigen Knorpeln, von mittlerem Brennwerthe, wurde jeden

Tag frisch von der Grube angefahren, die Tonnenzahl notirt und nach Verlauf der

einzelnen Versuche das nicht verbrauchte Quantum zurückgemessen. Eine Verwiegung der

Kohlen fand nicht statt, da sie für die pecuniäre Frage (die Kohlen wurden nach

Tonnen bezahlt) oder für die rein praktische Seite der Versuche kein Interesse

bot.

Die Regulirung und Fixirung des Absperrschiebers vorn erfolgte so, daß der Kessel bei

normaler Arbeit und Geschwindigkeit der Mahlgänge sein Maximum an Dampf von 3

Atmosphären Spannung lieferte; die Drosselklappe war außer Thätigkeit gesetzt, um

Schwankungen im Dampfverbrauch möglichst zu beseitigen. – Das constante

Erhalten der Spannung erforderte ohne Ueberhitzung die ganze Aufmerksamkeit des

Heizers; mit Ueberhitzung erfolgte es ohne Schwierigkeit, und neigte der Druck im

Kessel leicht zu Ueberschreitungen, während er ohne Ueberhitzung zum Sinken geneigt

war.

Da bei vorstehend erläuterten Vorkehrungen und

Vorsichtsmaßregeln die Versuche mit dauernder Aufmerksamkeit betrieben wurden,

so sind Beobachtungsfehler, soweit sie auf die praktische Richtigkeit der

Resultate Einfluß haben könnten, jedenfalls ausgeschlossen.

Im Mittel der vier je entsprechenden Versuchstage betrug der Brennmaterialverbrauch

pro 100 preußische Scheffel vermahlenen Kornes 24

2/3 Tonnen wenn ohne, und 21 Tonnen, wenn mit Ueberhitzung gearbeitet wurde. Es berechnet sich aus diesen Zahlen für die gleichen

Quantitäten des aufgewendeten Brennstoffes mithin eine Mehrleistung von 18

Proc., oder für gleiche Leistungen eine Brennstoffersparniß von 15 Procent zu

Gunsten der Dampfüberhitzung!

Dabei zeigten sich in den Temperaturen des Dampfes am Eingange und Ausgange des

Ueberhitzungsapparates im Allgemeinen kaum Differenzen; das Thermometer an letzterem

stieg nur, wenn die frische Beschickung des Rostes in der größten Flammenbildung

begriffen war, gewöhnlich um 1°, seltener um 2°, sank aber, sobald

sich die Flammen verminderten, wieder nahezu oder ganz auf die gleiche Höhe des am Eingange

befindlichen Thermometers zurück. Es kann daher, trotz der verhältnißmäßig großen

Heizfläche der Ueberhitzungsrohre, nur für eine sehr kurze Zeit und auch für diese

nur in sehr geringem Grade, von einer eigentlichen Dampfüberhitzung die Rede seyn. Die Hauptwirkung des Apparates beschränkte sich

auf die Nachverdampfung des aus dem Kessel im Dampfstrome mit übergerissenem

Wassers, welche aber in jedem Stadium der Verbrennung vollständig erfolgt seyn muß,

da die Condensations-Wasserhähne am Cylinder während der Thätigkeit des

Apparates vollkommen geschlossen bleiben konnten, ohne daß unruhiger Gang oder

Wasserstöße eintraten; bei directer Verwendung des Dampfes mußten zur Vermeidung der

letzteren die Hähne dauernd etwas geöffnet seyn. – Die Bezeichnung

„Dampfüberhitzungsapparat“ erweist sich für diesen und wohl

auch für jeden anderen in ähnlicher Weise im letzten Zuge eines Kessels

functionirenden Apparat nach Vorstehendem als zu weit gehend; es dürfte ihr daher,

richtiger bezeichnend, der Ausdruck „Nachverdampfapparat“ zu

substituiren seyn. Als solcher empfiehlt er sich, ganz abgesehen von dem

ökonomischen Vortheile, besonders in den Fällen, wo die Verwendung eines nicht, oder

nur sehr wenig überhitzten wasserfreien Dampfes vortheilhaft oder Bedingung ist, wie

z.B. bei Destillationen.

Da man während des Betriebes den Apparat nur schwierig beobachten kann, und da

etwaige Reparaturen bei der Beschaffenheit des Raumes worin er sich befindet, mit

großen Umständlichkeiten und Zeitverlusten verknüpft sind, so ist auf möglichste

Dichte und Dauer der Materialien, so wie auf größte Solidität der Verbindungen ganz

besonders zu achten. Schmiedeeiserne Rohre dürften sich wegen ihrer geringeren

Dauer, besonders da, wo der Betrieb periodisch längere Unterbrechungen erfährt,

weniger eignen als Rohre von Gußeisen, die ich sowohl bei diesem, als auch bei vier

später ausgeführten Apparaten (zu Kesseln von 28 und 32' Länge bei 3 1/2 resp. 4'

Durchmesser) anwandte. Sie bewährten sich seit resp. 5 1/2, 3 und 3/4 Jahren recht

gut, ohne irgend welche Reparatur zu veranlassen. – Die einzelnen Rohre sind

durch Manischen und Schrauben verbunden, und greifen, wie Fig. 15 im Durchschnitt

darstellt, ineinander ein; die eingreifenden und sich deckenden Theile sind genau

nach Schablone gedreht. Die Verpackung ist durch den Serbat'schen Kitt hergestellt. Flantschen und Schrauben wurden bei der

Verbindung der Rohre auf circa 100° C. erwärmt

und die letzteren dann, gut geölt, möglichst fest angezogen.

Tafeln