| Titel: | Louis Walkhoff's patentirter selbstthätiger Glühofen zum Wiederbeleben der Knochenkohle in Zuckerfabriken. |

| Autor: | Louis Walkhoff , Louis Walkhoff |

| Fundstelle: | Band 162, Jahrgang 1861, Nr. VIII., S. 24 |

| Download: | XML |

VIII.

Louis Walkhoff's

patentirter selbstthätiger Glühofen zum Wiederbeleben der Knochenkohle in

Zuckerfabriken.

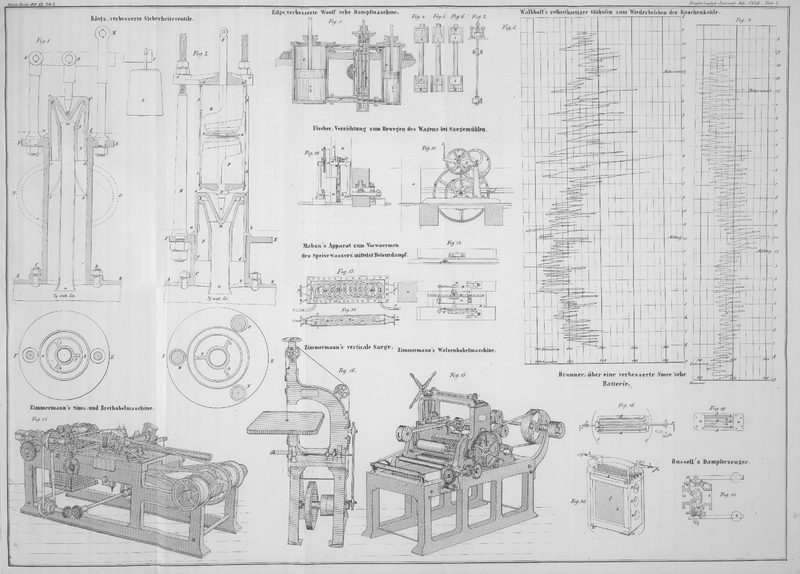

Mit Abbildungen auf Tab.

I.

Walkhoff's selbstthätiger Glühofen.

Die Glühöfen zum Wiederbeleben der Knochenkohle in den Rübenzuckerfabriken bestehen

größtentheils aus gußeisernen Röhren (von runder, ovaler oder flachgedrückter Form),

die in senkrechter oder mehr oder weniger liegender Stellung der Flamme und der

heißen Feuerluft ausgesetzt werden, damit die darin befindliche Knochenkohle durch

Einwirkung der Glühhitze und Verkohlung der in ihren Poren aus den Zuckerlösungen

aufgenommenen organischen Verbindungen, welche durch den Gährproceß nicht

vollständig zerstört wurden, wieder fähig, ähnliche Stoffe zu absorbiren, d.h.

„wiederbelebt“ werde. Diese Röhren sind unten mit einer

Klappe oder einem Schieber versehen, welchen der Arbeiter zu bestimmten, ihm

fixirten Zeiten zu öffnen hat, um einen gewissen Theil Knochenkohle

„abzuziehen.“ Dieses „Abziehen“ von

gewöhnlich 10 Pfd. Kohle geschieht alle 15 bis 30 Minuten, je nach der Menge Kohle,

deren der Fabrikant benöthigt ist und welche der vorhandene Glühapparat liefern

muß.

Es ist einleuchtend, daß wenn der Arbeiter einmal in 15, ein andermal in 30 Minuten

Kohle abzieht, ohne dem entsprechend zu feuern, was gar nicht so genau ausführbar

ist und auch nicht in der intellectuellen und praktischen Fähigkeit des Heizers

liegt, daß dann die Kohle abgezogen werden kann und auch wirklich abgezogen wird,

nachdem sie ganz verschiedenen Graden der Glühhitze ausgesetzt war. Ich fand

dieselbe zu verschiedenen Zeiten in den jetzt allgemein gebräuchlichen Oefen, unter

anscheinend denselben Umständen und in renommirten Zuckerfabriken einmal bei

300° Reaumur (375° C.) und ein andermal wieder bei 200° R.

(250° C.) abgelassen, so daß eine Differenz von 100° R. (125°

C.) stattfand.

Von diesem factischen Vorgange kann man sich sehr leicht überzeugen, wenn man ein Gauntlett'sches PyrometerPolytechn. Journal Bd. CLVII S. 279

und Bd. CLX S. 112. zur Controle der Arbeit eines Ofens benützt. Da dieses Pyrometer die

wechselnde Temperatur aufschreibt und die Zeit dabei bemerkt, so hat der

Zuckerfabrikant, indem er das Pyrometer in ein mit Kohle gefülltes Rohr senkt und

während des Glühens darin läßt, eine fortlaufende Controle über den wirklichen Stand

der Dinge, die er Schwarz auf Weiß nach 24 Stunden dem Arbeiter vorhalten kann, um

ihn zu überführen, daß er schlecht gearbeitet hat.

Ich füge in Fig.

8 eine solche Controle während 24 Stunden bei, aus der deutlich zu ersehen

ist, mit welcher Unregelmäßigkeit die Knochenkohlen effectiv geglüht werden. Die

Zahlen rechts bedeuten die Stunden von Abends 8 bis Morgens 8 Uhr; die Zahlen unten

bedeuten die Temperaturen nach Fahrenheit und Reaumur. Sobald Kohle unten abgezogen

wird, geht die Temperatur zurück, da kältere Knochenkohle oben nachsinkt; dann

erhöht sich die Temperatur und beim nächsten Ziehen wiederholt sich dasselbe Spiel.

Die Temperaturgrade werden nun von einem Bleistift continuirlich aufgezeichnet,

daher die Striche hin- und hergehen, was ein jedesmaliges Ziehen andeutet. Hiernach

wird die Zeichnung Fig. 8 wohl verständlich seyn.

Aus dieser mechanischen Aufzeichnung ersieht man zugleich, wie oft per Stunde „gezogen“ ist und der

betreffende Arbeiter ist daher unter der strengsten Controle. Leider kann dieselbe

aber nur in einem Cylinder angebracht werden und der Arbeiter strengt sich dann an,

diesen regelmäßig zu bedienen, während die übrigen Cylinder jeder Controle entgehen.

Dieß dürfte deutlich erhellen, wenn man die Tabelle Fig. 9 betrachtet, welche

im Verhältnis zur ersten schon bedeutend regelmäßiger ist, besonders was die Zeit

des Abziehens (dreimal per Stunde) anbelangt. Dasselbe

Tableau zeigt aber

zugleich, daß beim besten Willen die Temperatur mehr oder weniger verschieden ist

und immer noch bedeutenden Schwankungen, hier von 40 Graden Reaumur unterliegt.

So interessant und lehrreich derartige Aufzeichnungen nun aber auch sind, was hilft

es dem Fabrikanten, wenn er nach 24 Stunden die Ueberzeugung erhält, daß das Glühen

höchst unregelmäßig war? Es ist einleuchtend, daß hier nicht mehr der Arbeiter die

Schuld trägt, sondern eine mangelhafte Organisation der Glühapparate: durch die

größte Aufmerksamkeit bei Bedienung eines solchen Ofens ist der Arbeiter nicht im

Stande, jene Schwankungen zu vermeiden, da einestheils die Kohle nicht stets im

vollkommen gleichem Zustande der Trockenheit und Wärme von vorn herein dem

Glühapparate übergeben werden kann, anderntheils die Glüh-Röhren mehr oder weniger

vom Feuer entfernt stehen, dessen Zug selten so vollkommen gleichmäßig zu vertheilen

ist, daß jeder derselben die absolut gleiche Wärmemenge zugeführt werde.

Da nun bei den gewöhnlichen Heizungen die Temperatur der Feuerluft in den

verschiedenen Zeiten variirt, je nachdem eben erst gefeuert oder das Meiste

niedergebrannt ist, und je nachdem mehr oder weniger Brennstoff in höheren oder

niederen Schichten aufgegeben wird, so ist es wohl leicht erklärlich, daß hiebei gar

keine Garantie geboten ist stets vollkommen gleichmäßig geglühte Kohle zu

erhalten.

Nun hängt aber die Wirkung der Knochenkohle (besonders in Bezug auf Entfärbung)

sowohl im Anfang als hauptsächlich später wesentlich von dem Grade ab, bei welchem

die Kohle geglüht wurde.

Die Erfahrung lehrt, daß Kohle bei 500° Fahr. (260° C.) geglüht, nur

eine höchst mangelhafte Entfärbung bewirkt, während eine Hitze von 650° F.

(344° C.) der niedrigste Grad zu seyn scheint, bei dem man ein praktisch

zufriedenstellendes Resultat erhält. Eine Temperatur von 700° F. (371°

Celsius) gab stets den entschieden besten Effect. Dieß ist wichtig, besonders für

Raffinerien und ich rathe daher, gestützt auf vielfältige Erfahrung, diesen Grad der

Glühhitze beim Glühen der Knochenkohle anzuwenden.

Nachdem ich zu dieser Ueberzeugung gekommen war und das Mangelhafte der

gebräuchlichen Glühöfen hinlänglich erkannt hatte, bemühte ich mich, an derartigen

Oefen eine Aenderung dahin zu treffen, daß die Knochenkohle

unter allen Umständen die von dem Fabrikanten gewünschte beliebige Temperatur

annehmen muß, ehe sie den Glühapparat verläßt und daß der Arbeiter dabei ganz

unbetheiligt ist, so daß er beim Ziehen von der unerträglichen Hitze, welche von den

Abkühlcylindern ausströmt, nichts mehr zu leiden hat.

Wenn ein Arbeiter „abzieht“ und z.B. alle 15 Minuten dieß zu

vollbringen den Auftrag hat, so dauert das Ziehen von 30–50 Cylindern doch

immer einige Minuten, welches sich in einer Stunde mehrmals und in einer Tag- und

Nachtarbeit sehr oft wiederholt, so daß die Oefen jetzt selten ihre theoretisch

mögliche Leistung erfüllen.

Eine dieser Verbesserungen, die auch bei alten Oefen anzubringen ist,Neue derartige Anlagen sind wesentlich vortheilhafter zu machen. beruht auf der verschiedenen Ausdehnung der Metalle bei höheren Hitzegraden.

Die Röhren oder Cylinder sind von Gußeisen. Bringt man nun inwendig in der Mitte

oder gleichweit von den Seiten entfernt, ein dünnes Rohr oder einen Stab von Messing

an, wobei es von Kohle ganz umgeben ist (und sich am entferntesten Punkte von den

die Hitze transmittirenden Flächen befindet), so muß letzteres ohne Zweifel die

Temperatur der Kohle annehmen, die es unmittelbar umgibt, und dabei dehnt es sich

aus. Wird dann die Kohle unten abgelassen und sinkt oben kältere Kohle nach, so

sinkt die Temperatur, wie aus obigen Aufzeichnungen ersichtlich, um 50° R.

und mehr. Diese Temperatur-Differenz, welche auf das Messingrohr zusammenziehend und

ausdehnend wirkt, steht uns also zu Gebote, um damit zu operiren. Bringt man nämlich

dieses Rohr oder diesen Stab durch den Kühlcylinder hindurch mit der Klappe oder dem

Schieber in Verbindung, so wird sich derselbe in dem Grade öffnen oder schließen,

als sich das Messing mehr oder weniger ausdehnt wie das Gußeisen.

Vermehrt man dann noch durch Hebel oder dergl. diese Größe, so hat man es ganz in der

Gewalt, dem Austritt der Kohle mehr oder weniger Spiel zu geben. Da derselbe nur von

der Temperatur abhängt, so muß selbst die innerste Schichte der Kohle stets einen

gewissen Grad von Hitze erlangt haben, ehe sie in Folge der durch dieselbe

hervorgerufenen Ausdehnung der Messingröhre abgelassen werden kann. Ursache und

Wirkung stehen also hier in unmittelbarer Wechselwirkung.

Selbstverständlich braucht das Metall nicht gerade Messing zu seyn, man könnte auch

z.B. Kupfer anwenden, es ist aber bekannt, daß Messing den größten

Ausdehnungscoefficienten hat und deßhalb den Vorzug verdient. Ziemlich gleichgültig

ist die Form, in der das Messing dazu angewandt wird; dasselbe kann ein einfacher

oder mehrfacher Draht, oder ein flaches längliches Stück, oder auch eine Röhre seyn,

die z.B. in den stehenden

Cylindern vortheilhaft benutzt werden kann, wo sie zugleich den Kern ersetzt.

Daß ein solcher mechanischer oder selbstthätiger Ablasser bei jeder Construction

continuirlich wirkender Oefen angewendet werden kann, er mag aus runden oder

flachgedrückten, geradstehenden oder mehr oder weniger geneigten Röhren bestehen,

ist einleuchtend.

Obschon man den Ausdehnungscoefficienten des Messings ganz genau kennt und sich die

Wirkung darnach berechnen ließe, so bin ich doch auch empirisch vorgegangen und habe

gefunden, daß ein Rohr von 7' Länge unter diesen

Bedingungen (nach den gewöhnlichen Schwankungen der Temperatur in Glühöfen) sich um

1 Millimeter ausdehnt und zusammenzieht. Diese unscheinbare Verlängerung genügt, um

bei 10 bis 20facher Uebersetzung (je nach der Körnung der Kohle) eine genügende

Oeffnung zu geben, während eine 3/4'' = 30 Millimeter

breite Oeffnung des unteren Loches bei nicht zu grober Kohle ausreichend ist. Ich

bemerke nur noch, daß das Loch nicht zur Seite, sondern unten angebracht seyn muß,

so daß die Kohle immer unten herausläuft und sich nicht stopft.

Jeder so veränderte Ofen arbeitet dadurch:

1) in der That continuirlich, kann mithin seine vollkommene theoretische Leistung

entwickeln, liefert also eine höhere Leistung ohne vom

Arbeiter abzuhängen;

2) ohne den Arbeiter beim Ziehen durch Wärme zu belästigen, da diese Operation ohne

seine Mitwirkung bewerkstelligt wird; das Glühen ist also dem

Einflusse des Arbeiters ganz entrückt;

3) so regelmäßig, daß die Knochenkohle stets bei vollkommen gleicher Temperatur den Glühapparat verläßt, der Zuckerfabrikant mithin

überzeugt seyn kann, daß die Kohle in der Filtration so gut arbeite, als es

überhaupt möglich ist;

4) derart, daß der Fabrikant durch Aenderung der Hebel und dgl. die Knochenkohle beim

Glühen jeder beliebigen Temperatur, je nach seinem Gutdünken, aussetzen kann;

5) daß die Feuerung keinen andern Einfluß mehr auf den Ofen ausübt, als daß er wenig

Kohle liefert, wenn wenig gefeuert wird, da die Kohle den Glühapparat nicht eher

verlassen kann, als nachdem sie die Temperatur angenommen hat, die der Dirigent

wünschte; die Menge producirter Kohle steht daher in directem Verhältnisse zur

Stärke der Feuerung, die dadurch controlirt wird. Auf die Qualität der Kohle (insoweit selbige durch das Glühen überhaupt bedingt

wird) hat aber die Feuerung gar keinen Einfluß mehr, da

die Kohle nur bei der bestimmten Temperatur den Apparat verläßt;

6) gewährt diese Anordnung den Vortheil, daß der Zustand der Kohle, in welchem sie

zum Glühofen gelangt, ohne jeden Einfluß auf die Temperatur bleibt, bei der die

Kohle geglüht wird.

Man könnte auch eine Vorrichtung an den besprochenen Röhren anbringen, welche, ohne

den Schieber unten zu öffnen, nur anzeigt, wann die Kohle die verlangte Temperatur

angenommen hat. Sie würde lediglich in der Anwendung eines Stabes (Rohres) bestehen,

durch dessen Ausdehnung bis zu einem gewissen Punkte ein Wecker in Thätigkeit

gesetzt wird, um den Zeitpunkt anzudeuten, in welchem die Knochenkohle vom Arbeiter

gezogen werden muß.

Zur Würdigung der Vorwürfe, welche den

Knochenkohle-Wiederbelebungsöfen in den Zuckerfabriken im Allgemeinen gemacht

werden.

Man macht den gebräuchlichen Glühöfen hauptsächlich den Vorwurf, daß beim

jedesmaligen Glühen der Kohle ein Verlust an Kohlenstoff veranlaßt wird. Daß ein

Verlust an Kohlenstoff oder eine Verringerung der Güte des Products beim Glühen in

hohen Temperaturen stattfindet, ist nicht zu bezweifeln. Daran scheint mir aber

nicht die Construction der Glühapparate Schuld zu seyn, sondern die Art wie man sich

ihrer bisher bediente; der Heizer zog nämlich die Kohle nach 20 oder 30 Minuten ab,

ohne Rücksicht auf die Lebhaftigkeit des Feuers, welches während dieser Zeit auf sie

einwirkte. Dabei konnte es allerdings leicht vorkommen, daß der Kohle eine zu hohe

Temperatur, sogar die Rothglühhitze, also 416° R. (520° C.), ertheilt

wurde, wobei eine porzellanartige Bekrustung ihrer Poren durch die beigemischten

Stoffe unvermeidlich eintritt. Eine Temperatur von 290° R. (362° C.)

wurde bisher als unumgänglich nöthig erachtet, um den Rest der in der Kohle

enthaltenen organischen Substanzen, welche der Gährung widerstanden, zu zerstören

und somit den größtmöglichen Effect der Entfärbung zu erzielen. Der

Rübenzuckerfabrikant, welcher die organischen Substanzen aus der Knochenkohle vor

dem Wiederbeleben derselben vollkommener entfernt, kann sich daher mit einem

geringeren Hitzegrade begnügen, um den zurückgebliebenen Antheil organischer

Substanzen zu zerstören; daß dieses wirklich der Fall ist, davon kann man sich in

solchen Raffinerien überzeugen, welche Rohzucker guter Qualität (von 98 bis 99 Proc.

Zuckergehalt) verarbeiten, wobei der Kohle fast nur Farbstoffe zugeführt werden,

und, wenn sie vor dem Glühen mit reinem Wasser gewaschen wird, eine Bekrustung ihrer

Poren nicht leicht vorkommen wird.

Da in den Rübenzuckerfabriken die Menge der aus den Säften absorbirbaren Stoffe

wechselt, und auch das Wegschaffen der von der Knochenkohle absorbirten Stoffe mit

mehr oder weniger günstigem Erfolge (vor dem Glühen) ausgeführt wird, so ist eine

für alle Fälle geltende Temperatur, welche der Kohle zur Erzielung des höchsten

Effectes ertheilt werden muß, nicht anzugeben; der Fabrikant ist somit darauf

angewiesen, durch Vergleichung des Effectes von, bei verschiedenen Temperaturen

geglühter Knochenkohle gleicher Qualität, mittelst decolorimetrischer Messungen, den

geeigneten Temperaturgrad zu ermitteln.

Welche Wiederbelebungs-Hitze aber auch ein Fabrikant vortheilhaft finden mag, so muß

ihm stets daran gelegen seyn, seine Knochenkohle keinem höheren Wärmegrade

auszusetzen, als zur Erzielung des höchsten Effectes unumgänglich nöthig ist, denn

jedes Uebermaaß wäre in mehrfacher Beziehung Verschwendung. Der oben besprochene

Apparat, welcher die Kohle bei jeder gewünschten Temperatur abzulassen gestattet, je

nachdem man die Hebelvorrichtung in Bezug auf die Ausdehnung der Messingstange mit

dem Schieber in Verbindung setzt, gewährt die Bürgschaft, daß die Kohle niemals

einer höheren als der verlangten Temperatur ausgesetzt wird, daher mit Beibehaltung

der bestehenden Knochenöfen jeder schädliche Einfluß auf die Qualität des Productes

vermieden werden kann. Man hat den Vorschlag gemacht, durch die Knochenkohle behufs

des Wiederbelebens einen Wasserdampfstrom von höherer oder niederer Spannung zu

leiten. Während in den Knochenöfen die vom Brennstoff erzeugte Wärme unmittelbar den

Cylindern zugeführt wird, findet dagegen bei jener Anwendung des Dampfes eine

mittelbare Uebertragung der vom Brennstoff gelieferten Wärme statt. Da aber der

Dampf auf seinem Wege durch lange Leitungen Wärme verliert, ferner die von den

Kesselöfen, worin der Dampf erzeugt wird, abziehenden Gase im Schornstein eine

Temperatur von 250 bis 400° C. haben, während die von den Knochenöfen

abziehenden Gase gewöhnlich nur 120° C. zeigen, so erhellt zur Genüge, daß

die Anwendung des Dampfes zum Erhitzen der Knochenkohle im Vergleich mit der

directen Heizung der Knochenöfen niemals eine Brennstoffersparniß gewähren kann.

Ich bemerke noch, daß es hauptsächlich gypshaltige Kohle ist, welche in den

Knochenöfen bei der Rothglühhitze einen großen Verlust an Kohlenstoff erleidet, weil

1 Aequivalent Gyps bis 4 Aeq. Kohle zerstören kann: man befreie daher die Kohle von

Gyps, bevor sie den Knochenöfen übergeben wird.

Wenn Kohle, welche Sand oder kieselsaure Verbindungen enthält und worin Alkalien

zurückblieben, der Rothglühhitze ausgesetzt wird, so können jene schmelzen und die

Poren der Kohle verstopfen; dieser Fehler kann aber selbst bei der Anwendung einer

zu hohen Temperatur vermieden werden, indem man aus der Kohle vor dem Glühen die

kieselsauren Verbindungen und Alkalien durch Säuern und hinreichendes Waschen mit

reinem Wasser entfernt.

Smela, im Gouvernement Kiew in Rußland, den 6. August

1861.

Louis Walkhoff.

Tafeln