| Titel: | Die Backsteinmaschinen auf der Ausstellung der Royal Agricultural Society in Leeds im Juli 1861; mitgetheilt von M. Eyth. |

| Fundstelle: | Band 162, Jahrgang 1861, Nr. XXX., S. 93 |

| Download: | XML |

XXX.

Die Backsteinmaschinen auf der Ausstellung der

Royal Agricultural Society in Leeds im Juli 1861;

mitgetheilt von M.

Eyth.

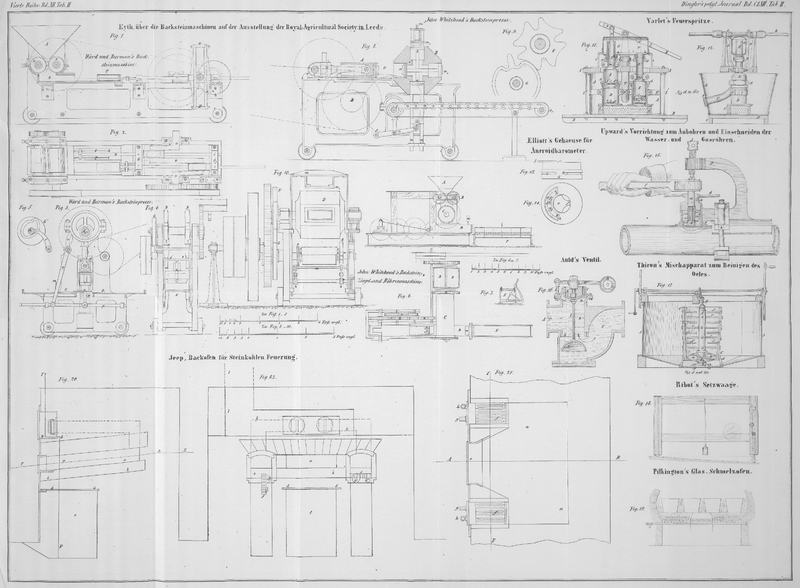

Mit Abbildungen auf Tab.

II.

Eyth, über die Backsteinmaschinen auf der landwirtschaftlichen

Anstellung in Leeds.

Die fast ausschließliche Verwendung von Backsteinen als Baumaterial in dem größeren

Theile Englands mußte hier früher, als in anderen Ländern, auf eine mehr

fabrikmäßige Darstellung derselben führen. Wenn es in Verwunderung setzen kann, daß

trotzdem erst in neuerer und neuester Zeit wirklich Nennenswerthes und die Aufgabe praktisch

Lösendes auf diesem Gebiete geleistet wurde, so ist nicht zu übersehen, daß die

Fabrication mehr, als manche andere, an die Entwickelung der Dampfkraft, einer

großen, billigen und leicht transportablen Kraft gebunden ist, und daß zur

Vervollkommnung der schweren Maschinen, die in Anwendung kommen, eine Reihe

kostspieliger Experimente erforderlich war, wie sie nur die Verhältnisse der neueren

Zeit ermöglichen.

Seit der großen Ausstellung in London 1851 wurden von einzelnen Firmen Englands

fortwährend Veränderungen in der Anordnung ihrer Maschinen gemacht und fast jede

Ausstellung, namentlich aber die jährlichen Ausstellungen der Royal Agricultural Society of England, brachte Neues auf diesem Gebiete.

So waren auch auf der dießjährigen in Leeds abgehaltenen drei verschiedene Systeme

vollständig vertreten, und nur die weltbekannte Fabrik von Clayton, Shuttleworth und Comp. fehlte, um ein

vollständiges Bild des gegenwärtigen Standes der Backsteinfabrication zu geben.

Die Art der Darstellung unterscheidet sich in den drei uns vorliegenden Fällen

wesentlich, so daß sogar das erhaltene Product ein principiell verschiedenes ist.

Während Ward und Burman durch

ausschließliche Darstellung gepreßter Backsteine ein solides und sehr compactes

Baumaterial zu erhalten suchen, stellt Whitehead seine

durchbohrten und hohlen Backsteine dar, welche, leichter und gleichförmiger

gebrannt, trotz des geringeren Gewichts eine größere absolute Festigkeit besitzen.

Besonders schwere Backsteine dagegen machen Bradley und

Craven aus absolut trockenem Lehm durch bloßes

Pressen, und haben dabei den entschiedenen Vorzug, vor dem Brennen nicht erst das

nur zum Formen der Steine nöthige Wasser verdampfen zu müssen und, was wichtiger

ist, selbst den unreinsten Lehm mit bestem Erfolge verwenden zu können.

Backsteinmaschine von Ward und

Burman.

Gehen wir zur Betrachtung der verschiedenen, vor uns liegenden Mechanismen über, so

bilden die Maschinen von Ward und Burman zu Stratford-on-Avon den natürlichen Uebergang vom

Backsteinhandwerk zur Backsteinfabrik. Sie sind die billigsten, einfachsten, aber

auch wenigst vollkommenen und nur zur Darstellung von Backsteinen geeignet, für

welche der Lehm in der alten Weise von Hand oder durch irgend welche neueren

Maschinen (Quetschwalzen, Thonschneider) vorbereitet seyn muß.

Die in Fig. 1

und 2

dargestellte Thonmaschine erfordert zwei Jungen zur

Bedienung und wird durch eine Locomobile in Bewegung gesetzt. Der Eine der Arbeiter

hat den Lehm in die Zarge A aufzugeben, welche sich nach unten öffnet

und die Lehmmasse zwischen 2 grobgeriffelte Walzen E, E

fallen läßt, durch deren Bewegung dieselbe nach unten geführt wird. Die verschiedene

Geschwindigkeit (1 : 1 1/2) der durch 2 Stirnräder verbundenen Walzen bezweckt ein

nochmaliges Kneten und Mischen der Masse. Doch sind die Walzen nicht stark genug und

liegen nicht so nahe aneinander, um förmlich als Quetschwalzen zu dienen und etwaige

Steine zu zermalmen; diese müssen schon vorher durch Sieben oder Quetschen entfernt

seyn. Der unter den Walzen befindliche gußeiserne Kasten B, welcher sich auf die angegebene Weise immer vollständig mit Lehm

gefüllt erhält, hat gegen rechts (s. Fig. 1) zwei viereckige

Oeffnungen. Der Querschnitt derselben entspricht genau der Größe der aus starkem

Blech kastenartig zusammengefügten Schlitten C, welche

auf dem sich nach außen fortsetzenden Boden des Lehmbehälters geradlinig geführt

hin- und herschleifen. Die Bewegung dieser Schlitten ist durch eine fest mit

denselben verbundene Zugstange vermittelt, welche zwischen zwei Führungslagern G u. G eine gußeiserne

Schleife trägt. In diesen Schleifen bewegen sich die Kurbellager einer

doppeltgekröpften Welle O, O, so daß bei deren Drehung

die beiden Schlitten abwechslungsweise in den Lehmbehälter hinein- und heraustreten.

Die Mündung der Schlitten gegen den Lehmbehälter hin ist offen und die Blechwände

hier messerartig zugeschärft. In denselben befindet sich ein kolbenartig beweglicher

Deckel, der einestheils durch die Wände des Schlittens, anderntheils durch 2

angenietete Stängchen geführt ist, welche den hinteren Boden des Schlittens

durchbrechen und überdieß durch ein auf der Hauptzugstange aufgekeiltes Querstück

außerhalb gehalten sind, so daß die Bewegung der Platten im Schlitten eine frei hin-

und hergehende seyn kann. – Die Länge der Stängchen F, welche unter Umständen, wenn der Schlitten sich nach rechts bewegt an

das Führungslager G anstoßen, bedingt es, daß bei der

Bewegung des Schlittens nach rechts die Platte sich relativ nach vorn schiebt, bis

sie, im äußersten Falle, bis an die Mündung desselben tritt. – Der ganze

Mechanismus ist auf 2 gußeisernen Seitenwänden aufgebaut, welche durch Traversen und

Stehbolzen verbunden sind. Das Gestell ist mit Hülfe von kleinen Rädchen leicht

transportabel. Die Bewegung wird durch die Locomobile mittelst Riemen einem

Vorgelege mitgetheilt, das dieselbe durch Stirnräder auf die gekröpfte, die

Schlitten bewegende Welle überträgt und zugleich mit Hülfe eines weiteren Riemens

die Zuführungswalzen in Bewegung setzt.

Die Wirkung des Apparats ist nun einfach die folgende: Während sich der Kasten B fortwährend mit Lehm füllt, bewegen sich die Schlitten

C vor- und rückwärts und stechen dabei in die der

Bewegung sich entgegendrängenden Massen hinein. Dadurch wird das bewegliche

Blättchen im Schlitten

bis zu dessen festem Boden zurückgeschoben, worauf derselbe, vollständig mit Lehm

gefüllt, wieder aus B heraus tritt. Ist er etwa 1'' von der Mündung des Lehmbehälters entfernt, so stoßen

die Stängchen F an dem Lager G an, die Plättchen bleiben stehen und während der Schlitten fortwährend

von links nach rechts geht, schiebt sich die ausgestochene Lehmmasse mit demselben

heraus und wird von dem zweiten Arbeiter weggenommen.

Das so erhaltene Stück hat nur auf 4 Seiten die Form eines leidlichen Backsteins.

Hinten und vorn ist sie roh abgebrochen; die vollständige Darstellung des gepreßten

und wohlgeformten Steins erfolgt deßhalb erst in der in Fig. 3–5 abgebildeten

Backsteinpresse.

Auf der sich langsam drehenden Welle A sind 2 Excenter

B, B aufgekeilt, deren kurze, starke Stängchen ein

geradlinig geführtes schmiedeeisernes Kästchen D in

verticaler Richtung auf- und abziehen. Direct unter demselben steht ein gußeiserner

Tisch F, welcher zur Auflage des noch ungepreßten

Backsteins dient, und der genau so groß ist, daß sich das Kästchen D in seiner unteren Stellung über seinen Rand

hereinschiebt. In dem Kasten befindet sich, ganz ähnlich wie in den Schlitten der

oben beschriebenen Maschine, eine bewegliche durch das Stängchen O geführte Platte C, welche,

wenn der Kasten seine höchste Stelle erreicht hat, durch das Querstück e, e, an welches die Stange C stößt, bis zur Mündung des Kastens herabgedrückt wird, wenn aber der

Kasten nach unten geht, bis zu dessen oberem Boden zurücktreten kann. Zu beachten

ist, daß die verstählten Köpfe der kleinen Excenterstangen nicht vermittelst der

Zapfen, welche hinreichend Spiel haben, sondern direct beim Herabgehen auf die

Rückseite des Kastens pressen. – Auf beiden Seiten des Preßtisches und des

beweglichen Kastens befinden sich gußeiserne Tischplatten, von welchen die

linksliegende zur Aufnahme der zu bearbeitenden, die rechtsliegende für die

gepreßten Backsteine bestimmt ist. Von den ersteren wird je 1 Stück, wie es von der

Lehmschneidemaschine kommt, bei O niedergelegt, direct

vor das über die Tischplatte laufende Flacheisen m,

welches mit dem geradlinig geführten Gestänge p sowie

mit dem Tischplättchen n in starrer Verbindung ist.

Dieses ganze, bewegliche System von Flacheisenstäben m, p,

n wird durch den Hebel q und die entsprechenden

Gelenkstücke in Bewegung gesetzt, indem derselbe auf einer Welle aufgekeilt ist, auf

der auch das Hebelchen r sitzt. Ein an Letzterem

befestigter Zapfen greift nämlich in eine Nuth ein, welche auf der am Ende der Welle

A aufgekeilten Scheibe G

eingegossen ist. Die Form dieser Nuth und die Stellung der Scheibe zu den Excentern

ist durch die im Folgenden zu beschreibende Bewegung des Flacheisens m und des Tischplättchens

n bestimmt. – Das Gestell der Maschine besteht

ebenfalls aus zwei Seitenwänden, die durch Stehbolzen und mit dem Tische fest

verbunden sind, und zur Erleichterung des Transports auf Rädchen ruhen. – Die

Hauptachse und damit der ganze Apparat wird durch eine Stirnradübersetzung und ein

mit fester und loser Riemenscheibe versehenes Vorgelege von der Locomobile aus in

Bewegung gesetzt.

Die bei O niedergelegte Lehmmasse wird nun im Augenblick,

wenn die Excenter und damit der Preßkasten seine höchste Stellung erreicht hat,

durch das Plättchen m, das sich gerade zu bewegen

anfängt, auf den Preßtisch F geschoben. Die Form der

Grube in der Gußscheibe G ist der Art, daß sich die

Stange p und damit m und n, sobald der Backstein auf dem Preßtisch liegt, wieder

um etliche Zoll zurückschiebt und dann stehen bleibt. Jetzt bewegt sich der

Preßkasten abwärts und schneidet mit den unten zugeschärften Kanten die

hervorstehenden Theile der noch etwas unförmlichen Lehmmasse ab. Dann, über die

Kanten des Preßtisches hereintretend, ertheilt er dem Backstein die erforderliche

Pressung, worauf sich die Excenter wieder nach oben bewegen. Auch der Backstein, der

fest in der Form klebt, geht mit nach oben, bis das Stängchen e anstoßt, die Platte O somit stehen bleibt

und sich der Backstein langsam aus der Form herausstreift. Mittlerweile hat sich

aber die Stange p wieder in Bewegung gesetzt und geht

von rechts nach links, bis sich das Tischplättchen n in

der in Fig. 3

gezeichneten Lage befindet. Hier hält das Gestänge einen Moment, während dessen der

vollständig aus dem Preßkasten getretene Backstein auf den Tisch n niederfällt, und der Arbeiter einen neuen Lehmkörper

bei O niederlegt. Durch die nun wieder aufs Neue

beginnende Bewegung des ganzen Mechanismus wird der fertige Backstein nach O' hingeführt, wo er von einem Jungen abgenommen wird,

während sich der nächste auf den Preßtisch legt.

Die gekröpfte Welle der Lehmschneidemaschine macht 6 bis 7 Touren per Minute; die Excenterwelle der Presse macht 14. Es

berechnet sich somit die Leistungsfähigkeit beider Maschinen bei gehöriger Bedienung

auf circa 800 Backsteine per

Stunde oder 8000 per Tag. Eine 3–4pferdige

Locomobile setzt die Maschinen leicht in Bewegung; außerdem erfordern sie aber 4

Jungen zu ihrer speciellen Bedienung und Leute und die nöthigen Apparate zur

Darstellung eines guten Lehms. Nicht schwierig wäre es und mit geringen Kosten

verbunden, die Lehmschneide und die Preßmaschine der Art zu combiniren, daß die auf

der einen Maschine zugeschnittenen Lehmmassen von selbst unter die Presse liefen,

wodurch wenigstens zwei Paar Hände erspart würden.

Der Preis beider Maschinen zusammen beträgt 120 Pfd. Sterl.

Die dargestellten Backsteine sind schön, scharfkantig und durchaus gleichförmig. Die

Pressung, welche der Masse ertheilt wird, kann, je nach der Beschaffenheit des

Lehms, durch Heben oder Senken des Preßtisches verändert werden. Nur tritt dann der

große Uebelstand ein, daß die Steine eine andere Stärke bekommen. Ueberhaupt halten

diese Maschinen kaum einen Vergleich mit den im Folgenden zu beschreibenden aus, und

sind nur da zu empfehlen wo Geldverhältniß die Anschaffung der bedeutend theureren

Apparate anderer Fabriken unmöglich machen.

Backstein-, Ziegel- und Röhren-Maschine von John

Whitehead.

Die Maschinen von John Whitehead zu Preston in Lancashire,

die schon auf den Weltausstellungen von London und Paris Preise davon trugen, sind

in ihrem Princip wohl hinlänglich bekannt, so, daß wir uns darauf beschränken

können, nur andeutend die reiche Ausstellung der verschiedenartigen Geräthe dieser

Firma zu berühren. Das wirklich Neue wird sich hierbei leicht hervorheben

lassen.

In Fig. 6 und

7 ist das

allgemeine Arrangement der vollständigen Ziegel-,

Backstein- und Thonröhren-Fabrik skizzirt, wie sie auf dem Ausstellungsplatz in Leeds im Gang war.

– Von der Zarge A geht der Lehm direct, wie er

aus der Grube kömmt, durch die Quetschwalzen B, die dazu

dienen. Steine zu zermalmen und die Schollen zu zerbrechen und fällt von hieraus,

mit Wasser gemischt, in den horizontal liegenden Thonschneider. Die Walzen haben

2' Länge und 2' Durchm.,

erfordern 3–4 Pferdekräfte und sind im Stande stündlich 80–100 Ctr.

Lehm zu verarbeiten. – Wesentlich nun ist die horizontale Lage des

Thonschneiders C, über dessen einem Ende das

Quetschwalzwerk steht. Der Zweck dieser Einrichtung ist, die Zarge möglichst tief

stellen zu können, um das Rohmaterial so wenig als möglich in die Höhe schaffen zu

müssen, was bei den gewöhnlichen, senkrechten Thonschneidern immer einen mißlichen

Umstand bildet. Der horizontale Schaft des Thonschneiders macht nur 4 Touren; die

6'' breiten, spiralförmig gestellten Schaufeln,

welche mit der Ebene in der sie sich drehen einen Winkel kleiner als 30°

bilden, und mit je 6 kleinen senkrecht zu ihrer Fläche stehenden Messern versehen

sind, wälzen die ganze Lehmmasse, dieselbe zerschneidend, knetend und mischend, dem

andern Ende des Cylinders zu. An diesem Ende stehen die Schaufeln ganz senkrecht zu

der Ebene, in der sie sich drehen, und drücken den Lehm durch die nach unten gehende

Oeffnung des Cylinders fortwährend in die Preßmulde C.

– Diese Preßmulde hat nach vorn und hinten Oeffnungen. Von hinten tritt, durch Kurbel und

Kurbelstange in langsame Bewegung versetzt, ein viereckiger Kolben pluntscherartig

in die Mulde ein und aus, und preßt dadurch den in der Mulde befindlichen Lehm

stoßweise nach vorn, während, beim Zurücktreten, der entstehende leere Raum alsbald

von dem vom Thonschneider herabdringenden Lehm ausgefüllt wird. Die vordere Oeffnung

dient zur Befestigung des Mundstücks, das, je nach dem herzustellenden Product,

Oeffnungen entsprechend dem Querschnitt eines Backsteins, einer Anzahl Ziegel oder

Röhren hat. Whitehead vermeidet mit vollem Recht bei

seinen Maschinen, wenn irgend möglich, Schrauben.

Textabbildung Bd. 162, S. 98

So sind auch diese Mundstücke nur durch Knacken in der unten

skizzirten Weise festgehalten – eine Verbindung, die dem Zweck vollständig

entspricht, trotzdem sie sehr leicht löslich ist. Ehe die nach vorn sich bewegende

Lehmmasse das Mundstück erreicht, wird sie an den Wänden von unter einigem Druck aus

dem Behälter m eindringenden Wasser bespült, wodurch

sich der Lehm beim Hervortreten aus der Form leicht von dem Metall loslöst und glatt

und sauber heraustritt. Vor der Mündung steht ein Tisch, der aus einer Anzahl

beweglicher, mit Filz überzogenen Rollen von 1 1/2'

Länge und 2'' engl. Durchmesser besteht. Diese Rollen

lagern in 2 in der Längenrichtung laufenden Flacheisenschienen, und dienen der aus

dem Mundstück hervortretenden Lehmmasse als Lager, auf dem sie sich mit Leichtigkeit

fortwälzen kann, was freilich nicht immer ganz ohne Beschädigung des Products

abgeht. Längs dieses Tisches befindet sich ein Rahmen, dessen unterer Schenkel unter

den Rollen, der obere über denselben liegt. Dieser Rahmen ist um eine Achse drehbar,

die sich am Boden direct unter dem Tisch befindet, und kann mittelst eines

Handgriffs von der einen zur andern Seite des Tisches bewegt werden. Zwischen den in

der Längenrichtung laufenden Rahmenschenkeln sind in Distanzen, welche nur durch die

Größe der Rollen bedingt sind, sonst aber je nach dem darzustellenden Producte

gewählt werden, Saiten ausgespannt. Durch die oben beschriebene Bewegung des Rahmens

von einer Seite des Tisches zur andern im Augenblick des Stillstands des

ausgepreßten Lehmkörpers, d.h. des Rückgangs der Kurbel, wird derselbe durch die Saiten

in die entsprechende Anzahl Backsteine, Röhren etc. zerschnitten.

Die Productionsfähigkeit der Maschine berechnet sich folgendermaßen: Die Kurbel,

welche den Schlitten oder Kolben in der Preßmulde bewegt, hat 16'' Radus und macht 3 Hube pr. Minute. Dieß würde einem Lehmkörper von 3. 2. 16 = 96'' pr. Minute entsprechen. Da aber der Querschnitt des

Kolbens größer ist, als der Querschnitt des Mundstücks, so wird der Lehmkörper

beträchtlich länger und zwar bei gewöhnlichen Backsteinen pr. Hub 6', pr. Minute also 18'. Da nun die Whitehead'schen

Backsteine eine Stärke von 4'' (Länge 12'', Breite 6'') haben, so

gibt jeder laufende Fuß 3 Backsteine und in 10 Arbeitstunden werden

10. 3. 18. 60 = 32400

Backsteine geliefert.

Das Auspressen aus den Mundstücken, sowie namentlich das Zerschneiden des Lehmkörpers

mittelst der Saiten, erfordert selbstverständlich einen sehr weichen und vollständig

steinfreien Lehm, wie er bei nicht sehr günstiger, natürlicher Beschaffenheit durch

die einfachen Quetschwalzen nicht geliefert werden kann. In solchen Fällen wendet

Whitehead den ganzen Apparat zum Sieben an, indem er

nach Entfernung der gewöhnlichen Mundstücke und des Rollentisches, vor der Oeffnung

ein aus schmiedeeisernen, rostartig gelegten Stäben bestehendes Sieb befestigt,

durch das der Lehm durchgetrieben wird, ehe er zur Fabrication von Röhren etc.

verwendet werden kann.

Bei sehr steinigem Lehm empfiehlt Whitehead sein doppeltes

Quetschwalzenwerk, das das Sieben ganz unnöthig machen soll. Es liegen hierbei 2

Paar Quetschwalzen senkrecht übereinander, von denen sich die oberen von der Länge

von 2 1/2' und dem Durchmesser von 20'' mit gleicher, die unteren mit verschiedener

Geschwindigkeit drehen, indem eine Walze 2 mal schneller läuft, als die andere. Die

sehr solid construirte Mühle kostet 75 Pfd. Sterl. und wiegt 106 Ctr.

Die ganze, oben beschriebene Mühle mit Ausnahme des Rollentisches und der

Quetschwalzen, sowie der verschiedenen Mundstücke, welche besonders bezahlt werden,

kostet 180 Pfd. Sterl.

Ein gewöhnlicher senkrechter Thonschneider, von einem Pferd in Bewegung gesetzt

(Cylinder 24'' Durchm., 54''

hoch; Schaft 3 Umdrehungen), kostet 14 Pfd. Sterl.

Ein verticaler Thonschneider mit siebartig durchbrochener Cylinderwand, durch welche

während des Mischens der Thon getrieben werden soll, und der somit zugleich den

Proceß des Siebens zu vollziehen hat, war nicht in Thätigkeit, und scheint zum mindesten nicht bei

jeder Art von Lehm angewendet werden zu können.

Statt die Bewegung des Kolbens in der Preßmulde durch eine Maschine zu vermitteln,

hatte Whitehead früher immer seine ganz nach demselben

Princip construirten Maschinen von Hand mittelst eines Schwungrads und einer

einfachen Uebersetzung in Bewegung gesetzt. Hiebei wurde die Preßmulde, die nicht in

directer Verbindung mit dem Thonschneider war, zuerst durch Arbeiter mit Lehm

gefüllt, hierauf der abnehmbare Deckel derselben geschlossen und dann der Kolben

vorwärts getrieben. Für kleinere Fabriken ist diese Anordnung noch immer sehr zu

empfehlen. Die Preßmulde hat 26'' Länge, 9'' Tiefe und 16 1/2'' Weite.

Sie macht, gehörig bedient, pr. Tag 6000 Röhren von 2'' Durchm. und 13 1/2''

Länge. Preis 21 Pfd. Sterl.

Doppeltwirkende Maschinen für Handbetrieb nach dem gleichen Princip mit einem

Treibrad, 2 Preßmulden und Rollentischen versehen, produciren pr. Tag ca. 8–9000 2zöllige Röhren. Der

Apparat wiegt 18 Ctr. und kostet 28 Pfd. Sterl.

Durch das Verschrauben verschiedener Mundstücke können selbstverständlich die

verschiedensten Arten von Ziegel- und Backsteinen, sowie cylindrische Röhren von

jedem Querschnitt, selbst von einem solchen, der größer ist als die Weite der

Preßmulde, hergestellt werden. Besonders bekannt ist Whitehead in dieser Hinsicht durch seine durchbohrten Backsteine. Das zu ihrer Darstellung angewendete Mundstück

ist mit Messingstiften versehen, welche an Querstäbchen im Grund der Mündung

befestigt, in der Richtung des sich herausschiebenden Lehmkörpers nach vorn

verlaufen und bündig mit dem Ende des Mundstücks abgeschnitten sind.

Auf diese Weise erhält der Lehmkörper und damit jeder einzelne Backstein 18 Löcher

von 5'' Weite. Die Whitehead'schen Backsteine sind größer als die gewöhnlichen englischen. Sie

haben 12'', 6'' und 4'', während letztere 10'',

5'' und 3'' haben.

Trotzdem sind sie, in Folge der Durchbohrung, ebenso leicht. Der Hauptvortheil aber

ist, daß sie durch die Löcher viel rascher und gleichförmiger gebrannt werden können

und dadurch, angestellten Versuchen gemäß, ihre Festigkeit wesentlich erhöht

wird.

Es dürfte wohl nicht uninteressant seyn, hier die Resultate dieser Versuche, wie sie

von John Rowan und Söhnen in

Belfast angestellt wurden, etwas näher zu erörtern. Dieselben benützten ein

hydraulische Presse, auf deren Preßplatte sie einen Pfeiler von 18'' im Quadrat und 4 Schichten gewöhnlicher Backsteine

(also 1' Höhe) in Cement gemauert, aufsetzten. 24

Stunden nach dem Mauern wurde der Versuch gemacht. Der Pfeiler aus gewöhnlichen

Steinen fieng an bei einem Druck von 110 Tonnen zu weichen und brach bei 150 Tonnen.

Der Pfeiler der Whitehead'schen durchbohrten Ziegel hielt

270 Tonnen ohne eine Spur von Bruch oder Weichen aus, und brach bei 350 Tonnen.

– Ein zweiter Versuch wurde mit einem Pfeiler von 9'' im Quadrat gemacht. Aus gewöhnlichen Steinen construirt, brach derselbe

bei 40 Tonnen, aus Whitehead'schen erst bei 120 Tonnen.

Das Mittel aus diesen Versuchen, auf den englischen Quadratfuß reducirt, gibt für

gewöhnliche Steine eine mittlere Tragfähigkeit von 69 Tonnen, für die durchbrochenen

eine solche von 184 Tonnen, eine Differenz, die sich bloß durch das regelmäßige

Durchbrennen der ganzen Masse des Steins bei den durchbrochenen Backsteinen erklären

läßt.

Trotz der Vollkommenheit seiner Maschinen, denen Whitehead

mit Recht nachrühmen kann, daß die Hauptschwierigkeit in der Entfernung der

ungeheuern Masse des erzeugten Products bestehe, lassen sich doch einige im Princip

liegende Nachtheile nicht übersehen. Das Ausdrücken aus der Mulde und namentlich das

Zerschneiden mit Saiten, erfordert ein überaus reines und weiches Rohmaterial, und

namentlich einen verhältnißmäßig großen Wasserzusatz, dessen Verdampfung vor dem

Brennen mehr Zeit und Mühe kostet als die Darstellung der Backsteine selbst. Das

Rollen des Lehmkörpers über die Filzwalzen alterirt denselben bei Darstellung von

Backsteinen wenig, bei großen Röhren ist dieß jedoch ein wesentlicher Nachtheil. Und

auch die Kanten der Backsteine werden selbstverständlich nicht so scharf und schön,

wie es unter Umständen zu wünschen wäre.

Um deßhalb für Façaden hübsche Steine zu erhalten, wendet Whitehead eine sehr sinnreich construirte Presse an, die sich durch ihre Leistungsfähigkeit sowie

durch Schönheit des Products auszeichnet.

Fig.

8–10 stellen diese Maschine vor. Sie besteht wesentlich aus einem

horizontal geführten, durch eine gekröpfte Kurbelwelle E

und eine kurze Kurbelstange in Bewegung gesetzten Preßschlitten A und einer gußeisernen Walze B, die auf 4 Seiten, dem Querschnitt, d.h. der Breitseite der Backsteine

entsprechende Oeffnungen darbietet. Der nach innen liegende Boden dieser Oeffnung

wird durch schmiedeeiserne Platten gebildet (a, a' und

b, b'), von denen je die zwei gegenüberliegenden in

der Weise durch schmiedeeiserne, eingenietete Stangen verbunden sind, daß sie sich

zusammen in der Form verschieben, so daß immer nur eine Oeffnung zur Aufnahme des

Lehmkörpers bereit erscheint, die andere aber durch den vorgeschobenen Boden

geschlossen ist. Ein weiteres Heraustreten dieses Bodens oder ein Zurücktreten des

gegenüberliegenden in der Preßform, wird durch im Innern der Walze angegossene Leisten verhindert.

Die Walze ruht an beiden Enden mittelst eingekeilter Zapfen auf starken Lagern. Der

eine sich nach außen verlängernde Zapfen trägt eine in Fig. 9 in der Ansicht

gezeichnete sternförmige Scheibe F, welche durch eine

zweite auf der Welle C sitzende Scheibe G mittelst eines Zahns in Bewegung gesetzt wird. Die

Verhältnisse sind so gewählt, daß einer Umdrehung der Scheibe G eine Drehung der Walze um 90° entspricht. Diese Drehung erfolgt

aber nur während eines kurzen Theils der Zeit, welche die Welle G zu einer vollständigen Tour braucht, indem Stern und

Walze in der übrigen Zeit durch den an der Peripherie des Sterns streifenden

kreisrunden Theil der Scheibe festgestellt sind. Der Stillstand der Walze erfolgt

stets, wenn die dem Preßschlitten Nächstliegende Form zur Aufnahme des Lehms eine

genau horizontale Richtung hat. – Die Kurbelwelle E und die den Stern bewegende Welle C stehen

nur durch zwei Stirnräder und durch einen kleinen in beide eingreifenden Kolben D in Verbindung, so daß nothwendig, da die beiden

Stirnräder gleich groß sind, einem Vor- und Rückgang des Schlittens eine

Viertelsumdrehung der Formwalze entspricht. Auf der schnellergehenden Welle des

vermittelnden Kolbens sitzt ein Schwungrad und die zur Bewegung des ganzen

Mechanismus nöthige feste und lose Riemenscheibe. – Die Welle C trägt außer der angeführten Scheibe G zwischen den Seitenwänden des Gestells ein Excenter

d und eine Schnurscheibe e (Fig.

10). Das Excenter setzt durch den Hebel h

zunächst die Welle f in Bewegung, die an ihrem andern

Ende einen entsprechenden Hebel h' trägt. Beide Hebel,

h und h', setzen, durch

kleine Gelenkstücke vermittelt, ein geradlinig geführtes Gerüst m, m in auf- und abgehende Bewegung. Dieses Gestänge

trägt oben, bei m¹, eine mit Filz überzogene

Platte, genau von der Größe der Preßformen in der Walze, welche bei der Bewegung des

ganzen Mechanismus im Augenblick des Stillstands der Walze in die gerade nach oben

gerichtete Form hinein- und wieder heraustritt, ehe die Walze sich zu drehen

anfängt. Die Schnurscheibe dient zur Bewegung einer entsprechenden Scheibe e', mittelst eines endlosen Kettchens. Auf der Welle C sowie auf der Welle des Scheibchens e', sitzen nämlich 14''

breite, hölzerne Walzen, über welche ein endloses Band läuft. Dasselbe wird durch

eine Anzahl hölzerner Rollen unterstützt, deren Lager in 2 Langschienen liegen, die

auf der einen Seite die Welle C, auf der andern die

Welle e umgreifen und in der Nähe der letzteren durch 2

Füße gestützt werden. Das Band dient dazu, das Abnehmen der gefertigten Backsteine

zu erleichtern.

Nachdem nun an der Stirnfläche des Schlittens sowohl, als an den verschiebbaren Böden

der Preßformen die der Gestalt des façonirten Backsteins entsprechenden schmiedeeisernen

Platten festgeschraubt sind, beginnt die Operation in der folgenden Weise: Im

Augenblick, wenn der Schlitten seine äußerste Stellung nach links erhalten hat, legt

der Arbeiter den von der gewöhnlichen Maschine erhaltenen Backstein bei O nieder. In diesem Augenblicke hat auch die Walze die

in Fig. 8

gezeichnete Stellung angenommen und bleibt gerade stehen, um den durch den Schlitten

vorwärts geschobenen Backstein in der Form A

aufzunehmen. Sowie sich nach ertheilter Pressung der Schlitten aus der Form

zurückgezogen hat, kommt der Daumen der Scheibe G mit

dem Stern F in Eingriff und die Formwalze dreht sich um

90°. Ist die Drehung vollendet, so hat der Schlitten seine ursprüngliche

Stellung links erreicht und die Walze bietet eine neue leere Form zur Aufnahme eines

zweiten Backsteins dar. – Der erste dargestellte hängt, in seiner Form

klebend, einen Moment ruhig nach unten, gerade über dem sich fortwährend

vorwärtsbewegenden endlosen Band. Die Filzscheibe m',

die in Folge der Stellung des Excenters d während der

Drehung der Walze außerhalb derselben eine auf- und abgehende Bewegung gemacht hat,

tritt nun in die nach oben gekehrte Preßform und drückt, zugleich an den Wänden

streifend und diese reinigend, die Bodenplatte b und

damit b' nach unten. Hiedurch wird der gepreßte

Backstein langsam aus seiner Form herausgeschoben und legt sich schließlich auf das

endlose Band, das ihn nach rechts abführt. Mittlerweile ist die Filzplatte wieder

nach oben gegangen, und verläßt die Form einen Augenblick vorher, ehe sich die Walze

abermals in Bewegung setzt, um den zweiten fertigen Backstein nach unten zu kehren

und eine dritte, soeben vollständig gereinigte Oeffnung dem sich vorwärts bewegenden

Schlitten darzubieten.

Bei jeder Bewegung des Schlittens wird somit 1 Backstein fertig, bei jeder Umdrehung

der Walze 4. Die Welle D macht bei gewöhnlichem Gang 60

Umgänge, E und C machen 20,

die Formwalze 5. Es werden somit pr. Minute 20 Steine

und pr. Tag ca. 60. 20. 10 =

12000 Steine gepreßt. Die Productionskraft könnte bedeutend erhöht werden, wenn der

Arbeiter im Stande wäre, die zu pressenden Backsteine rascher bei O niederzulegen.

In der Aufstellung selbst wurden immer die durchbohrten Backsteine, wie sie von der

Hauptmaschine kamen, auf die Presse gebracht und von 4''

Stärke auf 3'' zusammengedrückt. Whitehead behauptet, daß es nicht nöthig sey, vorher ungepreßte Steine

darzustellen, wenn man nur immer die nöthige Menge Lehm bei O niederlege. Darin aber wird die Schwierigkeit eben liegen, die es fast

unumgänglich nothwendig macht, vorher das jedesmal nöthige Quantum genau zurecht zu

legen, was wohl am besten durch die Hauptmaschinen selbst geschieht.

Der Preis der Presse ist 45 Pfd. Sterl.

Es würde uns zu weit führen, auf alle einzelnen Abänderungen des Hauptprincips, auf

alle Vorrichtungen und Werkzeuge einzugehen, die Whitehead zur Darstellung seiner mannigfaltigen Backsteinformen, die er

rund und quadratisch, durchbohrt oder ganz hohl macht, und die zur Bildung von

Bunden, Ecken, Gewölben etc. jedesmal eine entsprechende Form erhalten, oder die er

zur Fabrication von Ziegeln und Röhren benützt. Bei allen diesen complicirten Formen

des Products zeigt sich der Uebelstand eines horizontalen Rollentisches, der die

Form des aus der Preßmulde austretenden Lehmkörpers nur zu leicht alterirt,

unverkennbar.

Um so mehr war es zu bedauern, daß Clayton, welcher diesen

Punkt besonders berücksichtigt, in diesem Gebiete nicht ausstellte. Freilich hat er

nach dem Urtheil der Agricultural Society durch

Vermeidung des einen Fehlers einen andern Uebelstand herbeigezogen. Auf der in

Norwich abgehaltenen Ausstellung sprachen sich die Richter wohl mit Recht über seine

Maschinen dahin aus:

„Clayton's Maschine ist noch immer eine

Combination des horizontalen und verticalen Systems. Der Fabrikant hat eine

beträchtliche Menge Geschicklichkeit und Geduld an ein falsches System

verschwendet – nicht als ob die horizontale Bewegung des austretenden

Lehmkörpers im Stande wäre, so gute Röhren von beträchtlicher Größe zu erzeugen,

wie es die verticale ist; zieht man aber in Betracht, wie wenig Röhren von

solchen Dimensionen im Verhältniß zu kleineren verlangt werden, so ist es klar,

daß eine Maschine, welche eine so beträchtliche Höhe für die Aufgabe des

Rohmaterials verlangt, nicht ökonomisch seyn kann.“

(Der Schluß folgt im nächsten Heft.)

Tafeln