| Titel: | Der Schüttel-Pultrost zur rauchverzehrenden, vollkommeneren Verbrennung von Mineralkohlen und Torf; von Rudolph Vogl, k. k. Hüttenmeister in Joachimsthal. |

| Fundstelle: | Band 163, Jahrgang 1862, Nr. XXVII., S. 96 |

| Download: | XML |

XXVII.

Der Schüttel-Pultrost zur

rauchverzehrenden, vollkommeneren Verbrennung von Mineralkohlen und Torf; von Rudolph

Vogl, k. k. Hüttenmeister in Joachimsthal.

Aus der österreichischen Zeitschrift für

Berg- und Hüttenwesen, 1861, Nr. 51.

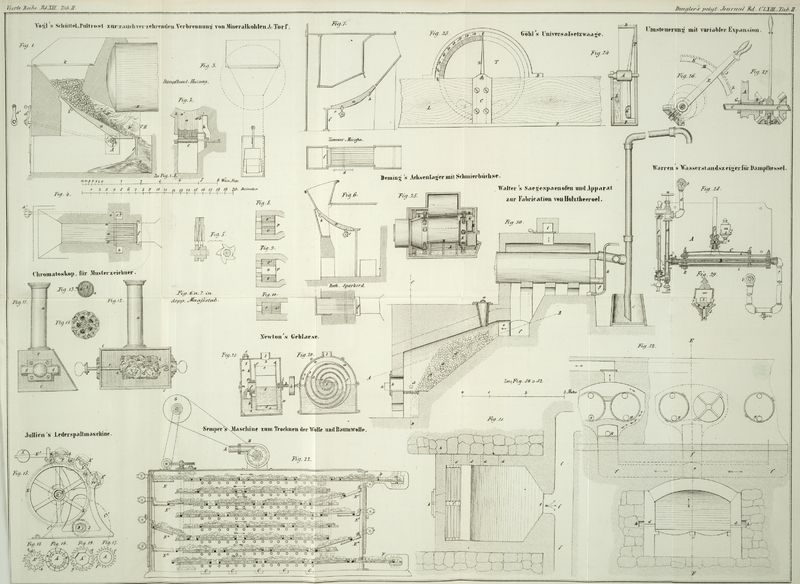

Mit Abbildungen auf Tab.

II.

Vogl's Schüttel-Pultrost zur rauchverzehrenden Verbrennung

von Mineralkohlen und Torf.

I. Beschreibung des

Schüttel-Pultrostes.

Der Schüttel-Pultrost für Mineralkohlen besteht aus einzelnen, beweglichen, unter einem Winkel von 30 bis 33°, bis zum Abrutschen der Kohlen geneigten Roststäben a

Fig. 1, welche

oben auf einer Querstange b und unten auf je einem

Schlagrädchen c aufliegen, durch deren Umdrehung die

Stäbe abwechslungsweise erschüttert, das allmähliche und gleichförmige Vorrücken und

Ausbreiten der Kohlen, das Durchfallen der feinen Aschentheile und das Hinabfallen

der gröberen Aschenbestandtheile und Schlacken befördert werden.

Das Umdrehen der Rädchen und das Erschüttern der Roststäbe ist nicht wesentlich

nothwendig, denn wenn denselben eine etwas größere Neigung gegeben wird, rutschen

die Kohlen von selbst ab, und zwar immer noch gleichförmiger als auf dem

Treppenroste, da sie durch keine Kanten aufgehalten werden, und gleichförmiger

verbrennen; doch wird durch das Umdrehen von 5 bis 15 Minuten dieses befördert.

Die Roststäbe a haben Fig. 1 eine gekrümmte

Gestalt, sind nach außen Fig. 2 und Fig. 5 wie gewöhnlich

schwächer, und haben bei b und c gleich starke Ansätze, um die gleiche senkrechte Lage zu halten. An

diesen Punkten ist die Breite 1'', welches für die größten Feuerungen genügen wird.

Nach abwärts erweitern sich die Zwischenräume für den Durchgang der Luft bis auf 1/4

Zoll, indem die Roststäbe schmäler werden. Diese berühren sich somit bloß oben und

an den Stellen b und c.

Die zwei äußersten Stäbe a' liegen oben wie die übrigen

auf der Stange b auf, werden jedoch unten durch ein

Bankeisen in etwas höherer Lage gehalten und sind daher nicht zum Schütteln

eingerichtet. Dieß geschieht, um die Seitenmauern zu schützen und das

ungleichförmige Eindringen von überflüssiger Luft zu verhindern, welches an

senkrechten Seitenwänden sonst der Fall seyn würde. Es ist vortheilhafter, die

Roststäbe recht schmal und dadurch deren mehr, und dafür engere Zwischenräume zu

machen, welches bei der Beweglichkeit der Roststäbe gestattet ist. DerQuerbalken b ist nicht fest eingemauert, um die Neigung der

Roststäbe nach Bedarf bald einrichten zu können.

Die Schlagrädchen c sind etwas schmäler als die

Roststäbe, haben 5 Zähne und sind an der sechskantigen Welle so gereiht, daß immer

zwei von fast gleichzeitigem Hub nebeneinander liegen, um ein besseres Durchgreifen

des Hubes durch die Kohlen bis an die Oberfläche zu bewerkstelligen. Beim Guß wird

der sechskantige Kern ein wenig gedreht, so daß so viel möglich kein ganz

gleichzeitiger Hub erfolgt. Die Umdrehung geschieht bei kleineren Feuerungen, wie

bei Fig. 6 und

7, an der

Seite durch ein an der Welle angebrachtes Drehrad d, und

bei größeren durch eine Kurbel d' und durch ein

Vorgelege, welches mit einem conischen Räderwerke e, e'

hergestellt werden muß, wenn man von der Seite nicht zukommt, wie dieß bei Fig. 1 bis Fig. 5 nöthig

ist. Fig. 5

zeigt den Querschnitt der Roststäbe und Schlagrädchen c

in größerem Maaßstabe.

Asche und Schlacken fallen an der tiefsten Stelle ungehindert hinab. Um die Rädchen

c von der Aschenhalde frei zu halten, ist die Platte

f angebracht, deren oberer umgebogener Theil für das

allfällig nicht vollständig ausgebrannte Kohl einen Rost bildet, daher auch ein

Schlitz angebracht ist. Diese Platte ist nicht fest eingemauert, sondern kann

gehoben oder gesenkt werden, wie das Abfallen der Asche es verlangt. Es versteht

sich von selbst, daß immer so viel Asche daliegen muß, daß die Oeffnung g geschlossen bleibt und daher keine Luft einströmen

kann. Nach wiederholten Versuchen fällt mit der Asche nicht mehr Kohlenklein durch,

als bei einem horizontalen gewöhnlichen Roste von 1/2'' weiten Zwischenräumen.

Um zur Verbrennung der entwickelten Gase Luft einzuleiten, sind zu beiden Seiten die

Züge h angebracht, welche in mehrere conische Löcher

ausmünden, die am besten durch Einmauern von düsenartigen Blechhülsen h' hergestellt werden, wofür eine Mündung von 3/8 bis

höchstens 1/2'' genügt. Es gibt deren so viele als Roststäbe, und sie sind

ab- und einwärts gegen das Feuer gerichtet. Damit die brennbaren Gase strena

das Feuer Passiren müssen, sind die Seitenwände des Heizraumes bis zur Platte f

senkrecht (Fig. 2) und nicht schief

sich nach oben erweiternd.

Die veränderliche Einrichtung des Rostes gestattet die Feuerung ganz nach Bedarf und

dem Willen des Heizers zu führen, und um die nöthigen Wahrnehmungen zu machen, sind

eine oder zwei durch Thonstöpsel für gewöhnlich verschlossene Sehlöcher angebracht.

Am wünschenswerthesten ist ein Sehloch, welches mitten auf den hinteren Rand der

Platte f gerichtet ist. Beim Anheizen muß der Verschluß

unter der Aschenplatte durch ein Blech oder besser durch angeworfene Asche

hergestelltwerden. Im

Fülltrichter müssen immer so viele Kohlen aufgehäuft liegen, daß auch von da keine

Luft eindringen kann, und überhaupt darf nirgends Luft einströmen, als unter dem

Roste und durch die Züge h. Kann im Fülltrichter nicht

genug Kohle angebracht werden, um die Luft beständig abzuschließen, oder muß die

Feuerung in kürzeren Perioden und öfter eingestellt werden, so ist das Abschließen

des Fülltrichters durch einen Deckel k zu

bewerkstelligen, da in diesem Falle ein gleich lebhaftes Fortbrennen des letzten

Kohlstückels erzweckt wird, wie es hier bei einem Sudkessel stattfindet, bei dem man

nach 1 1/2 Stunden das Feuer ausgehen lassen muß. Das für eine Periode nöthige Kohl

wird auf einmal aufgegeben, dann der Deckel aufgelegt und weiters hat man sich

nichts mehr zu bekümmern. Wo bald mehr, bald weniger Hitze gefordert wird, muß die

Vorwand unter dem Fülltrichter durch eine Mauer bis auf das mit einer Thür und

Schuber versehene Aschenloch am Boden abgeschlossen seyn, um das Einströmen der Luft

genau reguliren und nach Umständen diese ganz abschließen zu können. Dieß findet

hier bei einer Feuerung von einem Dampfkessel und von einem gewöhnlichen Sudkessel

statt. Der Dampfkessel muß oft 2 1/2 Stunden ganz still stehen und dann bei einer

Pressung von 1/4 bis 1 Atmosphäre 50 bis 200 Pfd. Wasserdampf per Stunde geben. Rostbreite 9 3/4 Zoll.

II. Wesentliche Unterschiede von den

bisherigen Feuerungsapparaten.

Die bis zum Abrutschen der Kohle geneigte Lage, die

Erschütterung eines jeden einzelnen Roststabes, die Beseitigung der festen

Verbrennungsproducte, die dadurch ermöglichte sehr enge

Stellung der Roststäbe, die Verminderung der Quantität und insbesondere die

Vermehrung der Geschwindigkeit der einströmenden Luft machen die wesentlichen

Constructionsunterschiede dieses Schüttel-Pultrostes sowohl von dem

gewöhnlichen horizontalen, als dem Treppenroste und allen anderen, auf eine bessere

Verbrennung abzielenden Feuerungs-Vorrichtungen aus. Von der Wirkung des

letzten wesentlichen Unterscheidungsmerkmales kann man sich bald dadurch überzeugen,

wenn man einen Roststab herausnimmt, die übrigen auseinander rückt oder auch nur die

eine Lücke läßt und dadurch ungehindert Luft einzudringen gestattet. Sogleich wird

das Feuer matt und die Hitze nimmt ab, und wenn die Esse nicht gut zieht, so fängt

es sogar an, beim Fülltrichter hinauszurauchen. Man kam zufällig zu dieser

Ueberzeugung, indem in Ermangelung der nothwendigen Anzahl von gußeisernen

Roststäben, ein flacher schmiedeeiserner eingelegtwurde. Nachdem durch einige

Stunden das Feuer ausgezeichnet brannte und hiebei die Luft durch den Ofen donnerte,

entstand plötzlich ein Stillstand, das Feuer brannte nur mehr matt, es war keine

Hitze mehr hineinzubringen und es rauchte oben beim Fülltrichter heraus. Nach langem

Hin- und Hersinnen und Probiren kam man darauf, daß ein gußeiserner Stab sich

unter den schmiedeeisernen geschoben hatte und daher der Fall eintrat, von dem

soeben die Rede war.

Da vom ersten Augenblicke an, bei gleicher Temperatur im Heizraume und Esse, nach

Erweiterung der Roststäbe die Esse nicht mehr allen Rauch fassen kann, sobald aber

die Distanz auf die eigenthümliche Enge gebracht wird, wieder gut zieht, so ist

damit der klare Beweis hergestellt, daß durch den Pultrost weniger Luft

durchzieht.

Die Beweglichkeit der Kohle, das Abschütteln der feineren Asche, die Beseitigung der

gröberen Aschentheile und der Schlacken, ganz nach Maaßgabe, wie sie entstehen, und

die dadurch ermöglichte Verringerung des Zwischenraumes der Roststäbe, müssen den

Heizeffect im Vergleiche mit dem horizontalen Roste namhaft erhöhen, denn die Kohle

wird verschieden gewendet und dem Luftstrome ausgesetzt, die einströmende Luft wird

besser ausgenützt, es zieht weniger Luft in den Feuerungsraum, und es wird eine

unnütze Abkühlung desselben vermieden. Da ferner die Geschwindigkeit der

eindringenden Luft viel größer ist, muß ein höherer Heizeffect erfolgen, wie durch

die größere Windpressung im Schmelzofen. Beim Schüttel-Pultrost strömt kaum

3/4 so viel Luft ein, der durchschnittliche Querschnitt des Zwischenraumes beträgt

kaum mehr als 1/6 von jenem bei horizontalen Rosten, und die Geschwindigkeit der

einströmenden Luft ist daher bei ersterem 4 1/2 mal größer.

Die Abkühlung des Feuerraumes durch das Einströmen überflüssiger Luft ist ferner bei

anderen Rosten nicht nur wegen des oftmaligen Oeffnens der Heizthür, welches beim

Pultrost wie beim gewöhnlichen Treppenroste ganz vermieden wird, sondern auch

besonders wegen des Umstandes nachtheilig und Wärme absorbirend, weil gleich nach

dem Aufgeben des Kohls fast gleichviel Luft durch den Rost zieht und diese noch

nicht zum Verbrennen dient, bis das Kohl erwärmt ist und anbrennt. Beim Pultroste

ist auch diesem Uebelstande ganz einfach dadurch ausgewichen, daß in höherer Lage,

wo das kalte Kohl liegt und allmählich vorgewärmt wird, die Roststäbe sich eng

aneinander anschließen und somit der Luft sehr wenig Eingang gestatten, hingegen an

den tieferen Stellen ganz im Verhältniß, als der Verbrennungsproceß es verlangt,

sich selbe erweitern und dort nach Bedarf die Luft einströmen lassen.

Daß die sehr kleinen Zwischenräume bei dem Pultroste genügen, erweisen die sich hiebei

ergebenden Erfolge, insbesondere die rasche, energische Verbrennung.

Die Geschwindigkeit der zuströmenden Luft ist der Hauptfactor einer guten

Verbrennung, weil die Verbrennungsproducte, Asche, Wasser und Kohlensäure, schnell

weggeblasen werden.

Eine gute Verbrennung bedingt einen Rost mit möglichst engen Zwischenräumen und das

Entfernen der Asche.

Für die schwer entzündlichen Steinkohlen ist bei horizontalen Rosten eine mehr

quadratische Gestalt der Schürgasse, sowie ein Aufhäufen der Kohlen von 18 bis 27''

über dem Roste erforderlich, um die Kohlen mehr concentrirt zu halten und durch

längeres Verweilen in der Schürgasse endlich zum Verbrennen zu bringen. Zunächst am

Roste verbrennt wohl das genügsam vorgewärmte Kohl zu Kohlensäure und Wasser, und

gibt einen hohen pyrometrischen Wärmeeffect; allein die hier gebildete Kohlensäure

hat nun einen langen Weg durch die oberen Schichten des minder vorgewärmten und

sogar kalten Kohls zu machen, gibt an dieses die Hitze ab, wird zu Kohlenoxydgas

reducirt, bewirkt an den berührten Kohlen nur ein Verbrennen zu Kohlenoxydgas und

Rauch, und erst im Heizraume selbst können diese durch die eindringende kalte Luft,

jedoch immer mit großem Verlust, wieder zu Kohlensäure verbrennen. Beim

Schüttel-Pultroste jedoch rückt das Kohl vorgewärmt von vorne in die

brennende Stelle und es darf dort dasselbe nicht dicker liegen, als es noch gut zu

Kohlensäure und Wasser verbrennt, welches in einer Schicht von 4, höchstens 7'' noch

erfolgen dürfte, und die erste Hitze kann somit unmittelbar auf den zu heizenden

Gegenstand übertragen werden. Es werden überhaupt viel weniger unverbrannte Gase

sich bilden.

Allein auf diesem Pultroste wird auch mit Mineralkohlen das bei der

Scheitholzfeuerung schon lange ausgeführte Princip der möglichst vollkommenen und

rauchlosen Verbrennung – nämlich das Princip der Pultfeuerung – auf

die vollständigste, einfachste und praktischeste Weise erreicht; denn das Kohl rückt

nach und nach und gleichförmig in die heißeren Stellen vor, wird vorgewärmt und Stück für Stück vom Feuer ergriffen, und die nur an

diesem Punkte Fig.

1 wegen unvollkommener Verbrennung entwickelten wenigen brennbaren Gase,

als Kohlenstoff (Rauch und Ruß), Kohlenwasserstoff, Kohlenoxydgas und

Wasserstoffgas, streichen über die ganze, dahinter

liegende, volle Flamme und werden dort mit Hilfe einer

geringen Quantität der durch die Düsen h' einströmenden

frischen Luft möglichst vollständig zu Kohlensäure und Wasser verbrannt. Diese

Destillationsproducte werden um so besser verbrennen, weil sie wegen geringerem

Luftzutritt in mehr concentrirtem Zustandesind und die durch die Düsen wie aus einem Gebläse

einströmende Luft unter dem Rost und an den Seitenwänden des Feuerraumes vorgewärm

wird.

Zur größeren Deutlichkeit sey erlaubt, die bekannteren Feuerungen, womit dieses Ziel

angestrebt wurde, aufzuführen.

Fairbairn legt Fig. 8 zwei durch eine

schwache Mauer getrennte Roste o, o' neben einander,

welche abwechslungsweise mit Kohle beschickt werden. Während o' in voller Gluth ist, und ohne Rauch verbrennt, wird auf o Kohle aufgegeben und der sich nun von diesem Roste aus

den frisch aufgegebenen kalten Kohlen entwickelnde Rauch und die unverbrannten Gase

sollen im Vereinigungspunkte p des Verbrennungsraumes

verbrannt werden.

Corbin theilt den Rost o

Fig. 9 durch

einen Ziegelboden n in zwei Theile und gibt auf diesen

das frische Kohl auf, nachdem er das vorgewärmte auf die beiden Roste o' vertheilt hat. Dadurch faßt er den sich bei n bildenden Rauch durch die Flamme o', o' von beiden Seiten.

Rodda erzielte diesen Zweck noch besser, indem er die

beiden Roste vor einander legte und das schon vollständig angebrannte Kohl auf den

inneren nach o'

Fig. 10

weiter hineinschob und vorne bei o das frische Kohl

aufgab, so daß der entstehende Rauch über die volle Flamme streichen muß und

jedenfalls besser verbrennt, als bei Farbairn und Corbin, wo die Mischung von Rauch und Flamme hinter den

Rösten zu spät erfolgt. Doch auch hier ist die Abkühlung zu groß, die Rauchbildung

gleich nach dem Schüren zu stürmisch, als daß der vorgesteckte Zweck genügend

erreicht würde.

Diesen Uebelstand will Stanley möglichst dadurch

beseitigen, daß er gehörig zerkleinertes Kohl durch einen Mechanismus über den Rost

continuirlich zerstreut. Der Rauch, der sich dort und da von den niedergefallenen

kalten Kohlenstückchen erzeugt, wird durch die nebige Flamme verbrannt. Allein auch

bei diesem Apparate ist ein Vorwärmen der Kohle und ein Durchziehen des Rauches und

der unverbrannten Gase durch die ganze Flamme nicht verbunden, außerdem wird die

aufgewendete Maschinenkraft wieder einen Theil des Nutzens vermindern, und dazu

gesellen sich die Nachtheile des horizontalen Rostes.

Beim Treppenroste findet ein successives Niedergehen der

frisch aufgegebenen Kohlen in die tieferen heißeren Stellen nicht statt, es

überstürzt meistens das höhere Kohl das untere glühende, die kalte Asche concentrirt

sich auf den unteren Treppen mehr und mehr, die Luft dringt wegen der großen Distanz

der einzelnen Treppen ohne alle Pressung und in überflüssiger Quantität ein und

bewirkt eine Abkühlung des Feuerungsraumes. Durch den Treppenrost zieht mindestens

doppelt so viel Luft als durch den Pultrost in den Feuerungsraum und die dadurch

erfolgendeAbkühlung

setzt den Heizeffect auf das gewöhnliche Ergebniß herunter, obwohl hiebei sich kein

Rauch entwickelt und auch die brennbaren Gase zum großen Theil verbrennen mögen.

Was die Verwendung des Kohlenkleins anbelangt, ist der Schüttel-Pultrost hiezu

mindestens ebenso gut zu brauchen und hat sich auch erprobt, denn was in diesem

Falle von Kohlenstaub durchfällt, wird reichlich durch eine bessere Verbrennung

hereingebracht.

Das Feuer kann bei diesem Roste dem zu heizenden Gegenstande viel näher gebracht

werden, was auch den Heizeffect bedeutend erhöht, als bei Treppenrosten und auch bei

horizontalen möglich ist; denn die Lage ist flacher und es erfolgt daraus kein

Rauchen, wenn der oberste Punkt des Rostes über dem Heizraume liegt, während bei

Treppenrosten gerne ein Herausrauchen erfolgt, wenn die obersten Stufen höher

liegen. Der Grund liegt in der weitern Distanz der Stufen und daß die Esse

gewöhnlich nicht alle einziehende Luft fassen kann, ausgenommen die Esse ist groß

genug.

Das Ueberstürzen der Kohlen wird durch den patentirten Langen'schen Etagenrost wohl vermieden, selbe werden ebenfalls von den

kalten Stellen in die heißen gerückt, und auch die einströmende Luft zieht wie bei

der Holzpultfeuerung durch die kalten Kohlen in die heißen, und er gewährt ganz

sicher bedeutende Vortheile durch eine bessere Ausnützung des Brennmaterials. Allein

den übrigen Uebelständen des Treppenrostes ist dabei kaum ausgewichen, zudem wird

das Nachschieben und das Aufgeben der Kohlen ziemlich mühsam seyn.

Der Schüttel-Pultrost vereinigt das Gute aller dieser mehr oder weniger

umständlichen Feuerungsapparate, erfüllt am vollständigsten die Bedingnisse, welche

die Wissenschaft zu einer guten Verbrennung aufstellt, gibt die größte Wärmemenge

und den höchstmöglichen Heizgrad, und ist außerdem sehr einfach und praktisch, indem

das Aufgeben des Kohls auf einmal in größeren Quantitäten geschieht und das

periodische Abräumen, wie dieß bei horizontalen Rosten nach längerem Feuern

geschehen muß, da gar nicht nothwendig ist. Die Arbeit beim Heizen läßt so zu sagen

gar nichts zu wünschen übrig, und der Schüttel-Pultrost ist nicht allein zu

größeren industriellen Feuerungen mit Vortheil zu verwenden, sondern auch zu häuslichen Zwecken, nämlich für Kochsparherde und

Zimmerheizöfen.

Fig. 6 und

7

enthalten die Skizze eines Sparherdes und eines Zimmerofens, welche durch die gleichlautenden Buchstaben

erläutert werden. Eine Breite des Rostes von 4 bis 5'' (0,10 bis 0,12 Met.) wird

selbst für einen größeren Bedarf genügen, und es muß insbesondere hervorgehobenwerden, daß der Pultrost

sich für Zimmeröfen sehr eignet, da es hiebei möglich ist, wegen der Vorwärmung der

Kohlen ein kleines Feuer continuirlich zu erhalten. Hie und da, etwa alle 10 bis 15

Minuten mit dem Fuße eine Wendung des Drehrades zu machen, ist gewiß weniger mühsam,

als eine Schaufel voll Kohlen nachzugeben. Eine Wohlthat wird besonders in Städten

bei allgemeiner Anwendung dieses Pultrostes zu häuslichen Zwecken die Beseitigung

des Rauches seyn, und da die Erhaltung eines Feuers hierauf viel weniger Mühe

kostet, dürfte derselbe nicht schwer allgemeinen Eingang finden.

III. Bisherige Anwendung des

Schüttel-Pultrostes.

Dieser Schüttel-Pultrost ist bisher in der k. k. Silberhütte zu Joachimsthal

bei drei Feuerungen ausgeführt, und zwar bei einem Dampfkessel, wie die Zeichnung

Fig.

1–5 zeigt, dann bei einem Abdampfapparat mit offenen kleinen Pfannen, und

bei einem einfachen Sudkessel.

Zur Länge der Roststäbe soll bei größeren Feuerungen nicht weniger als 4' gegeben werden. Auf der einen Hälfte ist das Kohl noch

kalt und da für die andere Hälfte, welche in Gluth ist, ein Querschnitt von 3/5 des

früheren horizontalen Rostes in allen Fällen hinreicht, so muß ein Pultrost, welcher

mit 6' Länge (Hypotenuse) statt einem horizontalen von 3 × 3 = 9 Quadratfuß

gebaut werden soll, 1' 9 1/2'' breit werden. x (L'/2) = 3/5 BL, wobei

BL Breite und Länge des horizontalen Rostes

und L' die Länge des Pultrostes bezeichnen. – Je

länger der Rost im Verhältnisse zur Breite ist, je mehr der

Fülltrichter faßt, desto vollkommener und rauchloser verbrennt die Kohle,

weil sie länger in der Feuerungsanlage verweilt, und mehr erwärmt und vorbereitet in

den eigentlichen Verbrennungsraum gelangt.Um möglichst viel Kohlen auch an der oberen kalten Stelle des Rostes

anzubringen, werde ich nunmehr die Seitenwände, wie Fig. 2 zeigt, bloß

nächst der Platte i senkrecht aufführen, dafür

aber gegen den Fülltrichter hinauf schief auseinander gehend machen. Das

Einströmen von Luft werde ich, statt aus den Düsen m', an den Seitenwänden durch eine querüber gelegte Röhre

bewerkstelligen, welche mehrere Löcher auf der Feuerseite hat.

Zum guten Verbrennen ist ferner nothwendig, daß das Kohl eine gewisse, dem

entwickelten Hitzgrade und der Wärmemenge proportionale Größe habe, somit im

Verhältnisse der Größe des Rostes stehe. Am zweckmäßigsten dürfte seyn: die

durchschnittliche Größe eines Kohlstückes sey zwischen 1/10 und 1/4 der Rostbreite;

bei 5'' Breite 1/2 bis 1/8 Zoll, bei 36'' Breite 3,6 bis 0,9 Zoll. Zu grobes Kohl

würde auch nicht den gehörigen Luftabschluß beim Fülltrichter herstellen.

Resultate von Controlversuchen.

Versuche bei verschiedenen Apparaten und auch bei einem Dampfkesselpaare, unter

gleichen Umständen mit guten und schlechten Braunkohlen, durch Bestimmung des

verdampften Wassers – ergaben zu Gunsten des Schüttel-Pultrostes im

Vergleiche mit dem gewöhnlichen horizontalen Roste:

1) daß die Brennmaterial-Ersparung 10 bis 25% beträgt;

2) daß das Brennmaterial rascher consumirt wird und die erzeugte Hitze viel

intensiver ist;

3) daß die Flamme länger ist;

4) daß in jedem Zeitpunkte die Hitze sich vollkommen gleich bleibt;

5) daß die Hitze in kurzer Zeit auf das Genaueste gesteigert oder vermindert werden

kann;

6) daß schlechte Lignitkohle mit einem Nässehalte bis zu 40% und Aschenhalt bis zu

20%, zu deren Verbrennung bei horizontalem Roste noch Kolz zugegeben werden muß,

ohne Zugabe von Holz verbrennt;

7) daß selbst die wegen dem starken Rauchen und Rußen vielleicht ohne ihresgleichen

dastehende Ellbogner Braunkohle ohne Ruß und Rauch verbrennt;

8) daß die Arbeit beim Heizen viel geringer und bequemer ist.

Tafeln