| Titel: | Skizzen aus der allgemeinen Londoner Industrie-Ausstellung im Jahre 1862; von Max Eyth. |

| Autor: | Max Eyth [GND] |

| Fundstelle: | Band 167, Jahrgang 1863, Nr. I., S. 1 |

| Download: | XML |

I.

Skizzen aus der allgemeinen Londoner

Industrie-Ausstellung im Jahre 1862; von Max Eyth.

(Fortsetzung von Bd. CLXVI S. 333.)

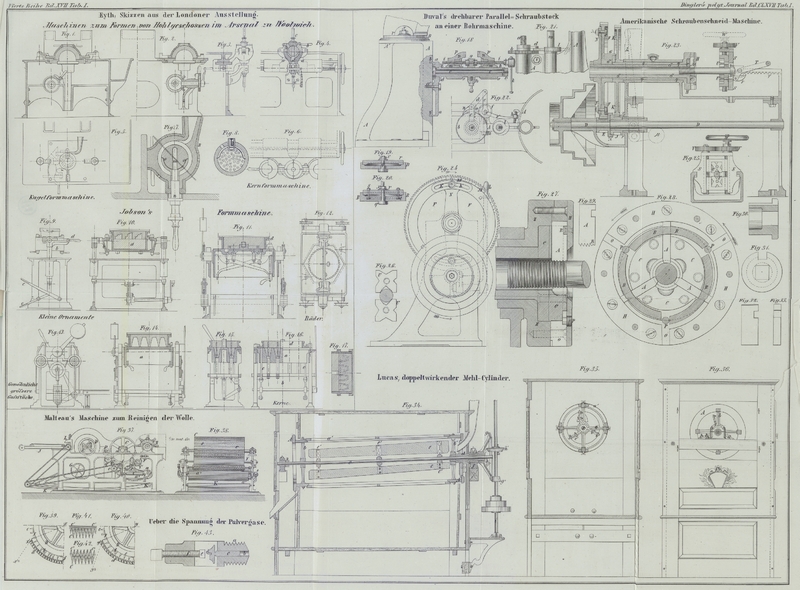

Mit Abbildungen auf Tab.

I.

Eyth, Skizzen aus der Londoner Ausstellung. Englische

Sandformmaschinen.

Englische Sandformmaschinen.

In Frankreich hat sich in den letzten Jahrzehnten die Kunst, ohne Holzmodelle zu

formen, stetig entwickelt. Auch in Deutschland ist diese Art des Verfahrens, welche

einen unverhältnißmäßig größeren Anspruch an die Gewandtheit des Arbeiters macht,

mehr und mehr aufgekommen und das ganze Bestreben ist ein merkwürdiges Beispiel

eines in gegenwärtiger Zeit selten mehr aufgestellten Satzes, daß tüchtige

Handarbeit mit maschinenmäßiger Arbeit siegreich concurriren kann. Die Lösung des

Räthsels liegt in dem unmaschinenmäßigen Betrieb unserer Maschinenfabriken. Der

geschickteste Arbeiter macht sich bezahlt, wo eine nicht mehr zu übersehende Zahl

großer Räder und Scheiben erfordert wird, von welchen jedes Stück im Jahre

vielleicht zwei oder dreimal benutzt wird. Die Modellkammern repräsentiren ein nicht

unbeträchtliches Capital, welches todt liegt; und doch ist häufig fast das letzte

Zeichen der Thätigkeit einer verunglückten Fabrik die dringend nothwendige

Vergrößerung der Modellkammern.

Eine ganz andere, in der Natur der verschiedenen Verhältnisse liegende Richtung hat

im Lauf der letzten 3–4 Jahre das Formen in England genommen. Nicht nur fällt

es niemand ein, Modelle zu vermeiden, bei Gebrüder Platt,

Ransomes und Sims, Sharp Stewart und Comp.

– überall fast, wo uns der berühmte Name ein blühendes Geschäft verräth,

– stehen Maschinen, welche dem Arbeiter die einfachsten Handgriffe

erleichtern und den ungeschicktesten Lehrling dem geschicktesten Former

gleichstellen.

Maschinen dieser Art, wie sie, im Princip wenigstens, schon seit einigen Jahren in

Thätigkeit sind, finden wir in der Abtheilung der Ausstellung, in welcher Woolwich seinen Reichthum entfaltet. Mit einer Liberalität, welche das

gewöhnliche, so ganz verkehrte Vorurtheil des Continents in Betreff englischer

Fabriken und englischer Geheimnißkrämerei in Erstaunen setzt, hat das königl.

Arsenal nicht nur seine Producte, sondern auch die Art, wie dieselben dargestellt

werden, dem Publicum vorgeführt. So sind wir im Stande, in Fig. 1–8 die

neuesten

Maschinen zum Formen von

Hohlgeschossen

mitzutheilen. Fig. 8 zeigt einen Schnitt

durch ein fertiges Geschoß, welches mit Pulver und Kugeln gefüllt und mit einem

Zünder versehen ist. Wie man sieht, liegt in dem hohlen Raum eine blecherne

Halbkugel, die mit vier schnabelförmigen Verlängerungen an ihrem Rande mit der

gußeisernen Wand des Geschosses zusammengegossen ist. Der Zweck dieser Schale ist

einzig durch die Darstellungsweise bedingt, wie sich dieß in Fig. 7 zeigt. Die Sandform

wird nämlich in zwei gußeisernen halbkugelförmigen Schalen gebildet, welche vielfach

durchbohrt sind und seitlich eine große Oeffnung haben, durch die der Sand

ursprünglich eingebracht wurde. Nach oben, genau in der Linie, in der beide Formen

zusammengeschraubt sind (wie in der zweiten gegen die erste verdrehten Hälfte B der Fig. 7 zu ersehen),

befindet sich der Einströmungstrichter für das Metall; nach unten ist eine weitere

Oeffnung angebracht. Durch letztere, festgehalten durch die zusammengeschraubten

Hälften, welche sich entlang m, n berühren, tritt eine

Spindel, deren oberes Ende aus einem durchbohrten Gasrohr m besteht und auf einem Ansatz die Blechschale o trägt. Diese bildet, wie man sieht, das feste Gerippe für den Sandkern

und bleibt, nachdem der Guß erfolgt ist, in der Kugel stecken.

Fig.

1–3 stellen nun die Maschine zum Formen der äußeren Schale dar. Ein

gußeiserner Tisch, an dessen Seite eine lange Mulde für den zu gebrauchenden Sand

angegossen ist und in dessen Mitte sich ähnliche kleine Fächer für Werkzeuge und

etwas trockenen Sand befinden, enthält auf beiden Seiten, je von einem Arbeiter

bedient, zwei vollständig symmetrische Apparate zum Formen der zwei Hälften einer

Kugelform. In der Tischhöhe ist eine wohlpolirte Platte eingelassen, welche in der

Mitte ein Loch genau vom Durchmesser der Kugel enthält. An dieselbe sind messingene

halbrunde Ansätze a und b

angeschraubt, welche später die Oeffnungen für die Einströmung und die Kernspindel

bilden. Diese Platte, mit ihren Ansätzen, kann ausgewechselt werden, wenn eine Kugel

von anderem Caliber gegossen werden soll. Zwei Löcher, in welche entsprechende

Stifte in dem gußeisernen Formkasten passen, stellen diesen auf der Platte fest, und

zwei seitliche Knaggen fixiren seine Lager in verticaler Richtung. Das richtige Aufsetzen des Kastens

ist somit, wie man sieht, mit ein paar Handbewegungen geschehen.

Aus der runden Oeffnung im Tisch tritt nun die das Modell bildende Halbkugel, welche

nach unten auf einen Kolben aufgekeilt ist. In die in den Kolben eingegossene

Zahnstange greift ein kleines Stirnrädchen, dessen Stellung durch zwei conische

Rädchen und eine neben der Hand des Arbeiters befindliche Kurbel beherrscht ist. Ein

Sperrrad mit einem mit Handgriff versehenen Sperrhaken stellt den Kolben in jeder

Stellung fest. Er steht hoch, wenn der Sand durch die obere Oeffnung des Kastens

eingestampft wird, und wird dann niedergelassen, wobei die Modellkugel bei ihrer

genauen Parallelbewegung die gebildete Sandform vollständig glatt und unzerstört

zurückläßt. Dann hebt der Arbeiter den Formkasten auf und die eine Hälfte ist

fertig, um mit der auf der anderen Seite des Tisches vom zweiten Arbeiter gemachten

zusammengeschraubt zu werden.

Die Kernformmaschine ist in Fig. 4–6 skizzirt. Die

Kernform wird aus wesentlich fünf Theilen gebildet, von welchen die zwei unteren

eine gußeiserne in der Mitte zerschnittene Halbkugel bilden. Die beiden Hälften sind

ein gemeinschaftliches Gußstück mit Schlitten, die entlang einer an der unteren

Seite des Tisches angeschraubten Platte verschoben werden können. Dieses Verschieben

geschieht in Folge einer Schraubenspindel, welche zur Hälfte mit rechtem, zur Hälfte

mit linkem Gewinde und auf der rechten Seite des Tisches mit einem kleinen

Schwungrädchen zum Drehen versehen ist. Sind die beiden Viertelskugeln

zusammengeschraubt, so bleibt im Boden der gebildeten Halbkugel ein rundes Loch,

durch welches die den Kern und die oben erwähnte Blechschale tragende Spindel d tritt. Die Schale liegt weiter auf vier kleinen

Einschnitten in der gußeisernen Form, in vier entsprechenden Ansätzen an ihrem Rande

auf, wodurch sie am Drehen verhindert ist und nach erfolgtem Guß mit dem Metall des

Geschosses zusammenhängt. Unterhalb der Oeffnung d ist

ein gußeiserner Bock e, welcher in einer schlitzförmigen

Oeffnung, mittelst eines Keils festgestellt, die Kernspindel trägt.

An beiden Seiten des gußeisernen unteren Kugelviertels a

befinden sich Scharniere. Diese tragen die aus Messing gebildeten oberen Viertel b, welche durch entsprechende Drehung um die Scharniere

zusammengefügt werden und durch einen ebenfalls um ein Scharnier drehbaren Ring,

welcher mit Handgriff versehen ist, fest zusammen gehalten sind. (Siehe die Form

geschlossen in Fig.

4, aufgeklappt in Fig. 6). Nach oben lassen

diese Viertel eine große runde Oeffnung, welche schließlich durch einen nach innen kugelförmig

abgerundeten Stöpsel c, der mit einem Handgriff versehen

ist, geschlossen werden kann.

Die Operationen, welche der Arbeiter vorzunehmen hat, sind nun klar. Zuerst werden

die oberen Kugelviertel aufgeklappt und die unteren etwas auseinander geschraubt,

dann wird die Kernspindel durch den breiteren Theil im Schlitz des Böckchens e eingeschoben und mit dem Keil festgestellt. Hierauf

schraubt man die unteren Viertel zusammen, und füllt die Form mit etwas Sand, ehe

man die Blechschale hineinlegt. Sitzt diese fest, so werden die Messingviertel

zusammengeklappt, mit dem Ring geschlossen und die Form wird sofort vollständig mit

Sand gefüllt, welcher mittelst des Stöpsels c

eingestampft und oben abgerundet wird. Dann klappt man Ring und Messingviertel

wieder auseinander, schraubt die gußeisernen unteren Viertel weit zurück und hat den

Kern frei und fertig auf der Kernspindel stecken, die jetzt aus ihrem unteren Lager

im Bock e hervorgezogen wird.

Das Einbringen des fertigen Kerns in die zwei Hälften der äußeren Kugelform und das

Zusammenschrauben dieser Hälften wurde bereits berührt. Die fertigen Formen werden

schließlich in langen Gestellen mit Verticalwänden aufgestellt, die

Einströmungsöffnung nach oben, die Spindel nach unten gekehrt und die zwei

pararallelen Oeffnungen in den Formkasten die Verticalwände berührend, worauf der

Guß erfolgt.

Jobson's Formmaschinen.

Nicht in directem Zusammenhang mit der Ausstellung, für welche die Maschinen zu spät

kamen, hingegen in unmittelbarer Nähe derselben finden wir die verschiedenen

Formmaschinen von Jobson ausgestellt. Bei der ersten der

beschriebenen Maschinen von Woolwich war, wie wir sahen, das Wesentliche ein

durchaus paralleles Herausgehen des Modells aus der Sandform. Das Aufheben und

Umdrehen des verhältnißmäßig kleinen Formkastens, wie ihn die Kugeln erfordern,

würde bei größeren Gegenständen viele Schwierigkeiten machen. In der

maschinenmäßigen Verrichtung dieses Umdrehens neben dem parallelen Ausziehen des

Modells, liegt das Princip des Jobson'schen Patentes.

Für die verschiedenen Arten von Guß sind natürlich verschiedene Formmaschinen

erforderlich, die sich in ihrer Constructionsweise wesentlich unterscheiden. In Fig.

9–16 geben wir vier verschiedene Vorrichtungen, von welchen die erste

speciell für kleine ornamentale Gegenstände angewendet wird.

Das Modell, aus Eisen, hübsch polirt und angestrichen, wird zunächst in einem

besondern gußeisernen Kasten befestigt, indem es in einer Composition weichen Metalls (Blei, Zink)

steckt, mit welcher der Kasten ausgefüllt ist. Bei Ornamenten, gußeisernem

Blätterwerk, einfachen Figürchen etc., wird die Oberfläche der Composition

wellenförmig uneben gehalten, wobei natürlich diese Unebenheiten denen in einem

zweiten Kasten, welcher die Rückseite des Gußstücks enthält, genau entsprechen.

Dieser Kasten a wird mittelst in seinem Boden

befindlicher Schrauben in einem zweiten muldenförmigen Kasten befestigt, welcher in

zwei seitlich angebrachten Drehzapfen schwebt. Die Lager der Zapfen, aus Gußeisen,

setzen sich gegen unten in Form einer starken runden Stange fort, während seitlich

ein Arm angegossen ist, welcher mittelst eines Stiftes und eines entsprechenden Arms

mit Handgriff an der Gußmulde b, letztere feststellt.

Die beiden kolbenförmigen Verlängerungen des Lagers treten in langen Führungsbüchsen

durch die Tischplatte, und sind unter derselben mittelst einer Traverse verbunden.

Diese, in der Mitte durch Gelenkstücke angegriffen, steht durch zwei seitlich am

Gestell angebrachte Wellen und entsprechenden Hebel der Art mit den beiden Tritten

c, c in Verbindung, daß der Arbeiter, wenn er mit

dem Fuße den einen niederdrückt und damit die Mulde senkt, den anderen zu gleicher

Zeit hebt, so daß ganz dieselbe bequeme Fußbewegung die Mulde wieder emporhebt.

Auf den Kasten a wird nun der eigentliche Formkasten,

oder besser Rahmen, welcher nach oben und unten offen ist, aufgesetzt und mit zwei

seitlich angebrachten Knaggen festgestellt. Diese Knaggen drehen sich gleichzeitig

mit kleinen, durch die Formmulde durchgehenden Wellchen, an deren anderem Ende

Handgriffe sitzen, so daß sie von unten oder oben gehandhabt werden können. Nachdem

der Sand, wie gewöhnlich, eingestampft ist, wird ein Deckel auf den Kasten

geschoben, welcher mit seitlichen keilförmig anlaufenden Schnäbeln entsprechende

Ansätze am Kasten faßt und damit von selbst festhält. Hierauf wird der Stift bei d ausgezogen und die ganze Mulde sammt dem Formkasten in

den Zapfenlagern gedreht. Ein Fußtritt des Arbeiters bringt das ganze System tiefer,

so daß der Deckel des Formkastens auf der Tischplatte aufliegt; die Knaggen werden

nun mit den Handgriffen gedreht, ein zweiter Druck auf den anderen Tritt hebt Mulde

und Modell aus der Sandform, welche nun, fertig auf dem Tische liegend, unter beiden

hervorgezogen wird, worauf man die Mulde wieder dreht, feststellt und einen neuen

Formkasten aufsetzt.

Diese sämmtlichen Operationen, einschließlich des Füllens der Form mit Sand und des

Feststampfens, sahen wir in 1 Minute 33 Secunden verrichtet, nach welcher Zeit eine

Sandform mit den schärfsten und feinsten Conturen – einen reichen

Eichenlaubkranz darstellend – vor uns lag. Dieselbe Maschine kann natürlich

für jede Art von kleineren Gußsachen benutzt werden, so lange noch der Modellkasten

in der Mulde Platz hat.

Die zweite Art der aufgestellten Maschinen, Fig. 13 und 14, ist für

größere Gußstücke, wie Schienenstühle etc. bestimmt. Die eisernen Modelle sind

hierbei auf einer Platte befestigt, welche in der Mulde eingelassen ist und für

verschiedene Modelle ausgewechselt wird. Die sehr starken gußeisernen Drehzapfen der

Mulde ruhen auf offenen Lagern im Gestell. An dem einen der Zapfen ist ein Hebel mit

schwerem Gegengewicht angebracht, mittelst dessen die Mulde gedreht wird. Das

Gewicht stellt sie fest, da Ansätze am Drehzapfen eine weitere Drehung unmöglich

machen. Auf beiden Seiten mit Stricken schwebend erhalten, befindet sich unterhalb

der Mulde, geführt durch die Seitenwände der Ständer, ein schmiedeeiserner,

horizontaler Rahmen. Die Stricke an den Seiten gehen über zwei feste Rollen,

zwischen welchen sie durch eine dritte, mit Gewichten beschwerte Rolle niedergezogen

werden, wodurch somit der Tisch balancirt wird. Ein verstellbarer Hebel stellt ihn

mittelst Welle und Gelenken in zwei verschiedenen Stellungen fest. In der niederen

steht er in demselben Niveau mit einem Schienenpaar, welches von der Maschine aus 8

bis 10 Schuh weit fortläuft und zur provisorischen Aufnahme der fertigen Formkasten

dient.

Der Formrahmen wird nun, wie im ersten Falle, auf die Mulde aufgesetzt und durch

ähnliche Knaggen, wie dort, festgestellt. Hierauf wird der Sand eingeschüttet und

festgestampft, und der Deckel aufgeschoben. Dann wird, mittelst Hebel und

Gegengewicht, die Mulde gedreht, so daß der Kasten nach unten hängt. Eine Bewegung

mit dem zweiten Hebel preßt den beweglichen Tisch gegen die Deckelplatte des

Formkastens, worauf die Knaggen von oben gelöst werden und Formkasten und Tisch

leicht herabsinken. In dieser Stellung packt ihn der Junge, welcher dem Arbeiter im

Sandaufschütten hilft und zieht ihn auf die Schienenbahn, um für den nächsten Kasten

Platz zu machen.

Die ganze Arbeit wurde durch den geübten Arbeiter und einen Jungen in 1 Minute 46

Secunden verrichtet. In 10 Stunden können bequem 240 Formkasten fertig werden, Auf

einer der eingesetzten Platten waren 3 Schienenstuhlmodelle befestigt. Somit war ein

Arbeiter im Stande, die Sandformen für 720 Stühle per

Tag zu liefern, eine ziemlich beträchtliche Anzahl, wenn man in Betracht zieht, wie

tadellos schön das Modell ausgeprägt war.

Um die Wirkungsweise der dritten Maschine zu veranschaulichen, zeichneten wir auf der

Modellplatte der so eben beschriebenen (Fig. 14) nicht

Schienenstühle, sondern die äußere Form eine Reihe von Töpfchen, wie sie für gewisse chemische

Zwecke in großer Anzahl bestellt waren. Die innere Kernform für dieses Gußstück

wurde auf der in Fig. 15 und 16 skizzirten Maschine

dargestellt.

Ein Gußstück a, welches in die feste Tischplatte des

Gestells eingelassen ist, enthält die acht den zu bildenden Kernen entsprechenden

Vertiefungen. Der Boden derselben ist durchbohrt, indem ein Verschluß der Oeffnungen

durch acht bewegliche Kolben gebildet wird, die sämmtlich in einem verticalen

schmiedeeisernen Rahmen b festgeschraubt sind. Fest an

diesen Rahmen sind ferner zwei breite Lineale genietet, welche länger als die

Kolben, durch das Gußstück a treten und genau mit der

Oberfläche desselben bündig sind, wenn sich Tisch und Kolben in ihrer tiefsten

Stellung befinden. Die Bewegung des Tisches wird durch einen langen Hebel

vermittelt, welcher durch eine Welle, zwei Hebel und Gelenke mit ihm in Verbindung

steht.

Die Operation ist nun einfach folgende: Der Formrahmen d

wird auf die Platte a gesetzt und mit Knaggen

festgestellt. Hierauf füllt man die trichterförmigen Gruben mit etwas Sand und

steckt, um dem Kern Halt zu geben, eine mit dem Kopf nach unten sehende Schraube in

die Vertiefungen. Dann werden Trichter und Rahmen vollends mit Sand gefüllt und

dieser festgestampft. Ein cylindrischer Ansatz an a, in

der Mitte des Formrahmens, bildet im Sandkörper die Einströmungsöffnung für das

Metall. Die Bewegung des seitlichen Hebels hebt nun ganz gleichmäßig sämmtliche

Kolben und namentlich auch die zwei breiten Führungslineale c, auf denen der Formrahmen d ruht. Sind die

Kerne auf diese Weise ohne allen Druck und in fein ausgeprägter Form aus ihren

Trichtern gehoben, so wird der Rahmen mit der Hand abgenommen.

Von allen ausgestellten Vorrichtungen scheint uns diese die am mindesten

entsprechende. Trotz der vorsichtigen Bewegung des Tisches kamen die Kerne nie

vollständig unbeschädigt heraus und das Aufheben und Umwenden des Kastens erforderte

beträchtliche Kraft und große Vorsicht.

Fig. 17 zeigt

schließlich wie der eigentliche Formkasten und der die Kerne enthaltende Rahmen

zusammengepaßt werden, worauf das Ganze gußfertig ist.

Die schönsten Sandformen mit dem gleichen geringen Aufwand von Geschicklichkeit wie

bei den gröbsten Gußstücken, sahen wir auf der vierten ausgestellten Maschine

entstehen, welche speciell zum Formen von Stirnrädern geeignet ist, s. Fig. 11 und

12.

Eine große, in gußeisernen Lagerzapfen sich schwingende Formmulde, ähnlich wie wir

sie bereits bei der zweiten Maschine beschrieben, hat in ihrem Boden eine

sechseckige große Oeffnung. In dieser liegt ein Rahmen aus weicher Composition, welcher

zuvor um das fertig und schön ausgearbeitete Modell des zu gießenden Zahnrades

herumgegossen war, und somit nach innen eine gezahnte runde Oeffnung frei läßt, in

welche das Modell paßt. Dieses hat eine um einige Millimeter größere Zahnbreite als

das fertige Rad bekommen soll, und ist auf einer nach unten liegenden runden

Gußplatte befestigt.

Die Gußplatte steht mittelst zweier Gelenkstückchen im Innern der Mulde mit zwei sich

kreuzenden Hebeln in Verbindung, welche mit Handgriffen versehen sind und sich um

zwei in der Mulde befestigte Drehpunkte drehen. Ein scherenförmiges Zusammenziehen

der Hebel zieht, wie man sieht, das Modell durch die Zähne des Compositionsrahmens

ins Innere der Mulde, während ein Auseinanderdrücken es soweit nach außen drückt,

bis angegossene Ansätze eine weitere Bewegung in dieser Richtung unmöglich machen.

Ein Stift, am Kreuzungspunkt der Hebel durch beide zugleich gesteckt, hält das ganze

System in dieser Lage fest, in welcher der hervorstehende Theil des Modells genau

die Zahnbreite des künftigen Rades zeigen muß.

Alle übrigen Details sind so ziemlich wie bei der nach Fig. 13 u. 14

beschriebenen Vorrichtung. Die Drehung der Mulde geschieht, wie dort, durch einen

mit Gegengewicht versehenen Hebel; ein zweiter Hebel auf der anderen Seite des

Gestells setzt den beweglichen schmiedeeisernen Tisch unterhalb der Mulde in

Bewegung, welcher, wie dort, mit Rollen und Gegengewichten balancirt ist, und in

seiner niedersten Stellung auf gleichem Niveau mit einem die fertigen Formen

aufnehmenden Schienengeleise steht. Vertical durch die Mulde laufen die zwei

Wellchen, welche auf der einen Seite mit Handgriffen, auf den anderen mit den zum

Feststellen der Formkasten nöthigen Knaggen versehen sind.

Das Verfahren ist nun fast ganz wie bei allen anderen Maschinen. Der gewöhnlich

sechseckige Formkasten wird auf die Tischplatte der Mulde aufgesetzt und mit den

Knaggen festgestellt. Dabei befindet sich das Modell in seiner hohen, aus der

Tischplatte hervorragenden Stellung. Der Sand wird aufgeschüttet, festgestampft und

der Deckel auf den Rahmen aufgestreift. Hierauf dreht man die Mulde, so daß, wie in

Fig. 12,

das Hebelwerk zum Bewegen des Modells vor dem Arbeiter liegt. Dieser drückt die

Hebel zusammen und zieht dadurch das Modell aus dem Sande. Mit der nächsten Bewegung

wird der bewegliche Tisch von unten gegen den Deckel des Formkastens gepreßt, die

Knaggen gelöst und der Tisch, mit der fertigen Form, die auf ihm liegen bleibt, nach

unten bewegt.

Während der Junge nun die Form auf dem Schienenweg aus dem Wege schiebt, drückt der

Arbeiter das Modell wieder durch die Zähne des Compositionsringes, stellt es fest,

dreht die Mulde und befestigt den nächsten Formrahmen über der Mulde. Zwei Minuten

genügen, um dieß alles – vom Aufsetzen des ersten bis zum Aufsetzen des

nächsten Formkastens gerechnet – auszuführen, wobei dem Arbeiter ein Junge

zum Aufschütten des Sandes und Wegschieben der Formen beigegeben ist. Die Schönheit

der Formen, wie sie namentlich mit dieser Zahnformmaschine dargestellt wurden,

setzte jeden in Erstaunen, der mit der Arbeit bekannt ist, welche ein Rädchen mit

vielleicht 200 Zähnen von 8 Millim. Theilung vom Former verlangt. Die Sandzähne

waren scharf und rein, wie in Eisen ausgefeilt, und dabei war ein Arbeiter

beschäftigt, der seit vielleicht einer Woche mit der Sache vertraut war.

Formmaschinen, wie wir sie beschrieben, können natürlich nur da in Anwendung kommen,

wo die verlangten Gußstücke nach Hunderten gezählt werden. Wenn auch dieselbe

einfache Maschine zwischen gewissen Grenzen zu dem Mannichfaltigsten gebraucht

werden kann, so ist doch immer ein sorgfältig ausgeführtes eisernes Modell, auf

einer Platte befestigt, oder in Composition gebettet, nothwendig. Wo sich aber

überhaupt das Darstellen eines derartigen Modelles bezahlt, darf ein großer Vortheil

dieser Maschine wohl in Betracht gezogen werden. Es ist dieß das absolut parallele

Ausziehen des Modells mit der Sandform, und daher die Möglichkeit, die Seiten

desselben nicht conisch anlaufend, sondern wirklich parallel zu halten. Wir hörten

einen englischen Fabrikanten, welcher viel mit der Bearbeitung kleiner Gußstücke zu

thun hat, versichern, daß er seit der Anwendung dieser Maschinen 50 Proc. an Meißeln

und Feilen erspare. Wenn auch nur die Hälfte hievon wirklich erspart wird, so kann

mit den seither hiefür verausgabten Summen manches hübsche gußeiserne Modell

dargestellt werden.

Tafeln