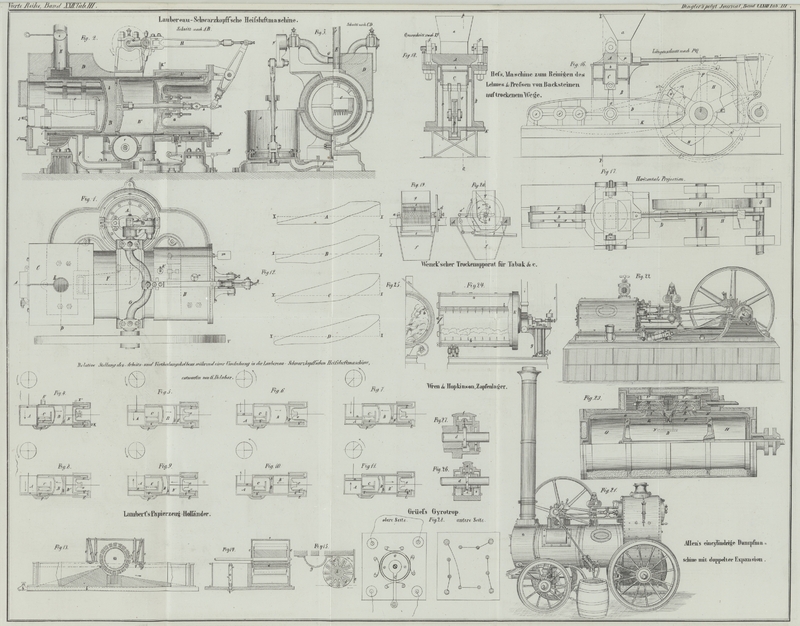

| Titel: | Maschine zum Reinigen des Lehmes und Pressen von Backsteinen auf trockenem Wege; construirt von W. Heß, Lehrer für praktische Mechanik an der königl. Kreis-Gewerbeschule in Würzburg. |

| Fundstelle: | Band 172, Jahrgang 1864, Nr. XXVI., S. 119 |

| Download: | XML |

XXVI.

Maschine zum Reinigen des Lehmes und Pressen von

Backsteinen auf trockenem Wege; construirt von W. Heß, Lehrer

für praktische Mechanik an der königl. Kreis-Gewerbeschule in

Würzburg.

Mit Abbildungen auf Tab.

III.

Heß, Maschine zum Reinigen des Lehmes u. Pressen von Backsteinen

auf trocken. Wege.

Die Uebelstände, welche sich bei der Fabrication von Backsteinen aus nassem Lehm

durch ungünstige Witterung, Anlage von kostspieligen Trockenhäusern etc. ergeben,

sind längst erkannt und haben zur Construction von Maschinen Veranlassung gegeben,

mittelst denen aus mehr oder weniger trockenem Lehmpulver Backsteine gepreßt werden

können, welche des Trocknens wenig oder gar nicht bedürfen. Derartige Maschinen

wurden auf der Londoner Ausstellung im Jahre 1862 von englischen

Maschinenfabrikanten ausgestellt und zeichneten sich durch ihr schönes,

scharfkantiges und regelmäßiges Fabricat vor allen anderen Backsteinmaschinen

aus.Man s. den Bericht über diese Maschinen von Prof. Rühlmann, im polytechn. Journal Bd. CLXXI S. 422. Die Anlage dieser Maschinen kann jedoch in Rücksicht auf ihren hohen Preis

und großen Kraftbedarf nur bei großartigem Betriebe der Backsteinfabrication

ermöglicht werden, für kleineren Betrieb eignen sie sich nicht.

Dieser Umstand veranlaßte mich, eine für kleinere Fabriken taugliche Maschine zu

construiren, dieselbe in der mechanischen Werkstätte der hiesigen Gewerbeschule

ausführen und auf einer Ziegelei in Betrieb setzen zu lassen.

Der daselbst vorkommende Lehm ist in den verschiedenen Schichten grob- und

feinsandig, ziemlich mager und theilweise stark mit haselnußgroßen Kalksteinchen

versetzt. Derselbe wurde ohne weitere Zubereitung im erdfeuchten Zustande von der

Grube weg auf den Reinigungsapparat gebracht, hier vollständig von allen

Unreinigkeiten befreit und als feingesiebte Erde in die Presse gegeben. Die aus

derselben hervorgehenden Steine haben eine durchaus gleichmäßige, egale Form mit

scharfen Kanten und eine solche Festigkeit, daß sie von der Maschine weg mit

vollkommener Sicherheit in 10 Steinen hohen Stößen aufgeschichtet werden können. Die Maschine liefert in

10 Arbeitsstunden 3000 Steine und bedarf nahezu 1 Pferdekraft. Das Brennen der

Steine geschah in einem gewöhnlichen oben offenen Ziegelofen alter Construction. Die

gebrannten Steine haben einen hellen Klang und ihre regelmäßige Form vollständig

erhalten; ihre Festigkeit, welche bei Verwendung von feinsandigem Lehm jener der

naßgefertigten Handsteine vollständig gleich ist, wird bei grobsandigem Lehme etwas

geringer. Ob sich dieselbe durch schärferes Brennen in gutconstruirten Oefen nicht

erhöhen läßt, konnte wegen Mangel eines derartigen Ofens nicht ermittelt werden.

In den Figuren

16–20 ist der Reinigungsapparat und die Presse dargestellt. Ersterer wird in

passender Weise oberhalb des Trichters der Presse aufgestellt und besteht zunächst

aus einer Welle a, auf welcher circa 30 Messerklingen b, b in der aus Fig. 19 und

20

ersichtlichen Stellung festgekeilt sind. An der vorderen Wand des Kastens g und an den Seitenwänden des Rahmens A ist ein Korb, ähnlich dem einer Dreschmaschine, aus

dünnen Rundeisenstäben c, c befestigt, welcher am

unteren Theil die Messerwelle concentrisch umgibt. Das Rüttelsieb e erhält seine Bewegung durch die an dem einen Ende der

Messerwelle befindliche Krummzapfenscheibe d und das

Hebelwerk d'.

Die Presse, Fig.

16–18, besteht aus einem Cylinder B, welcher auf

der Fundamentplatte K aufgeschraubt ist und in seinem

oberen Theile die Form C aufnimmt. Ueber derselben

befindet sich ein Schuber, der aus der Preßplatte A und

dem Trichterrahmen besteht. Die Rollen e drücken die

Preßplatte fest gegen die Formmündung. Der Preßstempel steht durch die Schubstangen

q mit dem Preßhebel D in

Verbindung. Dieser Hebel kann je nach der Dicke der zu pressenden Steine, durch

Veränderung der Drehungspunkte s in den Lagern E verlängert oder verkürzt werden. An der dem

Drehungspunkte entgegengesetzten Seite des Hebels erweitert sich dieser zu einer

Gabel, in welche der Daumen II eingreift, der auf der Welle J festgekeilt ist. Auf der gleichen Welle befindet sich das Stirnrad J, das mittelst des Getriebes G mit der treibenden Welle L in Verbindung

steht. (Bei einer zweiten Maschine wurde dieses Zahnrad mit Vortheil durch ein

Schraubenrad ersetzt.) An dem Zahnkranz des Rades sind die Stoßzähne n, n' und an zwei Radarmen die Daumen o, o' angebracht, welche die Bewegung der Schuberstange

i durch den Winkelhebel l und die Stoßplatten m, m' vermitteln.

Befindet sich nun die Maschine in Thätigkeit, so wird der Lehm wie er von der Grube

kommt, also in erdfeuchtem Zustande, in den Trichter g

des Reinigungsapparates gebracht. Die mit großer Geschwindigkeit rotirenden Messer

zerschlagen die Lehmknollen und trennen die Steine von der Erde. Während erstere auf das Sieb fallen

und ausgestoßen werden, wird die Erde durch den Korb verrieben und fällt durch das

Sieb in den Trichter f, von wo dieselbe durch einen

Schlauch in den Trichter a der Presse gelangt. Bei

Ingangsetzung der Presse ist die Anfangsstellung des Schubers A der Art, daß der Trichter über der Form C

steht, wobei die in dem Trichter befindliche Erde den Raum d in der Form vollständig anfüllt. Dabei ist die Stellung des Daumens II

so, daß bei Umdrehung des Rades F der Hebel und mit

diesem der Preßstempel in seiner tiefsten Lage verharrt. Der Stoßzahn n stößt hierauf die Stoßplatte m und durch diese den Schuber A in die auf der

Zeichnung angegebene Stellung. Nun erst wird durch den Daumen H' der Hebel bis nach r gehoben und der in der

Form befindliche Lehm zusammengepreßt. Mittlerweile ist aber der Zahn n' so weit vorgerückt, daß er, nach vollendeter

Pressung, die Stoßplatte m' berührt und die

Schuberstange um die Breite der Formöffnung zurückschiebt. Während dem schleift der

Hebel auf dem concentrischen Theil des Daumens H' und

der Daumen II fängt an, dem Hebel bis in die Stellung s

zu heben, d.h. den gepreßten Stein aus der Form zu stoßen nachdem der Schub der

Preßplatte vollendet ist. In dieser Stellung bleibt der Hebel und mit ihm der Stein

stehen. Nun hat der Daumen o den Winkelhebel l erreicht; indem er diesen niederdrückt, wird die

Schubstange i und mit ihr der Schuber wieder soweit nach

vorne geschoben, daß der Trichter über die Formöffnung gelangt, wobei der gepreßte

Stein vor der Preßplatte hergeschoben und auf ein davor befindliches Rollbett

gebracht wird. Dasselbe wiederholt sich bei jeder halben Rotation des Rades F.

Sämmtliche Daumen sind an ihren arbeitenden Theilen mit Stahlplatten armirt, welche,

wenn sie sich abgenutzt haben, leicht ersetzt werden können.

Tafeln